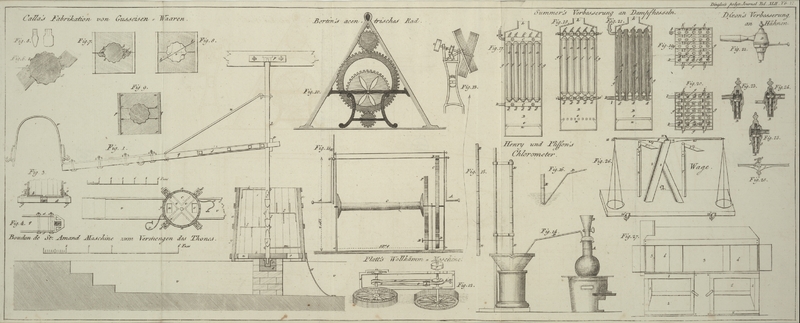

| Titel: | Ueber die Fabrikation von Gußeisenwaaren. Von Calla, Vater und Sohn. |

| Fundstelle: | Band 42, Jahrgang 1831, Nr. LXXXVIII., S. 315 |

| Download: | XML |

LXXXVIII.

Ueber die Fabrikation von Gußeisenwaaren. Von

Calla, Vater und

Sohn.Die Verfasser dieser Abhandlung erhielten den von der Société d'encouragement ausgesezten Preis von 6000

Franken fuͤr das Gießen in Eisen solcher Gegenstaͤnde, die nach

dem Gusse noch einer weiteren Bearbeitung beduͤrfen. A. d. O.

Aus dem Bulletin de la Société

d'encouragement. Junius 1831, S. 314 und Julius S.

352.

Mit Abbildung auf Tab.

VI.

Calla, uͤber die Fabrikation von Gußeisenwaaren

Von den Eigenschaften des Gußeisens.

I. Das Gußeisen, welches in Formen oder Model gegossen werden, und dann noch weitere

Bearbeitungen erleiden soll, muß folgende Eigenschaften besizen:

1) Es muß weich oder mild seyn.

2) Es muß Zaͤhigkeit und etwas Elasticitaͤt besizen.

3) Es darf sich nur wenig zusammenziehen.

4) Es muß fluͤssig seyn, und lang fluͤssig bleiben.

5) Es muß gesund seyn, d.h. es darf an den gegossenen Stuͤken weder Blasen,

noch Aschadern, noch poroͤse Stellen hervorbringen.

In einigen Faͤllen sind jedoch nicht alle diese Bedingungen, sondern nur

einige derselben erforderlich; so reicht es z.B. fuͤr kleine Stuͤke,

welche gedreht oder gefeilt werden sollen, hin, wenn der Guß weich, fluͤssig

und gesund ist, waͤhrend fuͤr Stuͤke, die große Lasten zu

tragen haben, und die zugleich eine groͤßere Ausdehnung und eine mehr

zusammengesezte Form besizen, die Zaͤhheit und das geringe Zusammenschrumpfen

(retrait) die unerlaͤßlichsten Eigenschaften

sind. Im Allgemeinen kann aber ein Gießer, der sich mit Arbeiten in Gußeisen jeder

Art abgibt, nur dann in jedem Falle des Erfolges sicher seyn, wenn sein Material die

angegebenen Eigenschaften im hoͤchsten Grade von Vollkommenheit besizt.

II. Das Gußeisen, welches wir gewoͤhnlich in unserer Fabrik anwenden, wird in

England in den Oefen von Beaufort, Clydach, Merthyrtidvil und in den Oefen von Clyde

in Schottland erzeugt. Dieser leztere Ofen und jener zu Old-Park in England

liefern, unserem Wissen nach, das beste Gußeisen; der Preis desselben ist aber auch

um etwas hoͤher. Das Gußeisen der Oefen zu Old-Park ist das Einzige,

von welchem wir bisher fanden, daß es alle die erforderlichen Eigenschaften

vollkommen mit einander vereinigt.

III. Wir wenden auch franzoͤsisches Gußeisen von den Hochoͤfen der

Franche-Comté und von Fourchambault im Departement de la Nièvre an. Das Fabrikat der ersteren besizt oft

alle die angegebenen Eigenschaften auf eine sehr guͤnstige Weise mit einander

verbunden, so daß wir nicht anstehen wuͤrden demselben vor allen fremden

Erzeugnissen den Vorzug einzuraͤumen, wenn es nicht den groben Fehler

haͤtte, daß oft in einer und derselben Sendung Materialien von sehr

verschiedener Guͤte enthalten sind. So ist es z.B. gar nicht selten, daß in

einer Lieferung von 50,000 Kilogrammen dieses Gußeisens 20,000 Kilogrammen von ganz

vortrefflicher Guͤte, 20,000 Kilogr. von mittlerer Guͤte und 10,000

Kilogr. ganz schlechtes Gußeisen enthalten sind. Diese Unvollkommenheit scheint uns

von einem Mangel an Geschiklichkeit, und vielleicht noch mehr von einem Mangel an

Sorgfalt der Arbeiter herzuruͤhren, die mit der Leitung der Hochoͤfen

beauftragt sind. Wir hoffen daher, daß diese Nachtheile in Kurzem den Anstrengungen

werden weichen muͤssen, welche unsere Huͤttenmeister zur Verbesserung

ihrer Produkte machen. Die geringe Hoͤhe der Hochoͤfen scheint uns

gleichfalls noch eine Ursache der Ungleichheit der Guͤte ihrer Erzeugnisse zu

seyn.

Das Gußeisen von Fourchambault, welches wir bisher anwendeten, und welches unter dem

Namen Gußeisen von Charbonniere bekannt ist, ist sehr leicht fluͤssig und

sehr mild, allein es fehlt ihm an Zaͤhigkeit.

Kennzeichen der Guͤte des Gußeisens in

Gaͤnsen.

IV. Es ist sehr schwierig im Voraus uͤber die guten Eigenschaften des

Gußeisens ein richtiges Urtheil zu faͤllen; denn wenn wir auch viele gewisse

Kennzeichen besizen, aus welchen wir auf die schlechten Eigenschaften desselben

schließen koͤnnen, so fehlt es uns doch noch an solchen, die uns uͤber

die guten einen ganz sicheren Aufschluß geben koͤnnen.

Der Bruch einer Gans von gutem Gusse zeigt fast immer ein Korn von mittlerer

Groͤße, welches gegen die Raͤnder hin etwas gedraͤngter oder

dichter wird. Die Farbe des inneren Theiles des Bruches ist bleigrau; gegen die

Raͤnder zu ist dieselbe etwas dunkler, und daher ruͤhrt der Name

grauer Guß (fonte grise), welchen man dem weichen oder

milden Gußeisen beigelegt hat. Zu bedauern ist jedoch, daß man, obwohl alles weiches

Gußeisen dieses Aussehen hat, daraus doch noch nicht schließen darf, daß alles

Gußeisen welches so aussieht, auch wirklich weich ist: es geschieht naͤmlich

sehr oft, daß von zwei Gaͤnsen von einem und demselben Herde, die dem Auge

nach die angegebenen Eigenschaften in ganz gleichem Grade zu besizen scheinen, die

eine ein sehr gutes, die andere hingegen ein schlechtes Resultat gibt.

1) Wenn das Gußeisen einen sehr weißen und blaͤtterigen Bruch zeigt, wenn es

zinn- oder silberweiß ist, so wird es hart und bruͤchig seyn.

2) Wenn es auf dem Bruche beinahe eben, weniger weiß und mit kleinen schwarzen Fleken

uͤbersaͤet ist, so ist es, wie man zu sagen pflegt, fleckig (truitée), und hart und bruͤchig, jedoch in

einem geringeren Grade, als im ersten Falle.

3) Wenn die obere OberflaͤcheUnter oberer Oberflaͤche versteht man diejenige, welche im Momente der

Fabrikation die obere ist. A. d. O. der Gans oder des Stuͤkes Gußeisen, welches man untersucht, voll

kleiner Stiche ist, so kann man als sehr wahrscheinlich annehmen, daß das Gußeisen

nach dem Schmelzen hart seyn wird.

4) Dasselbe Resultat kann man erwarten, wenn das Gußeisen auf seiner oberen

Oberflaͤche Hoͤhlungen mit tiefen Eindruͤken zeigt.

5) Wenn man mit einem Hammer einige duͤnne Kanten einer Gans

abschlaͤgt, deren Bruch im Allgemeinen die Zeichen eines guten Gusses

darbietet, und wenn diese abgeschlagenen Splitter im Gegentheile einen weißen Bruch

zeigen, so wird der Guß nach dem Schmelzen gleichfalls hart seyn.

6) Ein sehr reiches und mildes Gußeisen bricht leicht; ebenso verhaͤlt sich

auch ein mageres und hartes, waͤhrend eines von mittlerer Guͤte mehr

Widerstand leistet.

7) Das milde und doch bruͤchige Gußeisen leistet oft nach dem Schmelzen einen

groͤßeren Widerstand, ohne daß dadurch seine Weichheit bedeutend

veraͤndert wuͤrde.

8) Ein Gußeisen, welches vor dem Schmelzen Widerstand leistet, und nach dem Schmelzen

seine Milde oder Weichheit beibehaͤlt, behaͤlt nach diesem Schmelzen

auch noch seine Zaͤhigkeit, oder erlangt dieselbe sogar noch in einem

hoͤheren Grade.

Von dem Ofen und dem Winde, insofern sie die Erhaltung und die

Guͤte des Metalles betreffen.

V. Das Gußeisen wird beim Schmelzen jedes Mal schlechter, weil ihm eine

groͤßere oder geringere Menge seines Kohlenstoffes durch den schnellen

Durchgang der zur Beschleunigung der Verbrennung der Kokes noͤthigen Luft

entzogen wird. Dieser Einfluß des Windes auf das Gußeisen kann nicht in Zweifel

gezogen werden, weil derselbe die Basis der ersten Operation ist, die das Gußeisen

bei der Erzeugung von Roheisen erleidet, und weil die Entkohlung des Gußeisens

wirklich dadurch geschieht, daß man das Rohr des Blasebalges auf das

fluͤssige Gußeisen leitet.

VI. Um nun diese verdruͤßliche und bei den Oefen zur zweiten Schmelzung

unvermeidliche Wirkung so viel als moͤglich zu vermindern, muß man trachten,

daß das Gußeisen so schnell als moͤglich in Fluß kommt, und daß es, wenn es

ein Mal fluͤssig geworden, nicht mehr laͤnger mit dem Luftstrome in

Beruͤhrung bleibt. Dieß erreichen wir nun vollkommen mit einem Ofen von

folgender Groͤße.

Ganze Hoͤhe von der Sohle bis zum

Loche des Ofenkaͤmines

2 Met.

– Cent.

Hoͤhe der Blasebalgroͤhre

uͤber der Sohle

0 –

25 –

Durchmesser des Ofens an der tiefsten

Stelle

0 –

65 –

Durchmesser desselben bei der

BlasebalgroͤhreDieser Durchmesser steigt durch das Schmelzen des Sandes oft auf 65 CentimeterCentimer und daruͤber; sobald derselbe aber ein Mal bis auf

0,75 Meter gestiegen, muß der Ofen sogleich neu gebaut werden.

0 –

60 –

Durchmesser desselben bei dem Loche des

Ofenkamines

0 –

50 –

Durchmesser der Luftroͤhre

0 –

057 –

Das Volumen Luft, welches dadurch in den Ofen geleitet wird, betraͤgt 12

Kubikmeter auf die Minute.

Die Stuͤke, welche wir schmelzen, wiegen kaum uͤber 5 Kilogrammen. Wenn

wir unter den hier angegebenen Umstaͤnden und mit gutem Metalle arbeiten, so

erhalten wir fast immer ein sehr mildes und sehr fluͤssiges Gußeisen.

Von dem Hartwerden, welches auf der Oberflaͤche der

duͤnnen Stuͤke eintritt, und von den Mitteln demselben vorzubeugen

und abzuhelfen.

VII. Jedes Gußeisen wird hart, wenn man es neuerdings schmilzt, und dieß ist die

Hauptursache des Hartwerdens der gegossenen Arbeiten. Eine andere Ursache desselben

liegt in der Haͤrtung, welche die Stuͤke erleiden, wenn man sie in

kalte und harte Model gießt: um diesem nachtheiligen Uebelstande abzuhelfen, hat man

versucht das Gußeisen in sehr heiße Model zu gießen; allein dieses Verfahren ist

unbequem, kostspielig, schwer anwendbar und beinahe unausfuͤhrbar, wenn man

mit großen Quantitaͤten arbeitet.

VIII. Wir koͤnnen nicht umhin hier folgende sehr nuͤzliche Bewerkung zu

machen. Man glaubte, daß man durch Gießen des Eisens in Model aus gruͤnem

oder frischem Sande haͤrtere Stuͤke erhaͤlt, als wenn man

dasselbe in Model aus getroknetem Sande gießt, und suchte den Grund davon in dem

Wasser, welches in den Modeln der ersten Art enthalten ist, und beim Gießen mit dem

fluͤssigen Gußeisen in Beruͤhrung kommt. Man schloß hieraus ferner,

daß die Haͤrtung an den Kanten und den Oberflaͤchen der gegossenen

Stuͤke merklich staͤrker seyn muͤsse. Wir fanden jedoch, daß

gerade das Gegentheil Statt hat, und suchen dieses auf folgende Weise zu

erklaͤren.

Der gruͤne Sand ist zwar kaͤlter als der getroknete, allein er ist viel

weniger compact, so daß folglich seine Oberflaͤche, welche mit dem Gußeisen

in Beruͤhrung kommt, weit leichter im Stande ist, sich auf einen solchen Grad

von Hize zu erwaͤrmen, daß dadurch diese Art von Haͤrtung vermindert

wird. Der getroknete Sand hingegen, welcher immer sehr hart, und selten

waͤrmer ist, als die Luft, die ihn umgibt, wirkt auf das Gußeisen beinahe

ebenso wie ein kalter Stein, den man mit demselben in Beruͤhrung bringt.

IX. Wenn man nicht fuͤrchten muͤßte, die Formen der Model zu

verkleistern, so waͤre es gut eine dike Schichte Holzkohlenpulver

aufzutragen, und zwar entweder mit Wasser angeruͤhrt mittelst eines Pinsels,

oder durch Aufstreuen auf die Oberflaͤche; auf diese Weise wuͤrde

naͤmlich das Hartwerden der Oberflaͤchen sicher vermieden werden. Es

wird immer gut seyn dieses Verfahren, welches auch noch andere Vortheile darbietet, anzuwenden,

jedoch mit all der Vorsicht, die zur Erhaltung der Schaͤrfe der

Abdruͤke nothwendig ist.

X. Es gibt gewisse Formen von Arbeiten, deren Kanten sehr scharf und duͤnn

sind, und die folglich an diesen Stellen immer hart werden, wenn das Material, aus

welchem man dieselben bereitet, auch noch so gut ist. Solchen Stuͤken kann

man leicht wieder jeden beliebigen Grad von Weichheit geben, man braucht dieselben

nur noch ein Mal in Kohlenstaub oder selbst in Kokespulver auszugluͤhen. In

dem angegebenen Falle reicht ein Gluͤhen durch 12 Stunden hin; wurden aber

die Stuͤke, die man ausgluͤhen will, aus einem sproͤden

Gußeisen verfertigt, oder sind dieselben durch wiederholtes Gluͤhen

sproͤde geworden, und hat die Haͤrte eine gewisse Tiefe erreicht, so

muß die Laͤnge der Dauer des Ausgluͤhens im Verhaͤltnisse zur

Tiefe der Haͤrtung zunehmen. Uebrigens gilt als allgemeine Regel, daß beim

Ausgluͤhen die Temperatur so hoch als moͤglich seyn muß, ohne daß

jedoch die Stuͤke dadurch in Fluß kommen oder ihre Form

veraͤndern.

XI. Zum Ausgluͤhen, welches nur einige Stunden dauern soll, braucht man die

Stuͤke, die weicher gemacht werden sollen, bloß in eine Buͤchse zu

bringen, und diese Buͤchse in einen offenen, aus feuerfesten Ziegeln

erbauten, Ofen zu stellen, dessen horizontale Dimensionen hoͤchstens um 2

Decimeter groͤßer sind, als jene der Buͤchse, und dessen Hoͤhe

hoͤchstens um 20–30 Centimeter jene der Buͤchse

uͤbertrifft. Der Boden dieses Ofens besteht durchaus aus einem Roste, auf den

man zuerst ein Bett aus kleinem Holze, dann eine Lage Kokes von 7–8

Centimeter Dike, und dann das auszugluͤhende Gefaͤß bringt, welches

man durch feste Stuͤzen 10 Centimeter hoch uͤber dem Roste

haͤlt. Hierauf umgibt man das Gefaͤß mit Kokesstuͤken von

mittlerer Groͤße, bedekt dasselbe dann mit demselben Materiale, und schließt

den Ofen mit einer Platte aus Gußeisen, in der sich große Oeffnungen befinden, die

man nach Belieben schließen oder offen lassen kann, um dadurch das Feuer in dem

gehoͤrigen Grade von Thaͤtigkeit zu erhalten.

Wenn alle diese Vorbereitungen getroffen sind, so zuͤndet man den Ofen an und

laͤßt das Brennmaterial sich verzehren. Bemerkt man, daß die Verbrennung

beinahe beendigt ist, so schließt man saͤmmtliche Oeffnungen der oben

beschriebenen Eisenplatte: diese Vorsicht ist noͤthig, um dadurch den Apparat

allmaͤhlich bis auf eine Temperatur abzukuͤhlen, welche unter jener

steht, bei welcher das polirte Eisen gefaͤrbt wird.

XII. Will man das Ausgluͤhen laͤnger als 12 Stunden fortsezen, oder

sind die Stuͤke, die man ausgluͤhen will, und die Buͤchsen, in welchen sie enthalten

sind, von sehr bedeutender Groͤße, so muß man statt des einfachen eben

beschriebenen Ofens eine Art von Reverberirofen anwenden, in welchem ein Rost, ein

Herd, ein Aschenherd, ein Kamin und eine Kammer oder ein Raum angebracht ist, der

zur Aufnahme der auszugluͤhenden Buͤchse bestimmt ist. Es erhellt von

selbst, daß die inneren Dimensionen dieser Kammer nicht viel groͤßer seyn

duͤrfen, als jene des Gefaͤßes, das sie aufnehmen soll; diese

Vorkehrung ist durchaus nothwendig, damit die Erneuerung des Brennmateriales

geschehen kann, ohne dabei die Arbeit merklich abzukuͤhlen.

XIII. Die Ausgluͤhbuͤchsen werden gewoͤhnlich aus Gußeisen

verfertigt; sie dauern sehr lang, wenn man ihre aͤußere Oberflaͤche

etwas rauh laͤßt, und wenn man dieselben sorgfaͤltig mit einem

Gemische aus Sand und Thon beschlaͤgt.

XIV. Es scheint, daß einiges weißes Gußeisen von ganz eigener Natur hartnaͤkig

auch einem noch so lang fortgesezten Ausgluͤhen widersteht; allein diese Art

von Gußeisen trifft man nur selten in den Gießereien.

Von den Eingußroͤhren und Gußzapfen.

XV. Der Zwek der ersteren ist, alle Theile des Models mit einer hinreichenden Menge

Materiales zu versehen, mit der Vorsicht jedoch, daß die Formen desselben nicht

durch die Stroͤmung des Metalles verdorben werden.

Wenn die Stuͤke, die gegossen werden sollen, im Vergleiche zu ihrer Masse nur

eine geringe Ausdehnung besizen, so braucht es nichts weiter als diesen lezten

Umstand zu beruͤksichtigen. Zu diesem Behufe bringt man die Gußrinne neben

den, von dem Modelle gelassenen leeren Raum, und oͤffnet dann einen

horizontalen Verbindungsarm. Bloß die Erfahrung kann die Groͤße der

Hauptgußrinnen und der Verbindungseingußroͤhren bestimmen. Man muß denselben

eine hinlaͤnglich große Oeffnung geben, damit das Metall mit Leichtigkeit in

alle Theile des Models gelangen kann; unumgaͤnglich nothwendig ist es aber,

daß man diese Oeffnung da wo die Eingußroͤhren die Stuͤke

beruͤhren, auf ihr Minimum bringt, um die Stuͤke leicht

abloͤsen zu koͤnnen.

XVI. Gegenstaͤnde von großer Ausdehnung, aber von geringer Dike erfordern bei

der Zurichtung der Eingußroͤhren ganz besondere Vorsichtsmaßregeln, die wir

hier angeben wollen.

Damit das geschmolzene Metall schnell und in großer Menge in alle, von dem Model

freigelassenen, Umrisse gelange, muß es einen weiten Ausgang finden; da aber die

geringe Dike des Stuͤkes, welches gegossen werden soll, fordert, daß die Weite der

Eingußroͤhren, welche den Model speisen, so viel als moͤglich

vermindert wird, so muß man, um diese beiden einander entgegengesezten Bedingungen

zugleich zu erfuͤllen, parallel mit dem Rande des zu gießenden Stuͤkes

einen Kanal in den Model graben, der so tief ist, daß das Gußeisen, waͤhrend

es denselben durchlaͤuft, nicht erstarren kann. Ist diese Vorsicht getroffen,

so oͤffnet man die zahlreiche Reihe sehr kleiner

Verbindungsoͤffnungen, die sich zwischen diesem Kanale und dem Rande des

Stuͤkes befinden. Sollte eine einzige, auf diese Weise eingerichtete Gußrinne

nicht hinreichen, so muͤßte man, je nachdem es die Arbeit erfordert, deren 2,

3, 4 und noch mehr anbringen, um das Metall mit einer gleichen Zahl von

Gießloͤffeln eingießen zu koͤnnen.

XVII. Will man Stuͤke von etwas bedeutender Groͤße, besonders

Stuͤke von einiger Hoͤhe, in gruͤnen Sand gießen, so muß man

den Sand der Model compacter machen, und zwar vorzuͤglich an den unteren

Theilen. Das Mittel, welches man hier anwendet, wird zwar in jedem Falle von Nuzen

seyn; allein in diesem ist es unumgaͤnglich nothwendig. Dieses Mittel besteht

nun darin, daß man die ganze Dike des Sandes bis auf die Oberflaͤche des

Models (welches man erst nachdem diese Operation geschehen, aus dem Model nehmen

darf) mit einem sehr spizigen Spieße aus Eisen oder Stahldraht von beilaͤufig

2 Linien Dike durchsticht. Diese Stiche, die in sehr großer Menge angebracht werden

muͤssen, sind gegen die Spize hin, mit welcher sie das Stuͤk

beruͤhren, zu klein, als daß sie das Gußeisen entweichen lassen

koͤnnten; sie reichen jedoch hin, um dem Gase leichten Ausgang zu lassen.

Diese Oeffnungen nun kann man die Luftloͤcher fuͤr den Guß in

gruͤnen Sand nennen.

XVIII. Diese Art von Luftloͤchern wird auch angewendet, um den Ausgang des

Gases in den großen, in gruͤnen Sand gemachten Kernen zu erleichtern. Man

macht zu diesem Zweke in die aͤußere Oberflaͤche dieser Kerne eine

Hoͤhle, die man mittelst eines Haupt-Luftloches mit dem Aeußeren des

Models in Verbindung sezt, und richtet dann die Stiche so, daß sie mit ihren

weiteren Enden saͤmmtlich in diese Hoͤhle fallen.

XIX. Bei Stuͤken von bedeutender Hoͤhe ist besonders zu

fuͤrchten, daß das Metall bei seinem Herabfallen im Inneren des Models

Zerstoͤrungen anrichtet. Um dieß zu vermeiden, wendet man die in der Praxis

sogenannte Coulée à la remonte an, die

darin besteht, daß man einen oder mehrere horizontale Eingußroͤhren von der

ganzen Hoͤhe des Models anbringt. Diese Roͤhren kruͤmmen sich

an ihrem unteren Theile um, und treten dann in den leeren Raum des Models, so daß

auf diese Weise das Gußeisen nur mit dem gehoͤrigen Grade von Schnelligkeit in

diesem leeren Raume emporsteigen kann.

XX. Man gießt zuweilen auch so, daß man den Modeln eine Neigung gibt; dieses

Verfahren ist vortrefflich, wenn das zu gießende Stuͤk zahlreiche

Verzweigungen, oder bei geringer Dike eine große Oberflaͤche hat, und wenn

man es zu gleicher Zeit, theils wegen der geringen Schwere dieser Stuͤke,

theils aus irgend einem anderen Grunde, nicht geeignet findet, mit mehreren

Loͤffeln auf ein Mal zu gießen. Wuͤrde man Gegenstaͤnde dieser

Art in horizontaler Stellung gießen, so koͤnnte, wie man wohl leicht

einsieht, das Gußeisen (da es nicht gezwungen wird sich bei seinem Eintritte in den

Model an die eine Stelle fruͤher, als an die andere zu begeben), leicht an

einen anderen Ort fließen, nachdem es kaum angefangen hat den einen Theil des leeren

Raumes auszufuͤllen, so daß es auf diese Weise in den ersten, noch

unvollkommen gebliebenen Theilen schon erkalten wuͤrde. Gießt man hingegen in

einen schief geneigten Model, so dringt das Gußeisen allmaͤhlich in alle

Theile desselben, und fuͤllt ihn auf diese Weise ohne leere

Zwischenraͤume zu lassen.

Von dem Sande.

XXI. Der zum Gießen in gruͤnen Sand bestimmte Sand muß sehr fein seyn, ohne

uͤbrigens ganz unfuͤhlbar zu seyn; er muß eine hinreichende Menge Thon

enthalten, damit er, wenn er so befeuchtet ist, wie ihn die Gießer brauchen, die

Form behaͤlt, die man ihm mit der Hand gibt; dieser Thongehalt darf jedoch

auch nicht groͤßer seyn, damit man schon durch einen leisen Druk mit dem

Finger die dem Sande gegebene Form zerstoͤren kann.

Sand, der sich nicht in der Hand ballen ließe, der aber unter dem Druke entweichen

wuͤrde, wuͤrde zu mager seyn, so daß die Model nicht im Stande

waͤren die Eindruͤke der Modelle zu behalten, und bei der

Fuͤllung jedes Mal leicht dem Druke des Gußeisens nachgeben wuͤrden.

Naͤhme man hingegen zu fetten Sand, so wuͤrde derselbe eine zu wenig

poroͤse Masse bilden, so daß die, waͤhrend des Gusses sich

entwikelnden, Gasarten nicht entweichen koͤnnten, und daher leicht Blasen in

den gegossenen Stuͤken erzeugen wuͤrden.

Das Muster N. 1 zeigt einen Sand, wie er fuͤr

Arbeiten dieser Art am besten paßt; er ist aus den Sandgruben von Fontenay-aux-Roses bei Paris genommen.

XXII. Der Sand, dessen man sich zu den sogenannten Kernen in Sand (noyaux en sable) bedient, muß magerer seyn, damit er den

Gasen noch freieren Austritt gestattet, waͤhrend das fluͤssige Metall

diese Kerne beinahe von allen Seiten umgibt. Es versteht sich wohl von selbst, daß er hier

auch nicht so fein zu seyn braucht. In der Umgegend von Paris fanden wir keinen

Sand, der genau den hiezu noͤthigen Grad von Consistenz gehabt hatte; wir

wenden jedoch den Sand N. 2 aus den Sandgruben von

Belleville bei Paris an, indem wir denselben mit gleichen Theilen des Sandes N. 1 vermengen.

XXIII. Der Sand, welcher sich bei Verfertigung der Model in unmittelbarer

Beruͤhrung mit den Modellen befindet, muß vorher eine eigene Zubereitung

erleiden; er muß naͤmlich zuerst calcinirt werden, und diese Operation

geschieht gewoͤhnlich in den Schmelzoͤfen nach beendigtem Schmelzen.

Zu diesem Behufe reinigt man, wenn alle gluͤhenden Kokes, die in dem Ofen

enthalten waren, entfernt sind, die Sohle des Ofens mit groͤßter Sorgfalt,

verschließt dann die untere Oeffnung, und schuͤttet 2 bis 3 Koͤrbe

Sand hinein. Am Morgen des naͤchstfolgenden Tages findet man diesen Sand

hinreichend ausgegluͤht, worauf man ihn durch ein feines Sieb siebt, und mit

Steinkohlenpulver vermengt.

Der Sand N. 1 ist vorzuͤglich zu dem eben

angegebenen Zweke bestimmt; ein etwas magererer und groͤberer Sand eignet

sich besser zum Ausfuͤllen des uͤbrigen Theiles des leeren Raumes des

Formrahmens. Wir bedienen uns hiezu des Sandes N. 3, der

von den Sandgruben zu Montrouge kommt. Zu Stuͤken von sehr großem Umfange

endlich ist es besser, wenn man einen strengfluͤssigeren Sand anwendet. Wir

fanden, daß eine Mischung zu gleichen Theilen aus dem Sande N. 3 und jenem N. 4, der von Viroflay bei

Versailles kommt, am besten hiezu tauge, und zwar sowohl zu dem zubereiteten Sande,

als zu jenem, der zum Ausfuͤllen des Models bestimmt ist.

Jener Sand, welcher bei Verfertigung des Models in unmittelbare Beruͤhrung mit

den Modellen kommt, muß mit Steinkohlenpulver gemengt und abgerieben werden. Zu

diesem Zweke verdient eine weniger fette Steinkohle, d.h. eine solche, welche beim

Brennen in Stuͤken sich wenig aufblaͤht, und ihre Form beinahe

beibehaͤlt bis sie zu Pulver zerfaͤllt, den Vorzug. Von Wichtigkeit

ist es auch, daß diese Steinkohle in ein sehr feines und beinahe unfuͤhlbares

Pulver verwandelt werde, indem eine grob gepulverte Kohle die Oberflaͤche der

Stuͤke rauh und voll weißer Fleken macht.

Dieses Gemeng muß nun um so weniger Steinkohlen enthalten, je duͤnner die

Gegenstaͤnde sind, welche man abmodeln will. Fuͤr Stuͤke von

weniger als 5 Millimeter in der Dike muß ungefaͤhr 1 Theil Steinkohlen auf 22

Theile Sand kommen. Fuͤr Stuͤke von 5 bis 15 Millimeter Dike soll 1

Theil Steinkohle auf 18 Theile Sand, und fuͤr Stuͤke von 15 bis 20 Millimeter

Dike 1 Theil Kohle auf 14 Theile Sand kommen, u.s.f.

Um nun den auf diese Weise gemengten Sand zu zerreiben, gibt man demselben zuerst

einen solchen Grad von Feuchtigkeit, wie er zum Abmodeln nothwendig ist, und

zermalmt ihn dann mit einer Walze aus hartem Holze, die man fest haͤlt, ohne

ihr zu gestatten sich umzudrehen. Diese Operation sezt man so lang fort, bis die

Mischung vollkommen geschehen ist, und bis man beim Befuͤhlen derselben keine

Knoten mehr in ihr entdekt.

Von dem Abformen oder Abmodeln.

XXIV. Man unterscheidet drei verschiedene Arten des Abformens zum Gießen in Eisen;

naͤmlich:

1) das Abmodeln in Erde;

2) das Abmodeln in getroknetem Sande;

3) das Abmodeln in gruͤnem Sande.

Die beiden ersten Methoden haben seit sehr langer Zeit keine merkliche Verbesserung

erfahren; das Verfahren, welches man bei denselben anwendet, ist seit geraumer Zeit

uͤberall bekannt. Nicht so verhaͤlt es sich mit dem Abformen in

gruͤnem Sande, welches wir hier zu beschreiben versuchen wollen.

XXV. Wir haben bereits oben die tauglichste Art des Sandes zum Abformen in

gruͤnem Sande bezeichnet. Jedermann weiß auch, daß man, nachdem man die

Gegenstaͤnde aus den Modeln genommen, den Sand aufbewahrt, der zur

Verfertigung derselben gedient hat; waren jedoch diese Gegenstaͤnde groß, so

ist es jedes Mal gut, wenn man jenen Sand wegwirft, der dieselben zunaͤchst

beruͤhrte, indem derselbe so verbrennt ist, daß er alle Consistenz verloren

hat. – Auf den ruͤkstaͤndigen Sand gießt man etwas Wasser, und

dieser Grad von Feuchtigkeit, den man ihm gibt, ist von großer Wichtigkeit; er muß

naͤmlich gerade so groß seyn, daß der Sand die zum Abformen noͤthige

Consistenz erhaͤlt; denn macht man denselben etwas mehr naß, so wuͤrde

das Gußeisen wie es in den Model gelangt, zu sprudeln anfangen. Ist dieß geschehen,

so schlaͤgt man ihn, mischt ihn mit der Schaufel, und siebt ihn durch ein

Sieb mit Maschen von 0 M, 01 Cent.

XXVI. Die Rahmen, welche man zum Abformen in gruͤnem Sande anwendet, sind

jenen aͤhnlich, die man zum Abformen mit getroknetem Sande benuzt; d.h. sie

haben gewoͤhnlich eine vierekige Form, und bestehen aus zwei Theilen: einem

unteren und einem oberen. Nur sind dieselben fast jedes Mal 2 und selbst 3 Mal so

hoch, als die Rahmen zum Abformen mit getroknetem Sande sind, indem der

gruͤne Sand einen weit geringeren Grad von Consistenz besizt. Ueberdieß muͤssen quer

durch den oberen Theil auf die Kante gestellte Balken laufen, die ungefaͤhr

bis auf 2/3 der Hoͤhe desselben herabreichen, und die an den kleinen Rahmen

10–15, an den großen hingegen 15–25 Centimeter von einander entfernt

sind.

XXVII. Man richtet eine vollkommene ebene Tafel her, die etwas groͤßer ist als

der Rahmen, sezt auf diese das Modell in der Art, daß jede Seite des Modelles mit

derselben in Beruͤhrung kommt, welche die Fuge des Models in eine und

dieselbe Ebene bringen muß, uͤberstreut dann das Ganze mit troknem, sehr

feinem Sande, und blaͤst auf das Modell, damit nur auf der Tafel etwas davon

zuruͤkbleibe. Hierauf bedekt man mittelst eines Siebes mit Maschen von 0,003

Meter fuͤr die kleineren, und von 0,006 Met. fuͤr die groͤßeren

Gegenstaͤnde dieses Modell mit praͤparirtem Sande (§. XXIII);

diesen Sand druͤkt man mit den Fingern gegen die ganze Oberflaͤche des

Modelles, worauf man dann den ganzen Rahmen mit gewoͤhnlichem Sande

fuͤllt, und ihn mittelst eines gußeisernen Ausstopfers von der in Fig. 5

gegebenen Form, der an einem langen hoͤlzernen Griffe befestigt ist,

eindruͤkt. Wenn der Rahmen ganz mit Sand gefuͤllt ist, so

schlaͤgt man ihn mit einem anderen breiten, flachen und gleichfalls

bestielten Ausstopfer, der 3 Kilogrammen wiegt, krazt mit einem Richtscheite das ab,

was allenfalls uͤber die Raͤnder des Rahmens herausragt,

uͤberstreut die Oberflaͤche mit trokenem Sande, und kehrt zulezt den

auf diese Weise gefuͤllten Theil des Rahmens um, so daß das Modell sich oben

befindet.

XXVIII. Die groͤßte Aufmerksamkeit muß man auf den Grad von Haͤrte

wenden, den man dem Sande der Model zu geben hat; fuͤr kleine Stuͤke

darf derselbe nur wenig eingestampft werden, so daß noch ein leiser Druk mit dem

Finger einen Eindruk hervorzubringen im Stande ist; dieser Grad von Festigkeit muß

aber mit der Dike und Staͤrke der zu gießenden Arbeiten zunehmen.

Wenn dieser Theil des Rahmens auf diese Weise umgekehrt ist, so bedient sich der

Abmodler einer kleinen staͤhlernen Kelle, um alle Kanten des Modelles gut

loszumachen; um den Sand, welcher dasselbe umgibt, zu befestigen, und um die

Oberflaͤche des Models glatt zu machen, uͤberstreut er diese

Oberflaͤche mit trokenem Sande, und blaͤst denselben von dem Modelle

ab, worauf er den oberen Theil des Rahmens auf den unteren sezt.

XXIX. Hierauf beschaͤftigt sich der Arbeiter damit, fuͤr die

Eingußroͤhren und Luftloͤcher den gehoͤrigen Raum zu erhalten;

dieß geschieht nun dadurch, daß derselbe an den gehoͤrigen Stellen

Stuͤke Holz von entsprechender Groͤße und von etwas kegel- oder

pyramidenfoͤrmiger Gestalt anbringt. Diese Stuͤke Holz befestigt er mit etwas Sand, den er

rings herum andruͤkt, worauf er dann den zweiten Theil des Rahmens auf

dieselbe Weise fuͤllt, wie den ersten, nur daß er den Sand etwas weniger fest

eindruͤkt.

Ist der Sand eingestampft und abgekrazt, so sticht der Arbeiter auf die, in §.

XVII angegebene, Weise mit einer scharfen Spize eine große Menge kleiner

Loͤcher; er nimmt dann die Stuͤke Holz heraus, welche die

Eingußloͤcher und Luftloͤcher bildeten, nachdem er vorher die Oeffnung

mit den Fingern erweitert hat, und hebt hierauf den oberen Theil des Rahmens ab.

Dann werden, nach der in §. XV und XVI angegebenen Methode die Verbindungen

zwischen den Eingußroͤhren und dem Modelle hergestellt, worauf der Arbeiter

das Modell mittelst eiserner Zapfen erschuͤttert, die in Loͤcher,

welche eigens zu diesem Zweke offen gehalten wurden, eingefuͤhrt und

eingeschraubt sind, und auf welche er mit einem Hammer so schlaͤgt, daß die

Staͤrke der Schlaͤge in gehoͤrigem Verhaͤltnisse mit der

Ausdehnung des Modelles stehe. Dieselben Zapfen dienen auch zum Wegheben des Models.

Diese lezte Operation, welche man das Entmodeln (demoulage) nennt, erfordert die groͤßte Sorgfalt,

und wenn das Stuͤk nur etwas groß ist, so soll der Abmodler hiezu so viele

Arbeiter zu Huͤlfe rufen, als ihm von Nuzen seyn koͤnnen, um das

Modell gut zu leiten, und um sicher zu seyn, daß im Model nichts in Unordnung

geraͤth. Eine geringe Nachlaͤssigkeit beim Entmodeln veranlaßt oft

eine sehr langwierige Arbeit, um die dadurch hervorgebrachten Fehler wieder

auszubessern; und nur sehr schwer gelingt es dieselbe Reinheit der Formen

herzustellen, die man erhalten haben wuͤrde, wenn das Modell vollkommen gut

herausgegangen waͤre.

Wenn der Model auf diese Weise fertig ist, so uͤberstreut der Abmodler die

innere Oberflaͤche desselben mit unfuͤhlbarem Holzkohlenpulver, sezt

den oberen Theil auf den unteren, und beschwert ihn mit Gewichten, oder, was noch

besser ist, er befestigt die beiden Theile durch mehrere eiserne Klammern an

einander, die er mittelst kleiner hoͤlzerner Keile, die er mit einem leichten

Hammerschlage oder bloß durch Druken mit der Hand eintreibt,

zusammenhaͤlt.

XXX. Sind die zu gießenden Gegenstaͤnde sehr groß, so daß das Umkehren des

Rahmens wegen der Ausdehnung desselben schwierig waͤre, so schreitet man auf

folgende Weise zum Abmodeln.

Man bringt den unteren Rahmen bleibend in die Stellung, die er behalten soll,

fuͤllt ihn mit gewoͤhnlichem Sande, den man Anfangs nur wenig

eindruͤkt, und bringt dann zu wiederholten Malen das Modell in denselben,

indem man es mit Hammerschlaͤgen von gehoͤriger Staͤrke eindruͤkt. Bei dem

jedesmaligen Herausnehmen des Modelles sezt man neuen Sand zu, oder entfernt

denselben an diesem oder jenem Orte, je nachdem es die Abdruͤke, die das

Modell zuruͤkließ, erfordern. Wenn der Model gehoͤrig zugerichtet ist,

so siebt man auf dessen Oberflaͤche ein Gemisch aus Sand und Steinkohlen, und

bringt dann das Modell definitiv in denselben; dann druͤkt man den Sand in

die Seiten, um ihm vollends die noͤthige Consistenz zu geben; zulezt

fuͤllt man den unteren Rahmen noch ganz, und beendigt dann die Operation nach

§. XXIX.

Von den Kernen.

XXXI. Die Kerne von sehr geringem Volumen lassen sich sehr leicht in den Modeln

befestigen, weil das Gußeisen beim Eindringen in die leeren Raͤume nicht so

große Kraft ausuͤbt, daß sie dadurch aus ihrer Stelle getrieben

wuͤrden. Es reicht zu der Befestigung derselben hin, wenn das Modell gegen

eines der Enden der Oeffnung, die man in dem gegossenen Stuͤke zu erhalten

wuͤnscht, einen einzigen Vorsprung darbietet. Die Kerne, denen man eine

gehoͤrig vermehrte Laͤnge lassen mußte, passen mit dem einen Ende in

den, durch diesen Vorsprung erhaltenen, Eindruk, waͤhrend sie mit ihrem

anderen Ende bloß den nakten Sand beruͤhren. Dieses Verfahren wird jedoch nur

bei senkrecht gestellten Kernen oder bei solchen horizontal gestellten angewendet,

deren Querdurchmesser ihrer Laͤnge beinahe gleichkommt. Ist hingegen die

Laͤnge der Kerne im Verhaͤltnisse zu ihrer Dike groß, so

muͤssen sie, in welcher Richtung sie auch gestellt seyn moͤgen, an

beiden Enden gestuͤzt werden, so daß mithin in diesem Falle an jedem Ende der

Oeffnungen, die man erhalten will, in dem Modelle ein Vorsprung oder ein Balken

angebracht seyn muß.

XXXII. Die Kerne werden entweder aus gruͤnem oder feuchtem Sande, oder aus

getrokneter Erde verfertigt.

Aus feuchtem Sande kann man alle jene bereiten, die eine senkrechte Stellung haben;

nur ist es in diesem Falle von großem Belange, daß man sie (bevor man sie aus der

Kernbuͤchse nimmt) mit einer großen Zahl von Loͤchern durchbohrt, was

mit einer Metallnadel geschieht, und daß man alle Vorkehrungen so trifft, daß das

Gas sich mit Leichtigkeit entwikeln koͤnne.

Die Kerne von bedeutender Groͤße, welche schief oder horizontal angebracht

werden muͤssen, muͤssen vorzugsweise aus getrokneter Erde bereitet

werden, und zwar aus folgenden beiden Gruͤnden:

1) weil, wenn sie aus gruͤnem Sande verfertigt waͤren, vor dem Gusse

schon durch ihr Gewicht schadhafte Veraͤnderungen an den Stuͤzpunkten

bei den an dem Model angebrachten Balken hervorgebracht werden koͤnnten.

2) weil der, durch das Gußeisen waͤhrend des Gusses bewirkte Druk, indem er

nicht auf eine vollkommen gleiche Weise ausgeuͤbt wird, große

Veraͤnderungen an diesen Kernen, und vielleicht deren gaͤnzliche

Zerstoͤrung verursachen wuͤrde.

XXXIII. Wenn die Kerne lang und duͤnn sind, oder wenn sie mehr oder weniger

zusammengesezte Verzweigungen haben, so ist es sehr nothwendig, dieselben sehr gut

in dem Model zu befestigen, um die Wirkungen des Drukes des Gußeisens zu vermeiden,

welches, wenn es die Model eben ausgefuͤllt hat, dieselben emporzuheben

strebt. Um dieß zu erreichen, senkt man in den Sand des Models kleine eiserne

Zapfen, die sich mit einer kleinen Platte Eisenblech endigen und mit derselben den

Kern beruͤhren. Man muß in diesem Falle die Vorsicht brauchen, daß die

Laͤnge, um welche diese Zapfen oder Stifte uͤber die innere Wand des

Models hervorragen, der Dike gleichkommt, welche das Gußeisen an derselben Stelle

haben muß.

XXXIV. Das geschmolzene Eisen hat wenig Verwandtschaft zu dem Sande, den man zum

Abmodeln anwendet; es dringt nie tief in denselben ein, und hat also in dieser

Hinsicht einigen Vorzug vor dem Kupfer, welches sich unter verschiedenen

Umstaͤnden bis zu einer bedeutenden Tiefe mit dem Sande verbindet. Uebrigens

kann man auch jedes Anhaͤngen des Sandes an das Metall leicht dadurch

verhindern, daß man den Sand in den, in S. XXIII. angegebenen, Verhaͤltnissen

mit Steinkohlenpulver vermengt.

XXXV. Bei dem Abmodeln in Erde geschieht die Anwendung der Kohle nicht auf dieselbe

Weise, weil, wenn man dieses Pulver mit der Modelerde vermischen wuͤrde,

diese ihre Cohaͤsion verlieren wuͤrde, was von großem Nachtheile

waͤre; wenn aber die Model und die Kerne beinahe troken sind, so umgibt man

dieselben in einer Dike von beinahe einem Millimeter mit einer Schichte Holzkohle,

welche mit Wasser angeruͤhrt wurde, und faͤhrt dann mit der Operation

des Troknens fort.

XXXVI. Bei den Modeln aus getroknetem Sande wendet man fuͤr Stuͤke von

bedeutender Groͤße dasselbe Verfahren an; jene der kleineren Stuͤke

hingegen, und jene, deren Oberflaͤchen sehr eben und rein seyn

muͤssen, muͤssen ausgeflammt werden. Diese Operation besteht darin,

daß man Harz unter den Modeln, und zwar in einer sehr geringen Entfernung davon

verbrennt, jedoch mit der Vorsicht, daß die Flamme nie deren Oberflaͤche

beruͤhrt. Die Erfahrung allein kann die Dauer der Operation bestimmen; man

muß sich jedoch huͤten, dem Ueberzuge, den man auf diese Weise

erhaͤlt, eine groͤßere Dike zu geben, als noͤthig ist, um das

Anhaͤngen des Sandes an das Metall zu verhindern, indem ein

uͤbermaͤßiges Ausflammen die Genauigkeit der Abdruͤke beeintraͤchtigt,

und unangenehme Fleken auf den gegossenen Stuͤken veranlaßt.

XXXVII. Zur Erreichung dieses Zwekes hat man auch den bituminoͤsen

Mergel- oder Kalkstein in Verbindung mit Sand angewendet; derselbe leistete

fuͤr sehr duͤnne Stuͤke gute Dienste, allein ich zweifle, daß

er bei groͤßeren Arbeiten, bei welchen die Wirkung des Metalles auf den Sand

sehr intensiv ist, den vorgestekten Zwek eben so gut erfuͤllen wird.

Von den getheilten Modellen und deren Abmodelung, und von den

Rahmen mit Schubladen.

XXXVIII. Wir haben nun nur mehr von dem Abtheilen der Modelle und den Rahmen mit

Schubladen zu sprechen. Es wird Jedermann einleuchten, daß man ohne diese

Vorrichtung, die eine sehr wichtige Verbesserung der Abmodelungskunst ist, eine

große Menge von Gegenstaͤnden, die sich wegen ihrer besonderen Formen nicht

mit gruͤnem Sande abmodeln lassen, nur mit sehr großen Kosten

auszufuͤhren im Stande waͤre.

XXXIX. Sezen wir, es soll eine gefurchte Saͤule, deren Durchschnitt man in

Fig. 6

sieht, abgeformt werden, so wird man auf den ersten Blik erkennen, daß es

unmoͤglich ist, die beiden Theile des Models von einander zu trennen, ohne

daß der, in den Furchen ab befindliche, Sand durch

die vorspringenden Kanten bb aus seiner Lage

gebracht wird, und daß, wenn das Modell aus dem unteren Theile des Rahmens

herausgenommen werden muß, die Kanten dd dieselben

verderblichen Veraͤnderungen an den Furchen cd bewirken werden.

XL. Bei dem Abformen mit trokenem Sande uͤberwindet man diese Schwierigkeit

durch das sogenannte Schlagen der eingelegten

Stuͤke (battre des pièces de

rapport). Dieses besteht nun darin, daß man jede der vier Furchen ab, ab, cd, cd in Fig. 7 durch

eine Reihe von Prismen ausfuͤllt, die gleichfalls aus Sand bestehen, und die

beilaͤufig die Gestalt von ef, gh haben. Man waͤhlt hiezu eine Art von

Sand, die consistent genug ist, um durch kleine Schlaͤge mit einem

Kloͤppel eine gewisse Festigkeit zu erhalten; uͤbrigens wird dann das

Abformen beilaͤufig auf die in §. XXVII, XXVIII und XXIX beschriebene

Art und Weise beendigt.

Die Trennung der Rahmen ist nun sehr leicht, allein man muß darauf noch eines der

Prismen nach dem anderen wegnehmen, und sie bei Seite legen bis das Modell

weggehoben ist; man nimmt hierauf eines dieser Einlegstuͤke nach dem anderen,

und bringt sie in die Model, indem man sie mit Kleister, oder selbst mit kleinen

Stiften aus Eisen- oder Stahldraht in dieser Stellung erhaͤlt.

Diese Operation, die wir hier ganz kurz beschrieben haben, erfordert eine sehr lange

Arbeit, und kann nur von geschikten Arbeitern gut ausgefuͤhrt werden;

uͤberdieß muß man bei derselben den Sand, aus welchem diese Model bestehen,

da er sehr compact seyn muß, vorher troknen, was bei Stuͤken von bedeutender

Groͤße ziemlich kostspielig ist.

XLI. Die neue Methode besteht darin, daß man das Modell nach Fig. 8 theilt, und mit dem

Abformen auf folgende Weise verfaͤhrt:

Man sezt die eine Haͤlfte der Saͤule auf eine Abformtafel, und

verfaͤhrt nach §. XXVII. Wenn der erste Theil des Rahmens

gefuͤllt ist, kehrt man denselben um, sezt den zweiten Theil des Modelles auf

den ersten, und vollendet dann den Model. Wenn man die beiden Theile des Rahmens von

einander trennt, so wird man finden, daß jeder derselben die eine Haͤlfte des

Modelles enthaͤlt. Man entfernt zuerst das Mittelstuͤk oder den

Schluͤssel i, dann den Theil j, indem man ihn nach der Richtung kl zieht, und zulezt den Theil m, welcher nach der entgegengesezten Richtung gezogen

wird. Auf dieselbe Weise wird auch der zweite Theil des Modelles weggenommen. Aus

dem hier gegebenen Beispiele kann man schließen, wie jedes beliebige Modell

abgeheilt werden muß.

XLII. Ein anderes Mittel, durch welches man die Anwendung der Einlegstuͤke und

das Troknen der Model vermeiden kann, besteht in der Anwendung von Rahmen mit

Schubladen. Diese Rahmen bestehen aus drei Hauptstuͤken, einem oberen tu, Fig. 9, einem unteren vx, und einem mittleren pq, von denen das leztere noch nach horizontaler

Richtung in zwei von einander entfernten Haͤlften abgetheilt werden

kann.An dem Durchschnitte in Fig. 9 wurde nicht

ausgedruͤkt, daß der Rahmen an den Punkten n,

o, r, s, getheilt ist, um drei Stuͤke zu bilden. Nach der

oben gegebenen Erklaͤrung wird man jedoch diese Einrichtung leicht

begreifen. A. d. O.

Um einen, auf diese Weise zusammengesezten, Model zum Abformen einer gefurchten

Saͤule anzuwenden, sezt man zuerst den unteren Theil des Rahmens auf den

Boden, und senkt in denselben das Modell, wie in §. XXXI angegeben wurde,

jedoch nur bis zur Linie no. Dann ebnet man die

Oberflaͤche des Sandes und uͤberstreut sie mit trokenem Sande. Hierauf

sezt man den mittleren Theil des Rahmens pq auf,

und fuͤllt ihn bis zur Linie rs, worauf man

dann den Model dadurch fertig macht, daß man den oberen Theil tu aufsezt und anfuͤllt.

Beim Entmodeln nimmt man zuerst diesen lezten Theil des Rahmens ab, zieht dann die

Theile p und q in

horizontaler Richtung weg, und hebt zulezt das Modell heraus.

Diese Einrichtung des Rahmens mit Schubladen kann auf sehr verschiedene Weisen

zusammengesezt und vereinfacht werden, je nachdem es die mehr oder weniger

zusammengesezten Formen der Modelle erfordern. Das Gesagte reicht jedoch vollkommen

hin, um das Princip derselben anschaulich und deutlich zu machen.

Tafeln