| Titel: | Ueber den Betrieb der Hohöfen mit heißer Luft. Von Professor C. B. |

| Autor: | Prof. Christoph Bernoulli [GND] |

| Fundstelle: | Band 55, Jahrgang 1835, Nr. VIII., S. 38 |

| Download: | XML |

VIII.

Ueber den Betrieb der Hohoͤfen mit heißer

Luft. Von Professor C. B.

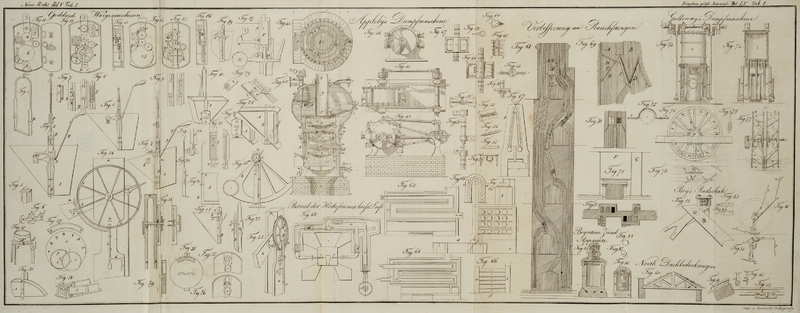

Mit Abbildungen auf Tab.

I.

Ueber den Betrieb der Hohoͤfen mit heißer Luft.

A. Faktischer Theil.

Um die Mitte des vorigen Jahrhunderts erzeugte England kaum 18,000 Tonnen Eisen, und

war nahe daran, alle seine Hohoͤfen einstellen zu muͤssen, weil

Holzmangel die Productionskosten bald unerschwinglich machte. Jezt erzeugt es

jaͤhrlich uͤber 600,000 Tonnen Roheisen, so viel ungefaͤhr als

das uͤbrige Europa zusammengenommen, und kein Land vermag das Eisen

wohlfeiler zu liefern, als das theure England. Einer dreifachen Erfindung verdankt

es hauptsaͤchlich diese wunderbare Wendung jenes Gewerbzweiges: der Kunst

naͤmlich mit destillirten Steinkohlen oder Kohks das Erz zu schmelzen, der

Erfindung der Cylindergeblaͤse, und der Vervollkommnung der Dampfmaschinen.

Denn nun stand seinem unermeßlichen Reichthume an Erz ein eben so

unerschoͤpflicher an Brennstoff zur Seite, um solches zu gute zu machen und

zu verarbeiten, und nun erst hatte es Mittel, um der Unternehmung die groͤßte

und vortheilhafteste Ausdehnung zu geben, und uͤberall und wohlfeil die

noͤthige Kraft, um diese Mittel anzuwenden. So kam es, daß Wales die Tonne

Gußeisen (20 Cntr. zu 112 Pfd.) vor 10 Jahren schon zu 3 1/2–4 Pfd. Sterling

(42–48 fl.) zu liefern vermochte. Und wie diese Erfindungen von England

ausgingen, so profitirten sie auch fast ausschließlich diesem Lande. Erst in neuerer

Zeit wurden sie hie und da auch auf dem Continente aufgenommen.

Kaum indessen hatte man angefangen diese Fortschritte in andere Laͤnder zu

verpflanzen, als England mit einem neuen Verfahren auftrat, das den Eisenwerken

neuerdings fast unglaubliche Vortheile verspricht. Es besteht dieses darin, daß man

die Hohoͤfen nicht wie bisher mit kalten, sondern mit vorerst erhizter Luft speist oder betreibt; da bei dem Einblasen von

heißer Luft das Schmelzen des Erzes nicht nur ungleich weniger Brennstoff als vorher

erfordert, sondern da nunmehr auch die rohe Steinkohle zur Schmelzung geeignet ist.

Bei diesem Verfahren soll ferner derselbe Ofen um ein Bedeutendes mehr Eisen

erzeugen, und es soll an Wind so wie an Zuschlag erspart, und uͤberdieß das

Eisen besser werden. Es soll endlich dasselbe Verfahren auch auf andere

Schmelzprocesse, und namentlich auf die Umschmelz- oder Cupolooͤfen

anwendbar seyn.

Beruht das Ebengesagte auf keinerlei Taͤuschung, so muß offenbar die

Einfuͤhrung dieser neuen Schmelzmethode

fuͤr Englands Wohlstand von außerordentlichem Nuzen seyn. Denn wie

unerschoͤpflich auch seine Kohlenlager scheinen, bei dem unermeßlichen und

immer steigenden Consum dieses Materials muß doch zulezt eine Abnahme dieser

Vorraͤthe fuͤhlbar werdenDie Erzeugung von 1 Tonne Gußeisen kostete bis dahin auf den Glasgower

Huͤtten an 7 Nonnen Steinkohlen. Nach diesem Verhaͤltnisse

verzehrt die bloße Production von 600,000 Tonnen Roheisen uͤber 4

Mill. Tonnen oder 80 Mill. Cntr. Steinkohlen!; und jedenfalls muß aus jener Ersparniß eine so namhafte Verminderung der

Productionskosten hervorgehen, daß der Preis des Eisens noch um ein Bedeutendes

herabgesezt werden kann.

Von nicht minderer Wichtigkeit ist aber diese Erfindung auch fuͤr den Continent, ja von einer groͤßeren wohl als alle

fruͤheren, und von einer groͤßeren, sogar fuͤr viele Gegenden,

als fuͤr England selbst. Denn waͤhrend jene Erfindungen fast

ausschließlich nur den Betrieb der Oefen mit Steinkohlen beguͤnstigten, ist

diese neue mit aͤhnlichem Vortheile auf alle Oefen, auch auf

Holzkohloͤfen also, an wendbar. Und da ferner bei vielen unserer Eisenwerke der

Brennstoff nicht wie in England den geringeren, sondern vielmehr den bedeutenderen

Theil der Productionskosten ausmacht, so muß eine Erfindung, die den Bedarf an

diesem Materiale um Vieles vermindert, sich verhaͤltnißmaͤßig ungleich

vorteilhafter noch fuͤr uns erweisen.

Unverzeihlich waͤre es daher, wenn dieses neue Schmelzverfahren nicht bald und

allgemein auch in Deutschland angenommen wuͤrde; wenn man stolz etwa auf

gewisse Vorzuͤge des Holzkohleneisens auch diese Vorschritte der englischen

Industrie zu verachten affectirte; oder wenn man behaglich abwartete, bis nirgends

mehr unsere Eisenpreise mit den englischen Concurrenz halten koͤnnten; und

dann wohl gar zur Rettung unserer Werke nur immer noch hoͤhere Zoͤlle,

als Praͤmie unserer Traͤgheit, verlangen wollte. Um so unverzeihlicher

waͤre eine solche Gleichguͤltigkeit, wenn die Neuerung ohne Gefahr und

ohne bedeutende Kosten versucht werden kann.

Bevor indessen irgend eine Erfindung mit Recht empfohlen werben darf, muß allerdings

mit aller Behutsamkeit untersucht werden, ob und in wie weit die von ihr

geruͤhmten Vortheile sich wirklichwirklch bestaͤtigen, und ob denselben nicht mehr oder minder große

Nachtheile zur Seite stehen. Denn nur zu oft beruhen selbst die gepriesensten auf

einer Taͤuschung. Wir versuchen daher zusammenzustellen, was sich aus den

bisherigen Berichten uͤber den Betrieb der Hohoͤfen mit heißer Luft

als zuverlaͤssige Thatsache ergeben hat. Wir entlehnen die Angaben namentlich

aus den (amtlich abgefaßten) Abhandlungen von Dufresnoy,

Gueymard und Voltz im vierten Baude der Annales des Mines.

Sur l'appareil à chauffer le vent parVoltzp. 77.Sur la conduite des hauts-fourneaux à

l'air chaud parGueymard. p.

87.Sur l'emploi de l'air chaud etc. parDufresnoy. p.

431–500.do. par Gueymard. p. 500.

Das neue Verfahren besteht bekanntlich darin, daß man den Wind nicht unmittelbar aus

dem Geblaͤse in den Ofen fuͤhrt, sondern daß man ihn zuvor durch

(gluͤhend) heiße Roͤhren von Gußeisen streichen laͤßt, so daß

bedeutend heiße Luft in den Ofen eingeblasen wird. Zuerst wurde dieses Verfahren im

Jahre 1830 auf den Clydeworks bei Glasgow von den HH. Niellon, Makintosh und Wilson

angewendet.

Anfangs wurde die Luft in einem kleineren Apparate auf 200–280° F.

(93–137° C.) erwaͤrmt. Jezt wird sie aus dem Blascylinder durch

eine 150' (engl.) lange und 19'' weite Roͤhre von Gußeisen getrieben, die in

2 Armen nach den beiden Duͤsen des Ofens fuͤhrt. (Fig. 62.) Die

Roͤhre a liegt in einem Canale von Baksteinen,

der als Rauchgang dient, und in einen hohen Schornstein ausmuͤndet. Sie geht

durch 5 heiße Oefen, oder Feuerherde b, und ist, wo sie

im Feuer liegt, mit Baksteinen umgeben. Derselbe Cylinder betreibt, von einer

70pferdigen Dampfmaschine in Gang gesezt, 4 Hohoͤfen, wovon jeder einen

solchen Hizapparat hat. Er schoͤpft per Minute

8460 Kubikfuß Luft, und liefert jedem Ofen also per

Minute 2120 K.' frische Luft, die auf 300° C. erwaͤrmt etwa das

doppelte Volumen bilden. 3 dieser Hohoͤfen waren bereits im Gange, als jene

Apparate damit verbunden wurden, und erhielten von demselben Cylinder 1/3 mehr Wind,

oder per Minute 2825 K.' – 1831 wurde er auf

450° F. (232° C.) erwaͤrmt, und die Oefen noch mit Kohks

betrieben.

1833 wurde der Wind auf 612° F. (322° C.) erhizt, und das Schmelzen mit

roher Steinkohle bewirkt.

1829 producirten die 3 Oefen (mit kalter Luft) in 24 Stunden: 17 3/4 Tonnen Guß

(jeder 6 T.) und verzehrten in dieser Zeit 53 T. Kohks (= 111 T. Steinkohlen)2 Tonnen Steinkohlen geben in Glasgow kaum 11/12 Tonnen Kohks. 31 1/2 T. geroͤstetes Erz und 9 1/2 T. Zuschlag.

1833 lieferten die 4 Oefen (mit 322° C. heißer Luft) 36 T. Guß (jeder 9 T.)

und verzehrten 72 1/4 T. Steink. 68 T. Erz und 11 T. Zuschlag.

Außerdem verbrauchte das Geblaͤse in beiden Jahren circa 18 T. Steink. und im

zweiten die Windheizung noch etwa 15 T.

Ueberhaupt kostete die Erzeugung von 1 Tonne Guß an Steinkohlen:

1829 (mit kalter Luft) 7 1/2 T. und 10 1/2 Cntr. Zuschlag.

1831 (mit Luft von 450° F.) 5 T. und 9 Cntr.

–

1833 (mit Luft von 612° F.) 3 T. und 7 –

–

Die Ersparniß an Steinkohlen stieg also auf 3/5 oder 60 Proc. Die Erzeugungskosten

(im Ganzen aber) verminderten sich von 77 Schilling auf 50 oder um 35 Proc.

––––––––––

Schon die ersten Versuche in obigen Werken hatten einen so viel versprechenden

Erfolg, daß mehrere andere das Einblasen von heißer Luft einfuͤhrten. In

demselben Jahre (1830) schon wurde diese Methode in den benachbarten Werken von Calder angenommen; und im Sommer 1833 fand Dufresnoy, der von der franzoͤsischen Regierung zu

dem Ende nach Schottland und England geschikt worden, dieselbe bereits auf 21

Eisenwerken (mit 67 Hohoͤfen) angewandt. Der Luftheizapparat hat bei den

meisten eine abweichende Einrichtung, die Resultate sind aber bei allen im Wesentlichen dieselben.

1) Das Schmelzen erfordert ungleich weniger

Brennstoff.

Die Ersparniß ist um so groͤßer, je staͤrker die Luft erhizt wird,

und noch bedeutender, wenn man dann statt der Kohks rohe Steinkohle

gebraucht.

Zu Calder kostete die Erzeugung von 1 Tonne Guß bei

kalter Luft 7 3/4 T. Steink. und in Summa 8 1/4 T. Mit Luft von 300° F.

(und Kohks) 4 3/4 T. und in Summa, d.h. die Geblaͤse und Hizkohlen

inbegriffen, 2 1/2 T.

Zu Monkland fruͤher 7–8 Tonnen

Steinkohlen. Jezt mit Kohks und Luft von 450° F. 4 1/4–4 1/2

T.

Auf 2 Werken bei Newcastle, fruͤher 7 T., jezt

(mit Kohks und Luftk. 400°) 4 1/3 T.

Bei Manchester, ehemals 6 T., jezt 3 1/4 T.

Zu Butterley (bei Derby), fruͤher 5 4/5 T.,

jezt 3 T. (in Summa); die Luft wird 360° heiß.

Zu Cadnor, fruͤher 5 T., jezt 2 3/4 T. (6 Cntr.

fuͤr die Heizung inbegriffen.)

Zu Birmingham, fruͤher 5 1/2 T., jezt 2 3/4

T.

Zu Wartag (in Wales), ehemals 4 1/8 T., jezt 3 T. (Der

Heizapparat ist mangelhaft und die Hize kaum 400°Die Ungleichheit des Kohlenbedarfs zum Schmelzen von 1 Tonne Eisen mit

gewoͤhnlicher Luft) ruͤhrt hauptsaͤchlich von der

verschiedenen Qualitaͤt der Steinkohlen her. Einige geben weit

mehr Kohks als andere. (Die sehr magern von Wales z.B. an 70 Proc.)

Ueberdieß mag bei einigen Angaben der Verbrauch fuͤr das

Geblaͤse nicht mitgerechnet seyn.

2) Das Verkohken der Steinkohle wird entbehrlich.

Fruͤher wurden alle englischen Hohoͤfen mit Kohks betrieben. Sich

der rohen Kohle zu bedienen hielt man fuͤr unmoͤglich. Jezt werden

in den meisten Werken, wo die Heizung des Windes eingefuͤhrt ist, rohe Steinkohlen aufgeschuͤttet. Das

vorlaͤufige Roͤsten der Kohlen, wodurch natuͤrlich viel

Brennstoff verschwendet wird, wird also entbehrlich, und daraus geht dann auch

die oben erwaͤhnte noch weit betraͤchtlichere Ersparniß

hervor.

Aus den spaͤteren Erfahrungen ergibt sich indessen:

1) Daß in der Regel die Hize des Windes wenigstens auf 5–600° F.

gesteigert werden muß, wenn der Ofen mit roher Kohle betrieben werden soll, und

daß sich also Oefen, die nicht so heißen Wind anwenden (wie die zu Monkland

u.a.), der Kohks bedienen mußten.

2) Daß einige (sehr fette, sich aufblaͤhende und stark klebende)

Steinkohlen auch bei dieser Hize des Windes sich unbrauchbar erweisen, und

verkohkt werden muͤssen.

3) Daß umgekehrt hingegen gewisse sehr magere Kohlenarten (wie namentlich die von

Wales) roh, selbst ohne Erhizung des Windes zum Betriebe der Hohoͤfen

tauglich sind; so daß dann auch mit kalter Luft schon eine bedeutende Ersparniß

an Brennstoff gegen vormals erhaͤltlich ist; und die Heizung des Windes,

wiewohl immer vortheilhaft, doch minder unerlaͤßlich wird.

3) Man braucht weniger und nicht staͤrkeren

Wind.

Bei den meisten der obigen Werke konnte nach Einfuͤhrung der heißen Luft

dasselbe Cylindergeblaͤse 4 statt 3 Oefen mit Wind versehen, und die

Pression war meist eher vermindert als vermehrt.Aus dieser Reduction des Windbedarfs geht natuͤrlich auch eine

Minderung von Brennstoff hervor, die jedoch nicht sehr bedeutend ist, da

fuͤr die Dampfmaschine meist eine geringe Kohle oder Kohlenkleie

verwendet wird, die nicht halb so theuer als ganze Kohle ist.

Bei den Calderworks schoͤpft der Cylinder per Minute fortdauernd 10500 K.' Luft; jeder der 3

Hohoͤfen erhielt also fruͤher 3500', waͤhrend einer jezt

nur 2624 erhaͤlt; und die Pression (am Manometer) war fruͤher 3

1/4 Pfd. per □'', und betraͤgt jezt

nur 2 3/4 Pfund.

Bei Butterley wurde der Durchmesser des Cylinders von

70 auf 80'' vergroͤßert (also im Verhaͤltniß von 49 : 64), statt 2

Oefen werden aber jezt 3 betrieben, und jeder erhaͤlt per Minute nur 2150 statt 2500 K.' per Minute. Der Druk ist beibehalten.

Bei den Birminghamoͤfen wurde er hingegen von 3

1/2 Pfd. auf 2 3/4, bei Monkland von 3 auf 2 3/4 Pfd.

vermindert.

Da die Luft durch die Hize ausgedehnt wird, so bringt man bloß

verhaͤltnißmaͤßig weitere Formen an.

Bei den Clydeoͤfen betraͤgt ihr

Durchmesser jezt 3 statt 2 1/2''; der Querschnitt ist also im

Verhaͤltnisse von 2 : 3 (25 : 36) groͤßer. Die Menge Luft verhalt

sich naͤmlich (nach Obigem) wie 2100 K.' : 2800 und das Volumen (bei

doppelter Ausdehnung der heißen) etwa wie 4200 : 2800 oder wie 3 : 2.

Den Widerstand, den die Reibung beim Durchgange durch so lange Heizrohre

verursacht, schaͤzt man nur auf 1/10.Demnach muͤßte indessen doch der Druk etwas groͤßer seyn,

und mit obigen Angaben scheint es daher in einigem Widerspruch, daß die

Pression noch vermindert seyn soll.

4) Das Schmelzen erfordert weniger Zuschlag.

Auf den Clydewerken kostete die Erzeugung von 1 Tonne

Guß fruͤher 10 1/2 Cntr. Zuschlag; bei einem Winde von 450° waren

9, und bei einem Winde von 612° sind jezt 7 Cntr. hinreichend.

Zu Calder war der Zuschlag bei kalter Luft 13 Cntr.,

bei 300° heißer 12 1/2 Cntr., und bei 612° heißer nur 5 1/2

Cntr.

Bei Manchester betraͤgt er jezt nur 4 Cntr.

Zu Butterley blieb die Quantitaͤt

ungefaͤhr dieselbe (1 T.), da das Erz sehr viel Schwefel enthaͤlt.

Die fast allgemein sich ergebende Verminderung des Flußmittels bringt an sich

eine nicht geringe Ersparniß mit sich, und beweist uͤberdieß, daß bei dem

neuen Verfahren die Temperatur des Ofens bedeutend erhoͤht seyn muß.

5) Jeder Ofen erzeugt weit mehr Eisen.

Wir sahen, daß nicht nur dasselbe Geblaͤse an den Clydewerken nun 4 Oefen

statt ihrer 3 versieht, sondern daß jeder Ofen nun taͤglich 9 statt

fruͤher 6 Tonnen producirt.

Zu Calder stieg die taͤgliche Erzeugung per Ofen von 5 T. 12 Cntr. auf 8 T. 4 Cntr.

Dasselbe Ergebniß zeigt sich mehr oder weniger bei allen Werken mit heißer

Luft.

––––––––––

Vielfache Erfahrungen bestaͤtigen hiemit bereits die

uͤberraschenden Vortheile, die mit der

Anwendung einer heißen Luft, zumal wenn sie bis 610° F. (320° C.)

erhizt wird, beim Betriebe der Hohoͤfen verbunden sind. Laßt uns nun

sehen, ob diese nicht etwa durch mancherlei wesentliche Nachtheile zum Theil wenigstens aufgewogen werden duͤrften.

Allerdings macht vorerst die Hizung des Windes einen

besonderen Apparat noͤthig; und diese

Construction soll fuͤr jeden Hohofen an den Clydewerken auf etwa 200; zu

Calder auf circa 130 Pfd. Steinkohlen gekommen seyn.

Die Heizofen muͤssen lang und weit, und wenigstens 1'' dik seyn. Es

scheint indessen, daß sie weit laͤnger dauern, als man besorgen mochte,

und uͤberdies lassen sich unbrauchbar gewordene einschmelzen. Ferner ist

die Construction schon so weit gelungen, daß sie Monate lang keinerlei

Reparaturen erfordern. Weder die Errichtung noch der Unterhalt dieses Apparates

kann also einen namhaften Einfluß auf die allgemeinen Kosten haben.

Eben so kommt nach Obigem der erforderliche Aufwand an Heizkohlen kaum in Betracht. Fuͤr die Tonne Eisen, die erzeugt

wird, kostet die Heizung selten uͤber 8 Cntr. Kohlen, waͤhrend in

der Regel an

Schmelzkohlen 3–4 Tonnen (60–80 Cntr.) erspart werden. Auch zu

diesem Zweke koͤnnen ferner ganz geringe Kohlen dienen. Wir werden

endlich sehen, daß sogar nicht ein Mal ein besonderer Aufwand dazu

unumgaͤnglich noͤthig heißen mag, sondern daß sich zur Heizung

wohl auch die aus der Gicht aufsteigende Hize benuzen laͤßt.

Man hat ferner besorgt, daß die Anwendung der heißen Luft mancherlei Schwierigkeiten und Stoͤrungen veranlassen moͤchte. Obschon jedoch

wahrscheinlich bei diesem System eine etwas abweichende Construction des

Hohofens zutraͤglich seyn duͤrfte, so ist, wie alle obigen

Erfahrungen zeigen, eine Abaͤnderung durchaus nicht nothwendig. In den

meisten Faͤllen wurde der Betrieb mit heißer Luft bei Oefen

eingefuͤhrt, die bereits seit lange, ja seit mehreren Jahren schon im

Gange waren. Die heiße Luft erfordert bloß eine andere Beschickung, ein anderes

Verhaͤltniß der Gichten (an Kohle, Erz und Zuschlag). Es kann daher auch

eine Unterbrechung des Heizprocesses keine wesentliche Stoͤrung zur Folge

haben; sie wird nur eine aͤhnliche Aufmerksamkeit erfordern, wie etwa das

Aufgeben anderer Erze etc. Allerdings ist eine immer gleiche Erhizung der Luft zu wuͤnschen, dieß wird aber leicht

zu erreichen seyn, wenn man in der Naͤhe der Blaseroͤhren

geeignete thermometrische Vorrichtungen anbringt. Bei diesem Systeme

laͤuft ferner die Form Gefahr zu schmelzen; dieß ist aber dadurch zu

verhindern, daß man sie (wie bei Cupolooͤfen) in eine Roͤhre

einschließt, durch welche kaltes Wasser fließt. Da sich uͤbrigens an der

Form nicht leicht Schlaken. (eine Nase) ansezen, weil sie heißer und

fluͤssiger sind, so kann jene dicht in das Formloch eingepaßt werden, so

daß dadurch keine kalte Luft einziehen kann.

Da ohne Zweifel die Ofenhize betraͤchtlich staͤrker ist, so hat man

nicht ohne Grund befuͤrchtet, es mochte das Gestelle etc. sehr schnell zerstoͤrt werden. Die bisherigen

Berichte erwaͤhnen indessen noch nicht einer solchen Wirkung, und

laͤngere Erfahrung nur mag also lehren, in wie weit jener Nachtheil Statt

finde.

Daß das mit heißer Luft erzeugte Eisen geringer seyn

soll, wie Manche behaupteten, ist unstreitig ein Vorurtheil. Es ist vielmehr so

viel als erwiesen, daß die Qualitaͤt eher dadurch verbessert wird.

Bestimmte Versuche uͤber die Zaͤhigkeit, Festigkeit etc. dieses

Eisens sind uns zwar nicht bekannt, allgemein wird aber angegeben, daß

waͤhrend sonst jedes Abstechen zur Haͤlfte ungefaͤhr graues

und weißliches Roheisen lieferte, jezt an ersterem ungleich mehr erhalten wird.

Unstreitig ist dieses Eisen auch duͤnnfluͤssiger und daher zu

Gußwaaren tauglicher; und haben die Eisenwerke nach Einfuͤhrung der heißen Luft ihre

Preise bedeutend herabgesezt, so geschah dieß, weil einerseits die

Erzeugungskosten um Vieles vermindert wurden, andererseits die große Vermehrung

des Productes einen staͤrkeren Absaz erheischte.

Es kann endlich auch daraus kein Beweis gegen die reellen Vorzuͤge des

neuen Verfahrens hergeleitet werden, daß einige Werke, und namentlich die

Suͤdwallis'schen, dasselbe wohl versucht, aber nicht beibehalten haben.

Dufresnoy zeigt, daß sich dieß aus besonderen

Umstaͤnden hinlaͤnglich erklaͤre. Abgesehen

naͤmlich, daß man die Versuche mit mangelhaften Heizapparaten anstellte,

die ein minder guͤnstiges Resultat gaben, kam man dadurch zugleich auf

die wichtige Entdekung, daß eben die Wallis'schen Steinkohlen unverkohkt auch

ohne heiße Luft brauchbar sind; und so wurde denn bereits ein sehr bedeutender

Vortheil erhalten. Man verzichtete nun aber um so mehr auf einen noch

groͤßeren (den ohne Zweifel auch hier die Anwendung der heißen Luft

gewaͤhrte), weil einerseits die dortigen Steinkohlen besonders wohlfeil

sind, und andererseits den Patenttraͤgern fuͤr die Benuzung ihres

Patentes ein Betraͤchtliches (1 Schill. per

Tonne) bezahlt werden muß.

Andere Anwendungen des gehizten Windes.

Das vorliegende System ist eine um so wichtigere Erfindung, da es sich auch auf

Cupolooͤfen, auf Holzkohlenhohoͤfen, und sehr wahrscheinlich auch bei

manchen anderen Schmelzprocessen mit aͤhnlichem Vortheile anwenden

laͤßt.Daß es selbst bei Kesselfeuern vortheilhaft seyn soll, scheint vorerst noch

zu bezweifeln.

Aus den obgedachten Berichten erhellt, daß in England schon vielfach sogenannte Cupolo- oder Wilkinson-Oefen mit heißer Luft betrieben werden, und zwar, indem

die Luft in Roͤhren, die uͤber dem Ofen angebracht sind, geheizt wird,

so daß die Erwaͤrmung kein eigenes Feuer erheischt. Zu Newcastle kostet das

Umschmelzen von 1 Tonne Gußeisen nur 280 Pfd. Kohks (8 Proc.) und bei Birmingham nur

260 Pfd. Da nicht angegeben ist, wie viel solches fruͤher erforderte, so ist

nicht zu ersehen, wie viel Brennstoff erspart wird. Ohne Zweifel ist die Ersparniß

um so groͤßer, da die Waͤrmung keinen Mehraufwand verursacht. Ein

zweiter sehr erheblicher Vortheil besteht aber noch darin, daß eine Schmelzung nun

in der halben Zeit, in 20 Minuten statt in 40, verrichtet werden kann.

Die Anwendung bei Schmiedefeuern (und Finery), obschon

diese Nielson empfahl, scheint bis dahin noch keinen

entschieden guͤnstigen Erfolg gehabt zu haben.

Erfahrungen in anderen Laͤndern.

Auch außer England ist das Einblasen heißer Luft schon hie und da versucht, und der

Nuzen dieses neuen Verfahrens, und zwar auch bei Holzkohlenoͤfen, mehr oder

weniger bestaͤtigt worden.

In Frankreich wurden die ersten Versuche zu Fourchambault

gemacht, und neuere auf den Eisenwerken bei Vienne, Voulte, Rimpéroux (bei

Grenoble) u.a.

Zu Vienne ergab sich, daß der Bedarf an Kohks von 251

Kilogr. auf 146 per 100 Gußeisen vermindert wurde; oder

nach spaͤteren Berichten von 550–600 Kilogr. roher Steinkohlen auf

circa 400 (also nun um 30 Proc.), und daß ein Ofen taͤglich an 6000 Kilogr.

statt 4750 erzeugt. Die Ersparniß an Zuschlag betraͤgt an 50 Proc.In den großen Eisenwerken von Decaze (im Depart. Aveyron), die mit 6

Hohoͤfen 38,000 Kilogr. taͤglich erzeugen, kosten 1000 Kilogr.

Roheisen 2150 Kohks = 5400 Stk. und 750 fuͤr das Geblaͤse. Die

Tonne Steinkohlen kommt aber nur auf 3 1/2 f. Fr., und gibt circa 38 Proc. Kohks. Eisen zu Gußwaare kostet

um die Halste mehr Kohle.

Zu Voulte (Ardêche), wo

der Hizapparat durch Taylor 1832 eingerichtet worden,

erhielt man nach und nach eine Reduction von 2057 Kilogr. Kohls auf 1210 per 1000 Kilogr. Eisen (und zwar die Heizkohle

mitgerechnet); also von mehr als 40 Proc. Bis dahin gingen zwei Oefen noch mit

kalter und einer mit gehizter Luft. Wahrscheinlich ist die Temperatur weit unter

300°, so wie man denn den Ofen noch mit Kohks betreibt.

Zu Rimpéroux wird die Luft auf 130° R.

erhizt, und der Bedarf an Holzkohlen ist von 1610 Kilogr. auf 1270 vermindert, wobei

aber das Quantum Anthrazit zur Heizung nicht gerechnet ist. Das Resultat ist hiemit

nicht sehr guͤnstig, und noch unguͤnstiger sind die Versuche bei dem

Holzkohlenofen zu Torleron (Cher) ausgefallen. An

lezterem Orte wird auch ein Cupoloofen, mittelst eines von Jeffrier in England bezogenen Apparates, mit heißer Luft betrieben, und

besonders die dadurch erzielte Beschleunigung geruͤhmt, die zugleich den

Abgang vermindert. 100 Kilogr. Guß erheischen indessen an 28 Proc. Kohks.

Von den in Deutschland gemachten Versuchen ist außer dem

interessanten Berichte von Voltz uͤber die beiden

Hohoͤfen zu Wasseralfingen im Koͤnigreiche

Wuͤrtemberg wenig bekannt geworden.Auffallend ist, daß im eben erschienenen 5ten Bande der Prechtl'schen Encykl. diese wichtige Erfindung mit wenigen Worten

nur beruͤhrt worden ist. Jener Bericht (s. Polyt. Journ. Bd. LII.

S. 100 ff.) enthaͤlt sehr befriedigende Resultate von der Anwendung des heißen

Windes auch bei Holzkohlenoͤfen. Der Heizapparat

steht seitwaͤrts uͤber der Gicht, und die Luft wird also durch die

wegziehende Hize erwaͤrmt. Bei 120'' R. Luftwarme war der Kohlenbedarf von

180 Pfd. auf 136, und bei 200° R. auf 183 Pfd. (um 36 Proc.) vermindert. Das

Geblaͤse mußte aber etwas staͤrker arbeiten; der Druk ist von 11 auf

14'' erhoͤht worden. Das woͤchentliche Erzeugniß ist bei gleichem

Kohlenverbrauch von 520 auf 730 Cntr. gestiegen; der Gang sehr regelmaͤßig,

und das Eisen von besserer Qualitaͤt.

Mit nicht minder guͤnstigem Erfolge soll die heiße Luft auf dem Werke zu Hausen (im Badischen) und einigen anderen

eingefuͤhrt worden seyn.

Unverkennbar bekraͤftigen hiemit auch die außer England schon erhaltenen

Erfahrungen die Vortheile der neuen Schmelzmethode, wenn gleich die Resultate

weniger glaͤnzend als die zuerst angefuͤhrten erscheinen. Ueberhaupt

laͤßt sich gewiß aber bei laͤngerer Anwendung derselben noch manche

Vervollkommnung erwarten, und insbesondere ist dieß in Bezug auf ihre Anwendung bei

Holzkohlenoͤfen anzunehmen, die noch sehr neu ist und auf sehr wenigen

Versuchen beruht. Sicherlich ist noch lange nicht ausgemittelt, bei welchem Hizgrade

der Luft, bei welcher Menge und Pression, bei welcher Beschikung des Ofens, und bei

welchen Dimensionen das guͤnstigste Resultat hervorgeht. Es ist ferner zu

glauben, daß so wie der heiße Wind in England die verschwenderische Verwandlung der

Steinkohle in Kohks entbehrlich machte, so dadurch in Kurzem vielleicht die nicht

minder kostspielige Verkohlung des Holzes uͤberfluͤssig, und dann noch

eine ungleich groͤßere Ersparniß an Brennstoff erzielt werden mag.

––––––––––

Bis dahin bemuͤhte man sich namentlich den Heizapparat zu vereinfachen und

zwekmaͤßiger einzurichten. Bei den Oefen am Clyde

geschieht die Erwaͤrmung vermittelst eines an 150' langen Rohres von

Gußeisen. Obschon man dadurch eine Erwaͤrmung auf 612° erlangt, so ist

doch dieser Apparat kostbar und unbequem, und bei dieser Laͤnge die

Erwaͤrmung und die Luftdichtmachung (da die Ausdehnung des Metalles sehr

merklich ist) schwierig. S. Fig. 62

A ist das Cylindergeblaͤse; a, a das Heizrohr, das sich bei b in 2 Arme theilt, die nach den beiden Duͤsen c laufen; d 5

Feuerherde.

Bei Butterley laͤuft das Rohr in 3 Abtheilungen

durch den Heizofen. (Fig. 63.)

Zu Cadnor bedient man sich concentrischer Roͤhren

(Fig.

64.). Ran suchte dadurch zu verhindern, daß sich, wie dieß in so weiten Roͤhren beobachtet

wird, in der Mitte ein kalter Luftstrom durchziehe. Indessen bringt man hier die

Luft dennoch nur auf 400° F.

Zu Wasseralfingen, wo der Apparat uͤber der Gicht

angebracht ist und durch einen Theil der abziehenden Rauchluft erwaͤrmt wird,

ist, um moͤglichst an Raum zu sparen, das Windrohr 16 Mal umgebogen. Es

besteht demnach aus so vielen 4,1' langen Rohrstuͤken, wovon 4 parallel neben

und uͤber einander liegen, und mittelst Ellenbogen mit einander verbunden

sind. (S. Fig.

65 u. Polyt. Journ. Bd. L. S. 52). A ist die Gichtmuͤndung; durch a zieht ein Theil des Rauches in den Heizapparat und

nach dem Schornsteine b. – Die Roͤhren

sind 6,6'' weit und 0,6'' dik, und bilden eine einzige von 66' Laͤnge, ohne

die Kniestuͤke, die nicht dem Feuer ausgesezt sind.

Noch mehr an Raum und Eisenroͤhren wird erspart, wenn man die Luft zwingt,

theilweise durch mehrere dem Feuer ausgesezte engere Roͤhren durchzuziehen,

indem sie dann schnell mit einer großen Heizflaͤche in Beruͤhrung

kommt.

Ein solcher Apparat ist bei Monkland eingefuͤhrt,

wo zwar die Luft nur auf 450° erwaͤrmt wird. Er besteht (Fig. 66) aus

2 weiten hufeisenfoͤrmig gebogenen Roͤhren a und b, die durch viele wagerecht liegende

und engere Roͤhren c mit einander verbunden sind.

Die kalte Luft gelangt zuerst in die Roͤhre a,

und erwaͤrmt sich, indem sie durch die gluͤhenden Roͤhren c nach b zieht.

Ein aͤhnlicher ist bei Calder vorhanden, und die

Erhizung steigt auf 612° F. (Fig. 67.) Hier liegen die

Hauptroͤhren a und b

horizontal, und die Luft muß durch 10 oder 12 gebogene Roͤhren c, d streichen. Bei dieser Beugung hat die Ausdehnung

des Metalles keinen nachtheiligen Einfluß, und die Verbindungen der Heizoͤfen

sind um so solider, da sie durch Mauerwerk der directen Einwirkung des Feuers

entzogen sind. Ueberhaupt scheint dieser Apparat vor allen andern den Vorzug zu verdienen, und auch besonders geeignet, um

durch die abziehende Hize erwaͤrmt zu werden.

Das Durchziehen der Luft in engen und gebogenen Roͤhren erleidet allerdings

mehr Widerstand; doch in den lezteren Apparaten ist er ohne Zweifel weit geringer,

als in dem von Alfingen. Ueberhaupt scheint indessen daraus kein merklicher

Uebelstand hervorzugehen.

B. Theoretischer Theil.

Die Vortheile, welche sich aus der Anwendung eines heißen Windes bei der Betreibung

der Hohoͤfen ergeben sollen, wurden anfangs von Vielen um so eher bezweifelt

und bestritten, da sie aus der bisherigen Theorie sich kaum zu erklaͤren, ja

derselben beinahe zu widersprechen schienen. Je mehr sich nun seitdem die

angegebenen Resultate als unwiderlegliche Thatsachen erwiesen haben, desto mehr sind

wir zu einer gruͤndlichen Untersuchung aufgefordert, ob sie sich wirklich mit

den fruͤheren Ansichten nicht vereinigen lassen moͤgen.

Nach allen bisherigen Erfahrungen entsteht beim Verbrennen die Hize, indem sich der

verbrennende Koͤrper mit dem Sauerstoffe der Luft verbindet, und dadurch

Waͤrmestoff frei wird; und daraus folgt, daß jeder Koͤrper, wenn er

vollstaͤndig verbrennt, eine bestimmte Menge Waͤrme entwikeln, und

eine bestimmte Quantitaͤt Oxygenluft verzehren muß.

Ferner lehren calorimetrische Versuche, daß 1 Pfd. reine Kohle waͤhrend des

Verbrennens etwa 7050 W (an Waͤrme) entbindet

(wenn W die Waͤrmemenge bezeichnet, die 1 Pfd.

Wasser um 1° C. erwaͤrmt), und dabei 2,63 Oxygenluft verzehrt, oder an

30 Kub.' Daß also dazu an 140 K.' atmosphaͤrische Luft verbraucht

wuͤrde, da diese nur 21 Proc. Oxygenluft enthaͤlt, wenn alle zersezt

wuͤrde, daß aber bei lebhaften Kesselfeuerungen an 180 K.' erfordert werden

muß, weil meist die Haͤlfte der Oxygenluft unzersezt bleibt. Daß endlich

fuͤr Steinkohle meist nur 6000 W, fuͤr

Holz nur 2700 W zu rechnen sind etc.

Sind diese Principien richtig, so ist allerdings nicht einzusehen, daß die Temperatur

der Luft einen Einfluß auf das Quantum der entwikelten

Waͤrme haben kann, oder daß heiße Luft aus der gleichen Menge Brennstoff

(wofern er nicht etwa vollkommen verbrennte) mehr Waͤrme erzeugen sollte.

Eben so gewiß ist aber, daß wenn ein Koͤrper schmelzen soll, nicht nur eine gewisse Menge

Waͤrme von demselben aufgenommen und latent gemacht, sondern daß er

uͤberdieß bis zu einer bestimmten Temperatur

erhizt werden muß. Das Schmelzen wird demnach hauptsaͤchlich durch eine

gewisse Concentrirung der Waͤrme bedingt. Das Blei z.B. schmilzt erst bei

282° C. Gesezt also ein Stuͤk Blei muͤßte, damit es bis auf

diesen Punkt erhizt und dann fluͤssig werde, 100 W in sich aufnehmen, so muß der umgebende Raum so viel Waͤrme

enthalten, daß er auch, indem er 100 W an das Blei

abgibt, noch eine Temperatur von 282° behaͤlt. Es ist mithin eine

gewisse Concentrirung der Waͤrme noͤthig; und das groͤßte

Waͤmequantum wuͤrde kein Atom schmelzen, wenn es in einem zu großen Raume vertheilt

waͤre. Klar ist ferner, daß diese Concentrirung eben so von der Menge

Materie, in die sich die Waͤrme vertheilt, und ihrer Capacitaͤt

– als von dem Waͤrmequantum abhaͤngt.

Beim Verbrennen wird die Waͤrme, die sich entwikelt, zunaͤchst an die

mit dem Brennstoff in Beruͤhrung kommende Luft

abgetreten. Erhaͤlt ein Hohofen per Minute 2800

K.' (kalte) Luft, oder etwa 2 Ctr., verzehrt er per Min.

3/4 Ctr. Kohks, und entwikelt 1 Ctr. Kohks 6000 W

Waͤrmestoff, so wuͤrden jener Luftmasse 6000 × 3/4 = 1500 W zugefuͤhrt. Die Luft sollte daher, da sie 4 Mal

weniger Capacitaͤt als das Wasser hat, etwa 4 × 1500/2 = 3000°

C. heiß werden. Unstreitig ist aber die Temperatur weit niedriger, weil viele

Waͤrme an das Erz und den Zuschlag, besonders wenn beide zum Schmelzen

kommen, abgetreten wird.Wahrscheinlich ist hier auch nicht 6000 W

anzunehmen, da die Kohle nur das achtfache Gewicht an Luft verzehrt.

Genau kennen wir nun die Hize zwar nicht, bei der das Eisen schmilzt. Nach Dumas betraͤgt sie wenigstens

1500° C.; nach Anderen weit mehr.Die gewoͤhnliche Angabe von 6000°, so wie andere nach dem Wedgwood'schen Pyrometer abgeschaͤzte, ist

unstreitig sehr uͤbertrieben. Jedenfalls kommt sie wahrscheinlich derjenigen sehr nahe, die in einem

gewoͤhnlichen Hohofen hervorgebracht wird; und dann muß wohl der

Schmelzungsproceß im Verhaͤltnisse der uͤberhaupt erzeugten

Waͤrmemenge nur langsam und schwierig von Statten gehen.

Ohne Zweifel ist er dadurch nur wenig zu beschleunigen, daß man die Windmenge und

dadurch die Waͤrmeerzeugung vermehrt, denn in demselben Verhaͤltnisse

vertheilt sich die Waͤrme dann an eine groͤßere Luftmasse. Es handelt

sich darum, die Temperatur zu erhoͤhen; denn dann wuͤrde ein viel

kleineres Waͤrmequantum sogar viel wirksamer seyn.Waͤre der Schmelzpunkt bei 2000°, so wuͤrde eine große

Luftmasse, die wenig uͤber 2000° heißer waͤre, weit

weniger Olsen schmelzen, als eine ungleich kleinere von 2500°,

obschon sie weniger Waͤrme enthielte, weil diese weit mehr

Waͤrme abtreten koͤnnte. Ueberhaupt aber zeigen analoge

Erscheinungen bei der Aufloͤsung (also Fluͤssigwerdung) der

Salze in Wasser, der Metalle in Feuer u.s.w., wie sehr eine geringe Zugabe

der Waͤrme, wenn sie die Temperatur erhoͤht, die

Aufloͤsung beguͤnstigt.

Dieß laͤßt sich nun vorerst erreichen, wenn man zur Verbrennung weniger Luft,

und also eine oxygenreichere anwendet; und so kann denn durch Zublasen von Sauerstoffgas die Temperatur ausnehmend erhoͤht

werden. Bekanntlich haben wir bis dahin aber kein Mittel, eine solche Luft zur Anwendung im Großen uns

zu verschaffen.

In der That muß jedoch einiger Maßen diese Wirkung auch erreicht werden, wenn die

Luft von dem Einblasen betraͤchtlich erwaͤrmt wird; denn eben weil

dasselbe Quantum Luft und Kohle dasselbe Quantum Waͤrme erzeugt, so muß die

resultirende Temperatur in diesem Falle um diejenige groͤßer seyn, welche die

eingeblasene bereits besizt, und da diese hinzugekommene Waͤrme

ausschließlich dann auf die Schmelzung verwendet werden kann, so mag allerdings weit

weniger Kohle und Luft ein groͤßeres Product liefern, und so ungleich mehr

Kohle im Ofen erspart werden, als die besondere Erwaͤrmung des Windes

kostet.

Kaum ist nun aber zu bezweifeln, daß nicht das Zublasen von heißer Luft wirklich eine

betraͤchtlich hoͤhere Temperatur im Ofen

hervorbringt. Zwar fehlt es bis dahin an pyrometrischen Belegen; allein alle

Erscheinungen bei diesem Betriebe erweisen eine solche. Das Eisen und die Schlafen

sind weit duͤnnfluͤssiger; man braucht viel weniger Flußmittel oder

Zuschlag; das Feuer endlich im Herde ist blendend weiß, und das wegziehende

uͤber der Gicht schoͤn roth und nicht gelb wie sonst.

Die angegebenen vortheilhaften Wirkungen der vorlaͤufigen Erhizung des Windes

beim Schmelzprocesse scheinen uns daher mit der bisherigen Theorie des Verbrennens

und der Waͤrmeerzeugung vollkommen im Einklange, wenn gleich, wie so oft, die

Theorie nicht zur Erfindung dieses Verfahrens fuͤhrte. Wir halten

naͤmlich fuͤr so viel als erwiesen, daß dieses Einblasen erhizter Luft

eine betraͤchtlich hoͤhere Temperatur des Ofens (oder Herdes) zur

Folge habe, und glauben, daß aus Obigem einerseits eben diese Erhoͤhung der

Temperatur auch bei vermindertem Kohlen- und Luftverbrauche, andererseits

ihre große Wirksamkeit auf den Schmelzproceß erklaͤrbar sey. Ueberdieß ist

indessen anzunehmen, daß in der That in diesem Falle 1) auch aus dem Quantum

Brennstoff etwas mehr Waͤrme erzeugt werde, in so fern er noch

vollstaͤndiger consumirt werden mag; und 2) daß die Oekonomie der

Waͤrme noch vollkommener sey, in so fern bekanntlich der Sauerstoffgehalt der

Luft desto vollstaͤndiger zersezt wird, je hoͤher die Feuerhize

ist.

Wir wollen schließlich noch sehen, ob und wie weit sich nach obiger Berechnungsweise

und den vorhandenen Angaben wirklich eine hoͤhere Temperatur

herausstellt.

Nach Dufresnoy verzehrte ein mit gewoͤhnlicher Luft betriebener Hohofen auf dem Calderwerke in 4

Wochen 550 Tonnen Kohks, also per Min. 13/48 Cntr. (oder

30 1/5 Pfd.), und erhielt

per Min. 3500 K.' oder 268 Pfd. Wind. Entwikelt 8 Pfd.

Kohks 6000 W (Waͤrme), und erfordert die

Erwaͤrmung der Luft vier Mal weniger Waͤrme als das Wasser (also 268

Pfd. so viel als 67 Wasser), so ergaͤbe sich (von aller sonstigen Verwendung

abgesehen) eine Temperatur = (6000 . 30 1/3)/67 = 2716° C.

Mit heißer Luft von 612° F. oder 322° C.

betrieben verzehrte derselbe Ofen in 4 Wochen 446 Tonnen Steinkohlen, oder per Min. fast 25 Pfd. und 2600 K.' oder 200 Pfd.

Luft.

Es ergaͤbe sich demnach, wenn die Steinkohle (was bei so vollkommener

Verbrennung sehr wahrscheinlich ist) wenigstens 6000 W

liefern, eine Temperatur = (25 . 6000)/50 = 3000° C., und die bereits der

Luft mitgetheilte von 320° mitgerechnet, eine Temperatur = 3320°.

Es bestaͤtigt sich hiemit auch aus dieser Berechnung die obige

Erklaͤrung.

Tafeln