| Titel: | Verbesserungen in der Verfertigung der Eisenbahn-Schienenstühle, Bolzen und Holznägel, worauf sich James Ransome und Charles May, Maschinenfabrikanten zu Ipswich in der Grafschaft Suffolk, am 15. Febr. 1841 ein Patent ertheilen ließen. |

| Fundstelle: | Band 83, Jahrgang 1842, Nr. XX., S. 92 |

| Download: | XML |

XX.

Verbesserungen in der Verfertigung der

Eisenbahn-Schienenstuͤhle, Bolzen und Holznaͤgel, worauf sich

James Ransome und

Charles May,

Maschinenfabrikanten zu Ipswich in der Grafschaft Suffolk, am 15. Febr. 1841 ein Patent ertheilen ließen.

Aus dem Repertory of Patent-Inventions. Okt. 184l,

S. 209.

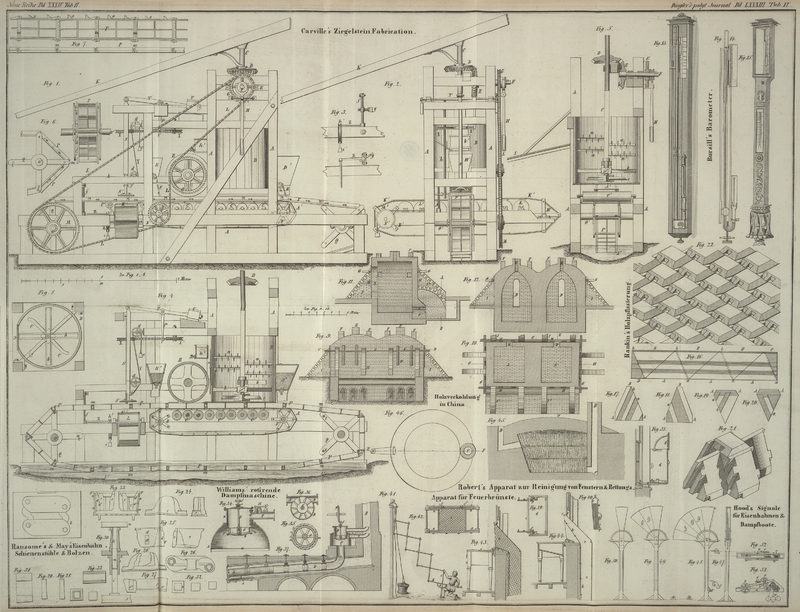

Mit Abbildungen auf Tab.

II.

Ransome's und May's Verbesserungen in der Verfertigung der

Eisenbahn-Schienenstühle.

Unsere Erfindung betrifft 1) eine Methode, Eisenbahn-Schienenstühle zu gießen;

2) ein Verfertigungsverfahren der Bolzen, Holzkeile und Holznägel für Eisenbahnen,

indem wir dieselben gewaltsam in Formen hineinpressen, und in diesem Zustande der

Compression in den Formen der Hize aussezen.

Fig. 23 stellt

den Durchschnitt einer Form zum Guß von Schienenstühlen dar.

Fig. 24 zeigt

einen zur Bildung der Form dienlichen Model von Fig. 23 getrennt. Wir

stellen diese Model vorzugsweise aus Gußeisen her, gießen sie hohl und so leicht als

möglich, und machen die äußeren Flächen derselben so glatt und gleichmäßig, als es

nur angeht.

Fig. 25 zeigt

zwei Seitenplatten oder Metallflächen, welche die Seitenwände der Formen bilden, und

beim Gießen den Kern zwischen sich fassen. Diese Metallflächen bilden einen

wichtigen Theil jeder Form, indem von ihnen die Genauigkeit des Gusses hauptsächlich

abhängt.

Fig. 26

liefert die Seitenansicht und den Grundriß eines Eisenbahn Schienenstuhls. Wir bemerken

übrigens, daß die in Rede stehende Gießmethode der Schienenstühle sich nicht auf die

in Fig. 26

dargestellte Form beschränkt, indem dieselbe durch Abänderung jener Gußformen unter

Anwendung passender Model und geeigneter Seitenplatten und Kerne umgeändert werden

kann.

Fig. 27 zeigt

einen metallenen Kern. Für die Seitenplatten und für die Kerne geben wir dem

Gußeisen den Vorzug. Sandkerne lassen sich zwar auch hiezu anwenden, aber nicht mit

dieser Leichtigkeit; auch liefern sie, wie wir finden, im Allgemeinen kein so

genaues Resultat. a ist die Flasche oder der Rahmen,

welcher die Sandform zum Gießen zweier Schienenstühle umschließt; b das Formbrett. Wir halten es für zwekmäßig,

Hervorragungen an demselben anzubringen, um für das flüssige Metall Canäle in der

Sandform zu erzeugen, anstatt diese Canäle aus freier Hand zu formen. c, c sind zwei in die Flasche a eingesezte Model für Eisenbahn-Schienenstühle. Die Seiten dieser

Model sind glatt, und dienen zur Aufnahme der Seitenplatten d, e, welche so genau an dieselben passen, daß zwischen sie und die Seiten

des Models kein Sand gelangen kann. Wenn nun die Model aus der Form herausgenommen

werden, so bilden die beiden Metallplatten d, e einen

Theil der Formseiten, mit denen das flüssige Metall beim Gießen in Berührung kommt.

Diese metallenen Seitenplatten bilden also einen Theil der Seiten eines solchen

Schienenstuhls, und da zwischen jede der beiden metallenen Seitenplatten ein Kern zu

liegen kommt, so wird dieser sehr genau an seiner Stelle gehalten, wie bei näherer

Betrachtung der Abbildung erhellen wird.

In der Vorderfläche der metallenen Seitenplatte d ist

eine Vertiefung d′ angebracht, welche zur

Aufnahme einer am Kern f befindlichen Hervorragung

dient. Dieser Kern muß an beiden Enden recht genau gearbeitet seyn, damit er, wenn

er zwischen die beiden metallenen Seitenplatten einer Form eingesezt wird, in

genauer Lage erhalten werde. Um das Eindringen der Seitenplatten d in die Form zu verhüten, sind an der Rükseite

derselben Hervorragungen angebracht, welche sich in eine in dem Rahmen a befindliche Kerbe g

legen.

Bei Herstellung einer Form fängt der Arbeiter damit an, die Model c, c auf ein Formbrett b zu

stellen; dann legt er an jede Seite eines Models eine der Seitenplatten d und e. Darauf sezt er die

Flasche oder den Formrahmen so auf das Formbrett, daß die an jeder Seite des Rahmens

befindlichen Kerben auf die an jeder metallenen Seitenplatte d befindlichen Hervorragungen passen. Jezt richtet der Arbeiter seine Form

auf die gewöhnliche Weise her, indem er Sand hineinstampft, und wenn der Formrahmen a gefüllt ist, so legt er eine durchlöcherte gußeiserne

Platte darauf. Alsdann wendet er die Form um, und nimmt die Model c, c sorgfältig heraus, die Seitenplatten d, e aber läßt er an ihrer Stelle. Darauf sezt er einen

Kern f zwischen jede der beiden metallenen Seitenplatten

d, e, wobei er Acht gibt, daß die Hervorragung f′ des Kerns genau in die an der Seitenplatte d angebrachte Vertiefung tritt. Die Form wird nun

vollendet, indem man einen etwa gußeisernen Aufsaz darauf stellt und befestigt, und

Sand hineinstampft. Ist dieß geschehen, so wird das geschmolzene Metall durch die in

dem Aufsaze angebrachten Gießlöcher eingegossen und tritt sofort in die Canäle,

welche durch die an dem Formbrett b angebrachten

Hervorragungen gebildet werden.

Nachdem somit der Guß von zwei Schienenstühlen fertig ist, nimmt man denselben,

sobald das Metall erstarrt ist, aus den Formen und treibt auch gleich darauf die

Kerne heraus. Lezteres bewerkstelligen wir in der Regel mit Hülfe eines Hammers,

indem wir jeden Schienenstuhl auf einen Eisenblok sezen, welcher die zur Aufnahme

des Schienenstuhls geeignete Gestalt hat. Der Kern kann nun herausgeschlagen werden,

während der Schienenstuhl dergestalt unterstüzt und gelagert ist, daß er durch die

zum Herausschlagen des Kerns erforderliche Kraft weder seine Form verlieren noch

brechen kann. Es ist wünschenswerth, daß der Arbeiter den Kern jedes Schienenstuhls

wo möglich unter gleicher Temperatur ausschlägt, so weit er dieses zu beurtheilen im

Stande ist, weil sonst beim Zusammenziehen der verschiedenen Schienenstühle in Folge

der Abkühlung eine Differenz sich ergeben möchte.

Wir gehen nun zur Beschreibung des zweiten Theils unserer Erfindung über. Dieser

betrifft, wie oben bereits bemerkt wurde, die Verfertigung der Befestigungsbolzen,

Holzkeile und Holznägel für Eisenbahnen, indem wir dieselben gewaltsam in Formen

hineinpressen, darin lassen und in diesem Zustande der Compression in den Formen der

Hize aussezen.

Fig. 28 zeigt

einen hölzernen Bolzen zur Befestigung der Schienenstühle an die

Unterlagsschwellen.

Fig. 29 stellt

den Bolzen vor der Compression dar.

Fig. 30

liefert den Durchschnitt einer Form und eines Apparates zum Pressen des Bolzens. h ist die Form, worin das Holz comprimirt wird; i der durch irgend eine zwekdienliche Presse in

Thätigkeit gesezte Stempel. Wir geben der hydraulischen Presse den Vorzug und

befestigen an dem oberen Ende des Kolbens eine Platte j,

womit irgend eine Anzahl, etwa 12 Stempel i fest

verbunden sind.

k ist eine Platte mit einer Reihe von Röhren l, auf jeden Stempel eine. Um das Einsezen der

Holzpflöke m in diese Röhren zu erleichtern, läßt sich

die Platte K mittelst einer Schraube oder auf sonstige

Weise höher oder niedriger stellen. Nachdem die Röhren gefüllt sind, stellt man über

jede derselben eine Form, zu welchem Zwek in der Platte K zur Aufnahme der unteren Formenden Vertiefungen angebracht sind, und

hebt die Platte K. in die Höhe, so daß die oberen Enden

der Form h gegen den Querbalken n der Presse stoßen. Jezt läßt man die Platte j in die Höhe gehen und die Holzpflöke oder Bolzen m in die Formen h hineinpressen. Ist dieß

vollständig geschehen, so läßt man die Platte j mit der

Platte K wieder herab und nimmt die Formen h heraus, von denen jede einen hölzernen Bolzen enthält.

Um die erlangte Compression beizubehalten, läßt man das Holz in den Formen, wodurch

die natürliche Elasticität desselben überwältigt wird. In der Regel sezen wir

dasselbe in dem Zustande der Compression den Einwirkungen der Hize aus, wodurch der

Proceß beschleunigt wird. Zu dem Ende bedienen wir uns vorzugsweise eines

Dampfbades, in welches wir die Formen h ungefähr 15

Minuten lang sezen; dem Dampfe geben wir eine Spannung von ungefähr 4 Pfd. Druk auf

den Quadratzoll Kesselfläche. Man nimmt darauf die Formen aus dem Bade und läßt sie

abkühlen. Sind sie abgekühlt, so schlägt man die Holzpflöke aus den Formen heraus.

Man wird finden, daß die Einwirkung der Hize auf die im Zustande der Compression in

den Formen befindlichen Holzpflöke sehr vortheilhaft ist; solche Bolzen bewähren

sich weit vorzüglicher, als die durch einfache Compression erzeugten. Es ist zu

bemerken, daß wir zur Erleichterung des Einpressens des Holzes in die Formen die

inneren Formflächen mit weicher Seife einreiben, und wenn größere Holzbefestigungen

erfordert werden, so finden wir es wünschenswerth, der Seife eine geringe Quantität

Reißblei beizumengen. An dem oberen Ende jeder Form ist eine kleine Rinne

angebracht, um in dem Maaße, als das Holz in die Formen gepreßt wird, der Luft den

Austritt aus denselben zu gestatten.

Fig. 31 zeigt

einen Holzkeil zur Befestigung einer Bahnschiene in den Schienenstuhl. Dieser

Holzkeil verjüngt sich sanft und wird aus einem hölzernen Parallelopiped Fig. 32

verfertigt.

Fig. 33 stellt

den Durchschnitt einer zum Pressen des Keils, Fig. 31, dienlichen Form

dar. Das Pressen selbst und die Art, wie das Holz der Hize ausgesezt wird,

unterscheidet sich nicht von dem oben beschriebenen Verfahren; doch sollten diese

Holzkeile wegen ihrer Größe, ungefähr 30 Minuten dem Dampfbade ausgesezt, und wenn

sie kalt sind, aus den Formen getrieben werden. Holznägel sind in der Regel entweder

vollkommen cylindrisch oder wenigstens nicht so kegelförmig wie die Eisenbahnpflöke

oder Bolzen; sie werden indessen in ähnlich gestalteten Formen gepreßt. Wir erlauben

uns die Bemerkung, daß wir auf die Compression von Bolzen, Pflöken und sonstigen

hölzernen Befestigungsmitteln für Eisenbahnen an und für sich keine Ansprüche

gründen, indem diese schon früher praktisch ausgeführt wurde. Gegenwärtiger Theil

unserer Erfindung bezieht sich einfach auf das Pressen der Holzpflöke oder Keile in

Formen, worin sie einige Zeit lang unter Compression aufbewahrt werden können;

ferner auf das Erhizen dieser im Zustande der Compression in den Formen befindlichen

Pflöke oder Keile. Zu diesem Zwek geben wir zwar dem Dampfbade den Vorzug; doch

beschränken wir uns nicht darauf. Eben so wenig beschränken wir unsere Ansprüche auf

die Anwendung der Seitenplatten beim Guß der Schienenstühle, obgleich wir denselben

zu jeder Zeit den Vorzug geben; die Hauptsache ist ein metallener Kern.

Tafeln