| Titel: | Verbesserungen in der Fabrication überzogener Knöpfe, worauf sich Joseph Parkes, Knopfmacher in Birmingham, am 29. März 1841 ein Patent ertheilen ließ. |

| Fundstelle: | Band 84, Jahrgang 1842, Nr. XXXIII., S. 200 |

| Download: | XML |

XXXIII.

Verbesserungen in der Fabrication

uͤberzogener Knoͤpfe, worauf sich Joseph Parkes, Knopfmacher in Birmingham, am 29. Maͤrz 1841 ein Patent ertheilen ließ.

Aus dem Repertory of Patent-Inventions. Dec.

1841, S. 337.

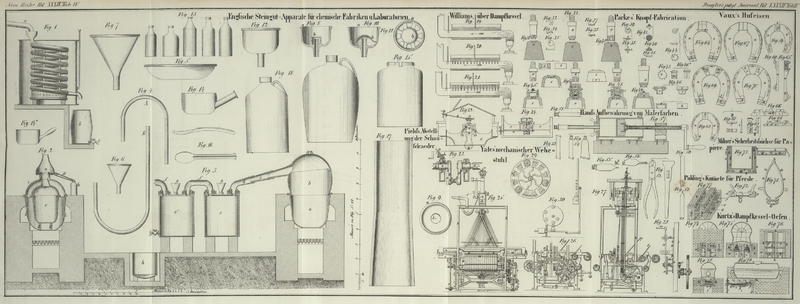

Mit Abbildungen auf Tab.

IV.

Parkes' Verbesserungen in der Fabrication überzogener

Knöpfe.

Meine Erfindung bezieht sich auf Verbesserungen in der Fabrication überzogener, in

Formen gepreßter Knöpfe, wobei ich mich des Horns als

Ueberzugsmaterial bediene. Ehe ich zur Beschreibung der beigefügten Abbildungen

übergehe, schike ich noch die Bemerkung voran, daß mein Verfahren dem bei der

Fabrication der Florentiner Knöpfe befolgten ganz ähnlich ist, aber besondere

Modificationen nöthig sind, um die Procedur der eigentlichen Beschaffenheit des

Horns anzupassen, welches meiner Erfindung gemäß den Ueberzug für die Vorderfläche

jedes Knopfes bildet.

Fig. 31

liefert den Durchschnitt einer unteren Form und den theilweisen Durchschnitt eines

Stempels, deren ich mich zur Herstellung des Kerns der Knopfplatte (button-board) bediene. Auf die eine Seite der

lezteren kommt eine Metallplatte.

Fig. 32 stellt

eine andere Form mit ihrem Stempel, die erstere ganz, den leztern theilweise im

Durchschnitt dar, mit deren Hülfe der Knopf weiter bearbeitet wird. Eine Metallscheibe kommt

auf die andere Seite der Knopfscheibe, welche sofort mit den Metallplatten auf

beiden Seiten in die verlangte Form gebracht wird.

a, Fig. 33, zeigt den

Grundriß einer Eisenblechscheibe mit vier Spizen, die ich mittelst einer

Schwungpresse ausschlage, die Spizen biege ich sodann nach Unten zu um, und presse

die Scheibe in die in Fig. 34 dargestellte

Form; zwei solche Scheiben bringe ich an den inneren Seiten der Knopfscheibe eines

jeden Knopfes an.

b, Fig. 35, stellt den

Grundriß und die Seitenansicht einer kreisrunden Scheibe der Knopfplatte dar, welche

sich für den innern Kern eines Knopfes eignet. Die Formen, Fig. 31 und 32, kommen in

geeignete Pressen; die eine der geprägten Scheiben a

legt man in die untere Form A, die Spizen nach Oben

gekehrt, und auf diese Spizen eine Knopfplatte, wie Fig. 36 zeigt; darauf

läßt man den Stempel B niedergehen, wodurch die

Knopfplatte in die in Fig. 37 dargestellte Form

gepreßt wird. Jezt erhält die auf solche Weise geprägte Knopfplatte b auch auf der anderen Seite eine Scheibe a, wie Fig. 38 zeigt. Zu dem

Ende legt man die an die Knopfplatte zu befestigende Scheibe zunächst in die Form

C, Fig. 32, während die

bereits befestigte Scheibe aufwärts gekehrt ist, sodann läßt man den Stempel D niedergehen, worauf die Knopfplatte mit den Scheiben

auf jeder Seite in der in Fig. 39 dargestellten

Form erscheint. Es ist zu bemerken, daß die eine Scheibe wegen der Form des Stempels

concav, während die andere der Beschaffenheit des Knopfes gemäß convex gepreßt

wird.

Der Kern, Fig.

39, ist nun so weit fertig, daß er in dasjenige Fabricat eingelassen

werden kann, welches den biegsamen Schaft (flexible

shank) des Knopfes abgeben soll. Dieser biegsame Schaft wird durch Prägen

eines Theils des Fabricates in geeigneten Formen auf ähnliche Weise hergestellt, wie

der Schaft eines Florentiner Knopfs. Auf den gepreßten Schaft legt man nun die

Knopfplatte oder den Kern Fig. 39, die concave

Fläche gegen den hervorstehenden Schaft gerichtet; sodann preßt man die Ränder des

Fabricats über den Kern, wodurch man den theilweise fertigen Knopf Fig. 40 erhält; dieser

besteht jezt aus dem Schafte, welcher den Kern umschließt, der zunächst in die

metallene Schale c, Fig. 41, eingelassen

werden muß. Diese Theile bringt man in die Form E, Fig. 41*,

preßt sie mit dem Stempel F zusammen und stellt auf

diese Weise den Knopf in der in Fig. 42 im Grundriß und

in der Seitenansicht dargestellten Form her. Der Knopf besteht nunmehr aus dem den

Kern enthaltenden Schafte, dessen Vorderfläche mit der Metallschale c bedekt ist, deren Ränder über das Zeug des biegsamen

Schaftes herabgebogen

sind. Jezt ist der Knopf so weit fertig, daß er auf folgende Weise mit einer dünnen

Hornplatte überzogen werden kann.

d, Fig. 43, stellt die in

einem Durchschlag ausgeschnittene Hornscheibe dar, deren Umfang ausgezakt ist, damit

das Horn beim Umbiegen um den Knopf Fig. 42 keine Falten

bekomme.

e, Fig. 44, zeigt eine

Scheibe, deren ich mich bediene, um den Hornüberzug an den Knopf zu befestigen. Die

dünnen Hornblätter färbe ich vor dem Ueberziehen auf die gewöhnliche Weise, wie man

Horn färbt. Nachdem ich die vorbereitenden Proceduren erläutert, gehe ich zur

Beschreibung der Procedur des Knopfüberziehens über.

Fig. 45

liefert den Durchschnitt einer Form und eines darauf passenden Stempels, um die

Theile des Knopfs in die erstere hineinzupressen. Die Form muß auf einem solchen

Wärmegrad erhalten werden, daß der Arbeiter gerade seine Hand eine kurze Zeit lang

auf die Oberfläche derselben legen kann. Diese Erwärmung bewerkstellige ich

vorzugsweise mittelst einer unter die Form geleiteten Gasflamme. In der Form sind,

wie man sieht, Löcher f, f

angebracht, durch welche die Wärme der Flamme aufströmt; die Oeffnung g hat den Zwek, der atmosphärischen Luft den Eintritt

unter die Form zu gestatten. Nachdem man auf die Form die Hornscheibe d und auf diese den Knopf Fig. 42 gelegt hat, preßt

man die Theile mit dem Stempel H in die Form hinab,

darauf zieht man den Stempel wieder zurük, um die Theile Fig. 46 und 46* in die

Form steken zu können. Diese Theile bestehen in dem Rohre J und dem Stempel I. Die untere Mündung des

Rohres J ist glokenförmig, damit sich die zakigen Ränder

gegen die Rükseite des Knopfes pressen lassen, und der Stempel I dient dazu, die Scheibe Fig. 44 durch das Horn in

den Knopf zu treiben. Zu dem Ende legt man die Scheibe Fig. 44 in das Rohr J und schiebt dieses Rohr mit seinem Stempel in die Form

G, Fig. 47. Diese Figur

stellt den Stempel H in der Lage dar, nachdem er auf die

oben erwähnte Weise die Theile in die Form G gepreßt

hat; sie zeigt ferner das Rohr J mit einer Scheibe C und den im Rohre J

stekenden Stempel I; alle diese Theile befinden sich

jezt in einer Lage, worin sie dem Druk des Stempels H

ausgesezt werden können. Um jedoch zu verhüten, daß dieser Druk den Stempel I treffe, ehe das Horn durch die Röhre J niedergebogen worden ist, wird der hohle Blok K über den Stempel I gedekt.

Wenn man daher den Stempel H niedergehen läßt, so treibt

er die Röhre J hinab; diese faßt die Hornränder und

preßt sie gegen die Rükseite des Knopfs; wird nun der Stempel H wieder zurükgezogen und der Blok K

weggenommen, so befindet sich alles in dem in Fig. 48 dargestellten

Zustande. Der abermalige Niedergang des Stempels H treibt auch den

Stempel I nieder und preßt die Scheibe Fig. 44 in den Knopf. Der

Stempel I wird durch den Pflok Z in der Röhre J zurükgehalten. Dieser Pflok

geht durch einen in dem Stempel befindlichen Schliz, welcher das Auf- und

Niedersteigen des Stempels in dem Rohre J gestattet, das

Heraustreten desselben aus dem Rohre jedoch hindert.

Der Knopf ist jezt so weit fertig, daß ihm in dem Apparate Fig. 49 die Vollendung

gegeben werden kann. Die untere Form wird auf ähnliche Weise wie die Form G erwärmt, auch sind in derselben für den Zutritt der

erwärmten Luft von Unten Löcher angebracht, ebenso eine Oeffnung für den Eintritt

der atmosphärischen Luft unter die Form. Den zu vollendenden Knopf fügt man in die

Form L, den Schaft aufwärts gekehrt und läßt sodann die

Presse auf ihn wirken. Ich habe noch die Bemerkung beizufügen, daß die Oberfläche

der Form L glatt oder mit gravirten Dessins verziert

seyn kann, je nach dem Dessin, welches der Hornüberzug des Knopfs erhalten soll. Das

ist jedoch zu bemerken, daß wenn die Vorderfläche des Knopfs eben seyn soll, die

Hornscheibe vor dem Ueberziehen polirt werden muß; soll sie aber nach erfolgtem

Ueberziehen noch eine Verzierung erhalten, so ist diese Politur nicht nöthig; in

einem solchen Falle muß der Knopf, um gut gepreßt zu werden, länger in der Form

bleiben, als dieß beim Verfertigen von Hornknöpfen der Fall ist. In der obigen

Beschreibung habe ich mich auf die Verfertigung convexer Knöpfe beschränkt; es

versteht sich übrigens, daß man die Vorderfläche der überzogenen Knöpfe eben so gut

flach machen kann, indem man nur die Formen, welche die Vorderfläche des Knopfs

bilden, flach anstatt concav zu machen braucht. Will man metallene Schafte an den

hornüberzogenen Knöpfen haben, so kann man diese auf ähnliche Weise wie bei den,

nach Sanders' PatentPolytechn. Journal Bd. XXVII. S. 434.

verfertigten, Florentiner Knöpfen herstellen; ich gebe jedoch den biegsamen Schaften

den Vorzug. Man wird bei Verfertigung der Knopfform finden, daß wegen der Scheibe

a die Knopfscheibe durch den ausgeübten Druk nicht

in den biegsamen Schaft eindringt.

Es ist mir wohl bekannt, daß sogenannte Hornknöpfe ganz aus Horn verfertigt wurden,

in deren Rükseite man nach ihrer Erwärmung ein Metallöhr preßte. Auch wurden bereits

einige Versuche gemacht, Hornknöpfe mit biegsamen Oehren zu verfertigen, indem man

in der Rükseite des Knopfs durch Abdrehen oder auf sonstige Weise eine Vertiefung

bildete. In diese Vertiefung wurde eine metallene Schale, welche einen biegsamen,

durch sie gestekten Stiel, ein Stük Pappdekel und eine Metallscheibe enthielt,

eingefügt; darauf wurden die Hornränder gepreßt, um die erwähnte Vertiefung

auszufüllen, die Ränder der Metallscheibe einzuschließen und die Theile dicht

beisammen zu behalten.

Eine solche Verfertigungsmethode der Hornknöpfe lag der Specification eines dem

Knopfmacher Thomas Wells Ingram in Birmingham im Jahre

1837Polytechn. Journal Bd. LXVIII. S. 191. ertheilten

Patentes zu Grunde. In diesem Falle hängt das Festhalten des Oehrs von der Stärke

ab, womit das Horn die Metallschale an ihrem Umfange faßt, weßwegen diese

Fabricationsmethode der Hornknöpfe von keinem günstigen Erfolge begleitet war. Ich

erwähne dieser Thatsachen nur der Bemerkung wegen, daß sich meine Ansprüche nicht

auf die Fabrication von Hornknöpfen beziehen, bei denen das Horn in Verbindung mit

metallenen oder biegsamen Stielen verwendet wird, und bei denen Horn oder anstatt

des Horns andere Materialien den Körper des Knopfs bilden.

Meine Erfindung bezieht sich, wie oben bemerkt, auf die Anwendung dünner Hornblätter

als Ueberzug für Knöpfe. Schließlich bemerke ich, daß dem Knopf in einer Drehbank

durch Abdrehen des Randes seine Vollendung gegeben wird.

Tafeln