| Titel: | Ueber die Anfertigung von Mosaiksteinen zu Fußböden, nach Prosser und Blashfield; von Hrn. F. O. Ward. |

| Fundstelle: | Band 91, Jahrgang 1844, Nr. LXXVI., S. 287 |

| Download: | XML |

LXXVI.

Ueber die Anfertigung von Mosaiksteinen zu

Fußboͤden, nach Prosser und Blashfield; von Hrn. F. O. Ward.

(Auszug aus den Verhandlungen des Vereins fuͤr

Befoͤrderung des Gewerbfleißes in Preußen, 1843, Seite

171.)

Mit Abbildungen auf Tab.

IV.

Ward, über die Anfertigung von Mosaiksteinen zu

Fußböden.

Das Material der besten und kostbarsten alten Fußböden in Rom, wie sie sich z. B. in

den Bädern des Caracalla noch vorfinden, besteht aus farbigen Marmorstüken, die in

Bezug auf Härte und Dauerhaftigkeit bedeutend von einander verschieden sind. Die

minder kostbaren alten Fußböden, deren Ueberreste noch hier und da zerstreut in

England, Frankreich und andern Theilen Europa's, so wie an der Nordküste von Afrika

gefunden werden, sind dagegen gewöhnlich aus solchen farbigen Steinstüken

zusammengesezt, wie sie gerade in der Gegend vorkommen, mit alleiniger Ausnahme der

rothen, fast durchgängig aus gebranntem Thon gefertigten Mosaikwürfelchen, weßhalb

auch die einzelnen Stüke eine verschiedene Härte zeigen. Bei dem römischen Getäfel

macht sich zunächst die Verschiedenheit in der Form und Größe der einzelnen Steine und in Folge

dessen die Unregelmäßigkeit ihrer Verbindung, besonders in den kleineren Theilen der

Muster, auf eine unangenehme Weise bemerklich. Oft haben die Cementfugen, welche in

guten Täfelungen kaum sichtbar seyn sollten, eine solche Breite, daß sie wenigstens

ein Viertheil der ganzen Oberfläche ausmachen. Wie sehr dieses durch das ganze

Dessin laufende Nezwerk von Cementfugen, welches jeder Farbe einen schmuzigbraunen

Ton beimischt, die Reinheit der Muster vermindern und den Contrast und Glanz der

einzelnen Farbenpartien beeinträchtigen muß, bedarf keiner weitern

Auseinandersezung. Geht man von diesen Bemerkungen über die Materialien der

römischen Fußböden zu deren Darstellungsweise selbst über, so ergibt sich sehr bald,

daß diese sehr kostbar und dabei doch mangelhaft war.

Vitruv sagt im ersten Capitel des siebenten Buchs seiner

Architektur, nachdem er das Fundament zu diesen Fußböden beschrieben hat, daß auf

die oberste Cementlage das Getäfel gelegt und dabei Sorge getragen werden müsse, die

Oberfläche eben und horizontal zu erhalten; daß ferner alle Unebenheiten und

Vorsprünge durch Abschleifen und Poliren weggeschafft, und endlich eine Lage Cement

über das ganze Getäfel gebracht und wieder abgeschabt würde (um dadurch, wie es

scheint, alle Cementfugen zu füllen und die ganze Oberfläche möglichst eben zu

machen). Es dürfte kaum nöthig seyn, auf den außerordentlichen Aufwand an Zeit und

Mühe, den das Sezen eines jeden einzelnen Mosaiksteins in Cement und das wiederholte

Abwägen des Getäfels nach dem jedesmaligen Hinlegen einiger wenigen Steine

verursacht haben muß, aufmerksam zu machen. Namentlich muß in den meisten Fällen das

darauf folgende Abschleifen und Poliren der Fläche, besonders wenn dazu Steine von

harter und quarziger Beschaffenheit verwendet wurden, der mühsamste und

zeitraubendste Theil der ganzen Arbeit gewesen seyn. Alle diese Schwierigkeiten

werden durch die Anwendung des im Folgenden beschriebenen neuen Materials und der

gewählten Anfertigungsmethode dieser figurirten Fußböden glüklich und vollständig

beseitigt.

Der Hauptunterschied zwischen dem neuen von Prosser und

Blashfield erfundenen und dem seit undenklichen

Zeiten von den Töpfern angewendeten Verfahren besteht darin, daß der Thon, oder

überhaupt das erdige Material, nicht, wie bisher, im feuchten bildsamen Zustande,

sondern als ein äußerst fein zertheiltes troknes Mehl in die gewünschte Form

gebracht wird. Dieses Formen wird nach der neuen Methode durch ein Zusammenpressen

des troknen Thonmehls in entsprechenden Formen mittelst mechanischer Vorrichtungen

bewerkstelligt, in

Folge dessen die einzelnen Thonpartikelchen an einander haften und eine dichte Masse

bilden, welche dann später auf gewöhnliche Weise durch Brennen ihre Härte und

Dauerhaftigkeit erhält.Eine Notiz uͤber Prosser's ceramische

Pflastersteine etc. und die Anwendung seines Princips zur Verfertigung von

Kleiderknoͤpfen wurde im polyt. Journal Bd. LXXXIX S.

160 mitgetheilt.A. d. R. Das bis jezt angewendete

Verfahren ist in der Kürze wie folgt:

Das erdige Material, welches entweder in der gewünschten Qualität unmittelbar durch

Ausgraben gewonnen, oder, je nach der besondern Anwendung, noch einen Zusaz von

andern zwekdienlichen Erdarten erhält, wird durch mechanische Vorrichtungen, unter

Zuführung von Wasser, zu einer halbflüssigen Masse von der Consistenz der Sahne

verarbeitet, demnächst durch Siebe geschlagen, um alle gröberen Beimengungen zu

entfernen, und endlich in Behälter gebracht, in denen sich die erdigen Theile

ablagern. Nachdem das obenauf stehende Wasser abgelassen ist, wird der weiche

schlammartige Bodensaz, nach gehöriger Durcharbeitung, so weit abgedampft, bis

derselbe die zur Darstellung der verschiedenen Artikel erforderliche Consistenz hat.

Die aus dieser feuchten bildsamen Masse gefertigten Gegenstände müssen, um alle

Feuchtigkeit aus denselben zu entfernen, zwar langsam, aber scharf getroknet werden.

Da aber hierdurch das Fabrikat stets schwindet und einzelne Partien desselben diesem

Schwinden mehr oder weniger unterworfen sind, ohne daß dieß vorher mit Sicherheit

bestimmt werden kann, so hat die fertige Waare immer eine andere als die ihr

ursprünglich gegebene Form und Größe. Diesen Uebelstand kann man nur durch ein

möglichst langsames Troknen der Waare einigermaßen vermindern; aber es gab bis jezt

kein Mittel, ihn vollständig zu beseitigen. Gegenstände von einiger Bedeutung, auf

deren genaue Größe und Form es wesentlich ankommt, müssen daher halbtroken nochmals

überarbeitet werden, so daß die eigentliche Formung nur als eine vorbereitende

Operation zu betrachten ist. Das unregelmäßige Schwinden kann dagegen bei der Prosser'schen Methode gar nicht vorkommen, weil das

Material in Mehlform und vollkommen troken ist, ehe es durch Pressung die verlangte

Gestalt erhält.

Diese Methode hat, so einfach sie auch in der Idee ist, dessen ungeachtet eine Reihe

von sorgsamen Versuchen erfordert, um sie praktisch ausführbar zu machen. Der Thon,

dessen Bildsamkeit im feuchten Zustande schon im Alterthume sprüchwörtlich war, ist

dagegen als troknes Mehl ein höchst unbildsames Material, und statt der formenden

Hand des Töpfers sind nunmehr genau wirkende und kräftige mechanische Vorrichtungen

erforderlich, um die widerstrebenden Thonpartikelchen einander dauernd zu nähern und zu einem

räumlichen Gebilde zu vereinigen. Hierbei wird nun folgendermaßen verfahren: die in

gewöhnlicher Art präparirte Thonmasse wird im feuchten Zustande in Ballen geformt,

welche getroknet, demnächst grob zerkleinert und auf einer zwekdienlich construirten

Mühle gemahlen werden. Das gewonnene Gut wird sorgfältig gesiebt, damit dasselbe ein

aus lauter gleich großen Thonpartikelchen bestehendes Mehl bildet, und kann dann

unmittelbar verarbeitet, nämlich gepreßt werden. Die Vorrichtung zum Pressen kleiner

Gegenstände aus diesem Mehl besteht im allgemeinen aus einer gewöhnlichen

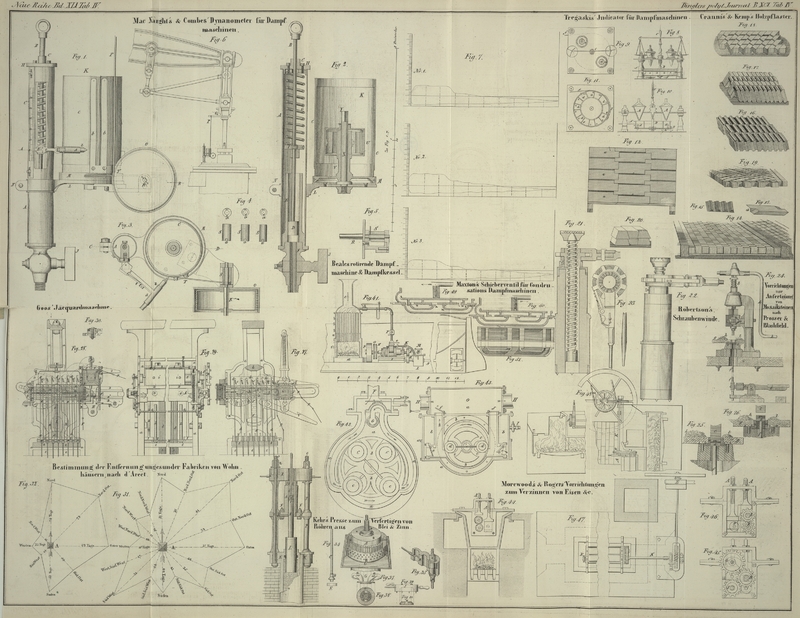

Schraubenpresse, welche in Fig. 24 in der

Seitenansicht abgebildet ist. Da diese Presse allgemein bekannt und ihre

Construction aus der Zeichnung deutlich zu ersehen ist, so bedürfen nur die für den

vorliegenden speciellen Zwek erforderlichen Vorrichtungen, welche in Fig. 25 und 26 im größern

Maaßstabe besonders gezeichnet sind, einer kurzen Beschreibung. Diese bestehen

zunächst aus einer nach der Form des zu pressenden Artikels gearbeiteten glatten

stählernen Form a, welche mit der Grundplatte der Presse

durch Schrauben senkrecht unterhalb der Spindel b so

verbunden ist, daß der an der Schraubenspindel befestigte Stempel c genau hineinpaßt. Der Boden d der Form ist beweglich und kann durch den Hebel e mittelst der Stange f beinahe aus der Form

a gehoben werden. Eine kleine, horizontal liegende,

hölzerne Tafel g ist um die Form a angebracht, um einen Vorrath des zu pressenden Thonmehls h aufzunehmen.

Das Pressen selbst ist höchst einfach. Der Arbeiter hebt nämlich zuerst, indem er den

Schraubenschwengel k mit der rechten Hand von sich

stößt, den Stempel c ganz aus der Form a (wie in Fig. 24), schiebt dann

mit der linken Hand mittelst eines löffelartigen Instrumentes das seitwärts der Form

auf der Tafel g aufgehäufte Thonmehl h lose in die Form, streicht die überflüssige Masse l, welche zur Seite liegen bleibt, ab und gibt dann die

Pressung. Diese darf nicht stoßweise, sondern nur nach und nach mit verstärkter

Kraft erfolgen, damit die eingeschlossene Luft entweichen kann, und wird so lange

fortgesezt, bis das eingefüllte Mehl bis auf etwa ein Drittheil seines Volumens

zusammengepreßt ist, wie Fig. 25 zeigt. Nächstdem

dreht der Arbeiter den Stempel c wieder aufwärts und

hebt, indem er seinen Fuß auf den Hebel e sezt, das

fertige Stük m ganz aus der Form, wie in Fig. 26 zu sehen ist.

Die aus diesem Thonmehl gepreßten Formtäfelchen werden dann, um Asche, Flamme und

Rauch abzuhalten, in Kapseln geschichtet, auf gewöhnliche Weise bis zur

Halbverglasung gebrannt und sind nächstdem, wenn sie unglasirt bleiben sollen, zum

Gebrauche fertig.

Gewöhnlich wird aber schon gleich beim ersten Brennen die Glasur aufgesezt, oder

auch in manchen Fällen die Masse so zusammengesezt, daß sie äußerlich in der Hize

verglaset und daher einer besondern Glasur nicht bedarf.

Durch Anwendung dieser neuen Fabricationsmethode wird nicht allein ein vollkommneres,

sondern auch ein wohlfeileres Fabricat erzielt. Alle Artikel, welche nämlich aus

derselben gefärbten Masse und in derselben Form gepreßt sind, haben nothwendig

dieselbe Größe, Farbe und denselben Härtegrad; sie sind vor dem Brennen durch und

durch troken, schwinden also nicht, und können unmittelbar nach dem Pressen in die

Kapseln gesezt werden, so daß jeder Beschmuzung derselben vorgebeugt wird. Der

Zeitverlust, den das langsame Troknen der Waare vor dem Brennen bei der bis jezt

üblichen Methode verursacht, so wie der dabei nothwendig entstehende Verlust durch

Bruch, wird beseitigt, und die dazu erforderlichen ausgedehnten Trokenräume werden

überflüssig. Ferner erlaubt diese Methode eine weit vortheilhaftere Mischung der

Erdarten, als nach dem gewöhnlichen Verfahren zulässig ist, wo man nur darauf sehen

muß, daß die Mischung gehörig plastisch bleibe.

Die durch Metalloxyde gefärbte Masse, aus welcher Minton

und Comp. die Mosaiksteine bilden, ist ziemlich dieselbe, welche Wedgwood zu dem Jaspisgut anwendete, und besteht aus

Thon-, Kiesel- und Baryterde. Die Steine sind daher durch und durch

gleichmäßig gefärbt, sehr hart und saugen nur im geringen Maaße Wasser ein. Beim

Zusammensezen der Masse und namentlich beim Brennen muß darauf gesehen werden, daß

die Waare nur in Halbfluß kommt, weil, wenn diese Gränze überschritten wird, das

daraus gefertigte Getäfel zum Gehen zu glatt seyn würde. Sollen dagegen die

Täfelchen zum Bekleiden der Wände dienen, so kann entweder die Verglasung weiter

getrieben oder auch eine besondere Glasur aufgesezt werden, wodurch allerdings der

Glanz der Farben ungemein erhöht wird. Große Pflasterziegel von quadratischer,

sechsekiger oder irgend einer andern beliebigen Form können auf dieselbe Weise durch

Anwendung von entsprechend gearbeiteten Formen gefertigt werden, nur reicht dann die

vorhin beschriebene Schraubenpresse nicht mehr aus, sondern man bedient sich dazu

einer Bramah'schen Presse.

Was die Verbindung der einzelnen Steine betrifft, so werden ezt, anstatt die zu

täfelnde Fläche vorher mit einer Cementlage zu überziehen und dann Stein für Stein

mühsam hineinzusezen und abzulothen, wie es Vitruv

vorschreibt, die einzelnen farbigen Steine, wie es das Muster erfordert, vorher auf

einer Tafel von Thonschiefer, Stein oder Holz mit dem Kopfende nach unten

zusammengesezt, wodurch sich eine ebene Oberfläche ohne Mühe von selbst herstellt.

Sobald ein angemessener Theil des Musters auf diese Weise gebildet ist, wird die

Rükseite mit feinem, in die Fugen der Steine eindringendem Roman-Cement

übergossen und dann eine Lage von gebrannten Dachziegeln in den noch flüssigen

Cement gedrükt. Der größern Festigkeit wegen können noch drei bis vier dergleichen

Ziegellagen in Cement aufgebracht werden. Auch kann man sich statt des

Roman-Cements, der aber unter allen Umständen vorzuziehen ist, des Gypsstuks

oder des Asphalts bedienen. Nachdem der Cement erhärtet ist, wird die figurirte

Tafel von dem Zurichtetische abgenommen und auf das in gewöhnlicher Art zugerichtete

Fundament gelegt. Diese Methode bietet zugleich das Angenehme, daß Kunstliebhaber

beliebige Muster mit leichter Mühe selbst zusammensezen können und nur das Hinlegen

der fertigen Platten dem Arbeiter verbleibt.

In der Versammlung der Civilingenieure zu London, am 25. April und 2. Mai d. I.,

legte Hr. Farey mehrere Exemplare von Ziegeln u. s. w.

vor, welche in der Prosser'schen Fabrik, in Birmingham,

nach der im Vorhergehenden beschriebenen Methode gefertigt waren. Ein aus

gewöhnlicher Ziegelerde von Staffordshire gepreßter scharfkantiger Ziegelstein von

den üblichen Dimensionen, einer reinen rothen Farbe und gleichartiger Textur, wog

6¾ Pfd. und sein specifisches Gewicht betrug 2,5. Derselbe war nicht

verglaset, sondern nur schwach gebrannt, und seine Dichtheit war eine Folge der

starken Pressung, die beiläufig 250 Tonnen oder 5000 Cntr. betragen haben soll. Nach

den Angaben von Blashfield hatte ein kleiner

sechsseitiger Ziegel von 3¼ Zoll Durchmesser und ⅜ Z. Stärke einem

Druke von 30 Tonnen oder 65,138 Pfd. preuß. widerstanden, ohne daß die Kanten

zerdrükt oder abgebrökelt waren. Dieß gibt auf jeden preuß. Quadratzoll eine Last

von 7556 Pfd. Ein anderer Stein von gleicher Form und Größe, aber 2⅛ Zoll

dik, trug eine Last von 35 Tonnen oder 75,994 Pfd. preuß., also auf jeden preuß.

Quadratzoll 8816 Pfd. Ein 9zolliger Klinker (stock

brick) widerstand mit Sicherheit einem Druke von 90 Tonnen, oder 195,413 Pfd.

preuß. Dieß gibt auf den preußischen Quadratzoll 5417 Pfd.Nach den Mittheilungen des Hrn. Fabriken-Commissionsrathes Brix, welcher im Laufe dieses Jahres eine Reihe

von Versuchen uͤber die ruͤkwirkende Festigkeit verschiedener

Steinarten anstellte, betrug nach einem Mittel aus zwei Versuchen mit der

festesten Sorte von joachimsthaler Klinkern die Belastung, bei der sich

feine Risse bemerkbar machten, auf den Quadratzoll 4058 Pfd.,

waͤhrend ein Gewicht von 6473 Pfd. auf den Quadratzoll den Stein

gaͤnzlich zerstoͤrte.

Die größten Platten, welche bis jezt auf die angegebene Weise gefertigt wurden, waren

34″ lang, 8″ breit und ½″ stark.

Tafeln