| Titel: | Ueber die Stahlfabrication in Yorkshire nebst einer Vergleichung der vorzüglichsten Stahlhütten Europa's; von Le Play, Berg-Oberingenieur. |

| Fundstelle: | Band 91, Jahrgang 1844, Nr. CXIV., S. 444 |

| Download: | XML |

CXIV.

Ueber die Stahlfabrication in Yorkshire nebst

einer Vergleichung der vorzuͤglichsten Stahlhuͤtten Europa's; von

Le Play,

Berg-Oberingenieur.

Aus den Annales des Mines, Tom. III. 3. Lief. 1843. durch Heßler's Jahrbuch fuͤr

Technik, Physik und Chemie Jan. 1844 S. 53.

Mit Abbildungen auf Tab.

VI.

Ueber Stahlfabrication in Yorkshire.

Die europäischen Stahlhütten zerfallen in zwei Hauptclassen, welche in Bezug auf die

Wichtigkeit der Production beinahe auf der nämlichen Stufe stehen, sich aber, was

die technischen und ökonomischen Bedingungen anbelangt, wesentlich von einander

unterscheiden. Die Hütten, welche Roh- oder Schmelzstahl erzeugen, beobachten

Verfahrungsarten, welche jenen, die auf dem Continent bei Fabrication des

Schmiedeisens im allgemeinen befolgt werden, ziemlich analog sind. Die Eisenerze,

welche in diesen Hütten verarbeitet werden, müssen mehrere besondere Eigenschaften

besizen, welche im höchsten Grade nur im Spatheisenstein sich vereinigt finden:

deßwegen finden sich die Hauptmittelpunkte der Rohstahlfabrication in der Nähe des

Vorkommens von Spatheisensteinen, und da diese Erze, so wie die verschiedenen

Producte, welche der Darstellung des Rohstahles vorausgehen, ausschließlich nur mit

vegetabilischem Brennstoff verarbeitet werden können, so ist die Stahlproduction in

den Hütten dieser ersten Kathegorie in jeder Gegend immer auch durch die

Brennstoffmenge beschränkt, welche die in der Nachbarschaft befindlichen Forste

liefern. In solcher Lage befinden sich vier Hauptgruppen von Stahlhütten, welche dem

Handel beiläufig zwei Drittel des auf dem Continente fabricirten Rohstahls liefern.

Die erste Gruppe bilden die zahlreichen, in Steiermark und Kärnthen um die

unerschöpflichen Lager von Eisenerz und Hüttenberg herumliegenden Hütten; die zweite

Gruppe ist die Rheingruppe, am Sieg, an der Mosel, an der Saar u. s. w. in der Nähe

des durch den Namen Stahlberg charakterisirten Lagers

gelegen. Die dritte Gruppe ist jene der Jser, die ihre Erze aus den Lagern von

Alleward und Saint-George d'Heurtières erhält, und die vierte Gruppe endlich

ist die Thüringer Gruppe, deren Hauptlager auch den Namen Stahlberg führt, und deren

Hütten alle in dem an Holz und Wasserkraft reichen Thüringerwald liegen.

Die Stahlhütten der zweiten Classe erzeugen Cementstahl, für welchen Schmiedeisen das

Hauptmaterial ist. Die Erzlager, welche zur Umwandlung in Cementstahl geeignetes

Schmiedeisen liefern, sind viel zahlreicher als die Erzlager für Rohstahl; man kann

die Zahl dieser Lager als unbegränzt betrachten. Dessen ungeachtet findet man, wenn

man bis auf den Ursprung des Eisens, welches in den Hauptgruppen der

Cementstahlhütten verarbeitet wird, zurükgeht, daß es noch ein beinahe

ausschließendes Privilegium einer geringen Zahl von Lagern der scandinavischen

Kette, des Urals und der Pyrenäen ist, den Stahlhütten, und nur gewissen

Stahlhütten, das Material zu liefern, welches sie ausschließlich mit Holzkohle

verarbeiten.

Da das Cementiren keinen Abgang an Grundmaterial bewirkt, so ist es nicht nöthig, daß

der Cementstahl so wie der Rohstahl in der Nähe der Erzlager erzeugt werde. Das

Schmiedeisen, welches sich vorzugsweise zur Cementstahlfabrication eignet, wird viel

theurer verkauft als die andern Eisensorten. Die Hütten, welche solches Eisen

erzeugen können, suchen daher die Production so weit zu steigern, als es die

Holzmittel der Gegend erlauben und es bleibt im allgemeinen kein Brennmaterial für

die Umwandlung des Eisens in Stahl mehr übrig. Das eigentliche Cementiren erfordert

zwar nur sehr wenig Brennmaterial; sehr beträchtlich ist aber der Brennstoffbedarf

bei den für die Stahlindustrie weit wichtigern und wesentlichen Arbeiten, durch

welche die rohen cementirten Stäbe in Handelsproducte umgewandelt werden. Noch zwei

andere wichtige Umstände erklären das Entferntliegen der Cementstahlhütten von der

Gegend, wo das in Stahl umzuwandelnde Eisen erzeugt wird. Es wird in dieser

Abhandlung dargethan werden, daß die mineralischen Brennstoffe bei gleicher

Heizkraft in der Cementstahlfabrication den vegetabilischen Brennstoffen entschieden

vorgezogen werden müssen. Würden die großen Eisenhämmer des Urals und Schwedens auch

über einen

unbeschränkten Brennstoffvorrath disponiren können, so würden sie sich in der

Verwandlung ihres eigenen Eisenerzeugnisses in Cementstahl doch nicht in so

günstigen Verhältnissen befinden, wie die auf den Steinkohlenbeken des westlichen

Europa befindlichen Hütten.

Die für die Cementstahlfabrication günstigsten Gegenden sind jene, welche durch

wohlfeile Communicationsmittel das Eisen aus Schweden oder Rußland beziehen können,

die reichlich mit mineralischem Brennstoff versehen sind, deren Akerbauverhältnisse

die Ansammlung einer bedeutenden Population von Arbeitern gestatten, die den Stahl

an Ort und Stelle zu den verschiedenen Geräthen, als Sensen, Sicheln, Feilen,

Raspeln, Sägeblättern und andern Schneidewerkzeugen u. s. w. verarbeiten und welche

ihren Producten einen großen Markt eröffnen können.

Der Theil von Yorkshire (Sheffield, Attercliffe, Morsborough u. s. w.), in welchem

die meisten Stahlhütten Großbritanniens concentrirt sind, vereinigt alle diese

Bedingungen im höchsten Grade in sich und steht hierin allen Theilen Großbritanniens

voran. Es fabricirt jezt Yorkshire 18mal mehr Stahl als das ganze übrige England

zusammen.

Verfahren bei der Cementstahlfabrication in Yorkshire. Der

Cementirofen hat seit anderthalbhundert Jahren in Gestalt und Dimensionen große

Modificationen erlitten; man hat die alten Oefen, in welchen auf einmal wenigstens

5000 Kil. (8930 Wiener Pfd.) Eisen behandelt wurden, nach und nach immer vergrößert

und in der lezteren Zeit hat man Oefen gebaut, welche bis 40,000 Kilogr. (71,440

Pfd.) Eisen aufnehmen können. Es scheinen hiebei aber die in Beziehung auf Oekonomie

und Bequemlichkeit der Arbeit entsprechendsten Gränzen überschritten worden zu seyn.

Viele Oefen nehmen nur 10,000–12,000 Kil. (17,860–21,432 Pfd.) auf,

und am liebsten baut man die Oefen, selbst in Hütten, wo es durchaus nicht an Arbeit

fehlt, für 15,000–20,000 Kilogr. (26,790 bis 35,720 Pfd.). Alle Oefen

bestehen aus zwei gleichen parallelopipedischen Cementirkästen, die durch den

Heiz- oder Feuerraum getrennt sind und beinahe an der ganzen Oberfläche von

den erhizten Gasen umzogen werden, welche nach langsamer Umkreisung der Kästen das

Ofengewölbe durch die am Anfange desselben angebrachten Oeffnungen verlassen.

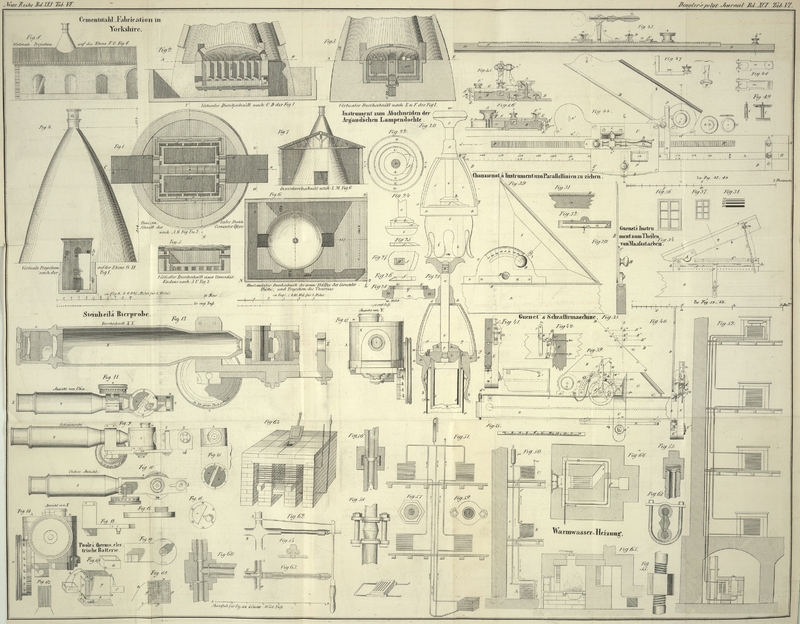

Cementirofen. — Die Fig. 1–8 zeigen die in

Yorkshire gebräuchlichste Einrichtung des Cementirofens, worin auf einmal 17,600

Kilogr. (31,433 Pfd.) cementirt werden, welcher alle Bedingungen zu einer guten

Cementation erfüllt und sich durch sehr geringen Brennstoffbedarf auszeichnet. Die Kästen sind

entweder aus feuerfesten Ziegeln oder aus sorgfältig zugehauenem quarzreichem

Sandstein gebaut, wozu die Materialien sich in Yorkshire im Ueberfluß finden. Die

verticalen Wände aus Sandstein sind gewöhnlich 0,153 Met. (5⅔ Wien. Zoll)

dik, und jene aus Ziegelsteinen sind aus zwei Reihen auf die schmale Seite

gestellter Ziegeln zusammengesezt und haben in ihrer ganzen Dike nur 4″

3″′. Die horizontale Mauer, welche den Boden der Kästen bildet, ist

gewöhnlich um die Hälfte diker als die verticalen Wände. Bei den Kästen und Ziegeln

ist sie aus drei Lagen auf die breite Fläche gelegter Ziegeln gebildet und die

Bindung ist durch eine dünne Schichte feuerfesten Thons hergestellt.

Indem ich die Cementirkästen von Oefen sehr verschiedener Dimensionen verglich,

zeigte sich, daß sich diese Dimensionen nach einem einfachen Gesez aus der bei jeder

Operation verarbeiteten Eisenmenge ergeben. Ferner habe ich constatirt, daß

erfahrene und gewandte Arbeiter, ohne den Erfolg der Operation aufs Spiel zu sezen,

das Volumen des in jeden Kasten eingetragenen Eisens bis auf 36/100 des ganzen

Kastenvolums treiben können. Die längste Dimension des inneren leeren Raumes der

Kästen (ich will sie die Länge heißen) ist immer horizontal und ihr Kubus ändert

sich in gleichem Verhältniß mit dem Gewichte der Beschikung (des Einsazes) oder mit

dem Volum des Kastens, so daß die für 10,000 Kilogr. (17,860 Pfd.) Beschikung

gewöhnliche Länge von 2,8 Met. (8,84 Wien. Fuß) für eine Beschikung von 17,600

Kilogr. (31,433 Pfd.) auf 3,353 Met. (10,59 Fuß) steigt. Man entfernt sich zwar

manchmal etwas von dem Geseze, und das geschieht in dem Falle, wo die zu

cementirenden Stangen eine bestimmte Länge haben sollen. Die Dike des Kastens (so

heiße ich die geringste Dimension des innern Kastenraumes) ist bald vertical, bald

horizontal, varirt aber unter allen Dimensionen am wenigsten; sie bleibt gewöhnlich

zwischen 0,70 und 0,90 Met. (26″ 3″′ und 33″

8″′). Bei Oefen, wo die Beschikung 24,000 Kilogr. (42,864 Pfd.) nicht

überschreitet, ändert sich diese Dimension noch etwas, wie die Kubikwurzel aus der

Beschikung, und über diese Gränze hinaus wächst sie in einem etwas geringern

Verhältniß. Ueberhaupt hat auch die vorerwähnte Vergleichung einer großen Zahl von

Cementiröfen zu folgenden empirischen Formeln geführt, nach welchen man sehr

annäherungsweise die Dimensionen der Cementirkästen für Oefen bestimmen kann, in

welchen die Beschikung zwischen 10,000 und 24,000 Kilogr. wechselt. In diesen

Formeln bedeutet P die ganze Beschikung in Kilogrammen

und v, l, e, stellen das innere Volum, die Länge und

Dike der Kästen vor: v = 0,000178 Kubikmet. × P; l = 0,13 Met. ×

P; e = 0,032

Met. × P1 Meter betraͤgt 3,16 Wien. Fuß..

Für den dargestellten Ofen ist: v = 3,138 Kubikmeter; l = 3,41 Meter; e = 0,86

Meter, und bei einem Ofen für 10,000 Kilogr. Beschikung ist v = 1,764 Kubikmet.; l = 2,80 Met.; e = 0,70 Meter.

Cementirkästen.— Auf die sechs rechtekigen

Außenflächen jedes Kastens wirken, mit Ausnahme der Stüzungspunkte, die vorzüglich

an der untern Fläche unerläßlich sind, die Flammen ein. Diese leztere Fläche ruht

auf massiv gemauerten, im Durchschnitt vierekigen Pfeilern, welche zwischen sich

leere, auf der Länge der Kästen perpendiculäre Räume der nämlichen Gestalt

lassen.

In dem dargestellten Ofen, dessen Cementirkästen aus quarzreichem Sandstein gebaut

sind, haben die massiven Pfeiler oder Stüzen und die Canäle zwischen denselben 0,229

Meter (8,6 Zoll) Seite. Die verticalen Wände der Kästen sind durch sechs kleine

Zwischenwände gestüzt, Fig. 1, welche 0,114 Met.

(4,3 Zoll) dik und zwischen den Kästenwänden und der äußern Ofenmauer nach der

ganzen Höhe der Kästen emporgeführt sind. Sieben andere Scheidewände Fig. 1, 2 und 3 sind zwischen den zwei

Kästen über dem Heizraume angebracht, und manchmal geht die mittlere Scheidewand,

welche diker ist als die andern, bis unter das Niveau des Rostes hinab und theilt

den Heizraum in zwei Abtheilungen. Bei den aus Baksteinen gebauten Oefen haben die

massiven Pfeiler oder Stüzen und die Canäle unterhalb den Kästen gewöhnlich 0,114

Meter (4,2 Zoll) Breite oder die mittlere Ziegeldimension. Die Stüzungen oder

Streben sind aus zusammengefügten, mit der schmalen Seite in die äußere Ofenmauer

eingesezten Ziegeln gebildet; sie sind rautenförmig angeordnet und in der nämlichen

Horizontallinie durch zwei Ziegellängen abgesondert.

Heizraum. — Die zwei Cementirkästen stehen in dem

nämlichen Niveau und symmetrisch gegen den sie trennenden Heizraum, der immer eben

so lang ist wie die Kästen. Die Breite c dieses

Heizraums oder der Zwischenräume zwischen zwei Kästen varirt mit dem Gewicht der

Beschikung (des Einsazes) nahe nach der Formel c =

0,0176 Met. × P, die aber nur in den

Fällen genaue Resultate gibt, wo der Einsaz zwischen 13,000 und 24,000 Kilogr.

(23,218–42,864 Pfd.) beträgt. Für Oefen von größeren Dimensionen ist der Coefficient kleiner und

für kleinere Oefen wächst er. Für den dargestellten Ofen gibt die Formel und die

Beobachtung für den Heizraum die Breite von 0,458 Met. (17,2 Zoll). Die fünf

Schmiedeisenstangen haben bei 0,033 Met. (14½ Linien) im Gevierte; sie werden

von fünf gußeisernen Querstangen oberhalb des Aschenfalls getragen, der dieselbe

Breite wie der Heizraum hat und etwa 0,73 Met. (27,5 Zoll) lang ist. Die obere

Fläche der Stangen liegt 0,381 Met. (13,3 Zoll) tiefer als der Untertheil der unter

den Kästen angebrachten Canäle. An den zwei entgegengesezten Ofenwänden sind nach

der Achse des Heizraumes zwei 0,458 Met. (17,2 Zoll) breite und 0,305 Met. (11,4

Zoll) hohe Oeffnungen angebracht, deren Schwelle 0,305 Met. (11,4 Zoll) über den

Roststangen liegt. Diese Oeffnungen dienen zum Aufgeben der Steinkohlen auf den Rost

und sind während der Arbeit durch gußeiserne Thüren verschlossen.

Die Umhüllung (äußere Ofenmauer), welche die Kästen und den Heizraum einschließt, ist

aus vier verticalen Mauern gebildet, welche von zwei gedrükten und in einem

Klosterbogen vereinigten Gewölben bedekt sind. Die Gestalt und Dimensionen dieser

Umhüllung hängen innig mit den Dimensionen der Kästen und des Herdes zusammen. Die

verticalen Wände stehen von den äußern Flächen der Kästen 6 Zoll ab und die Gewölbe

nehmen genau im Niveau der obern Fläche der Kästen ihren Anfang; ihre Höhe wechselt

von 0,86–1,01 Meter (2 Fuß 8 Zoll bis 3,19 Fuß). Bei dem abgebildeten Ofen

beträgt sie 0,91 Met. (2 Fuß 10 Zoll). Diese Höhe ist nöthig, damit die Arbeiter,

wenn sie die Kästen beschiken oder den Stahl herausnehmen, im Ofen bequem

manipuliren können. Der innere leere Raum des Ofens ist demnach rechtekig und mißt

an der dem Heizraume parallelen Seite 4,01 Met. (12,77 Fuß) und an der gegen den

Heizraum senkrechten Seite 3,5 Met. (11 Fuß). Am Anfange der Gewölbe sind immer

sechs Oeffnungen angebracht und zwar zu drei auf den zwei entgegengesezten Seiten

des Ofens Fig.

3. Durch die zwei größten, in der Achse des Ofens und über den

Eintragthüren angebrachten, begeben sich die Arbeiter in den Ofen, und die vier

kleineren, welche symmetrisch vor den kleinen Außenseiten der Kästen angebracht

sind, dienen zum Eintragen der Eisen- und zum Herausnehmen der Stahlstangen.

Alle diese Oeffnungen sind während des Cementirprocesses durch Wände aus Ziegeln und

Lehm hermetisch verschlossen. Zwei noch kleinere vierekige Oeffnungen Fig. 5 von

wenigstens 0,114 Meter (4,3 Zoll) Seite sind an beiden Seiten des Ofens etwa in der

Mitte der Höhe der Cementirkästen angebracht; sie sind die Enden (Ausmündungen)

kleiner Canäle, durch

welche der Arbeiter während des Ganges der Operation zu verschiedenen auf einander

folgenden Zeitpunkten aus den Cementirkästen Probestäbe ziehen kann, die gleich beim

Beschiken der Kästen eigens zu diesem Ende mit eingesezt wurden. Nach diesen Stäben

beurtheilt man das Fortschreiten des Cementirens und erkennt den Moment, wo dasselbe

beendigt ist. Nachdem die Flamme die Cementirkästen umzogen hat, tritt sie aus dem

Heizraum durch acht Oeffnungen Fig. 1, 2 und 3 aus, wovon jede der vier

verticalen Wände dieses Heizraumes zwei enthält. Diese Oeffnungen, welche die Flamme

gleichmäßig vertheilen, sind in gleichem Niveau mit der oberen Fläche der Kästen, am

Anfange des Gewölbes angebracht, sind vierekig von 0,153 Meter (5⅔ Zoll)

Seite und stehen durch Canäle von dem nämlichen Durchschnitt mit sechs verticalen

vierekigen Schornsteinen (von 0,204 Meter oder 7½ Zoll) Seite in Verbindung,

die sich bis auf einige Zolle unter dem Niveau des Gewölbes erheben.

Ein großer Thurm, Fig. 1, 2, 3 und 4, auf festem Fundamente stehend, und aus gewöhnlichen Ziegeln gebaut,

führt die aus den kleinen Schornsteinen hervorkommenden Gase in die äußere Luft. Er

hat eine beinahe conische Gestalt und sein horizontaler Durchschnitt ist kreisrund.

Seine Hauptdimensionen, die in jeder Hütte anders sind, waren bei dem dargestellten

Ofen folgende: äußerer Durchmesser am Boden 8,08 Meter (25,83 Fuß); Mauerdike am

Boden 0,53 Meter (19¾ Zoll); innerer Durchmesser der oberen cylindrischen

Ausmündung 0,52 Meter (19,5 Zoll); Mauerdike daselbst 0,11 Meter (4,1 Zoll);

Erhöhung des conischen Theiles über den Aschenfall 11,05 Meter (34,91 Fuß); Höhe des

cylindrischen Theils 1,22 Meter (3,85 Fuß); Höhe des ganzen Thurmes 12,27 Meter

(38,76 Fuß).

Der Durchmesser des Thurmes unten am Boden ist immer durch die Bedingung bestimmt,

daß der Thurm den Ofen und dessen Schornsteine einschließen muß. Der Raum zwischen

dem Ofen und dem Thurm ist bis zur Höhe, wo das Gewölbe anfängt, mit gewöhnlichem

Mauerwerk ausgefüllt, Fig. 1, 2 und 3. An entgegengesezten

Seiten führen nach der Richtung der Achse des Heizraumes durch den Thurm zwei 1,83

Meter (5,78 Fuß) breite Gänge, Fig. 1, 2 und 4, die unten im Niveau des

Aschenfalls ihren Anfang nehmen und 1,52 Meter (4,8 Fuß) über den Boden hinaus sich

erheben; ihre ganze Höhe beträgt 3,43 Meter (10,77 Fuß).

Die Cementiröfen stehen theils isolirt, theils sind ihrer 2 bis 5 in einer einzigen

Hütte vereinigt. Gewöhnlich enthält eine Hütte zwei Oefen, und die dargestellte gehört unter jenen, die

ich gesehen habe, zu den am besten eingerichteten.

Die zwei Oefen sind in einer und der nämlichen rechtekigen 32,62 Meter (73,07 Fuß)

langen und 10,52 Meter (33,24 Fuß) breiten Halle Fig. 6, 7 und 8 vereinigt. Vor den

Heizthüren und nach der Richtung der großen Achse der Halle sind Gräben angebracht,

welche die nämliche Breite haben, wie die durch den Thurm zum Ofen führenden Gänge,

und sich in das Atelier hinein 1,22 Meter (3,85 Fuß) über die Grundmauer dieses

lezteren hinaus erstreken. Man läßt zwischen den Mauern der Halle, zwischen den

Grundmauern des Thurmes und den Gräben, Durchgänge von 3,85 Fuß.

Die Halle oder Hütte ist innerlich so hoch, daß die Arbeiter leicht manipuliren und

die zur Umwandlung in Stahl bestimmten Eisenstangen aufrecht an die Wand stellen

können. Ein großes Thor gestattet den Wägen in die Mitte der Halle zu fahren, um das

sonst nöthige Uebertragen der Stangen, von den Wägen in die Halle hinein und aus der

Halle zu den Wägen hinaus, zu ersparen. Man muß deßwegen zwischen den Oefen einen

beträchtlichen Raum belassen, der übrigens auch noch nöthig ist, um die

Eisen- und Stahlstangen zu wägen, die Eisenstangen zu gehöriger Länge

zuhauen, die für jede Post erforderliche Quantität Steinkohlen deponiren und endlich

um alle beim Cementirproceß selbst nöthigen Manipulationen bequem ausführen zu

können.

In der Umgebung von Liverpool und Bristol fand ich nach einem ganz andern Principe

construirte Cementiröfen. Die Cementirkästen, der Heizraum, die Canäle und die

äußere Ofenmauer sind genau wie bei den Oefen in Yorkshire angeordnet; der

Unterschied liegt vorzüglich darin, daß das die äußere Ofenmauer bedekende Gewölbe

beweglich ist und daß der Luftzug durch eine Esse erzeugt wird. Das Gewölbe bildet

immer einen Klosterbogen, ist aber viel gedrükter wie bei den Oefen, von denen

vorher die Rede war; dessen Höhe varirt kaum zwischen 0,40 und 055 Meter (15 und 20

Zoll). Die Baksteine, aus welchen dieses Gewölbe gebildet ist, ruhen auf einem

vierekigen gußeisernen Rahmen, der selbst wieder von vier kleinen Rädern getragen

wird, die nach Bedarf auf parallelen Eisenschienen hinbewegt werden können, so daß

man um die Kästen zu entleeren, das Gewölbe leicht zur Seite schieben kann. Bevor im

Ofen Feuer gegeben wird, bringt man das Gewölbe wieder über denselben und lutirt den

Raum zwischen dem fixen und beweglichen Theil mit Lehm.

Die Esse hat immer ihr eigenes, von jenem der Oefen unabhängiges Fundament und die Oefen,

gewöhnlich zwei an der Zahl, sind symmetrisch zu beiden Seiten dieser Esse

angeordnet. Die durch die Verbrennung erzeugten Gase treten durch eine im Centrum

des Obertheils des beweglichen Gewölbes angebrachte Oeffnung aus und gelangen durch

einen horizontalen fixen Fuchs (Canal), der oberhalb des Ofens an eisernen, am

Dachstuhl der Hütte befestigten Stangen hängt, in die Esse. Bei dieser Einrichtung

suchen die Verbrennungsgase unmittelbar aus dem Herd in den Fuchs zu treten, ohne

die Kästen zu umziehen und am Umfange zu erhizen. Dem wird dadurch begegnet, daß der

Zwischenraum zwischen den Kästen über dem Heizraume durch eine horizontale, im

Niveau des obern Randes der Kästen angebrachte Scheidewand abgesperrt ist, so daß

die Flamme gezwungen ist, in dem 0,153 Meter (5⅔ Zoll) breiten Raum zwischen

den Kästen und der äußeren Ofenmauer zu circuliren; ferner verzögert man den

Austritt der Flamme auch durch Verminderung der Weite der im Niveau des obern Randes

der Kästen befindlichen Canäle um etwa 0,038 Meter (1½ Zoll). Die Esse

erzeugt im Ofen immer, ausgenommen beim Anheizen, einen überschüssigen Zug: man

regulirt den Zug nicht, wie bei den Oefen in Yorkshire, durch Einwirkung auf den

Rost, sondern durch Aufmachen einer Oeffnung am horizontalen Fuchs, welche einer um

so größern Menge Luft den Eintritt gestattet, je mehr man den Vortheil der

Lebhaftigkeit des Verbrennens beschränken will.

Diese Bauart scheint mir in mehrfacher Beziehung vortheilhaft: sie gestattet ein

leichtes Beschiken und Entleeren der Kästen und eine leichte Führung des Feuers;

obgleich sie viel Guß- und Schmiedeisen zu Armirungs- und

Befestigungstheilen fordert, was beim andern System nicht nöthig ist, so kommt die

erste Anlage doch nicht so beträchtlich theurer, wie es den Anschein hat. Der

Brennstoffbedarf ist etwas geringer, vorausgesezt daß die Arbeiter bei Regulirung

des Feuers und beim Aufgeben des Brennstoffes auf den Rost die gehörige

Aufmerksamkeit verwenden. Ich halte überhaupt dafür, daß man überall einem solchen

Ofen den Vorzug vor den Oefen in Yorkshire geben müsse, wo die Handarbeit wohlfeil

und wo nur mit kleinen Eiseneinsäzen gearbeitet wird. In einer Cementstahlhütte

müssen überdieß noch vorhanden seyn: ein Amboß, Kaltmeißel und Hämmer, um die

Eisenstangen zuhauen zu können; Waagen zum Wägen des Eisens und Stahles;

Schiebkarren zum Zuführen der Kohlen aus dem Hof zum Ofen; Schaufeln, Schürstangen,

gerade und krumme, zur Versorgung und Reinigung des Rostes.

Hauptmaterialien und Brennstoff. — Von der guten

Wahl dieser Materialien hängt vorzüglich der gute Erfolg bei der Cementstahlfabrication ab. Auch

die vervollkommnetste Manipulation könnte das nicht ersezen, was dem Eisen an

Qualität abginge.

In dieser Beziehung dienen den Arbeitern unzählige, seit 200 Jahren gesammelte

Erfahrungen zur Richtschnur, und man kennt seit langer Zeit genau die Qualitäten der

verschiedenen in Yorkshire angewendeten Eisensorten. Dennoch gelang es bis auf den

heutigen Tag nicht, diese Kenntnisse, welche den Arbeitern täglich bei Ausübung

ihrer Kunst wohl zu statten kommen, und welche allein die Grundlage zu einer

vollständigen Theorie der Stahlfabrication bilden können, in das Gebiet der

Wissenschaft einzureihen. Unter den Hindernissen, welche die Gelehrten bei ihren

Studien dieser Art zu überwinden haben, gehört vorzüglich der Umstand, daß die

Künstler und Arbeiter aller Arten im allgemeinen so schwer zur Mittheilung ihrer

Erfahrungen zu bewegen sind, und daß es namentlich bei den Industriellen in

Yorkshire zum System geworden, keine solchen Mittheilungen zu machen. Diejenigen,

welche den commerciellen Theil der Stahlfabrication dirigiren, sind zwar liberaler;

ihnen fehlt aber wieder die technische Richtung des einfachen Arbeiters, welche, um

Aufschluß über die Operationen geben zu können, unentbehrlich ist. Ferner ist es für

den Gelehrten sehr schwer, sich in die Sprache der Arbeiter zu finden, z. B. in

manchen Fällen herauszubringen, was der Arbeiter mit dem Ausdruk gesundes, starkes,

hartes Eisen u. s. w. für Qualitäten bezeichnen will. Und was diese leztere

Schwierigkeit noch sehr erhöht, ist der Umstand, daß die nämlichen Ausdrüke bei

zwei, bei verschiedenen Zweigen der Stahlfabrication beschäftigten Arbeiten nicht

immer die gleiche Bedeutung haben. Endlich muß man sich, um zu Resultaten zu

gelangen die Zutrauen verdienen, gegen die ungenauen Beobachtungen der Arbeiter und

gegen die gewöhnlich übertriebene Schäzung der Wichtigkeit gewisser Eigenschaften

der Materialien gehörig zu schüzen wissen.

Uebrigens sind die Fragen, die Wahl des zu verarbeitenden Eisens betreffend, so

äußerst zusammengesezt, daß ihre ausführliche Lösung ein Buch füllen würde; ich kann

mich daher hier nur auf die Mittheilung der Hauptthatsachen beschränken, welche

durch lange fortgeführte Untersuchungen und in Folge verschiedener günstiger

Umstände bereits constatirt sind.

Eigenschaften des Eisens. — Alles Eisen des

Nordens, welches von den Stahlfabrikanten gesucht wird, zeichnet sich durch eine

körnige (grenue), dichte Structur und durch eine

glänzende bläulich grüne Farbe, die etwas an jene des Zinkes erinnert, aus. Ziemlich

oft findet man im Querdurchschnitt einer Stange diesen Typus in allen Uebergängen

vor einer deutlich ausgesprochenen blättrigen (lamellaire)

und seltener vor einer faserigen (fibreuse) Structur

vorherrschend. Im lezteren Fall ist der Bruch der in der Kälte angehauenen Stangen

kein nahe ebener, sondern sie reißen in Fibern auseinander, die aus einer Menge

neben einander liegenden Blätter zusammengesezt erscheinen. Diese Blätter sind an

der Oberfläche matt weiß, etwas silberartig, und ihr in Folge des in der Kälte

bewirkten Zerbrechens verdrehter Schnitt zeigt einen seidenartigen Reflex nach Art

desjenigen, welchen unter gleichen Umständen raffinirtes Kupfer zeigt. Es ist sehr

schwer, die Stangen kalt zu zerbrechen, selbst dann, wenn sie mit dem Stahlmeißel

stark angehauen sind. Die wesentliche Eigenthümlichkeit dieser Eisengattung ist, daß

sie bei gehöriger Behandlung ein Product gibt, das im höchsten Grade die guten

Eigenschaften des Stahles besizt, d. h. durch Härten eine sehr große Härte und durch

Poliren einen sehr lebhaften Glanz erhält, sich leicht schweißen läßt, einen hohen

Grad von Elasticität besizt und oft ins Feuer gebracht werden kann, ohne daß sie

wieder zu gewöhnlichem Schmiedeisen wird. Alle diese Eigenschaften scheinen im

innigen Zusammenhang mit der Beschaffenheit der Erze zu stehen, von welchen das

Eisen herkömmt: denn als ich dem Ursprung der Eisengattungen, die ich als vorzüglich

gesucht bezeichnete, nachforschte, zeigte es sich, daß sie alle von einer sehr

beschränkten Zahl von Magneteisensteinlagern herkommen. Die Güte und Qualität des

aus dem Eisen erzielbaren Fabrikates bestimmt dessen Rang und zum Theil dessen

commerciellen Werth. Man begreift, daß dieß so seyn müsse, weil die

Fabricationskosten bei jeder Beschaffenheit des Eisens die nämlichen bleiben, und

der Verkaufspreis der Fabricate mit der Vorzüglichkeit des sie liefernden Materials

wächst. Eine zweite sehr wichtige Eigenthümlichkeit des Eisens ist Continuität aller

Elemente der Masse. Mängel in dieser Beziehung äußern sich während der

aufeinanderfolgenden Operationen der Stahlbereitung mehr oder weniger schnell, je

nach der Qualität des Eisens und der Beschaffenheit der besagten Operationen. Das

allgemeinste und entscheidenste Anzeichen liefert das Aussehen der rohen Stangen,

nachdem sie der Cementation unterworfen wurden. Diese Stangen müssen ihre

ursprüngliche Form behalten; ihre Oberfläche kann mit einer großen Zahl kleiner

Bukeln bedekt seyn, welche von einem Gase erzeugt zu werden scheinen, welches in der

Eisenmasse frei wird, sobald diese im Ofen einen gewissen Grad von Weichheit

angenommen hat; es ist aber wesentlich, daß diese Art von Blattern oder Blasen sehr

klein (kleiner als 1 Centimeter oder 4,5 Linien) und daß sie beinahe gleichmäßig

über der ganzen Oberfläche der Stangen vertheilt sind. Große Blasen und vorzüglich

große, auf der Stange unregelmäßig zerstreute Spalten und Sprünge sind eines der sichersten

Anzeichen von Mangel an Continuität. Die Fabrikanten pflegen diese Mangelhaftigkeit

mit der Redensart, das Eisen hat keine Körper oder ist nicht gesund u. s. w., zu

bezeichnen.

Diese Eigenthümlichkeit ist nicht etwa unabhängig von der Beschaffenheit der

Eisenerze: denn sie entwikelt sich bei aus verschiedenen Erzen dargestelltem Eisen,

wenn dieses auch auf ganz gleiche Art behandelt wird, in verschiedenem Grade. Es ist

jedoch leicht zu erweisen, daß auch die geringsten Nüancirungen und Modificationen

in der metallurgischen Behandlung derselben Erze zur Hervorrufung deutlich

ausgesprochener Verschiedenheiten in der Qualität des Eisens hinreichen. Die

außerordentliche Verschiedenheit des Preises, die zwischen den besten Fabrikzeichen

(Fabriksftempeln) Schwedens, Norwegens und Rußlands herrscht, scheint vorzüglich von

der erwähnten Eigenschaft der Continuität abzuhängen, und wenn man mit

Aufmerksamkeit die Manipulationen verfolgt, die in den verschiedenen Werkstätten mit

dem rohen Cementstahl vorgenommen werden, so begreift man augenbliklich, warum die

Fabrikanten auf die besagte Eigenschaft einen so hohen Werth legen. Die Erfahrung

lehrt, daß die Wände großer während des Cementirens entstandener Risse nur mit

großer Schwierigkeit durch fleißiges Gerben des Rohstahls vor seiner Verarbeitung

wieder vereinigt werden können. Sehr oft bleiben an den Stellen, wo die Risse

vorhanden waren, Unterbrechungen der Continuität, welche sich gewöhnlich durch graue

oder schwarze Fleke ankündigen. Diese Fleke, welche an der Oberfläche gegerbter

Stangen, selbst an roh bearbeiteten Objecten (Schneidewerkzeugen, Feilen u. s. w.)

nicht sichtbar sind, kommen doch bei der lezten feineren Bearbeitung (Poliren u. s.

w.) zum Vorschein, so daß man erst dann die Objecte als zum Ausschuß gehörig

erkennt, nachdem die ganze Arbeit umsonst an ihnen verschwendet worden.

Es gibt gewisse Eisensorten, welche im höchsten Grade die Neigung, zu Stahl zu

werden, besizen, und einen so brüchigen mit fehlerhaften Stellen versehenen Stahl

geben, daß wenigstens ⅓ der daraus verfertigten Objecte unter den Ausschuß

kommen muß. Die englischen Eisensorten, die man jezt in Yorkshire anwendet,

empfehlen sich gewöhnlich durch ihre vollkommene Continuität, und aus diesem Grunde

werden sie von den Stahlhütten zu gewissen Zweken gesucht, obgleich sie in Betreff

der Neigung zu verstählen den gemeinsten schwedischen und russischen Eisenzeichen

nachstehen.

Unter den übrigen Eigenschaften, welche die Fabrikanten von dem zu Stahl bestimmten

Eisen verlangen, will ich noch die Einförmigkeit in der Textur herausheben. Die

Stahlfabrikanten haben

mir oft Stangen als gleich gut zur Stahlerzeugung bezeichnet, wovon einige eine

halbblättrige, andere eine körnige und wieder andere eine dichtkörnige Structur mit

Uebergang ins Faserige und Sehnige zeigten; es ist aber immer vortheilhaft, wenn die

Structur in der ganzen Ausdehnung der Stange die nämliche ist. Im entgegengesezten

Fall erfahren die verschiedenen Partien der Stange während des Cementirens einen

verschiedenen Grad der Verstahlung, was nachher, um Stahl von einem bestimmten Grad

der Homogeneität zu erhalten, ein desto längeres Gerben nöthig macht, und somit die

Erzeugungskosten beträchtlich vermehrt.

Gestalt und Dimensionen der Eisenstangen. — Die zu

Stahl bestimmten Eisenstangen haben, mit Ausnahme einzelner Fälle, immer eine platte

Form, welche bei gleich großem Querschnitt der Stange sich der Cementation viel

besser fügt, als die quadratische oder runde. Die Stangen müssen stets eine ziemlich

beträchtliche Dike haben, damit die Kästen möglichst viel Eisen fassen; nur in

einzelnen Fällen weicht man von dieser Regel ab. Der Durchschnitt der Stangen

beträgt selten weniger als 6 Quadratcentimeter (2½ Quadratzoll) und steigt

oft bis auf 20 Quadratcentimeter (7½ Quadratzoll). Die Dike wechselt

gewöhnlich zwischen 0,008 und 0,020 Meter (3,6 und 9 Linien) und die größte

Dimension varirt zwischen 0,06 Meter (2¼ Zoll) und 0,140 Meter (5¼

Zoll).

Cementirpulver. — Mehrere Fabrikanten haben mich

versichert, daß die in den verschiedenen, über Stahlfabrication handelnden

Schriften, selbst in englischen Technologien, angegebenen Cementirpulver nie

allgemeine Anwendung fanden. Das einzige Reagens, das ich mit dem Eisen in die

Cementirkästen einsezen sah, ist Holzkohle, theils in Pulverform und theils als

kleine Stüke, deren Volum selten 2 Kubikcentimeter (9 Kubiklinien) übersteigt. Diese

Kohle wird aus den Aesten und Abfällen des in einem Umkreis von 35 Kilometer (etwa

½ deutsche Meile) um Sheffield geschlagenen Bauholzes, vorzüglich Eichenholz

bereitet. Die Kohle kömmt schon sehr verkleinert in den Hütten an und wiegt in

diesem Zustande 325 Kilogramme (?) (580 Pfd.) per

Kubikmeter (31,5 Kubikfuß); 100 Kilogramme (178½ Pfd.) kosten im Mittel 5,40

Frcs. Man hat oft, aber immer ohne guten Erfolg, versucht, die von einer

vorhergehenden Operation übrig gebliebene Kohle nach vorgenommenem Ausglühen als

Cementirpulver anzuwenden. Gewöhnlich vermengt man mit neuer frischer Kohle ¼

alter wieder ausgeglühter, und vermindert so etwas die Kosten, ohne die Kraft des

Cementirpulvers merklich zu verschlechtern.

Brennstoff zum Heizen der Oefen. — In Yorkshire wird nur allein

Steinkohle angewendet, sowohl beim Cementiren, als bei den übrigen Zweigen der

Stahlarbeit. Man gibt den gasreichen Kohlen, die im Feuer, ohne zu schmelzen,

zusammenbaken, den Vorzug und wendet ein Gemenge des Kohlenkleins und der Fragmente

an, die nach dem Aussuchen und Ausscheiden der großen Stüke zurükbleiben, wovon 100

Kilogr. 1–1,12 Frcs. kosten. Man könnte auch Kohlenklein schlechterer

Qualität, welches, in die Hütte gestellt, kaum 0,50 Frcs kosten würde, anwenden, man

würde hiedurch aber, ohne Vortheil, die Leitung des Processes nur verwikelter machen

und die beim Ankauf des Brennstoffes erzielte Ersparung würde durch die größere

Dauer des Processes und die Unregelmäßigkeit des Feuers aufgewogen werden. Eine

Kohlensorte, die mir als zum Heizen der Cementiröfen recht anwendbar bezeichnet

wurde, gab bei der Analyse in 1,000 Theilen 0,369 gasförmige Stoffe, 0,567

Kohlenstoff und 0,064 etwas eisenhaltige Asche.

Personal einer Cementstahl-Hütte. Die Führung eines

Cementirofens fordert zwei Leute, deren Arbeit in der Vorbereitung der Eisenstangen,

im Beschiken und Entleeren der Cementirkästen, und in der Leitung des Feuers während

der ganzen Operation besteht. Die Führung eines einzigen Ofens füllt die Zeit zweier

Arbeiter nicht aus; gewöhnlich können drei Arbeiter zwei Oefen in vollstem Gange

erhalten.

Beschikung des Ofens. Zuerst hauen die Arbeiter die zu

cementirenden Eisenstangen zu entsprechender Länge zu, indem sie dieselben 0,051

Met. (nahe 2 Zoll) kürzer machen als die Kästen lang sind. Ohne diese Vorsicht

würden die Stangen, die sich in der Hize stärker ausdehnen als die steinernen

Kästen, diese lezteren sicherlich zerreißen. Wenn ein Ofen nach gehöriger Abkühlung

und etwaiger Vornahme nöthig gewordener Reparatur frisch beschikt werden soll, so

begibt sich ein Arbeiter in denselben hinein, während ein anderer außerhalb das

Eisen und das Cementirpulver zulangt. Es wird dann auf den Boden des Cementirkastens

eine 0,08 Met. (3 Zoll) dike Schichte des Cementirpulvers und auf diese werden

hernach auf zwei verschiedene Arten abwechselnde Lagen von Eisenstäben und

Cementirpulver eingetragen. Entweder man legt die Stangen horizontal und auf die

breiteren Flächen neben einander und trennt sie durch 0,08 bis 0,015 Met.

(4–7 Linien) dike Kohlenschichten, oder man legt die Stangen horizontal auf

die schmäleren Flächen und trennt sie dann nur durch einige Millimeter (1–2

Linien) dike Cementirpulver-Schichten. Jede horizontale Eisenstangenlage wird

von der nächsten durch eine etwa 0,01 Met. (4½ Linien) dike

Cementirpulver-Schichte getrennt. Die Stangenstüke werden sorgfältig mit den

Enden an einander

gelegt und es wird bei der Einschichtung der Stangen und des Cementirpulvers darauf

gesehen, daß der von dem Eisen eingenommene Raum möglichst groß sey.

Wenn man bis zur Höhe der vier vorn erwähnten Seitenöffnungen gekommen ist, so legt

man daselbst Stangenstüke in der Art ein, daß man sie leicht herausziehen und nach

denselben den Fortschritt des Cementirprocesses beurtheilen kann. Den Schluß des

Einsazes bildet immer eine 0,08 Met. (3 Zoll) dike Lage des Cementirpulvers, welche

bis einige Centimeter (1–1½ Zoll) unter den obern Rand der

Cementirkästen reicht, und die Kästen werden nachher durch ein eben so einfaches als

wirksames Mittel hermetisch geschlossen. Ueber der lezten Kohlenlage applicirt man

nämlich eine 0,02 Met. (0,7 Zoll) dike Lage eines Mörtels, der aus der pulverigen

Masse, die sich unter den Schleifsteinen absezt, worauf die stählernen

Schneidwerkzeuge und andere Stahlartikel geschliffen und polirt werden, besteht.

Diese Masse, welche die Werkstätten Yorkshire's in Ueberfluß liefern, besteht im

Wesentlichen aus Quarzpulver, gemengt mit an der Oberfläche oxydirten

Stahltheilchen; sie erweicht sich durch Wirkung der Wärme, ohne jemals flüssig zu

werden.

Sind die Kästen so versorgt, so werden die zur Circulation der Flamme dienenden

Canäle gereinigt, es werden die zwei Thüren und die vier Eintragöffnungen mit

Ziegeln und Lehm verschlossen, ferner die Enden der zu den Probestangen führenden

Canäle zuerst mit Cementirpulver und nachher mit Lehm angefüllt, hierauf werden die

fünf Roststangen auf die dazu gehörigen Querstangen gebracht und endlich wird

angeheizt.

Anheizen des Ofens. Das Anheizen muß mit vieler

Behutsamkeit geschehen, wenn der Ofen neu oder ein Theil des Mauerwerkes erneuert

worden ist. Ist dieß nicht der Fall, so wird anfangs stärker geheizt, als im

Verlaufe des Processes, um die Kästen so schnell als möglich auf die Temperatur des

Rothglühens, bei welcher die Cementation erfolgt, zu bringen. Bei dem abgebildeten

Ofen dauert das Anheizen etwa 24 Stunden, und es wird dabei in einer Zeiteinheit 1

Quart Steinkohlen über den normalen Bedarf verbraucht.

Führung des Feuers. Die Geschiklichkeit des Arbeiters

besteht vorzüglich in einer solchen Regulirung und Leitung des Feuers, daß beständig

lebhafte Rothglühhize unterhalten, dieselbe aber nie überschritten werde. Diese

Temperatur, welche nahe dem Schmelzpunkte des Kupfers entspricht, ist weder zum

Schmelzen (Verglasen) der Ziegel, noch des ihnen als Bindemittel dienenden Lehms

hoch genug. Bei den meisten Oefen in Yorkshire findet man keine Register zur Veränderung des Zuges, so

daß der Arbeiter das Feuer nur durch fleißiges Ueberwachen und Versorgen des

Heizraumes (Herdes) leiten kann. Der Herd ist immer bis zum Niveau der Schwelle der

Eintragthüren mit Steinkohlen angefüllt, so daß die in Brand befindliche

Brennstofflage bei dem abgebildeten Ofen eine Dike von 0,3 Meter (11⅓ Zoll)

hatte. Diese Dike variirt aber je nach den Dimensionen des Ofens, nach der

Beschaffenheit des Zuges und vorzüglich nach der Qualität der Steinkohlen. Es ist

wichtig, daß die angegebene Dike der Brennstoffschichte nicht zu sehr abnehme, sonst

würde der Ofen sich abkühlen, und es ist deßwegen gut, von Stunde zu Stunde frischen

Brennstoff einzutragen. Während einer Post wird bei aschenreicher Steinkohle der

Rost zweimal gereinigt, und es muß diese Reinigung öfters wiederholt werden, wenn

die Temperatur des Ofens über die Massen zu sinken droht. Der Arbeiter macht den

Rost theilweise frei, wenn die Temperatur an beiden Enden des Ofens sich ungleich

entwikelt. Ein fleißiger Heizer kann die kurz vorher angegebene 0,3 Meter dike

Brennmateriallage im Herde auch auf eine Dike von 0,25–0,22 Met.

(9,4–8,2 Zoll) reduciren und so Brennmaterial sparen; in diesem Falle muß

aber öfter frischer Brennstoff aufgegeben werden und der Ofen ist bei Vergeßlichkeit

des Arbeiters mehr der Gefahr des Auskühlens ausgesezt. In Yorkshire, wo der

Brennstoff wohlfeil ist, wird nicht selten von 2 zu 2 Stunden frischer Brennstoff

aufgegeben und diese größern Intervallen haben zugleich den Zwek der Ersparung an

Handarbeit. Die Steinkohlen, welche länger anhalten als Holz, und welche bei einem

gegebenen Volum mehr brennbare Stoffe enthalten, eignen sich viel besser zum Heizen

der Cementiröfen als vegetabilische Brennmaterialien.

In den Cementiröfen von Yorkshire werden im Allgemeinen zu 100 Kilogr. (178½

Pfd.) Stahl 75 Kilogr. (nahe 133 Pfd.) Steinkohlen verbraucht. Bei einer Cementirung

von 17600 Kilogrammen (31433 Pfd.), wo auf die Leitung des Feuers besondere Sorgfalt

verwendet wurde, und wo das Feuer 8 Tage lang unterhalten worden, verbrannten am

ersten Tag 1600 Kilogr. (2858 Pfd.) Steinkohlen und an jedem folgenden Tag im Mittel

nur 1360 Kilogram. (2478 Pfd.); der Totalverbrauch betrug 11120 Kilogr. (19861

Pfd.), so daß auf 100 Kilogr. rohen Stahls 63 Kilogramme Steinkohlen kommen.

Das Feuer wird durch eine Anzahl Tage unterhalten, welche dem Querschnitt der zu

cementirenden Eisenstangen und dem Grade, in welchem man sie mit Kohlenstoff

verbinden will, proportional ist. Für einen Einsaz von 17600 Kilogr. variirt die

Dauer des Feuers zwischen 5 und 9 Tagen: die gewöhnliche Dauer ist 7 Tage; man muß aber bedenken, daß

das Cementiren noch ziemlich lange fortdauert, wenn auch kein Brennmaterial mehr

eingetragen wird, nämlich während der Zeit des Erkaltens.

Beendigung und Dauer des Cementir-Processes. Man

beendigt den Proceß damit, daß man den Ofen viel langsamer abkühlen läßt, als er

angeheizt worden, und man läßt zu diesem Ende die Schlaken sich so auf dem Roste

anhäufen, daß dieser vollständig verstopft wird. Dieß hat die doppelte Wirkung, daß

die Wärme sich im Ofen anhäuft, benüzt werden kann, und daß grellen

Temperatur-Veränderungen, welche die Dauer des irdenen Apparates vermindern

würden, vorgebeugt wird. Ist der Ofen unter die dunkle Rothgluth abgekühlt, so macht

man allmählich die verschiedenen Oeffnungen auf, um die Abkühlung durch frische Luft

zu beschleunigen. Gewöhnlich kann man 8 Tage nach dem lezten Eintragen von

Brennstoff den Ofen ausnehmen. Der Rohstahl wird bei den nämlichen sechs Oeffnungen,

die zur Beschikung der Kästen dienten, herausgenommen, zugleich wird die Reparatur

etwaiger kleinerer Beschädigungen am Ofen vorgenommen, was Alles gewöhnlich in einem

Tage geschieht, und dann ist der Ofen wieder zu einem neuen Einsaz bereit.

Physikalische Eigenschaften des Rohstahls. Durch die

Cementation werden die physikalischen Eigenschaften des Eisens gänzlich modificirt.

Es verschwindet die Hämmerbarkeit und die Stangen zerbrechen, wenn man sie aus

geringer Höhe auf die Kante eines Ambosses fallen läßt, und man kann sie durch einen

einfachen Schlag mit einem Handhammer in sehr kleine Stüke zerschlagen. Die

Oberfläche noch so gut geschmiedeter Stangen wird sehr ungleich; sie ist mit Bukeln

(Blasen) bedekt, und man sieht darauf überdieß deutlich die Kohlenstükchen

abgedrükt, mit welchen ihre Oberfläche in Berührung war. Im Querbruche der besten

Sorten des rohen Cementstahles bemerkt man unzählige, gewöhnlich den großen Flächen

der Stangen parallele Risse, die bei dem gemeinen Stahle sehr beträchtliche

Dimensionen erreichen nnd sich bis an die Oberfläche der Stangen erstreken. Die

Structur ist immer blätterig (lamellaire) und die

Blätter sind unvergleichbar größer, als man sie an gewissen Eisengattungen findet;

ihre größte Dimension beträgt oft mehr als 1 Cent. (4,5 Linie) und ihre Oberfläche

ist anstatt eben und glänzend, körnig und schuppig und reflectirt das Licht

schlecht. Auch der Bruch ist weniger glänzend als bei blätterigem Eisen. Endlich ist

die Farbe selbst sehr verändert; die bläuliche Nüance ist verschwunden und an ihre

Stelle ist eine weißgraue getreten.

Ein Cementirofen, welcher in möglich größter Thätigkeit erhalten wird, kann jährlich 20

Eiseneinsäze in Stahl verwandeln und eine Stahlhütte mittlerer Größe enthält drei

Oefen für drei verschiedentlich große Einsäze, nämlich von 12000 bis 15000

Kilogramm. (21432–26790 Pfd.), von 15000–18000 Kilogr. (26790 bis

32148 Pfd.) und 18000–22000 Kilogr. (32148–39292 Pfd.), so daß die

jährliche Erzeugung aller drei Oefen sich auf 10000 metrische Centner beläuft. Die

seit einigen Jahren ungünstigen Verhältnisse des Stahlhandels in Yorkshire sind

Ursache, warum dieses Maximum der Erzeugung von den Hütten daselbst bei weitem nicht

erreicht wird. Im Jahre 1842 erzeugten die 97 Cementiröfen von Yorkshire in 33

Hütten vertheilt, zusammen 165000 metrische Centner Stahl, so daß auf eine Hütte mit

drei Oefen im Mittel nur 5000 metrische Centner kommen. Mehrere Fabrikanten

stählerner Objecte bereiten sich den Stahl, den sie verarbeiten, in eigenen Hütten;

die meisten Stahlhütten sind in den Händen kleiner Fabrikanten, die nur den Stahl

erzeugen, nicht aber selbst verarbeiten; leztere befinden sich in weit weniger

günstigern Verhältnissen.

Fabricationskosten. Jede metallurgische Unternehmung faßt

zwei gewöhnlich ziemlich stark unterschiedene Abtheilungen in sich, welche in

Großbritannien manchmal vollständig getrennt sind: nämlich den commerciellen Theil,

welcher den Ankauf der zu verarbeitenden Mineralien oder Metalle und den Verkauf der

erzeugten Fabricate besorgt und durch dessen Gewinn die Kosten, die Fondsvorschüsse

und die ungünstigen Chancen gedekt werden müssen, die mit dem Einkauf und Verkauf

verbunden sind; dann den eigentlichen industriellen Theil, durch dessen Gewinn die

Fabricationskosten gedekt werden müssen. Die erste Regel für jeden Metallurgen ist,

diese beiden Arten von Kosten so viel als möglich von einander zu trennen. So muß

bei dem jezigen Stand der Stahlindustrie in Yorkshire ein Industrieller, welcher

zugleich Kaufmann und Fabrikant ist, per 100 Kilogr.

(178,6 Pfd.) rohen Cementstahl bei 12 Fr. für die Kosten und den Gewinn rechnen. Der

eigentliche Fabrikant, der sich nur allein mit der Verwandlung des Eisens in Stahl

befaßt, erhält gewöhnlich für das nämliche Product 3,53 Fr., so daß die Kosten und

der Gewinn für jede der beiden Abtheilungen sich so herausstellen: für den

Fabrikanten 3,53 Fr. und für den Kaufmann bei 8,47 Fr.

Die nachstehende Tabelle gibt ein näheres Detail über die Kosten und den Gewinn einer

Cementstahlhütte in Yorkshire, welche, wie dieß bei den meisten dortigen Stahlhütten

der Fall ist, für Rechnung eines Andern das ihr zu diesem Ende anvertraute Eisen

verarbeitet, welche in drei Cementiröfen jährlich 6000 Cntr. rohen Cementstahl

erzeugt:

Textabbildung Bd. 091, S. 461

Materialverbrauch und Arbeitstage

per 100 Kilogramme.; Werth der Materialien und Arbeitstage in Francs.;

Partielle.; Totale.; Eisen zum Cementiren 99,1 Kilogr.; Holzkohle, 100 Kilogr.

Zu 5,40 Fr 5,5 Francs; Steinkohle, 100 Kilogr. Zu 1,06 — 75,0 —;

Handarbeit, taͤglich mit 3,62 — 0,20 Tage; Industrielles Capital:

Miethe der Huͤtte oder Interessen des Capitals à 5 Proc; Im Umlauf

befindliche Fonds: Interessen zu 6 Proc; Erhaltungskoften: Fuͤr Ziegel,

Lehm, Eisen zu den Werkzeugen und Tagloͤhne für besondere Arbeiter; Die

Leitung und Aufsicht besorgt der Oberarbeiter unentgeltlich.; Verschiedene

Auslagen, d. i. Abgaben und Patente, Briefporto, Kanzleikosten u. s. w; Gewinn;

Zusammen 3,53

Der mittlere Preis des in Yorkshire zur Stahlfabrication angewendeten Eisens ist

beiläufig 18 Pfd. St. per Tonne, oder in runder Zahl 45

Fr. für 100 Kilogr. Der Preis für 100 Kilogr. rohen Cementstahl stellt sich somit

auf 48,13 Fr. heraus: 99,1 Kil. Eisen à 45 Fr. kosten 44,60 F.; 75 Kilogr.

Steinkohle à 1,06 Fr. machen 0,80 Fr.; die Handarbeit à 3,62 Fr. täglich macht für

0,20 Fr. eines Tages 0,72 Fr., und die andern Auslagen belaufen sich auf 2,01 Fr.,

was zusammen 48,13 Fr. ausmacht.

Der Fabricationspreis von 3,53 Fr. für 100 Kilogr. Stahl bleibt bei allen

Handelsverhältnissen unverändert der nämliche, mit Ausnahme gewisser specieller

Conventionen, und dieß ist die Folge der Scheidung der Interessen der verschiedenen

Classen von Industriellen, welche zur Fabrication bestimmter Producte in den Hütten

von Yorkshire concurriren.

Diese Vertheilung der Arbeit übt einen sehr glüklichen Einfluß auf das Ganze der

Stahlfabrication und beugt den so nachtheiligen Schwankungen des Preises vor, wie

sie sich z. B. während der lezten Jahre auf so verdrießliche Weise in den

Eisenhütten zeigten.

(Fortsezung folgt.)

Tafeln