| Titel: | Ueber die zu St. Stephan angestellten Eisenfrischversuche mit Braunkohlengasen, von Tunner. |

| Fundstelle: | Band 92, Jahrgang 1844, Nr. LXXI., S. 266 |

| Download: | XML |

LXXI.

Ueber die zu St. Stephan angestellten

Eisenfrischversuche mit Braunkohlengasen, von Tunner.

Aus Hartmann's berg- und huͤttenm.

Zeitung, 1844.

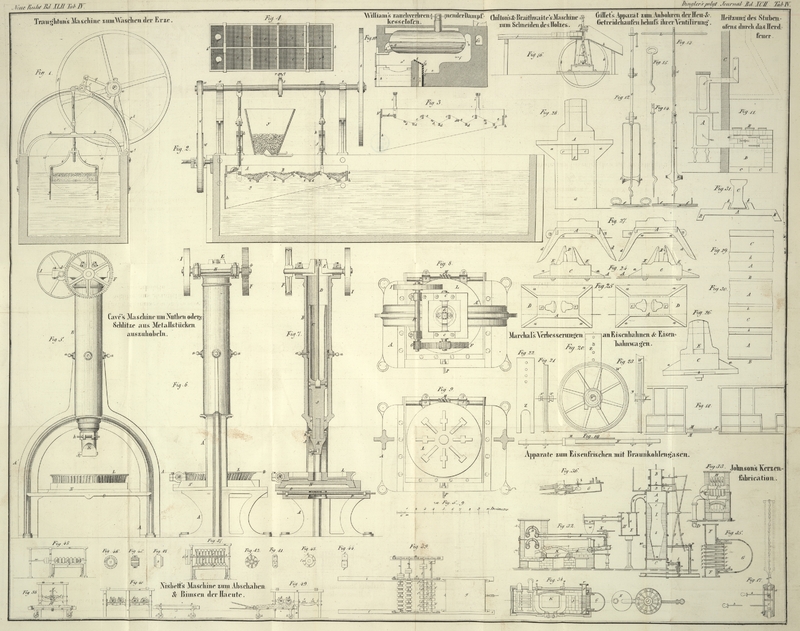

Mit Abbildungen auf Tab.

IV.

Tunner, über Eisenfrischversuche mit Braunkohlengasen.

Die folgenden Versuche wurden unter Aufsicht des Oberbergamtsdirectors v. Scheuchenstuel, sowie unter besonderer Mitwirkung des

Verwesers Wagner und des Bergwerkspraktikanten Hummel, im Jahr 1842 auf Staatskosten auf dem k. k.

Eisengußwerk zu St. Stephan bei Kraubat in Steiermark ausgeführt. ES mußte dazu

zunächst dem Hohofengebläse eine ganz eigene Versuchshütte errichtet werden. Die

angewendeten Apparate waren im Anfang etwas anders zusammengestellt, als später. Die

Abbildungen erläutern die zweite Einrichtung, doch sollen die Abweichungen der

erstem in der Beschreibung angegeben werden. Fig. 32 ist ein

Längendurchschnit des ganzen Apparats, Fig. 33 ein

Querdurchschnitt, Fig. 34 ein Grundriß, Fig. 35 ein horizontaler

Durchschnitt der Gas- und Luftkästen G und H, nebst der Düsenvorrichtung, und Fig. 36 ein

Querdurchschnitt derselben.

Die ganze Vorrichtung läßt füglich folgende Haupttheile unterscheiden:

I. Der Gasofen hat die Bestimmung, durch eine

unvollkommene Verbrennung der rohen Braunkohlenlösche in geschlossenem Raum mittelst

Zuleitung einer geringen Menge Gebläseluft, die größte Menge Kohlenoxydgas zu

erzeugen und selbige in entsprechender Dichtheit dem Puddelofen zu liefern, indem

für sie nur dieser einzige Ausgang, der zum Puddelofen führt, offen steht. Es sind

demnach die Menge der in einer bestimmten Zeitperiode constant entwikelten

brennbaren Gase und der Querschnitt ihrer Ausströmungsöffnung die Factoren zur ErzielungCrzielung der gewünschten Wirkung.

In der Voraussezung, daß immer nur eine kleine Säule des Kohlenkleins in das Glimmen

komme, das darüber befindliche aber bis zum Nachrüken in diesen Glimmungsraum sein

mechanisch gebundenes Wasser Verstüchtigen und sich so für die Zersezung vorbereiten

werde, gab man dem Gasofen eine ansehnliche Höhe, um durch das Nachsezen der kalten

feuchten Lösche den Gasentwiklungsproceß nicht zu stören. Daß sich hierbei auch

Kohlenwasserstoffgas und durch die Zerlegung des den Braunkohlen eigenen Bitumens

noch andere Gase bilden werden, war vorauszusehen, und man wollte auf dem Wege der

Versuche erwarten, welche Wirkungen dieselben, sowie die sich etwa entwikelnden schwefeligen Gase, auf

den Verbrennungsproceß ausüben würden; aber für jeden Fall wollte man die Entwiklung

größerer Gasmengen herbeiführen, um hierdurch entscheidendere Erfolge zu

bewerkstelligen.

Der Gasofen erhielt demnach die Gestalt, wie I, Fig. 32, welche Figur

einen aus alten gußeisernen Cylindern zusammengeschraubten und verkitteten Mantel

mit dem innern, von feuerfesten Ziegeln hergestellten Schachtfutter bemerken läßt.

Der Ofenschacht, durchaus kreisrund, war vom Roste a

gemessen 10 1/2 Fuß hoch, hatte am Roste a 12 Zoll, im

Kohlensake b 30 Zoll, bei c

24 Zoll und am Anschluß des Gasraumes A bei d 35 Zoll Weite; der Kohlensak war 5 Fuß über dem Roste.

Bei der zuerst gewählten Zusammenstellung mündete der Ofenschacht nicht unmittelbar

in den Gascylinder A, sondern es war innerhalb dieses

äußern Cylinders noch ein 24 Zoll hoher und eben so weiter Abzugscylinder

angebracht, der an seinem Umfang 380 bei 3/4 Zoll weite Löcher hatte; er ruht auf

einer gußeisernen Kranzplatte, die auf dem Schachtfutter lag und an ihrer nach Unten

und Oben freien, ringförmigen Fläche mit sechs Schubventilen Versehen war, welche im

Fall einer zu großen Pressung der Gase im Ofen, oder eines theilweisen Verlegens der

genannten 380 Löcher im Cylinder, den Gasen einen erweiterten Austritt in die

Gasleitung gestatten sollten. Mit diesem durchlöcherten Abzugscylinder beabsichtigte

man, die Gase von dem mechanisch mit fortgerissenen Kohlenstaub zu befreien und so

gereinigt zu der 15'' weiten Ausströmungsöffnung e des

Gascylinders A gelangen zu lassen.

Den Gascylinder A bedekt eine große 2'' dike Platte f, von 7' Durchmesser und mit einer in deren Mitte

angebrachten kreisrunden Oeffnung, die genau mit der innern Weite des

Abzugscylinders correspondirte und den Füllungscylinder B trug. Diese Platte bildete im äußern Umfang ein regelmäßiges Sechsek,

war mit sechs Sicherheitsventilen versehen, um bei Explosionen den Gasen eine freie

Ausströmung zu gewähren, und auf fünf Seiten mit stehenden Gußeisenplatten, ähnlich

wie von einem Gichtenmantel umgeben, damit in einem solchen Falle der Dachstuhl

gesichert bliebe. Der Füllungscylinder hatte 24 Zoll im Durchmesser, war 44'' hoch,

stand genau über die Mittelöffnung der Dekplatte f, und

konnte durch die zwei Schieber h und i so geschlossen werden, daß selbst während des Sezens

einer neuen Kohlengicht eine Gasentweichung durch denselben verhindert warb. Für

gewöhnlich sollte sowohl der Raum zwischen beiden Schiebern, als jener über dem

obern Schieber i mit Kohlenklein gefüllt seyn; war es

hingegen Zeit nachzufüllen, so wurde der untere Schieber h geöffnet, nach dem Herabfallen der darüber befindlichen Löschgicht

jedoch schnell wieder geschlossen, darauf der obere Schieber i geöffnet, um die oberste Kohlenladung auf den untern Schieber zu

bringen, worauf auch i wieder geschlossen und darüber

eine neue Partie Kohlenklein gegeben wurde. Die Bewegung dieser Schieber, und somit

das Nachsezen in den Ofen, konnte auf der Hüttensohle durch das Ziehen der Hebel g, g geschehen. Nach der ersten Ansicht wollte man den

Gasofen bis an den Dekkranz unter dem Abzugscylinder gefüllt halten, daher unter

demselben ein Loch durch den Mantel und Kernschacht gebohrt wurde, um den Niedergang

der Füllung mit einer eisernen Sonde untersuchen zu können; dieses Loch war mit

einem Pfropfe geschlossen. Man hoffte dadurch einer zu großen Gasansammlung und

einer gefährlichen Spannung derselben vorzubeugen.

Der unter dem Rost befindliche Manteltheil bestand aus einem eigenen Cylinder C, der einerseits mit einer stark beschlagenen eisernen

Thüre zum Oeffnen und Ausziehen des durch den Rost fallenden Materials, und

andererseits mit einer Windleitungsröhre k versehen war;

erstere war im geschlossenen Zustande sorgfältig lutirt, leztere aber mit dem

Hauptwindleitungsrohre D in Verbindung gesezt und bei

I mit einer Pipe vorgerichtet, um die unter den Rost

geleitete Windmenge genau reguliren zu können. Der Rost a war in zwei Zapfen beweglich, um ihn bei einem gänzlichen Verlegen

öffnen zu können; zum periodischen Räumen desselben diente aber eine Oeffnung in der

Rükseite des Cylinders C, durch welche man mit einer

gekrümmten Eisenstange unter den Rost fahren und denselben durchstechen konnte; für

gewöhnlich war diese Oeffnung mit einem genau abgedrehten Zapfen verschlossen. Um

für den Fall im Ofengange nicht gestört zu werden, als der untere Raum des

Kernschachtes über dem Rost a ganz verschlakt und für

den Wind undurchdringlich werden sollte, wurden 2 1/2 Fuß über dem Rost zwölf

Oeffnungen durch den Umfangscylinder und den Ofenschacht concentrisch gebohrt und in

selbige kleine eiserne Düsen eingelegt; an der Außenfläche des durchbohrten Mantels

wurde aber die gußeiserne Rinne (Lutte) m luftdicht

befestigt, welche mit einer zweiten höhern Windleitungsröhre communicirte und

ebenfalls mit einer Wendungspipe p versehen war. Man

hoffte, auf diese Weise dem Gasofen eine nach Erforderniß zu regulirende Windmenge

ununterbrochen zuführen, und hierdurch die Gasbildung im Ofen stets in geregeltem

Gange erhalten zu können.

II. Die Gasleitung sollte die durch unvollkommene

Verbrennung der Kohlenlösche im Gasofen gebildeten brennbaren Gase zu dem Puddelofen leiten, behufs

dessen das trompetenförmige gußeiserne Rohr q an die

Ausströmungsöffnung e des Gascylinders A gepaßt war; es hatte dieses Leitungsrohr an dem

Cylinderanschluß 15 Zoll Weite, verengte sich jedoch bis auf 8 Zoll Durchmesser, was

einem Querschnitt von 50,2 Quadratzoll entspricht.

Bei der ersten Zusammenstellung schloß sich an dieses Leitungsrohr q ein anderes von gleichem Durchmesser, welches

unmittelbar bis zum Gasrohre F führte, wo die Gase auf

der damals geöffneten (später aber mit einer Platte geschlossenen) Seite r desselben einströmten. Bei der zweiten Anordnung

mündete, wie die Zeichnung angibt, das Rohr q in den

Separationscylinder E, welcher 30 Zoll weit, 4 Fuß hoch

und durch eine Zwischenwand s, bis auf 15 Zoll über den

Unterboden, in zwei Hälften getheilt war; bei t wurde

die Ausströmungsöffnung der Gase aus diesem Cylinder angebracht. Dadurch sollte der

Gasstrom veranlaßt werden, am Boden des Separationscylinders seinen mitgerissenen

Kohlenstaub abzusezen, und um diesen von Zeit zu Zeit ausräumen zu können, wurde am

Boden des Cylinders eine wohl verschließbare Oeffnung angebracht. Der Cylinder ruhte

auf dem 5' 10'' hohen Ständer u, und an die Oeffnung

desselben bei t schloß das Gasleitungsrohr v von 10 Zoll Durchmesser und 6 1/2 Fuß Länge an;

lezteres mündete in die senkrecht stehende, hufeisenförmige Doppelröhre w, durch welche die Gase nun von beiden Seiten in die

Gasröhre F geleitet wurden. Die vom Lufterhizungsapparat

auslaufende Windleitung x, welche in den Windkasten G mündet, läuft zwischen beiden Schenkeln der

Doppelröhre w entlang.

Die Gasröhre F, mit dem Windkasten G und der in demselben enthaltenen Düsenvorrichtung, ist in Fig. 36 nach

einem doppelt so großen Maaßstab separat gezeichnet, und das Ganze bestand in

Folgendem: die Röhre F, bei 11 Zoll im Lichten weit,

hatte in jener Länge, in der sie sich an die Breite der Feuerbrüke schloß, zwei

gegenüberstehende, 6'' hohe Schlize y und z; an leztern paßte der Windkasten G, indem das Halsstük α nur gleichsam als eine Verlängerung dieses Schlizes z anzusehen ist. Das Halsstük α war an seiner Mündung in den Windkasten genau nach dem Bogenstük

β ausgedreht; in diesem Bogenstük, welches

also die ganze Oeffnung des Halsstüks nach dem Windkasten zu absperrte, waren die

sieben Winddüsen γ luftdicht befestigt, und der

Wind konnte mithin aus dem Kasten G durch diese sieben

Düsen in den Verbrennungsraum des Puddelofens gelangen. Um nun den Winddüsen in

ihrem Spielraum zwischen beiden Schlizen y und z eine beliebige Neigung geben zu können, war das

Bogenstük β an beiden Enden mit Hebeln versehen,

welche gegen die

Wände des Kastens G mit Drehungsachsen versehen wurden,

und sogestaltet mittelst Schraubenbolzen δ von

außen die Hebel niedergedrükt oder aufgelassen, folglich die Düsen mehr nach

aufwärts oder abwärts gerichtet werden konnten. Diese Beweglichkeit der Winddüsen

schien von Wichtigkeit für den Frischproceß zu seyn, weil gerade die durch den

Windstrom der Düsen gebildete Stichflamme die intensivste Hize zu entwikeln vermag,

wie aus den Erscheinungen bei dem Löthrohre bekannt ist. Jede dieser Düsen war etwas

elliptisch gedrükt, im Lichten an der Mündung vorn 12, hinten 18 Linien weit, 19

Zoll lang und ragte 12–18 Linien über den Schliz y vor. Nach Abschlag des Raumes, welchen die Düsen in dem Schlize y einnehmen, bleibt für die daselbst ausströmenden Gase

noch eine Oeffnung von circa 150 Quadratzollen.

III. Der Winderhizungsapparat, mit der Bestimmung, die dem

Verbrennungsraume der Gase zuzuführende Gebläseluft in eine möglichst hohe

Temperatur zu versezen, hatte folgende Construction:

Der Raum über der Ausmündung des Fuchses vom Puddelofen wurde zu einem quadratischen

Schachtofen H von 5' Seitenlange und 5 1/2' Höhe

gestaltet, das denselben bildende Mauerwerk gehörig Verankert und mit einer

gußeisernen Platte bedekt, welche eine Oeffnung von 144 Quadratzoll zum Entweichen

der verbrannten Gase erhielt.

Der Winderhizungsapparat selbst bestand aus zwei Etagen; in jeder derselben lagen

zwei horizontale Röhren ε'ε'' die in der

Ofenmauer ihr Auflager fanden, 8 Zoll Durchmesser und 45 Zoll Länge hatten, und mit

fünf Bogenröhren ζ von 4 Zoll Durchmesser

verbunden waren. Der aus dem Hauptwindleitungsrohre D

kommende Wind wurde in die horizontale Röhre ε'

geleitet, mußte von dieser durch die fünf Bogenröhren in ζ die Röhre ε', aus dieser durch

das Bogenstük ϑ nach dem Rohre ε''', von da abermals durch die oberen fünf

Bogenröhren ζ in das horizontale Rohr ε''', und aus diesem endlich in erhiztem Zustande

in die Windleitung x mit dem Regulirungshahn κ u. f. f. in den Windkasten G gelangen.

Der Winderhizungsapparatofen hatte an der Hinterseite zwei Thürchen, wovon eines bei

λ ersichtlich ist, die zur Beobachtung und

Reinigung des Apparats dienten; am untern Theil des Ofens aber war eine große Thür

μ angebracht, um durch selbige das Roheisen

zum Vorwärmen einlegen zu können.

IV. Der Verbrennungsapparat, oder bezeichnender: der Verbrennungsraum, in welchem die Vollkommene

Verbrennung der zugeführten Gase, und hierdurch die Erzeugung einer zum Schmelzen, Frischen und

Schweißen des Eisens zureichenden Temperatur hervorgebracht werden sollte, erhielt

die beiläufige Lage der Feuerbrüke eines gewöhnlichen Puddelofens; er ist in den

Figuren mit J bemerkt.

In diesen Raum, wie aus dem Vorausgeschikten erhellt, werden die Gase und der erhizte

Wind geleitet; beide vermischen sich, und somit müssen erstere verbrennen. Von der

Größe und Neigung dieses Raumes muß die vollkommene Verbrennung der brennbaren Gase

und die Wirkung der dadurch erzeugten Hize auf den Herd des Puddelofens wesentlich

abhängen; er war 42'' lang, 30'' breit, 4 1/2'' hoch und 4 Grad gegen den Horizont

des Puddelofens geneigt, aus feuerfesten Ziegeln hergestellt:

V. Der Puddelofen, in den Figuren mit K bezeichnet, war aus gußeisernen, gut verankerten, mit

Ober- und Unterrahmen geschlossenen Umfangsplatten zusammengesezt, mit

gewöhnlichen Baksteinen ausgemauert, und nur am Verbrennungsraume, Fuchse und im

Herdgewölbe mit feuerfesten Ziegeln ausgesezt. Die Boden- oder Herdplatte π lag in Falzen der Grundplatten ρ, um sie im Fall ihrer Unbrauchbarkeit leicht

auswechseln zu können; nach unten war dieselbe frei, damit sie durch die

Luftströmung der mit ovalen Oeffnungen versehenen Umfangsplatten abgekühlt und

dadurch mehr conservirt werden sollte. Die Seitenbaken des Herdes sind aus Gußeisen

und hohl gegossen, damit die durchziehende Luft oder durchgeleitetes Wasser

dieselben stets hinlänglich abkühle; sie mündeten sich an der Arbeitsseite frei aus,

an der Rükseite schlossen sie aber zwei senkrecht aufsteigende Röhren σ von 3' Länge ein, um die Luftströmung zu

befördern, wenn kein Wasser eingeleitet wurde.

Der Herd des Puddelofens ist 4 1/2 Fuß lang, 4 Fuß breit, in der Mitte vom Gewölbe 20

Zoll abstehend; mit seiner Herdplatte lag er an der Feuerbrüke des

Verbrennungsraumes, und ebenso an der Fuchsbrüke, 8 Zoll von diesen abstehend. Der

Fuchs zog sich mit einem Fallen von 10 Graden in den bereits beschriebenen

Winderhizungsapparatofen. Das Gewölbe des Puddelofens war mit einer zollhohen

Schicht lokern Sandes bedekt.

Die Arbeitsbank und die Arbeitsthüren waren wie bei anderen Puddelöfen vorgerichtet;

nur vor derselben wurde ein Blasrohr mit ovaler, 1 Zoll breiter und 3 Zoll hoher

Mündung, in der Höhe der Arbeitsöffnung und parallel mit der Arbeitsbank,

angebracht, welches mit dem Hauptwindleitungsrohr D

communicirte und die Bestimmung hatte, die aus der Arbeitsthür hervordringenden

brennenden Gase seitwärts zu blasen, damit die Arbeiter von denselben nicht

belästigt werden. Diese brennenden Gase verursachen nämlich den Arbeitern einen bedeutenden

Kopfschmerz und verlezen die Hände bei der Handhabung der Rappers (Rührkrüken),

weßhalb diese lezteren auch etwas länger gewählt werden, als sie bei den

gewöhnlichen Puddelöfen sind.

Mit dem nach der ursprünglichen Art construirten Apparate wurden die ersten Versuche

am 12. Oktober 1842 begonnen, indem der Gasofen zuerst mit einigen Schaufeln

glimmender Holzkohlen, dann aber nach und nach mit rohem Braunkohlenklein bis zu dem

Gasabzugscylinder gefüllt wurde. Das aufgegebene Braunkohlentlein bestand aus Stüken

von der Größe eines Kubikzolles bis zum feinsten Staube herab, war nicht getroknet,

nicht gereinigt. Nach dem Füllen des Ofens öffnete man die Windpipe l sehr schwach, so daß nur wenig Wind unter den Rost

strömen konnte.

Die Dampf- und Gasentwikelung fing nach kurzer Zeit und zwar mit Heftigkeit

an; aus allen Fugen drang der Theer, und die dichten Strömungen von Wasserdämpfen

und Gasen durchzogen den Puddelofen, ohne daß sie sich weder an der Fuchsöffnung

noch bei der Arbeitsthüre entzünden ließen. Erst als der Gasofen etwas mehr in die

Hize kam und die Bildung des Kohlenoxydgases geregelter seyn mochte, konnten

dieselben im Fuchse des Puddelofens entzündet werden, was ohne eine Detonation

erfolgte.

Den brennenden Gasen wurde nun durch Oeffnung der Wendungspipe κ etwas Wind zugeführt, wodurch die Verbrennung zwar an Intensität

zunahm, wobei es sich aber zeigte, daß die Gase (welche damals nur von einer Seite

in das Gasrohr F geleitet waren) sich nicht zwischen

allen 7 Düsen der Windleitung gleichförmig vertheilten, sondern bei den ersten 2 bis

3 Düsen in den Verbrennungsraum strömten, während die andern 4 bis 5 Düsen ohne

Gashülfe stets dunkel blieben.

Nach 5 bis 6 Stunden wurde der Puddelofen bereits rothglühend; allein bis zum

Schmelzen der Schlaken konnte man es nicht bringen, und nach 8 bis 10 Stunden

verminderte sich die Gasentwikelung zusehend, was man einem Verstopfen der Löcher in

dem erwähnten Gasabzugscylinder durch Theer und Kohlenstaub zuschrieb. Man öffnete

daher die (damals angebrachten) Schubventile an dem gußeisernen Kranze, worauf der

Abzugscylinder stand, jedoch ohne Erfolg, indem auch diese größeren Oeffnungen mit

Theer und Kohlenstaub dicht verwachsen waren, weßhalb die ganze Operation

eingestellt werden mußte.

Dieser erste Versuch zeigte, daß zwar die Gase aus roher Braunkohlenlösche gut

brennbar seyen, daß aber zu ihrer zwekmäßigen Benuzung für den Puddelofen die

Einströmung derselben in das Gasrohr F gleichförmiger

vertheilt und der Gasabzugsraum A in dem Gasofen ganz

frei gelassen werden müsse. Da die Erfahrung zugleich aber auch zeigte, daß selbst bei

der zuerst gewählten Vorrichtung mit dem durchlöcherten Abzugscylinder die

ausströmenden Gase eine große Menge feinen Kohlenstaubes mechanisch mitrissen, so

wurde man hiedurch auf die Construction des Apparates geführt, welcher im

Vorhergehenden bereits beschrieben worden ist.

Mit diesem so abgeänderten Apparate Haben die Versuche am 27. Oktober wieder

begonnen. Der Gasofen wurde, wie das erstemal, bis an den untern Rand d des Gascylinders nach und nach mit rohem

Braunkohlenklein gefüllt und durch Oeffnung der Wendungspipe l die Gebläseluft unter den Rost a geleitet,

worauf die Gasentwikelung bald erfolgte und die Gase mit einem dichten Rauche den

Puddelofen erfüllten. Die Entzündung der Gase konnte aber lange nicht erfolgen, weil

die Lösche zu feucht und die ganze Apparatlutirung noch neu war. Die am Fuchse

angezündeten Gase brannten zwar an, zogen sich in Kugelformen in den Herd zurük,

verloschen aber jedesmal mit einer Detonation. Erst nach 2 Stunden, als der Gasofen

gehörig erhizt und der Wind etwas verstärkt worden war, erfolgte die Entzündung der

Gase über der Oeffnung des Winderhizungsofens mit einer Detonation, wodurch aller

Rauch verschwand. Das Brennen der Gase war aber eine lange Zeit hindurch nicht

ruhig, sondern es wälzten sich die brennenden Gase absäzig, in Form von mehr oder

weniger gezogenen Kugeln, durch den Puddelofen, welche mit Heftigkeit

detonirten.

Nach einiger Zeit öffnete man auch die Wendungspipe κ und ließ den bereits etwas erwärmten Wind in die Gase blasen,

deren Verbrennung nun zwar eintrat, jedoch sehr unvollständig war.

Der Rost a wurde durch die mit einem Zapfen

verschließbare Oeffnung des Grundcylinders C öfters

gelüftet, was jedoch ziemlich schwierig war, da stets ein starker Strom brennender

Gase dem Arbeiter entgegen trat. Ungeachtet dieses öftern Rosträumens nahm die

Gasentwikelung nach 3 Stunden wieder ab, und die Gasstamme erlosch abermals. Man

ließ den Gasofen neuerdings füllen und den Rost puzen, allein dessen ungeachtet

flakerte die Flamme nur schwach, ohne eine intensive Hize zu geben, was zu der

Vermuthung führen mußte, daß dieses von einem Zusammensintern der Kohlenlösche über

dem Roste herrühre, wodurch dem Winde in den oberen Theilen der Kohlensäule der

Zutritt versperrt werde. Es wurde daher auch die zweite Wendungspipe p geöffnet und solchergestalt durch die. 12 höheren

Düsen geblasen, worauf sogleich eine große Menge Gases erschien, lebhaft brannte und

die Hize im Puddelofen schnell sich steigerte; auch das Niedergehen und demgemäß das

Nachsezen der Kohlengichten erfolgte jezt regelmäßiger. Allein die Explosionen im

Gasofen wiederholten

sich zwar seltener, aber mit desto größerer Heftigkeit, und nach ungefähr 12 Stünden

nahmen die Gase wieder ab, ohne den Puddelofen so hoch zu erhizen, daß der

Schlakenboden desselben hätte eingeschmolzen werden können.

Man räumte den Ofen abermals und begann die Versuche am 28. Oktober neuerdings,

allein unter den gleichen Erscheinungen; die Gasentwikelung war sehr ungleich, die

Explosionen erneuerten sich von Zeit zu Zeit und waren theils so stark, daß die

Sicherheitsventile o in der Dekplatte f mit großer Gewalt aufgeschlagen wurden.

Es wurde daher versucht, die Kohlenfüllung im Gasofen niedergehen zu lassen und

hiebei die Erscheinungen zu beobachten. Dabei verminderten sich zwar die

Explosionen, aber auch die Gasmenge nahm ab, und als die Kohlenfäule nun 2 bis 3 Fuß

über den 12 Düsenöffnungen stand und der Wind zum Theil wahrscheinlich unzersezt

durch die Kohlenschicht in den Gasraum trat, erfolgte eine neue außerordentlich

heftige Explosion. Dieser zweite Versuch endete sonach nicht ohne Gefahr, aber ohne

daß man in dem Puddelöfen die zum Schmelzen des Roheisens erforderliche Hize

entwikeln oder die entwikelte constant erhalten konnte.

Nun wurde beschlossen, den Gasofen nochmals zu räumen und genau zu untersuchen, ob

sich durch theilweise Verschlakung der Kohlenrükstände bedeutende Ansäze im Gasofen

gebildet hatten. Zu dem Ende öffnete man die große Thüre an dem Grundcylinder C, wobei eine solche Menge brennender Gase herausschlug,

daß man sich dem Ofen längere Zeit nicht nähern konnte. Nach Entleerung der Gase

öffnete man den Rost a, wonach eine große Menge halb

verkohlten und ganz rohen Kohlenkleins auslief, welches bei Seite geschafft wurde.

Man sah nun, daß sich allerdings einige Schlakenansäze gebildet, und diese

wahrscheinlich den untern Ofenraum ganz versezt und für den Wind undurchdringlich

gemacht hatten.

Aus allen diesen Erscheinungen konnten folgende Erfahrungsgrundsäze gefolgert

werden:

1) Die Kohlensäule in dem Gasofen darf nicht zu hoch seyn, damit die in den unteren

Ofenräumen gebildeten brennbaren Gase sich gleichförmig, ohne zu große Spannung, in

den obern Gasraum ziehen können.

2) Die Kohlensäule darf aber auch nicht so tief herabsinken, daß noch unzersezter

Wind durch die Kohlen in den obern Gasraum treten könnte, wodurch heftige

Explosionen entstehen. In jener Höhe, auf welcher der Kohlensaz in dem Gasofen

demgemäß nahe erhalten werden muß, wurde ein Loch durch die Ofenwand geschlagen, das

für gewöhnlich mit einem Pfropf geschlossen ward und wodurch man mit einer gegliederten eisernen

Sonde den jedesmaligen Stand der Ofenfüllung untersuchen konnte; es befand sich 4

1/2 Fuß über den 12 Düsen.

3) Das Entstehen von Explosionen in dem Gasofen kündet sich durch ungleichförmige

Gasströmung und ein hörbares Wallen in dem Gasofen an, in welchem Falle man schnell

die Windpipe für die Zuleitung der Gebläseluft in den Gasofen zudrehen, dagegen jene

für Zuführung des erhizten Windes in den Gasverbrennungsraum ganz aufdrehen soll,

wodurch eine vollständige Verbrennung der Gase vor der Feuerbrüke erfolgt, daher

auch ein Schlagen im Puddelofen verhindert wird.

4) Der Raum unter den 12 Düsen des Gasofens kann am füglichsten als todter Raum

betrachtet und dem Entleeren der Kohlenrükstände durch den Rost gewidmet werden,

weßhalb der untere Windsperrungshahn l sofort

geschlossen und nur jener bei p geöffnet wurde.

5) Die 12 Winddüsen des Gasofens müssen sorgfältig rein erhalten werden. Zu dem Ende

hat man in der Achsenrichtung jeder dieser Düsen durch die äußere Umfangsrinne m kleine mit Zapfen verschließbare Oeffnungen gebohrt,

durch welche die Düsen von Zeit zu Zeit mittelst einer eisernen Raumnadel gepuzt

werden konnten.

6) Die Ofenfüllung kann zwar auf die früher beschriebene Weise geschehen, man hat

hiebei jedoch immer den Hahn p zu sperren, um alle

Explosionen beim Füllen zu verhindern.

7) Die Thüre am Grundcylinder C darf nur dann geöffnet

werden, wenn der Wind bei der Pipe p ganz abgesperrt

ist, und wenn die Sicherheitsventile an der Dekplatte f

schon durch längere Zeit offen gestanden haben, damit die gespannten Gase bereits

Gelegenheit fanden, unschädlich zu entweichen.

Nach diesen Erfahrungs-Principien wurden die Versuche am 29. Oktober 1842 mit

Beharrlichkeit fortgesezt, die das erfreulichst Resultat zur Folge hatten. Die so

störenden Explosionen wurde nunmehr zwar nicht ganz beseitigt, aber so gemäßigt, daß

sie ohne bedeutende Störung des Betriebs und ohne alle Gefahr Vorübergingen; die

Gasentwikelung fand gleichförmiger statt und der Puddelofen kam so in die Hize, daß

noch am nämlichen Tage Abends der Frischboden eingeschmolzen und sogleich 2 Chargen

vollständig gepuddelt werden konnten.

Von dieser Zeit an wurde die Arbeit bis zum 8. Nov. fortgesezt und nur dann

unterbrochen, wenn zufällig eingetretene Hindernisse eine Nachhülfe nöthig machten.

Die ganze Manipulation war nun, sobald der Gasofen in gehörige Hize kam, geregelt

und einfach; die rohe, feuchte und mit Staub gemengte Braunkohlenlösche wurde bis auf die früher

bezeichnete Höhe von 4 1/2 Fuß über den Düsen in den Gasofen gesezt und durch

Untersuchung mit der Sonde stets nahe auf diesem Höhepunkte erhalten; die

Gasentwikelung konnte nach Bedarf verstärkt oder geschwächt werden, indem man die

Windeinströmung durch die 12 Düsen vermehrte oder verminderte; die Gase strömten

durch den Separationscylinder E gleichförmig und ohne

vielen Kohlenstaub zu dem Gasrohre F, indem man bloß

nöthig hatte, den Separationscylinder durch dessen Bodenöffnung von Zeit zu Zeit zu

räumen, was nur kurze Unterbrechungen veranlaßte; jede Theerbildung hörte auf, indem

die Bestandtheile desselben in Gasform zu dem Verbrennungsraume gelangten. Der

Winderhizungsapparat war in hoher Rothglühhize, und die Temperatur des Windes mochte

dabei 300° R. betragen, denn im Windkasten G

schmolzen Zinkdrähte beinahe augenbliklich. Durch die Oeffnung der Dekplatte an dem

Ofen des Winderhizungsapparates strömte bei geregeltem Ofengange weder eine Flamme

noch ein unverbrannter Rauch aus, und die Hize unter dem Apparate bei der Ausmündung

des Fuchses war so groß, daß das Roheisen auf einen hohen Grad vorgewärmt werden

konnte.

Der Frischboden des Puddelofens wurde aus Gaarschlaken, von der Mayer'schen Puddelhütte bei Leoben bezogen, eingeschmolzen und war 2 bis 3

Zoll hoch. Die Roheisen-Einsäze wurden aus vorgewärmtem Brucheisen von der

St. Stephaner Gußhütte genommen, und zwar anfänglich 200 Pfd., später aber 250 Pfd.

pro Charge; für größere Einsäze war der Ofen zu

kurz; es zeigte sich jedoch im Verlauf der Versuche, daß der erzielte Hizgrad auch

für größere Einsäze, wie solche bei den gewöhnlichen Puddelöfen üblich sind,

zureichend gewesen seyn würde.

Am 29. und 30. Oktober wurden 11 Chargen gemacht. In diesen sind 2225 Pfd. Brucheisen

eingesezt und 1640 Pfd. gut gepuddelte Luppen erzeugt, hiezu aber mit Inbegriff des

lange dauernden Anwärmens und Ausheizens 5402 Pfd. feuchte, rohe Braunkohlenlösche

verwendet worden. Dabei ist jedoch zu bemerken, daß fürs erste der Frischboden Risse

bekam, wodurch ein Theil des flüssigen Eisens in den Herd ging, und daß fürs zweite

das Drüken der Luppen wegen Mangels einer andern Vorrichtung nur mit eisernen

Handhämmern geschehen konnte, wobei viele lose Broken entstanden, die nicht

mitgewogen wurden, folglich dieses Ausbringen kein wahres Resultat abgeben konnte.

Bei gutem Ofengange war jede Charge in 1 1/2 Stunde beendet.

Während dieses Versuches ist eine Dekplatte gesprungen und die Düsen für den erhizten

Wind zeigten sich sehr angegriffen; ersten wurde verkittet und versichert, leztere

gegen andere, von stärkerem Eisenblech angefertigte ausgewechselt. Am 3. November war

Alles wieder hergestellt und der Gasofen wurde neuerdings angefeuert; dabei fand

zwar keine bedeutende Explosion, wohl aber anfänglich eine sehr unregelmäßige

Gasbildung statt, bis der Ofen in gehörige Hize kam; von da an wurde der Gang wieder

geregelt und es konnte zum Einschmelzen eines neuen Frischbodens geschritten

werden.

Am 4. November sezte man die Puddelversuche ohne Anstand fort. Es wurden 6 Chargen

gemacht, mit diesen 20 Cntr. Brucheisen aufgearbeitet, und daraus 1535 Pfd. gut

geschweißte Luppen erzeugt, ungerechnet viele nicht angeschweißte Broken; dazu kamen

an Brennmaterial sammt dem Bodenmachen und Auswärmen 4625 Pfd. rohe, feuchte

Braunkohlenlösche in Verwendung, und die Zeitdauer für alle 8 Chargen nebst

Zwischenarbeiten war 16 Stunden. Bei diesen lezten Versuchen wurde die eiserne Wand

an der Feuerbrüke durchgefressen, nach deren Erneuerung die Versuche am 7. November

abermals wiederholt wurden, und in Beziehung des geregelten Ganges wie der

erforderlichen Temperatur gleich befriedigend ausfielen.

Bei dieser Reihe von Versuchen zeigten sich übrigens immer noch Erscheinungen, die

man nicht vollständig erklären, nicht mit Bestimmtheit bis zu ihrer Quelle verfolgen

und nicht willkürlich hervorbringen oder beseitigen konnte, wodurch diese

Manipulation noch öfteren Störungen ausgesezt blieb. Hieher gehörten

vorzugsweise:

a) Die oft sehr absäzig, stoßweise, in den Herd

tretenden Gase, die sich in kugelförmigen Gestalten durch den Ofen wälzten, welche

Erscheinung gewöhnlich mit Explosionen begleitet war, die zwar an und für sich zu

unbedeutend waren, um gefährlich zu seyn, doch den Nachtheil zur Folge hatten, daß

dadurch stets etwas Kohlenstaub in den Puddelofen gejagt wurde, welcher dem

Schweißen des bereits halb oder ganz verfrischten Eisens hinderlich war.

b) Das Erscheinen einer eigenen Gasart, welche sich

durch ihr blendendweißes Licht im Herde bemerkbar machte, an den Wänden des Ofens

aber einen bläulich-grauen Beschlag anlegte, der sich bei der Behandlung mit

Säuren nicht wie Cyankalium verhieltWahrscheinlich ist dieser Beschlag in seiner Zusammensezung nicht sehr

verschieden von dem gewöhnlichen Hohofenrauch der Eisenhütten.; diese Gasart zeigte sich, sobald die Gasentwikelung im Gasofen sich

verminderte; sie schien dem Verbrennen der mitübergehenden Kohlenoxydgase hinderlich

zu seyn, weil sie die Temperatur des Puddelofens schnell herabsezte, und dürfte auch

das Schweißen des gefrischten Eisens im Puddelofen stören, indem man bemerkte daß,

wenn diese Erscheinung während oder kurz vor dem Ballenmachen eintrat, die lezte Operation nicht

vorgenommen werden konnte, sondern damit gewartet werden mußte, bis bessere Gase

erschienen und die Ofentemperatur im Herde sich wieder auf den normalen Stand

erhöhte.

c) Die Verminderung der Gasentwikelung, welche

gewöhnlich nach 14 bis 16 Stunden des Ofenganges eintrat, ungeachtet die Winddüsen

im Gasofen rein waren, durch neue Kohlenschüttungen nicht gehoben werden konnte und

in größeren Ofenansäzen und Zusammensinterung der Kohlenrükstände ihren Grund zu

haben schien.

Man sah sich hiedurch veranlaßt, einen neuen, wesentlich ganz anders eingerichteten

Gasapparat zu construiren. Wir werden die Beschreibung dieses Apparates und der vom

13. Januar 1843 an damit angestellten Versuche in einem der nächsten Hefte

mittheilen.

Tafeln