| Titel: | Verbesserungen in der Fabrication der Kerzen, worauf sich Fennell Allman, Ingenieur in London, am 4. Mai 1847 ein Patent ertheilen ließ. |

| Fundstelle: | Band 107, Jahrgang 1848, Nr. C., S. 421 |

| Download: | XML |

C.

Verbesserungen in der

Fabrication der Kerzen, worauf sich Fennell Allman, Ingenieur in London, am 4. Mai 1847 ein Patent

ertheilen ließ.

Aus dem London Journal of arts, Dec. 1847, S. 360.

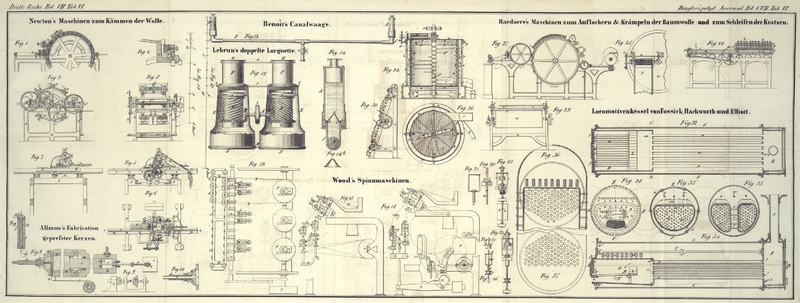

Mit Abbildungen auf Tab. VI.

Allman's Verbesserungen in der Fabrication von

Kerzen.

Den Gegenstand dieser Erfindung bildet die Anfertigung gepreßter

Kerzen; ferner die Anfertigung von Kerzen mit einer Hülle von

gutem Material, die mit einem Material geringerer Qualität

gefüllt ist.

Die in kaltem Zustande zur Verfertigung gepreßter Kerzen zu

verwendenden Materialien sind Wachs, Wallrath, Stearin oder

Stearinsäure, und Mischungen derselben; es darf jedoch kein

Elain oder Olein dabei seyn, weil dieses das Festwerden der dem

Druck ausgesetzten Materialien verhindern würde. Fig. 8 stellt die Maschine zur Anfertigung gepreßter

Kerzen im horizontalen Längendurchschnitte dar. Sie besteht aus

einem zur Aufnahme der fetten Substanz dienlichen Cylinder a, der mit einem halbkugelförmigen

Deckel versehen und in den Mantel c

eingepaßt ist. Der Cylinder wird während der Verfertigung der

Kerzen mittelst zweier in verticale Rinnen des Gehäuses c einführbarer Hervorragungen a', a' in der geeigneten Lage

erhalten. Diese Anordnung gestattet den Cylinder, wenn er leer

ist, herauszunehmen, um ihn wieder zu füllen. An den Deckel b ist eine Röhre d befestigt, durch welche die

Fettsubstanz von dem Kolben e

gepreßt wird und auf diese Weise bildet sich rings um den Docht

f die Kerze. Der Docht wird von

einer Spule g geliefert, von welcher

er um die Rolle h durch einen in der

Flansche des Cylinders a und in dem

Steg i befindlichen Canal und so

fort durch die Dille j in die Röhre

d geleitet wird. Die Bewegung

des Kolbens e erfolgt auf die

nämliche Weise wie bei einer hydraulischen Presse, indem man

nämlich Wasser durch den Canal I in

den cylindrischen Raum k preßt. Soll

der Kolben in die Vertiefung m

zurückgezogen werden, um den Cylinder a behufs der Füllung herauszunehmen, so läßt man das

Wasser durch den Canal n ausfließen,

während der Kolben durch das Gegengewicht o zurückgezogen wird. Die Liederung des Kolbens bildet

ein stählerner Ring, welcher durch den Druck der harten, fetten

Substanz gegen die innere Cylinderwand gepreßt wird.

Den aus der Röhre d herausgepreßten

zusammenhängenden Fettcylinder mit dem eingeschlossenen Dochte

schneidet man in Stücke von der geeigneten Kerzenlänge.

Mit Hülfe des in Fig. 9

abgebildeten Apparates gibt man dem Kerzenende eine conische

Gestalt. Eine Achse u, an deren

Enden zwei krumme Messer befestigt sind, wird nämlich mittelst

eines um die Rolle v geschlungenen

Riemens in Rotation gesetzt. Gegen diese Messer schiebt man die

Kerze durch ein in der Führung w

angebrachtes Loch und ertheilt ihrem Ende auf diese Weise die

erforderliche conische Gestalt.

Um dünne Kerzenröhren oder Hüllen anzufertigen, schraubt man den

in Fig.

10 im Durchschnitt dargestellten Deckel b auf den Cylinder a. Im vorliegenden Falle ist ein

Cylinder x an den Steg i befestigt, welcher die Röhre d beinahe ausfüllt und nur einen

engen ringförmigen Raum übrig läßt. Durch diesen Raum wird die

Fettsubstanz gepreßt und muß daher in Röhrenform zum Vorschein

kommen. Die Fettröhre wird nun in Stücke von geeigneter Länge

zerschnitten und jedes Stück mit Hülfe des in Fig.

11 abgebildeten Apparates mit Materialien

geringerer Qualität gefüllt. Die röhrenförmige Fetthülle a wird nämlich in die Röhre b geschoben, so daß ihr unteres Ende

auf dem zinnenen Boden c, der das

conische Ende der Kerze bilden soll, aufsitzt. Der Docht wird

von der Spule d durch die Mitte der

Fetthülle aufwärts geführt, an den Arm e befestigt und das die Kerzenröhre umgebende Gehäuse

mit kaltem Wasser gefüllt; hierauf wird die geringere Substanz

in geschmolzenem Zustande in die Röhre gegossen. Nachdem das

Ganze erstarrt ist, entfernt man die Kerze aus dem Apparate.

Tafeln