| Titel: | Bemerkungen über Hochdruckdampfmaschinen, meine neueren Beobachtungen, Erfahrungen, Versuche, Erfindungen und Verbesserungen auf dem Felde derselben berührend; von Dr. Ernst Alban in Plau (Mecklenburg-Schwerin). |

| Autor: | Dr. Ernst Alban [GND] |

| Fundstelle: | Band 111, Jahrgang 1849, Nr. XXX., S. 162 |

| Download: | XML |

XXX.

Bemerkungen über Hochdruckdampfmaschinen, meine

neueren Beobachtungen, Erfahrungen, Versuche, Erfindungen und Verbesserungen auf dem

Felde derselben berührend; von Dr. Ernst Alban in Plau (Mecklenburg-Schwerin).

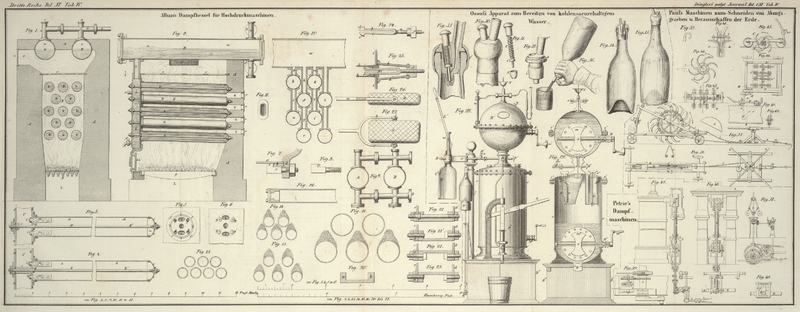

Mit Abbildungen auf Tab.

IV.

(Fortsetzung von S. 94 des vorigen

Hefts.)

Alban, über Hochdruckdampfmaschinen.

Ich gehe nun zur Beschreibung meiner neuen Kessel über,

und zwar in derjenigen Reihenfolge, wie sie die Zeit ergeben hat. Zuerst werde ich

das Unvollkommnere vornehmen, und zuletzt zum Bessern übergehen. Da einzelne Fälle

denkbar sind, wo auch das erstere einige Geltung gewinnen kann, so darf es nicht

übergangen werden, zumal es auch sehr gute Dienste thut, und die Zweckmäßigkeit der

in meinem Hauptwerke angegebenen Kessel, namentlich derjenigen, die ich mit Nr. 2

bezeichnet habe, immer mehr auf dem Wege der Erfahrung bestätiget, die doch in

solchen Dingen stets die beste Lehrmeisterin und der richtigste Prüfstein ist.

Von meinen Kesseln (Nr. 1 meines Hauptwerkes) bin ich in letzterer Zeit ganz

abgegangen, vorzüglich da ihre Resultate gegen die der zweiten Gattung gar zu sehr

zurückbleiben. Durch diese Resultate ist meine Behauptung täglich mehr bestätigt

worden, daß die Hitze, parallel mit den Wänden des Kessels und in weitern Zügen

fortgeleitet, nicht so gut absorbirt werde, als da, wo sie die Zwischenräume

mehrerer neben- und übereinander gelegter Röhrenreihen zu durchlaufen, und

wegen der besondern Stellung der Röhren übereinander in ihrem Strome mehr senkrecht

gegen dieselben anzustoßen und im Zickzack zwischen ihnen sich durchzuarbeiten

gezwungen ist. Dieserhalb nehme ich jetzt auch bei kleinern Maschinen die zweite

Gattung von Kesseln und mit entschiedenem Glücke. Es ist dieß bei der neuesten

Construction derselben um so leichter und bequemer durchgeführt, als diese weniger

Arbeit bei der Anfertigung verlangt und mit geringern Umständen in das kleinste Format gebracht

werden kann.

Ich habe schon früher bemerkt, daß ich an mehreren der neuern Dampfkessel Siederöhren

von größerm Durchmesser nahm, um sie von Eisenblechen zusammen nieten zu können,

indem das Nieten bei geringerm Durchmesser auf schwachen Dornen geschehen müßte, die

sich bei dem Stempeln der Nietköpfe und den dabei nöthigen kräftigen Hammerschlägen

federn, und unwirksame Prellschläge zur Folge haben würden.

Der äußere Durchmesser der angewandten Röhren betrug immer 7 Zoll. Ich nahm zu

denselben gewalzte schwedische Bleche von 3/16 Zoll, oft nur von eines starken

achtel Zolles Dicke, und schloß sie an dem freiliegenden Ende durch halbrunde

ausgetriebene Boden, die angenietet wurden. Auf dem andern Ende derselben war

auswendig ein Verstärkungsring von 3/8 Zoll Dicke herumgenietet, der an der hintern

Platte des Herzens in eine ringförmige Vertiefung eingriff. Diese wurde dadurch

gebildet, daß ich einen 1/4 Zoll starken flachen Ring an diejenige Fläche der

Platte, die das Rohr aufnehmen sollte, nieten ließ und zwar so, daß er das Rohr

umschloß. Damit der Anschluß der Röhren an diesen Ring und an die Platte um so

genauer werde, wurde nicht allein die seitliche Fläche des Verstärkungsringes des

Rohres durch ein geringes Abdrehen möglichst rund hergestellt, sondern auch die

vordere zum Anschluß an die Platte bestimmte Fläche desselben durch Abdrehen genau

abgerichtet. Das Anziehen des Rohres an die Platte besorgten vier Schrauben mit

langen Lappen, welche Lappen an die vordere innere Fläche der Röhren angenietet

wurden und innerhalb der Dichtungsfläche zwischen Rohr und Platte durch letztere

drangen. Eine vorgeschrobene Mutter bewirkte dann den festen Anschluß. Zwischen Rohr

und Platte brachte ich Eisenkitt, der dadurch, daß der an die Platte genietete Ring

sein Ausweichen nach außen verhinderte, sehr sicher und dauerhaft mit der Platte

verbunden wurde. Außerdem ging noch ein Anker von 5/4 Zoll starkem Rundeisen der

ganzen Länge nach durch das Rohr, und zwar genau in der Achse desselben. Dieser

Anker war am hintern Ende, da wo er die gewölbte Schlußplatte des Rohres durchdrang,

mit einem Gewinde versehen, worauf zwei Muttern geschroben wurden. Die eine von

diesen blieb beim Anschrauben des Ankers an den gewölbten Boden innerhalb des

Rohres, und diente als Gegenmutter, die andere wurde aber auswendig vorgeschroben,

nachdem eine starke, runde, mit einem Mittelloch versehene und nach der Form der

Bodenplatte ausgewölbte Blechscheibe zwischen sie und den gewölbten Boden gebracht

war. Zur Dichtung dieser Verschraubung wurde Eisenkitt vor dem Auflegen der

Blechscheibe um den Anker in solcher Menge herumgestrichen, daß er beim Anschrauben

der Scheibe die Fuge zwischen Anker und Bodenplatte genau schloß.

Die Befestigung des Ankers am vordern Ende des Rohres geschah auf eine andere von

dieser sehr verschiedene Weise. Sie wurde so bewerkstelligt, daß nicht allein das

Rohr an die hintere Herzplatte dadurch fester angedrängt wurde, sondern daß auch

vordere und hintere Herzplatte zugleich dadurch mit einander verankert erschienen.

Zu diesem Zweck war das vordere Ende des Ankers so lang, daß es von hinten nach

vorne durch das Herz drang, indem es die hintere und vordere Platte durchbohrte. Die

Verankerung beider Platten mit einander wurde aber dadurch auf folgende Weise

bewirkt. An dem Anker befand sich ein angeschweißter großer Ansatz oder ein

sogenanntes Bund gerade in solcher Entfernung vom hintern Ende des Rohres, daß

dieser Ansatz mit seiner vordern abgedrehten Fläche die hintere Fläche der hintern

Herzplatte berührte, wenn das Rohr durch die obengenannten vier Schrauben nach

Zwischenlegung von Eisenkitt an diese Herzplatte angeschroben wurde. Weiter vorne,

da wo er durch die vordere Herzplatte drang, war aber der Anker mit einem Gewinde

versehen, worauf vor Anschraubung der vordern Platte eine runde Gegenmutter in

solcher Entfernung von der hintern Platte geschroben wurde, daß sie gerade in eine

auf der hintern Fläche der vordern Platte um die Verankerung gefraisete Vertiefung

eingriff, wenn diese vor das Herz geschroben wurde. In die ausgefraisete Vertiefung

wurden vorher zwei Bleiringe von Rollblei einer über den andern gelegt. War die

vordere Platte an das Herz geschroben, so wurde eine große und starke Scheibe auf

das vor der vordern Platte vorstehende Gewinde des Ankers geschoben, und nun eine

Mutter vorgeschroben. Die hintere Gegenmutter drückte dann das Blei in die

Ausfraisung der vordern Platte so hinein, daß jenes dampfdicht dem Anker sich

anschloß, und den Durchgang der Dämpfe zwischen Anker und Platte verhinderte.

Uebersehen wir nun noch einmal diese ganze Einrichtung, so wird daraus klar, daß der

hintere gewölbte Boden des Rohres mit der vordern Platte durch den Anker in eine

feste Verbindung gesetzt wurde, während zugleich der an die hintere Herzplatte

anliegende Ansatz des Ankers, hintere und vordere Platte in eine solche Verfassung

mit einander brachte, daß sie nicht von einander gedrängt werden konnten.

Ich will nun das Ganze noch durch einige FigurenFignren erläutern. Fig. 3, Tab. IV, stellt eines der eben beschriebenen Siedrohre in seiner

Verbindung mit dem Herzen, und zwar in seinem perpendiculären Längsdurchschnitte vor. A ist das Rohr, B der Anker,

C ein Theil des Herzens. a und b sind vordere und hintere Platte des

Herzens, c ist die das Rohr am hintern Ende schließende

gewölbte Bodenplatte, d der am vordern Ende um das Rohr

herum angeniete Verstärkungsring, e derjenige flache

Ring, der an die hintere Herzplatte angenietet wird, und die Vertiefung zur Aufnahme

des vordern an die Herzplatte b anzudichtenden Rohres

bildet. Der mehreren Deutlichkeit wegen habe ich diesen Ring e in Fig.

5 besonders, und zwar in solcher Ansicht dargestellt, wie er erscheint,

wenn man die Herzplatte b von hinten ansieht. f ist der an die hintere Platte b angenietete Ring, l das Ende des Rohres, das

der mehreren Deutlichkeit wegen leicht schraffirt gezeichnet ist; g, g, g, g sind die vier Löcher, durch welche die

Schrauben gehen, die das Rohr an die Platte b anziehen;

h ist die obere Communicationsöffnung zwischen Rohr

und Herz, zur Abführung der in dem Rohre entwickelten Dämpfe ins Herz bestimmt, i eine gleiche Oeffnung für die Speisung des Rohres mit

Wasser; k die Oeffnung zum Durchgange des Ankers. In

Fig. 3

sieht man bei l, l zwei der Anziehschrauben für das Rohr

an die Platte b bestimmt. Man erkennt hier leicht ihre ausans Rohr genieteten Lappen m, m. Um die Lage

dieser vier Schrauben, von dem Herzen aus angesehen, beurtheilen zu können, habe ich

noch Fig. 6

beigefügt, die einen Theil der Herzplatte v in solcher

Ansicht zeigt, wie sie erscheint, wenn man von vorne in das geöffnete Herz

hineinsieht. g, g, g, g sind hier die Anziehschrauben.

In Fig. 3 bei

B' sieht man dasjenige Ende des Ankers, welches

durch die Bodenplatte dringt, und auch hier mit einem längern Gewinde versehen ist.

n ist die inwendig vorgeschrobene Gegenmutter, o die gewölbte, außen vorgelegte starke Blechscheibe,

und p die äußere Anziehmutter. Bei q sieht man das an die hintere Fläche der Herzplatte b anliegende Bund des Ankers; bei r das vorne mit einem längern Gewinde versehene, und durch die vordere

Herzplatte a dringende Ende desselben; bei s die in die Ausfraisung der hintern Wand der Herzplatte

a eingreifende Gegenmutter; bei t die große Vorlegescheibe, und bei u die äußere starke Anziehmutter; die Vorlegescheiben

u und o nehme ich sowohl

bei der hintern Befestigung des Ankers an die gewölbte Bodenplatte des Rohres, als

bei der Verschraubung desselben an die vordere Herzplatte, von größerm, d.h. von 3

1/2 bis 4 Zoll Durchmesser und wenigstens 1/4 Zoll Dicke, weil sie so zu einer

bedeutenden Verstärkung, sowohl der hintern Bodenplatte als der vordern Herzplatte,

oder zu einem Stützpunkte von größerm Umfange werden, der in Absicht auf die

Festigkeit des Ganzen von großem Nutzen ist. Je größer der Durchmesser dieser

Scheiben ist, desto kleiner werden die freiliegenden Zwischenräume der Platte zwischen ihnen. Sie

dehnen die Wirkung der die Ausbauchung ihrer Wände verhüten sollenden Anker auf eine

größere Fläche aus, so daß nun keine bedeutende Dicke der vordern und hintern

Herzplatten nöthig ist, wenn die Anker nur die gehörige Stärke haben. Ich habe diese

Platten oft nur von 1/4zolligen Blechen genommen und selbst bei sehr hohem Drucke

nie die mindeste Ausbauchung daran bemerkt.

Ich muß hier noch erwähnen, daß die hintere Herzplatte nicht allein einen Stützpunkt

durch das an dem Anker befindliche Bund q, sondern

zugleich durch das Rohr selbst, und zwar in einem größern Umfange erhält, indem

dieses durch den an seiner gewölbten Bodenplatte befestigten Anker zugleich gegen

die hintere Herzplatte angedrückt erhalten wird.

Man wird hoffentlich gestehen müssen, daß diese Befestigung der Röhren an die Herzen

und der Herzplatten unter sich, eine zweckmäßige und sehr sichere genannt zu werden

verdiene, und daß, wenn bei derselben die Anker nur die gehörige Stärke haben, nicht

die mindeste Gefahr für Herzen und Röhren zu fürchten sey. Dieß hat die Erfahrung

auch in gehörigem Maaße bestätigt, weßhalb ich sie unbedingt empfehlen kann.

Die Verankerung der Herzplatten a und b unter sich durch den Anker B könnte auch noch auf folgende in Fig. 4 bezeichnete Weise

bewirkt werden. Statt die Gegenmutter s (Fig. 3) auf den Anker zu

schrauben, wird ein starkes gußeisernes Rohr v auf

diesen geschroben, dessen beide Enden abgedreht, oder vielmehr auf der Drehbank

gerade abgestochen sind, und welches die Lichtentiefe der Herzen zur Länge hat. Beim

Vorschrauben der vordern Anziehmutter w wird dann die

Platte a gegen das Rohr geschroben, während sich dieses

gegen die vordere Wand der Herzplatte b stützt. Die

Folge davon ist, daß das Rohr v vorne nicht allein die

Dichtung beschickt, indem es in die Ausfraisung der Platte a tritt und das Blei zusammenpreßt, sondern die hintere Herzplatte b auch noch gegen das Bund q

drückt, und seine innige Verbindung mit diesem um so stärker macht. Die hintere

Herzplatte b erscheint bei dieser zweckmäßigen

Einrichtung durch das Rohr v und das Bund q nicht allein völlig eingeschlossen, so daß sie weder

nach vorne noch hinten weichen kann, sondern es kommt noch ein anderer Vortheil in

Betracht. Der Anker braucht nämlich, da die Gegenmutter s wegfällt, nur so weit als er vor der vordern Fläche der Herzplatte a vorsteht, mit einem Gewinde versehen zu werden,

wodurch die Bleidichtung, die sich besser an eine glatte Stange als an ein Gewinde

anschließt, einen

dampfdichtern Schluß gewinnt. Daß trotz des kürzern Gewindes aber dennoch ein

gehöriges Anziehen der Anziehmutter w stattfinden könne,

dafür bürgt die Vorlegescheibe y, vorzüglich wenn sie

von der gehörigen Stärke ist.

In den Herzen dieser Kessel finden wir dieselben Einrichtungen, die wir bei den

Kesseln mit engern Röhren kennen gelernt haben. Einen Unterschied gibt nur die

Anzahl der Röhren, sowie derjenigen Oeffnungen, welche die Röhren mit dem Herzen in

Verbindung setzen. Gewöhnlich sind nur vier, höchstens fünf Röhrenlagen übereinander

angewandt. Bei der Wismar'schen, die dortige Sägmühle betreibenden Dampfmaschine von

8 Pferdekräften, sind deren dreizehn von 5 Fuß Länge, und bei der Ludwigsluster

Dampfmühlen-Dampfmaschine von 12 Pferdekräften deren achtzehn von derselben

Länge, die in fünf Reihen über einander liegen, angeordnet. Daß die in die

Siedröhren führenden Oeffnungen hier verhältnißmäßig größer sind, als bei den

Kesseln mit vierzölligen Siedröhren, habe ich schon oben bemerkt, und ich muß hier

nur noch hinzufügen, daß so viel Leiter weniger angebracht werden als Röhrenreihen

fehlen.

Die Zwischenräume zwischen diesen Siedröhren habe ich bedeutend weiter eingerichtet

als bei den frühern vierzölligen Röhren. Hier messen sie nämlich über 3 Zoll,

während sie dort nur 1 1/2 Zoll weit waren. Ich that dieß in Folge der oben schon

angeführten Erfahrung an meinem hier in der Tuchappretir- und Walkanstalt

arbeitenden Kessel von 30 Pferdekräften, daß bei Zwischenräumen von 1 1/2 Zoll und

angewandter Torffeuerung sich leicht Torfasche auf die Röhren, und zwar in solchem

Maaße anhäuft, daß der Zug dadurch gehemmt wird, und daß ein öfteres beschwerliches

und zeitraubendes Reinigen der Zwischenräume zwischen denselben nöthig wird. Der

Erfolg einer weitern Entfernung der Röhren von einander war so glücklich, daß dieser

Uebelstand fast ganz aufhörte. Da bei Steinkohlenfeuerung sich nur Ruß und wenig

Asche auf die Röhren legt, so sind dabei so strenge Rücksichten nicht nöthig. In dem

ersten Kessel unseres hiesigen Dampfschiffes, der mit Steinkohlen geheizt wurde,

waren die zweizölligen Röhren nur 5/4 Zoll aus einander gelegt und der Kessel hatte

stets einen ausgezeichneten, wahrhaft dröhnenden, weit hörbaren Zug, während der Zug

in dem neuen Kessel wegen engerer Lage der Röhren (ihre Entfernung von einander

beträgt einen starken Zoll), anfangs sehr schlecht war. Die Röhren verlegten sich

immer mit Ruß, so daß ich, wie ich oben schon angeführt habe, zu künstlichen Mitteln

meine Zuflucht nehmen mußte, um ihm die nöthige Stärke zu geben. Mir scheint, man

müsse bei der Anordnung

der Zwischenräume zwischen den Röhren bestimmten Regeln folgen, aber welchen?

– Ich will hier einige Fingerzeige geben, auf welche Umstände diese Regeln

sich nach meiner Ansicht zu stützen haben.

Um mich hier besser zu verstehen, vergleiche man Fig. 14, 15 und 16 auf Tab. IV, wo einige

Röhrenlagen in verschiedenen Entfernungen der Röhren von- und untereinander

abgebildet sind.

Mir ist es sehr wahrscheinlich, daß bei Torfheizung immer ein gut Theil Asche sich

auf den obern Rücken der Röhren anhäufe. Diese Anhäufung findet wahrscheinlich darin

eine gewisse Gränze, daß zuletzt die Abdachung der kegelförmig angehäuften Asche zu

stark wird, und daß in diesem Falle die Asche durch ihr eigenes Gewicht gezwungen

wird herabzufallen. Daß ein mehrerer oder minderer Zug und die bei ihm in

verschiedenem Grade obwaltende Strömung der erhitzten und zwischen den Röhren

durchstreichenden Gase hier einigen Einfluß üben, ist klar, namentlich wohl der

Umstand unbezweifelt, daß eine stärkere Strömung eine zu starke Anhäufung weniger

begünstige als eine geringe. Nehmen wir nun an, daß in gewöhnlichen Fällen die

angehäufte Torfasche auf den Röhren, im Durchschnitte betrachtet, ein Dreieck bilde,

so wird dieses Dreieck bei Röhren von einem bestimmten Durchmesser die Züge zwischen

diesen immer mehr verengen, je kleiner die Zwischenräume im Verhältnisse zum

Durchmesser der Röhren sind. Vergleicht man Fig. 14 und 15, welche

zwei Röhrenlagen von gleichem Durchmesser, aber von verschiedenen großen

Zwischenräumen darstellen, so wird man sogleich finden, daß in der letzten Figur

augenscheinlich ein weit günstigeres Verhältniß als in der ersten obwalte. Die

Aschendreiecke lassen in Fig. 15 die Zugcanäle

zwischen den Röhren viel weniger verengt erscheinen als in Fig. 14. Sehr schlecht

macht sich die Sache in Fig. 16, wo die

Zwischenräume wie in Fig. 15 sind, die Röhren

aber einen größern Durchmesser haben. Aus allen drei Fällen scheint hervorzugehen,

daß die sich anhäufende Asche nicht so sehr die Zwischenräume zwischen den neben

einander liegenden Röhren, als diejenigen zwischen den Röhren zweier über einander

liegenden Reihen schädlich verenge, und es dürfte sich daraus die Regel ergeben, daß

man bei Torffeuerung, überhaupt jeder Feuerung, wobei viel leichte und flüchtige

Asche erzeugt wird, lieber die Zwischenräume zwischen den Röhren verschiedener

Reihen größer nehme als die zwischen den Röhren einer und derselben Reihe. Diese

Regel wird vorzugsweise dort in Anwendung kommen müssen, wo der Raum für den Kessel

mehr in der Breite als in der Höhe fehlt.

Andere Verhältnisse scheinen mir jedoch bei Steinkohlenfeuerung nothwendig zu seyn.

Der Ruß setzt sich gleich gerne in alle Zwischenräume, sowohl in die zwischen den

Röhren einer Reihe, als in die zweier über einander liegenden Reihen, daher dürften

auch alle diese Zwischenräume größer seyn müssen, als bei Torffeuerung und ähnlichen

Feuerungen, wobei viel leichte Asche mit der Luftströmung aufwärts getrieben wird.

Um nun sicher für alle Fälle zu gehen, gebe ich, theils von den obigen

Betrachtungen, theils von meiner Erfahrung geleitet, den Zwischenräumen zwischen

größern Röhren (von 4 bis 7 Zoll Durchmesser) eine Breite, die dem halben

Durchmesser derselben gleichkommt, bei kleinern (zweizölligen) aber die Breite von 1

1/2 bis 1 5/8 Zoll und zwar sowohl den Zwischenräumen zwischen den Röhren zweier

über einander liegenden Röhrenreihen als denen zwischen den Röhren einer und

derselben Reihe. Fig. 15 stellt dieses Verhältniß der Zwischenräume zum Durchmesser der

Röhren bei zweizölligen Röhren vor. Man sieht in derselben auf den ersten Blick,

daß, selbst bei bedeutender Anhäufung von Asche auf den Röhren, keine beunruhigende

Verengung der Zugcanäle zwischen denselben stattfinden könne. Ein gleiches Resultat

wird bei Röhren größern Durchmessers durch dieses Verhältniß erreicht. Man überzeugt

sich hievon sogleich, wenn man dasselbe sich durch eine Zeichnung veranschaulicht.

Nicht unwahrscheinlich ist es, daß die bei einem starken Zuge des Ofens dem Kessel

mitgetheilte eigenthümliche Vibration, die bei den Röhrenkesseln vorzüglich an den

Röhren bemerkt wird, die Anhäufung der Asche auf denselben in hohem Grade

vermindere, und hierin mag der Grund zu suchen seyn, daß bei dem ersten

Schiffskessel, der einen sehr dröhnenden und den ganzen Kessel in Vibration

setzenden Zug hatte, weder Anhäufung von Asche, noch Ruß auf den Röhren bemerkt

wurde, obgleich die Zwischenräume zwischen denselben nur um ein sehr Unbedeutendes

(um 1/4 Zoll) weiter als die des zweiten Kessels waren.

Uebrigens habe ich durch die Erfahrung die Ueberzeugung gewonnen, daß größere

Zwischenräume zwischen den Röhren der Einwirkung der Hitze darauf durchaus keinen

Nachtheil bringen, im Gegentheil sie her begünstigen. Ich sah dieß vorzüglich an dem

Kessel der großen Malchow'schen Maschine bestätigt, an

dem die Zwischenräume zwischen den 10 Zoll im Durchmesser haltenden Röhren sehr

groß, d.h. 6 Zoll, also noch breiter als der halbe Durchmesser der Röhren sind. Die

Brechung in der Hitzeströmung zwischen den Röhren scheint bei sehr eng gestellten

Röhrensystemen oft so groß zu seyn, daß dadurch der Zug, selbst wenn die Röhren rein

von Asche und Ruß sind, gehemmt wird, wenigstens nicht kräftig genug auftritt, um

das Feuer mit der nöthigen Intensität brennen zu lassen.

Man hat, wie ich glaube, in neuester Zeit auch schon in England versucht, Kessel mit

engen Röhren zu bauen, die mit Wasser gefüllt sind, und zwischen denen die Flamme

durchgeht; auch hat man die Röhren in der Weise über einander gelegt, wie ich es

thue. Da diese Kessel aber wenig oder gar nicht in Gebrauch gekommen sind, so hat

man wahrscheinlich keine günstigen Resultate von ihnen erhalten. Dieß wäre nun aber

auch sehr erklärlich, wenn man die Sache in England allenthalben so getrieben hat,

wie Hr. Fairbairn bei dem Kessel des Dampfschiffes

Delphin es that.Diesen Kessel fand ich zuerst abgebildet in dem oben schon einmal angeführten

Werke, welches mir das preuß. Finanzministerium bei Gelegenheit der

Einsendung meines Hauptwerkes an den Hrn. geheimen Oberfinanzrath Beuth gnädig übersandte, betitelt:

„Sammlung von Zeichnungen einiger ausgeführten Dampfkessel und

Dampfmaschinen“, welches, wie ich glaube, leider nicht in den

Buchhandel gekommen ist. Um jedoch meinem Leser auch ohne dieses Buch eine

Einsicht in diese unzweckmäßige Röhrenanordnung zu geben, habe ich einen

Theil einer solchen Röhrenlage auf Tab. IV, Fig. 13,

aufgezeichnet, die genau nach der Originalzeichnung copirt ist. Auffällig

ist besonders das daran, daß in der Abbildung die Zwischenräume zwischen den

Röhren einer Reihe größer sind, als die zwischen den Röhren zweier

benachbarten Reihen, daß also gegen den Hauptpunkt gesündigt ist, und dieß

wieder von einem Engländer, und zwar einem so berühmten Engländer.Als die ersten Nachrichten aus England über die Probefahrten auf der

Liverpool Manchester-Eisenbahn nach Deutschland kamen, fing auch ich

an, über Locomotiven nachzudenken, und brachte meine Idee darüber zu Papier.

Unter diesen befand sich eine Locomotive mit einem Kessel, fast ganz nach

dem Princip meiner neuesten Kessel gebaut. Dieser Kessel enthielt enge

Röhren und diese waren so angeordnet und in den Ofen gelegt, wie ich es

jetzt thue. Ein Freund in London, der Mecklenburgische Consul, Hr.

Christopher Kreeß, dem ich die Pläne zusandte,

zeigte den Kessel unter dem Siegel der Verschwiegenheit Hrn. Fairbairn, der ihm großes Lob gezollt hatte, auf

eine Unternehmung in Bezug auf diesen Kessel, und zwar gegen ein Abfinden

mit mir, aber nicht hatte eingehen wollen. Als ich seinen zum Delphin später

gelieferten Kessel sah, würde ich ihn für eine Nachahmung meines

Locomotivkessels gehalten haben, wenn die gänzlich verfehlte und

unzweckmäßige Anordnung der Röhren, die meinem Kessel fehlte, diese

Vermuthung zugelassen hätte. Vergleicht man diese Röhrenanordnung mit der meinigen, und erwägt dann, was

ich vorher gesagt und früher schon aus meiner Erfahrung angeführt habe, so fällt es

sogleich klar in die Augen, daß solche Kessel ohne alle und jede Wirkung bleiben

müssen, wenn man, wie es in England fast immer geschieht, mit Steinkohlen heizt. Die

engen Zwischenräume zwischen den Röhren werden sich sogleich durch Ruß verstopfen,

und auch nie wieder davon zu reinigen seyn, weil man zu den Röhren auf keine Weise

kommen kann. Ich fürchte sogar, daß solche Röhren selbst bei Feuerung mit Kohks

durch Asche und Kohksstückchen sich bald verlegen und so dem Kessel den Zug

abschneiden würden.

Sollte einmal der Fall eintreten, daß man gezwungen wäre die Röhren enger zu legen,

so sind nach meiner Ansicht nur zwei Auswege möglich, um dennoch einen guten Zug im

Ofen zu bewirken:

1) Man muß mit Kohks heizen, oder, was noch besser ist,

2) einen künstlichen Zug im Ofen bewirken, durch Einlassen des aus der Maschine

blasenden Dampfes in dem Schornstein. Ich habe früher schon erzählt, wie ich dadurch

bei meinem Schiffskessel schleunige Hülfe schaffte, und werde später noch wieder

darauf zurückkommen. Diese Hülfe war wirklich radical, weil sie nicht allein den Zug

herstellte, sondern auch alles Ansetzen von Ruß ferner verhütete, und ist auf jeden

Fall dem Heizen mit Kohks vorzuziehen, insofern letzteres ohne Widerrede theurer ist

als das mit Steinkohlen. Mir kommt das Heizen mit Kohks immer so vor, als wenn

Jemand mit Holzkohlen feuern und dann behaupten wollte, daß solches wohlfeiler und

vortheilhafter sey, als das Heizen mit demjenigen Holze, woraus die Kohlen genommen

sind. Wenn man bedenkt, daß aus Holz sowohl als Steinkohlen erst eine sehr große

Menge brennbarer Stoffe ausgetrieben wird, die bei den Kohks nicht zur Wirkung

kommen, so begreife ich nicht, wie nach Wegnahme dieser, der Stoff eben so

reichhaltig an Heizstoff geblieben seyn kann. Ist er dieß aber nicht, so kann er

auch nicht billiger seyn als jener, und es ist eine wahre Verschwendung zu nennen,

einen großen Theil des Brennstoffes eines Brennmaterials ohne allen Nutzen in die

Luft zu schicken, um das Residuum zu erhalten und anzuwenden. Ich kenne dennoch

Leute, die dem Gebrauch der Kohks Vorzüge hinsichtlich der Kosten vor dem der

Steinkohlen geben. Die Vertheidiger der jetzt in alle Räume, wo nur Dampfmaschinen

arbeiten, eindringenden Locomotivkessel müssen freilich etwas zur Entschuldigung

dieser schändlichen und unverantwortlichen Verschwendung eines so nöthigen und immer

nothwendiger werdenden Lebensbedürfnisses sagen, wer dürfte aber solcher Behauptung,

die ihnen die bittere Nothwendigkeit abnöthigt, trauen? Ich für meinen Theil bin

überzeugt, daß das Heizen mit Kohks statt mit Steinkohlen ein großer Rückschritt,

ein verderblicher verschwenderischer Luxus sey, der fast gar keine Entschuldigung

findet, da der Grund, daß die Kohks keinen schädlichen Rauch verbreiten, nicht

einmal Haltung hat, indem der Kohksdunst, der aus dem Schornstein der

Locomotivkessel kommt, gewiß eben so schädlich und widerlich als der

Steinkohlenrauch ist, diesen in beiden Punkten sogar noch übertreffen dürfte. Die

Sache zeigt sich aber vollends in ihrer Nichtigkeit, wenn man einen Blick auf viele

Locomotiven, vorzüglich amerikanische wirft, die mit Holzfeuerung gehen, und bei

denen viel Kienholz gebrannt wird, welches doch auch Rauch, und zwar einen sehr

bedeutenden, unangenehmen, erstickenden, übelriechenden und alle Gegenstände seiner

Nachbarschaft schwärzenden gibt, der als solcher aber dennoch weder von Behörden noch von Passagieren

berücksichtigt wird. Aber man will es nur nicht eingestehen, daß Locomotivkessel

wegen vieler und mancher ihnen anhängenden Mängel nicht gut anders, als mit Kohks zu

heizen sind; man will ungern zugeben, daß dieß ein Cardinalfehler sey, der den

Betrieb der Eisenbahnen sehr erschwert und vertheuert, und hängt dem Ding ein

Mäntelchen um, indem man behauptet, die Sache sey so besser und billiger, also aus

der Noth eine Tugend macht. Ich will gerne glauben, wo ich nicht sehe, wenn man mit

einem solchen Glauben zufrieden seyn will. Möge mich die Zeit zur Ehre der

Locomotiven eines Bessern belehren.

Die Seitenwände der Herzen habe ich zuletzt immer von Gußeisen construirt, indem ich

gefunden habe, daß diese völlig sicher sind, eine gute breite Dichtungsfläche für

die vordere Schlußplatte geben und leicht herzustellen sind. Ihr einziger Fehler ist

ihr großes Gewicht, weßhalb ich bei dem Schiffskessel davon abgehen mußte. Der

Kessel der Wismar'schen Maschine hat zwar geschmiedet eiserne Seitenwände und zwar

diese so construirt, wie ich sie in meinem Hauptwerke angegeben habe, es kostete

aber manche Mühe sie gehörig dampfdicht herzustellen und zu erhalten, und ich bin

deßhalb zu dem Entschlusse gekommen, sie nicht wieder anzuwenden. Daß der Gebrauch

gußeiserner Wände ohne Gefahr sey, dafür bürgt ihre große Stärke, die man noch

dadurch sehr vermehren kann, daß man sie rund herum nach außen mit einer starken

Rippe versieht, die bei Landmaschinen zugleich dazu dient, den Ofenwänden einen

Stützpunkt zu geben. Der Kessel der Ludwigsluster-Dampfmühle, gewiß der beste

Kessel den ich nach diesem Principe gebaut habe, ist mit einer solchen Rippe

versehen, die sich nach der Mitte der Herzwände hin hinsichtlich ihrer Höhe

bedeutend verstärkt.

Wollte man geschmiedet eiserne Wände für die Herzen mit Erfolg anwenden, so müßte man

dazu eigenes Eisen auswalzen lassen, welches im Querdurchschnitte so aussehen

könnte, wie in Fig.

20 Tab. IV abgebildet ist. Die stärkern Rippen a und b bildeten dann die Ränder, an welche

die vordere und hintere Herzplatte angeschroben werden. Es würde gleichgültig seyn,

ob man diese Rippen außerhalb oder innerhalb der Herzen nähme. Im erstern Falle

könnte die vordere und hintere Herzplatte auf der in Fig. 23 und 24

vorgezeichneten Weise, in letzterm, wie in Fig. 21 und 22 mit den

Seitenwänden verbunden werden. In allen vier Figuren ist c die vordere und d die hintere Herzplatte. In

Fig. 21

sieht man die Bolzen durchgehend, und in derjenigen Weise eingerichtet, wie ich sie

bei den gußeisernen Wänden anwende. In Fig. 22 sind die hintern

Bolzen für sich und von gewöhnlicher Einrichtung, die vordere in die Mitte

eingeschroben, und auf der Rückseite derselben vernietet. Es wird vor die vordere

Herzplatte dann die Mutter vorgeschroben. In Fig. 23 ist die

Befestigung der Herzplatten d und c durch gewöhnliche Bolzen, in Fig. 24 hinten mit eben

solchen, vorne durch eingeschobene und vernietete Schrauben beschickt. In allen vier

Figuren bezeichnet e den Verstärkungsrahmen auf der

vordern Herzplatte.

Die von den Herzen in die Röhren führenden ovalen Oeffnungen sind, wie oben schon

bemerkt ist, ganz so, wie bei dem im Hauptwerke beschriebenen Kessel (Nr. 2), jedoch

natürlich größer. Weil sie in solcher Vergrößerung verstatten, von ihnen aus die

Reinigung der Röhren vorzunehmen, so fehlen an den hintern Enden der Siedröhren, wie

ebenfalls oben schon angeführt ist, die abnehmbaren Schlußplatten der frühern

Kessel. Ich stand um so mehr von dieser complicirten Einrichtung, als sich in den

Siedröhren nur wenig, und zwar ganz lockerer Kesselstein fand, und die im Hauptwerke

beschriebenen Reinigungsinstrumente völlig hinreichten die Reinigung gehörig zu

besorgen.

Die Separatoren und Recipienten dieser Kessel enthielten dem Principe nach dieselben

Communicationsröhren, wie die frühern Kessel, nur waren diese für die Fabrication

der Kessel bequemer angeordnet. Man vergleiche hier Fig. 1 und 2 Tab. IV, wo ich einen

Kessel von dieser Einrichtung abgebildet habe, und zwar Fig. 1 im perpendiculären

Quer- und Fig. 2 im perpendiculären Längsdurchschnitte. Man sieht hier in Fig. 1 bei a einen Theil dieser Verbindungsröhren für den Dampf.

Sie sind sämmtlich von Gußeisen, und bestehen aus mehreren Theilen, so daß sie

leicht zusammengesetzt und wieder aus einander genommen werden können. Ihre

Verbindungen unter einander und mit dem Kessel sind alle mit Eisenkitt gedichtet.

Diese Canäle in diesen Verbindungsröhren sind weiter, als in den frühern Röhren

dieser Art, um die in denselben strömenden Dämpfe in den Winkelkrümmungen weniger

aufzuhalten. Bei b ist das zur Maschine führende

kupferne Dampfrohr angeschoben und mit Blei nach der in meinem Hauptwerke

beschriebenen Methode angedichtet. Zuweilen habe ich dieß Verbindungsröhrensystem so

gebaut, daß auf der einen aufstehenden Säule c desselben

das Sicherheitsventil, auf der andern d der

Wasserstandszeiger angebracht war, gerade so, wie ich es bei dem Kessel des

Hauptwerkes Nr. 1 beschrieben habe.

Zur Verbindung der Wasserräume des Separators und Recipienten dient das Röhrensystem

e, Fig. 2. Tab. IV. Seine

Canäle sind noch weiter,

als die des eben beschriebenen Systems, und von unten bei f an die großen Gefäße angeschroben, die zu ihrer Aufnahme hinten so weit

aus dem Ofen vorspringen, daß sie bequem Platz finden. In Fig. 2 sieht man dieses

System nur von der Seite, also undeutlich, ich habe es daher in Fig. 9 mit den

Querschnitten der beiden großen Gefäße A und B besonders vorgestellt. Bei a und b sind Schlußdeckel angebracht. Sie sind

mit Blei angedichtet, um sie zum Zwecke der Reinigung der aufrechtstehenden

Röhrensäulen von Kesselstein und sonstigem Schlamme, leicht abnehmen zu können. Bei

d kann das Speiserohr angeschroben werden. Zieht man

es aber vor, dieses an irgendeiner andern Stelle in den Separator oder Recipienten

treten zu lassen, so wird hier auch eine Schlußplatte angebracht, nach deren

Abnehmen man deren horizontalen Canal zu reinigen im Stande ist.

Aus einer solchen Anordnung des Röhrensystems erwächst der große Vortheil, daß der

Schlußdeckel der Separatoren und Recipienten völlig von allen Röhrenverbindungen

frei bleiben, was bei ihrem nothwendigen zuweiligen Oeffnen von großem Belange ist.

Ich kann den HHrn. Mechanikern nicht genug empfehlen dieß zu beherzigen. Sollten

einige von ihnen meine Kessel nachbauen und längere Zeit in Anwendung haben, so

werden sie bald die außerordentliche Wichtigkeit und Bequemlichkeit einer

Einrichtung erkennen, die anfangs ganz gleichgültig erscheinen mag.

Der große Nutzen der Hitzevertheilungsplatten ist schon von mir gerühmt worden. Sie

sind bei dieser Art von Kessel um so wichtiger, insofern hier die Siedröhren in

größern Zwischenräumen von einander liegen, ein nachtheiliger Strich der Flamme nach

einer oder andern Stelle der Röhren hier also um so eher möglich wird. Die

länglichen Oeffnungen in der Platte sind so angeordnet, daß sie immer gerade über

den obersten Röhren liegen. Den Zweck dieser Einrichtung habe ich schon in meinem

Hauptwerke (S. 315) angegeben.

Ich will nun noch die beiden Figuren 1 und 2, Tab. IV, die

diese Kessel vollständig mit ihrem Ofen in zwei Durchschnitten vorstellen, näher

betrachten und erläutern. In beiden Figuren bezeichnen gleiche Buchstaben und Zahlen

gleiche Gegenstände, und zwar stellt A den Ofen, B den Kessel vor. Man sieht in Fig. 1 bei g den Rost, bei h den

Aschenherd, bei h, h die Aschenthür, bei i das Herz des Kessels, bei k die Siedröhren, bei l die das Herz mit dem

Separator verbindende aufsteigende Röhre, bei n den

Separator, bei o die die Hitze im Ofen gleichmäßig

vertheilende gefensterte gußeiserne Platte, bei p

den in den Schornstein

führenden Zugcanal. Der Ofen enthält in seiner hintern Wand auf die Zwischenräume

zwischen den Röhren treffende Canäle q, q, q, q, die mit

gußeisernen Einsätzen r, r, r, r verschlossen werden, um

diese Zwischenräume von Ruß und Asche reinigen zu können. Bei s ist am Herzen ein Abzapfhahn angebracht, um das Wasser aus dem Kessel

ablassen zu können. Auf dem Separator sieht man bei a, b

das oben angeführte, die Dampfräume des Separators und des Recipienten verbindende

System von gußeisernen Röhren, bei e, f das andere die

Wasserräume verbindende System, und zwar an der hintern aus dem Ofen hervorragenden

Partie des Separators.

In Fig. 1

erblickt man sämmtliche Siedröhren k, k, k, k im

Querdurchschnitte, in ihrer eigenthümlichen Stellung in fünf Reihen über einander,

woraus ihr Durchmesser und die Größe der Zwischenräume, wie der für das

Durchstreichen der Hitze bestimmten Zugcanäle deutlich wird; bei n den Separator und bei t

den Recipienten; bei p den in den Schornstein führenden

und bei u mit einem Register zu verschließenden Zug. Auf

dem Separator und Recipienten steht das die Dampfräume beider Gefäße mit einander

verbindende Röhrensystem, welches ich nebst dem die Wasserräume verbindenden vorhin

genügend beschrieben habe.

Um das Innere des Herzens dieser Kessel deutlicher zu sehen, vergleiche man die

Abbildung eines Herzens in meinem Hauptwerke und zwar in Fig. 5 Tab. II, welche

einen senkrechten Querdurchschnitt desselben vorstellt. In dem Herzen dieser Kessel

ist nämlich durchaus alles so angeordnet, wie in jenem, ausgenommen daß die Anzahl

der sich einmündenden Siedröhren und Leiter eine geringe ist.

Ich komme nun noch zur Beschreibung eines Kessels, den ich bei einer

zwanzigpferdekräftigen Maschine in Malchow angewendet habe, und der sich von den

bisherigen Kesseln dieser Art insofern bedeutend unterscheidet, als er gar kein Herz

hat, und Separator und Recipient quer über den Ofen liegen. Derselbe enthält 14

Siedröhren von 7 1/2 Fuß Länge und 10 Zoll Durchmesser und 1/4 Zoll Metallstärke,

die von schwedischem Eisenblech zusammengenietet sind. Diese 18 Röhren liegen in

vier Reihen in derselben Anordnung, wie bei meinen Herzkesseln mit engern Röhren

über einander, haben am hintern Ende starke gewölbte angenietete Böden von

Eisenblech, und sind an ihrem vordern aus dem Ofen hervorragenden Ende an gußeiserne

kurze starke Röhrenstücke angenietet, die in ihrem vordern Boden eine Oeffnung von 5

Zoll enthalten, welche durch einen gußeisernen, vermittelst einer Bleidichtung

dampfdicht anschließenden, und durch vier starke Schrauben angezogenen Deckel verschlossen wird. Der

Deckel greift mit einem Vorsprunge etwas in die Oeffnung ein. In Fig. 12 ist ein vorderes

Ende eines Siedrohres mit dem gußeisernen Röhrenstück und Deckel abgebildet, zu

deren Erklärung ich hoffentlich nichts hinzusetzen brauche. Die Siedröhren sind,

ungefähr 1 Fuß von dem vordern Ende entfernt, durch kurze aufrechtstehende Röhren

mit dem Separator in solcher Weise verbunden, daß zwei und zwei über einander

liegende unter sich und mit dem Separator zusammenhängen. In Fig. 10, Tab. IV habe ich

8 Röhren und ihre Verbindung mit dem Separator im perpendiculären Querdurchschnitte

genommen durch das Centrum der aufrechtstehenden Verbindungsröhren abgebildet, aus

welcher Ansicht auch die Verbindung der übrigen 10 Röhren mit dem Separator sattsam

erhellen dürfte. Man sieht hier die Röhren a und b durch das Röhrenstück c

unter einander und durch das Röhrenstück d mit dem

Separator vereinigt; ferner die Röhren e und f durch g und h, und i und k durch l und m ebenso unter einander und mit dem Separator n verbunden. Damit die Verbindungsröhren c, d, g, h, l und m nicht

eine zu weite seitliche Entfernung der Röhren einer Reihe von einander nöthig

machen, sind sie länglicht rund gegossen und so angeschroben, daß ihr kürzerer

Durchmesser quer liegt. Diese ovale Form der Röhren, die man in Fig. 11 Tab. IV in einem

horizontalen Querdurchschnitt abgebildet sieht, hat aber zugleich noch einen andern

wichtigen Vortheil, den ich deutlicher auseinander setzen muß.

Sowohl kleinere als größere im Wasser aufsteigende Dampfmassen nehmen gewöhnlich die

Kugelform an. Steigen sie nun in einem cylindrischen Rohre von kleinerem Durchmesser

auf, so füllen sie dieses bei ihrem Aufsteigen ganz aus und drängen so alles Wasser

vor sich her und zum Rohre hinaus. Dieß ist nicht so bei ovalen Röhren der Fall. Bei

den aufsteigenden Dampfkugeln bleibt hier immer noch Platz für das Wasser, welches

in die untern Röhren vom Separator aus zurücktreten muß, wenn diese nicht leer und

trocken kochen sollen. Versuche die ich mit einem kleinen blechernen Modelle dieses

Kessels anstellte, bevor ich den großen Kessel zu bauen anzufangen wagte,

bestätigten vollkommen diese sonderbare Erscheinung, die Hancock schon bei seinen Kammerkesseln bemerkteMan sehe hier Narrative of twelve years

experiments (1824–1836) demonstrative

of the practicability and advantage of camploying Steam carriages on

common, roads, by Walter Hancock, Engineer. und als einen Vorzug daran rühmte. Sämmtliche Röhren des Modelles hielten,

selbst bei starkem Feuer unter niedrigem Dampfdruck Wasser, so daß beim Beginnen des Kochens das

Wasser in diesem und dem Recipienten nicht bedeutend stieg. Bei dem nachher

ausgeführten großen Kessel zeigte sich diese Erscheinung in noch weit

befriedigenderem Maße. Das Kochen in demselben geht ruhig vor sich, und das Wasser

des Separators und Recipienten (beide Gefäße von 20 Zoll Durchmesser und 10 Fuß

Länge) steigt kaum 2 Zoll, wenn das Sieden in den Röhren unter niederm Drucke

beginnt, und fällt nachher wieder bei zunehmender Dampfspannung um etwas.

Da der Separator bei einer solchen Anordnung der Verbindung der 18 Röhren mit ihm

vorne quer über dem Kessel liegen muß, so habe ich den Recipienten ebenso, und zwar ausans hintere Ende des Ofens gelegt, damit er der aus dem Ofen kommenden, und in

den Schornstein ziehenden Hitze nicht im Wege sey. Separator und Recipient sind

unter einander durch ein die Dampfräume beider verbindendes, und durch ein gleiches,

aber weiteres, die Wasserräume vereinigendes Rohr von 3 bis 4 Zoll innerm

Durchmesser in Communication gesetzt, von denen das letztere seitwärts am Ofen lang

läuft. Auf dem Recipienten sind das Dampfrohr, das Sicherheitsventil und der

Wasserstandszeiger angebracht. Das Speisewasser tritt in den Separator. Dieser und

der Recipient sind von 3/8 Zoll dickem Eisenbleche und an beiden Seiten durch sehr

starke gußeiserne halbkugelförmige Schlußdeckel, die mit sehr starken Schrauben

angedrückt werden, geschlossen.

Bei diesem Kessel wandte ich zum Anziehen dieser Deckel statt der frühern

Oehrschrauben zum erstenmale Hakenschrauben an. Diese Schrauben sind viel stärker

und werden sicherer am Kessel befestigt, als die Oehrschrauben, deren Zapfen am

Kessel leicht los werden, und dann Wasser und Dampf durchlassen. Die Zapfen für die

Oehrschrauben sind nämlich nur eingenietet, und der ganze auf sie wirkende Druck

wirkt seitwärts auf sie ein. Die Hakenschrauben haken hinten den an das Ende des

Separators oder Recipienten Verstärkungsring, der sich mit seinen Nieten nicht so

leicht löset wie jene Zapfen. Damit die Haken aber nicht abgleiten können von dem

Rande des Ringes, ist noch ein besonderer kleiner Haken wieder an denselben

angebracht, womit sie in eine eingehauene Vertiefung jenes Randes eingreifen. Man

vergleiche hier Fig.

7 und 8. Fig.

8 stellt eine solche Hakenschraube besonders, und Fig. 7 in ihrer Verbindung

mit dem Separator oder Recipienten vor. a ist hier die

Wand eines dieser Gefäße, b der Verstärkungsring am Ende

desselben, c die Hakenschraube, d der Kranz des anzuschraubenden Deckels. Bei e sieht man in beiden Figuren den kleinen Haken, der in eine Vertiefung

des Verstärkungsringes eingreift.

Diese Hafenschrauben habe ich auch später an den Recipienten und Separatoren meiner

andern Kessel angewandt. Sie erfüllen ihren Zweck in ganz besonderm Grade, und sind

deßhalb sehr zu empfehlen.

In diesem Kessel findet gar keine Circulation des Wassers statt, jedoch hat sich

dieser Umstand als nicht so nachtheilig herausgestellt, als es anfangs scheinen

möchte. Erwägt man nämlich, daß hier zwischen dem Recipienten und den Siedröhren gar

keine unmittelbare Verbindung vorhanden ist, so erklärt sich die Sache leicht. Sehr

wohl hätte ich eine solche Verbindung am hintern Ende des Kessels und zwar in

gleicher Weise wie vorne herstellen können, dadurch würde der Kessel aber viel

complicirter und schwerer anzufertigen geworden seyn; auch wären bei einer solchen

Einrichtung schädliche Spannungen nicht zu vermeiden gewesen, denen ich aus dem Wege

gehen wollte.

Eine sehr merkwürdige Erscheinung an diesem Kessel ist die, daß das im Recipienten

enthaltene Wasser wegen fehlender Circulation beim Anheizen nicht sogleich mit

erwärmt wird, sondern erst durch die vom Separator in ihn dringenden Dämpfe seine

Wärme empfängt. Ueberhaupt ist dieser Recipient gar keinen seinen Wasservorrath in

Bewegung setzenden Potenzen ausgesetzt, eine Eigenschaft, die manche große Vortheile

gewährt, unter denen der bemerkenswertheste seyn dürfte, daß nicht leicht Wasser in

das Dampfrohr treten kann, weil der Wasserspiegel in selbigem immer ruhig bleibt,

nicht aufwallt, zu geschweigen daß der Wasserstandanzeigungsapparat es durchaus mit

einem ruhigen Wasser in demselben zu thun hat. In dem Separator ist die Bewegung

indessen um so stärker, sie kann sich dem Wasser des Recipienten aber wenig oder gar

nicht mittheilen, weil die Länge und der geringe Durchmesser der Dampf- und

Wasserverbindungsröhre dieß nicht zulassen.

Die einzige Schattenseite die dieser Kessel hat, ist die daß man seinen Wassergehalt

nicht bequem abzapfen kann. Um dieß möglich zu machen, müßten an allen untern

Siedröhren Abzapfhähne angebracht seyn, was eine sehr complicirte Einrichtung gäbe.

Will man ohne solche Hähne beim Stillstande des Kessels sein Wasser ablassen, um

z.B. im Winter das Gefrieren des Wassers in den Röhren und ein leicht dadurch

herbeigeführtes Zerspringen derselben zu verhüten, so kann man dieß leicht durch

Lösen der Schlußdeckel der untern Röhren bewerkstelligen.

Dieser Kessel ist bereits vier Jahre in Arbeit und man kann nicht läugnen, daß er

sehr gut und ruhig wirke und vielen Dampf producire. Obgleich seine

Feuerberührungsfläche nur 210 Quadratfuß beträgt, so setzt er doch die Maschine mit

solcher Kraft in Bewegung, daß sie 8 Walkstöcke, 4 große, 2 mittlere und 2 kleine,

eine Waschmaschine, eine große Wasserpumpe, 2 Rauhmaschinen, 2 Schermaschinen, 2

Wölfe und 5 Sätze Krempelmaschinen mit sämmtlichem Geschleppe zu ziehen vermag,

welche Wirkung der von 22 Pferden sehr nahe kommen dürfte.

(Die Fortsetzung folgt im nächsten Heft.)

Tafeln