| Titel: | Vorrichtungen zum Trocknen und Verkohlen des Torfs und Anwendung der Torfkohle zur Düngerbereitung; patentirt für J. W. Rogers, Civilingenieur in Dublin, am 1. Juni 1848. |

| Fundstelle: | Band 113, Jahrgang 1849, Nr. LXXXI., S. 375 |

| Download: | XML |

LXXXI.

Vorrichtungen zum Trocknen und Verkohlen des

Torfs und Anwendung der Torfkohle zur Düngerbereitung; patentirt für J. W. Rogers, Civilingenieur

in Dublin, am 1. Juni 1848.

Aus dem London Journal of arts, April 1849, S.

145.

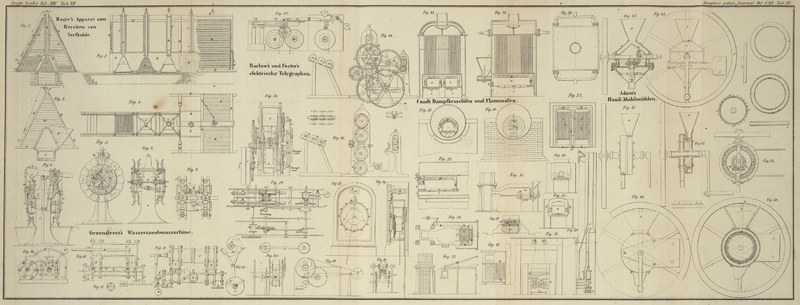

Mit Abbildungen auf Tab.

VII.

Rogers' Vorrichtungen zum Trocknen und Verkohlen des

Torfs.

Diese Erfindung betrifft erstens ein neues System den Torf als Brennmaterial

zuzubereiten, welches sich insbesondere zum Bearbeiten der Metalle, für

Schmiedefeuer, Gießereien etc. eignet. Zweitens betrifft das Patent die Bereitung

einer gekörnten Kohle aus Torf und ihre Vermengung mit thierischen Excrementen, um

letztere von ihrem Geruche zu befreien, und so einen verdünnten, geruchlosen Dünger

zu gewinnen.

Stechen des Torfs.

Ehe man anfängt Torf in großen Quantitäten aus einem Torfmoor zu stechen, muß

dasselbe trocken gelegt werden. Nachdem das Niveau des Moors so ermittelt ist, daß

man den natürlichen Abzug des Wassers kennt, fängt man damit an, Torfstücke von

ungefähr 4–6 Zoll Länge und 3–4 Zoll Dicke zu stechen, die später in

Brennmaterial umgewandelt werden. Auf diese Weise wird nach und nach eine Anzahl

Einschnitte von beliebiger Länge gemacht, die man mit einander parallel laufen läßt,

und mit denen man dem natürlichen Abfluß des Wassers möglichst nahe beginnt. Diese

Gräben macht man in Abständen von 100 bis 1000 Fuß, je nach der Beschaffenheit und

Tiefe des Moors; im ersten Fall werden sie 4 Fuß breit und 4 Fuß tief gemacht und

jedem Graben wird hinlänglicher Abfall gegeben, damit das sich hineinziehende Wasser

ablaufen kann. Sind in dieser Weise genug Gräben gezogen, um den zuerst zu

stechenden Theil des Moors trocken zu legen, so wird die obere Schicht des Moors in

einem Viertheil des Raumes zwischen den Gräben vorerst etwa 2 Fuß tief querüber

abgehoben; es wird also abwechselnd der Torf von den Gräben in der Längenrichtung

entfernt, und von dem dazwischenliegenden Theil des Moors in der Quere –

indem man jeden Einschnitt etwa 2 Fuß tief werden läßt; so verhütet man, daß das

Torfmoor durch Seitendruck einfalle und bewerkstelligt die Trockenlegung durch die

terrassenförmige Abgrabung. Die zwischen den Gräben unausgestochen gebliebene

Schicht wird endlich über die ganze Oberfläche hin gestochen und damit an den dem

Wasserabfall nächsten Stellen begonnen. Auf diese Weise wird nach und nach das ganze

Moor abgestochen und es kann dann der Unterboden culturfähig gemacht werden.

Vorrichtungen zum Trocknen und Verkohlen

des Torfs.

Zum Trocknen des Torfs bedient sich der Patentträger eines tragbaren Schoppens (von

Holz oder Flechtwerk), welcher an den Enden und Seiten offen und oben mit einer über

die Seite Herunterhangenden wasserdichten Decke aus einem biegsamen Material

versehen ist. In diese Schoppen stellt man die Torfstücke so, daß sie von der Luft

zum Theil ausgetrocknet werden können; dazu benutzt man Hürden von Holz, Draht,

Flechtwerk oder dergleichen, die über einander angebracht werden. An den Seiten des

Schoppens befinden sich Handhaben, um ihn von einem Ort zum andern transportiren zu

können, oder man kann seinunteres Gestell auch mit Rädern versehen. Man gibt ihm

eine solche Stellung, daß die Luft gut hindurchziehen könne. Nach einigen Tagen

schafft man ihn auf den Trockenplatz, wo man den Torf abladet und in Stöße

aufrichtet, um ihn wie folgt künstlich auszutrocknen.

Eine dazu bestimmte Darrvorrichtung ist in Fig. 1 im Längenaufriß

abgebildet, und zum Theil im Durchschnitt um die innere Einrichtung besser zu

zeigen; Fig. 2

ist die Endansicht; Fig. 3 der senkrechte Durchschnitt auf der Linie 1,2 von Fig. 1, und Fig. 4 der

Querschnitt mit Entfernung eines Theils der äußern Umhüllung. Diese Darrhütte wird

über einer Grube im Boden errichtet, die einen von einem Ende derselben bis zum

andern laufenden Aschenraum bildet, dessen Seiten man durch Backsteinmauern sichert.

Jede Seite der Mauer belegt man mit einer Schiene, um eine Reihe von Oefen oder

Kammern A, A, A, welche den zu verkohlenden Torf

enthalten, leicht über die Grube führen zu können; wenn dieser Torf einmal glühend

ist, gibt er Wärme genug

von sich, um den in der Hütte aufgeschichteten Torf zu trocknen. Die Oefen A werden am besten von Eisenblech gemacht; ihren Boden

bildet ein viereckiges Gestell mit Roststangen; ihre Seitenwände laufen pyramidal

zu; man könnte diesen Oefen aber auch eine kegelförmige Gestalt mit kreisrundem

Boden geben. Jeder Ofen wird auf Räder gestellt, um ihn aus der Luftkammer

herausziehen und mit Torf füllen zu können, was am besten nach dem Umkehren

desselben durch seinen Boden bewerkstelligt wird. Diese Oefen A befinden sich in einem Raum oder einer Luftkammer, welche durch die über

den Aschenraum schief gestellten Eisenplatten B, B

gebildet wird, und von einem Ende der Darrhütte bis zum andern fortläuft. B*, B* sind Thüren zum

Verschließen der Enden dieses Raums, welcher groß genug seyn muß, um rings um jedem

Ofen einen Luftraum zu lassen. Die Platten B, B sind mit

Reihen von Löchern versehen, die gegen oben allmählich enger werden. Die Feuerkästen

stehen auf dem Schienenweg in gleichen Abständen von einander und zwar unmittelbar

unter den verticalen Röhren C, C, C, welche an dem obern

Theil der von den Platten B, B gebildeten Kammer

befestigt sind. Diese Röhren haben die Röhren D, D, D

aufzunehmen und zu umgeben, welche den von dem brennenden Torf in den Feuerkasten

abziehenden Rauch ableiten. Das obere Ende der Röhren C, C,

C ist verschlossen, um die erwärmte Luft abzuschließen, welche sonst rasch

entweichen würde; dagegen befindet sich eine Oeffnung im Deckel oder der

Schließplatte, um die Röhren D, D, D in ihren Führern

nach Belieben auf- und abgleiten lassen zu können. Diese Beweglichkeit der

Röhren D ist erforderlich, damit man sie aus dem

Bereiche der Feuerkästen, wenn diese in die Darrhütte geschoben werden, in die Höhe

ziehen kann; nachdem sich aber diese Feuerkästen auf ihrem Platz befinden, werden

die Röhren D wieder heruntergelassen, so daß sie über

die am oberen Ende der Feuerräume befindliche runde Oeffnung passen. E, E, E sind Balken, welche das Gerippe des Gerüstes

bilden, worauf der Torf geschichtet wird. Der zu trocknende Torf wird auf jeder

Seite des Luftraumes B, B so hoch aufgeschichtet, als es

der Apparat gestattet; damit der Regen oder die Feuchtigkeit der Atmosphäre nicht

auf den Torf niederfallen, dennoch aber, wenn gerade keine künstliche Wärme

angewandt wird, die Luft auf ihn wirken kann, wird ein Dach aus Drehlatten H, H, H angewandt, welche wie Jalousieläden nach

Belieben geöffnet oder geschlossen werden können. Diese Drehlatten werden von

geeigneter Länge gemacht (zwei, drei oder mehrere Reihen neben einander sind zur

Deckung einer Seite der Hütte erforderlich). An ihren Enden sind sie mit Zapfen

versehen, welche in Lagern stecken, die in den schiefliegenden Balken E,

E, E eingeschnitten sind, wie in Fig. 3 zu ersehen ist. d, d sind Stangen, welche mit dem Ende der Drehlatten in

Verbindung gesetzt werden, um eine Reihe derselben mittelst eines Hebels b zu gleicher Zeit öffnen und schließen zu können; c, c sind Beine oder Füße, welche von der Unterseite der

Drehlatten herabhangen und sich, wenn diese geschlossen werden, in eine dazu

vorhandene Vertiefung derselben hineinlegen; öffnet man aber die Drehlatten, so

müssen sie in ihrer Stellung verbleiben, weil die Füße auf der jedesmal darunter

befindlichen Drehlatte aufstehen. Auf diese Weise wird auf der Außenseite der Hütte

eine Art Leiter gebildet, welche dem Arbeiter das Einlegen des Torfs sehr

erleichtert. Beim Aufschichten desselben verfährt der Arbeiter wie folgt: er bedeckt

zuerst den Boden der Darrhütte mit Torfziegeln und schichtet sie so hoch auf als er

reichen kann; nun bringt er die unterste Drehlatte an ihre Stelle, indem er ihre

Zapfen in die in das Gerüste geschnittenen Lager steckt, und legt ein paar

Torfziegel a (siehe Fig. 3) unter die

Drehlatte, um sie offen zu erhalten und eine Stufe zu bilden; die mit Füßen

versehenen obern Drehlatten c, c werden nun ebenfalls

eingesetzt und bilden Treppen für den Arbeiter. Er fährt nun abwechselnd fort Torf

in der Darrhütte aufzuschichten und Drehlatten einzusetzen, bis die Hütte angefüllt

ist und alle Drehlatten sich an ihrem Platze befinden. Dann werden die Seitenstangen

d zum Oeffnen und Schließen der Drehlatten befestigt

und es kann mit der künstlichen Trocknung begonnen werden. In den Aschenraum gelangt

man durch die Thüre I und der Torf in den Feuerkästen

oder Kammern A wird unterhalb der Roststangen entzündet;

man zieht die unmittelbar über den Röhren D befindlichen

Register d* mittelst ihrer Stangen e auf, um einen Zug hervorzubringen, und verschließt sie

wieder gut, wenn die Feuer erlöschen sollen. Sobald der zu verkohlende Torf

entzündet ist, muß die Verbrennung so geleitet werden, daß sie, wie beim

gewöhnlichen Kohlenbrennen, langsam vor sich geht; dieß kann durch die Thüre I des Aschenraums und die Register d* leicht bewirkt werden. Man ersieht aus den

Abbildungen, daß während dem Feuer (durch den Aschenraum und die Roststangen) Luft

zugeführt wird, der durch die Platten B, B gebildete

Raum ebenfalls solche erhält: diese an den heißen Oberflächen der Feuerkästen und

Züge erwärmte Luft zieht durch die Löcher in den Platten B in die Masse des aufgeschichteten Torfs; die die Feuerkästen umgebende

Luft bildet eine Hülle welche verhütet, daß der in der Nähe der Feuerkästen liegende

Torf in Brand geräth oder Schaden leidet. Die sich in die Torfmasse zertheilende

erwärmte Luft treibt alsbald den größten Theil des nach der ersten Trocknung in ihm zurückgebliebenen

Wassers aus.

In manchen Fällen bedient sich der Patentträger statt der durch Verkohlung in den

Oefen erzeugten Wärme eines Luftgebläses zum Trocknen des Torfs. Zu diesem Behufe

verbindet er einen Ventilator mit dem Luftraum B, und

setzt denselben mit großer Geschwindigkeit in Bewegung, wobei er der Luft keinen

andern Ausweg als durch die Löcher in den Platten des Luftraums läßt. Dadurch wird

der Luftstrom in der Torfmasse gleichmäßig vertheilt und die Feuchtigkeit abgeführt;

der Ventilator kann auch zum Saugen eingerichtet seyn, wo dann im Raume B ein luftverdünnter Raum erzeugt wird, in Folge dessen

ein Luftstrom in die Torfmasse einzieht und die Wassertheilchen desselben in den

Raum B abziehen.

Die Abbildungen zeigen die Einrichtung einer großen Trockenanstalt, in welcher sich

sechs Reihen aufgeschichteten Torfs befinden, welche nebeneinander stehen, und,

damit die Feuchtigkeit entweichen kann, ringsum mit einem freien Raum umgeben sind.

Die Feuerkammern zum Verkohlen und Trocknen des Torfs können beweglich oder

stationär seyn. In großen Trocken-Anstalten wendet man nach Umständen beide

Trockenmethoden an, nämlich das Gebläse mit kalter Luft oder das Saugverfahren, wenn

nicht viel Torf verkohlt werden soll bei jenen Torfreihen, aus deren Lufträumen die

Feuerkästen herausgenommen wurden; die stationären Feuerkästen aber, wenn viel

Kohlen gewonnen werden müssen. Bei Anwendung mehrerer verbundener Darrvorrichtungen

wird der Torf auf schiefen Rahmen oder Gestellen aufgeschichtet, damit die Luft

sowohl unter als um ihn circuliren kann. Die stationäre Feuerkammer hat einen

Feuercanal an ihrem Ende und wird von unten her durch einen Arbeiter mit Torf

angefüllt, den er von einem Wagen herunternimmt, welcher ihm auf einer auf dem Boden

des Aschenraums gelegten Schienenbahn zugeführt wird. Die Roststangen der

Feuerkammer sind beweglich; der Arbeiter legt zuerst nur einige Roststangen ein, um

eine Unterlage zu bilden und schichtet dann den Torf darauf; damit fährt er fort bis

die Kammer beinahe voll ist; im obern Theil der Kammer läßt er aber einen Raum frei,

um einen mit dem verticalen communicirenden horizontalen Feuercanal zu bilden,

welcher mit einem Register versehen ist, um den Luftzug reguliren zu können. Die

vollständige Anfüllung der Kammer und Einsetzung der übrigen Roststangen kann durch

Oeffnen einer Thüre am Ende der Kammer geschehen. Der Trockenproceß unter dem

allgemeinen Dach ist übrigens derselbe wie unter dem einzelnen Dach.

Maschine zum Pressen des

Torfs.

Bekanntlich ist für Oefen oder geschlossene Feuerstellen mit starkem Zug ein

dichteres Brennmaterial erforderlich, als es die gewöhnliche Torfkohle bildet; man

muß daher für gewisse Zwecke den Torf pressen, um seine Theilchen dichter

zusammenzubringen, wo er dann eine dichtere Kohle liefert; besonders ist dieß

nöthig, wo die Kohle in einem kleinen Raum aufgestaut werden muß, wie z.B. auf

Dampfschiffen.

Die Torfpresse zeigt Fig. 5 in der Seitenansicht. Fig. 6 ist eine

Vorderansicht derselben, zum Theil im Durchschnitt; Fig. 7 ein Grundriß der

Preßvorrichtung, und Fig. 8 ein theilweiser Durchschnitt auf der Linie 1, 2 in Fig. 5. a, a sind gußeiserne Ständer, welche auf einer

Grundplatte befestigt sind und das Hauptgestell der Maschine bilden. Oben an diesen

Ständern befindet sich die kurze Achse b eines

schwingenden Balkens c, c, welcher mit der Kolbenstange

der nahen Dampfmaschine verbunden ist. d, d ist eine

Achse, welche zwischen den Ständern a rechtwinkelig mit

der Achse b hindurchgeht und in daran angebrachten

Lagern ruht. Diese Achse trägt an ihren beiden Enden die Räder e, e, welche sich frei daran umdrehen und an ihrer

Peripherie mit strahlenförmig angebrachten rectangulären Formen f versehen sind, die an ihren Enden offen sind und den

zu pressenden Torf enthalten. Diese Räder sind so construirt, daß sie sich frei

umdrehen können und dennoch den Seitenstücken g, g des

Gestells hervorzustehen gestatten, damit sich für jede Form ein zeitweiliger Boden

bildet, sobald sie durch die Umdrehung des Rades über solche vorstehende Theile

kommen, welche auf ihrer oberen Fläche schwach gekrümmt sind und gegen das innere

Ende der Formen passen. Von dem Balken c hängen zwei

Stempel h, h herab, welche über ihren respectiven Rädern

e, e liegen und bei ihrem abwechselnden Abwärtsgehen

in Folge der Schwingung des Balkens c in die Formen des

Rades e eindringen (wenn letztere über die

hervorspringenden Stücke g der Ständer zu stehen kommen)

und so den zuvor in die Formen gelegten Torf zusammendrücken. Um das Eintreten der

Stempel in die Formen zu erleichtern, sind die obern Enden der Formen mit Lippen

versehen, welche sich auswärts neigen und Führstücke bilden. Die Stempel h, h sind an dem Balken c

durch Zapfen befestigt, welche in offene Lager eindringen; die Elasticität wird dem

Druck des Stempels mittelst einer starken Feder i

ertheilt, welche in eine Vertiefung im Balken eingesetzt ist und auf das innere Ende

der Stempel wirkt. Wenn daher in Folge der besondern Größe eines in die Formen

gebrachten Torfstückes der Stempel bei seiner gewöhnlichen Adjustirung dem Torf einen zu großen Druck

ertheilt, so steigt der Stempel in seinem Lager hinauf und die Compression der Feder

i gleicht den Mehrbetrag des Drucks aus. Um den

Rädern eine intermittirende rotirende Bewegung zu ertheilen (was nöthig ist, damit

die Formen herumgeführt werden und während der Pressung Halt machen), dienen

folgende Vorrichtungen: vor jedem Rad e befindet sich

eine zickzackförmige Kerbe k, wie in Fig. 5 zu sehen ist, in

welchen Kerben die Kegel oder Bolzen l wirksam sind. m, m sind Hangende Stangen, mit dem Balken c verbunden, von welchem sie eine abwechselnde Bewegung

empfangen. Ungefähr in ihrer halben Länge befinden sich die Bolzen l an denselben und an ihren untern Enden wirken sie

durch Führer oder Oehren in den Enden der Stangen d. Auf

die Räder e sind Sperr-Ringe n, n aufgeschraubt, und ein Sperrkegel o an einem Arm p, der von

der Stange d lose getragen wird, greift in die Zähne

jedes Ringes ein. Eine spiralförmig gewundene Feder q

bildet eine elastische Verbindung zwischen dem Arm p und

der Stange m, deren Zweck nun einleuchten wird. An der

Stange m ist ein Finger r

angebracht, welcher, wenn die Stange durch die Schwingung des Hebels c herabgeht, mit dem Arm p

in Berührung kömmt, und ihn zugleich mit seinem Sperrkegel o niederdrückt, welcher letztere über mehrere Zähne des Ringes n hingleitet. Diese Bewegung der Stange m verursacht, daß der Bolzen l den radialen Theil der zickzackförmigen Kerbe oder Vertiefung durchläuft

und seine niederste Stellung einnimmt; dieselbe Bewegung des Balkens c aber, welche die Stange m

abwärts bringt, treibt auch den Stempel h in die Form

f. Das Aufsteigen der Stange m und des Stempels geschieht also zu gleicher Zeit, und in Folge der

Verbindung der Feder q mit dem Arm p und der Stange m kann das

Rad e sich nicht früher frei bewegen, als bis der

Sperrkegel o, welcher von der Feder q aufwärts getrieben wird, das Rad so weit herumtrieb,

daß die nächstfolgende Form unter den Stempel kam; mittlerweile wird der Bolzen l den geneigten Theil der zickzackförmigen Vertiefung

durchlaufen und an seiner höchsten Stelle angelangt, der fernem Bewegung des Rades

Einhalt thut.

Um die Torfpressung mit dem geringst-möglichen Kraftaufwand zu

bewerkstelligen, wird durch einen mit der Preß-Vorrichtung zugleich thätigen

Saugapparat die im Torf beim Herabsinken des Stempels etwa noch zurückgebliebene

Luft und Feuchtigkeit ausgezogen. Der Stempel hat also bloß den Widerstand der

festen Masse zu überwinden, statt, wie bisher, auch den Widerstand von Luft und

Wasser überwinden zu müssen, welche nicht ohne große Schwierigkeit mittelst

mechanischen Drucks aus dem Torf und ähnlichen Substanzen entfernt werden können.

Dieses Aussaugen

geschieht auf folgende Weise: die Theile g, g der

Ständer sind beide mit nach oben strahlenförmig auseinanderlaufenden Canälen

versehen und bilden so einen durchlöcherten Boden für ihre respectiven Formen, wenn

diese unter den Stempel kommen. Drei solche Canäle sind mit einer Röhre S verbunden – einer für jedes Bodenstück g – und diese Röhren führen alle zu einem

Saugcylinder t (siehe Fig. 8), welcher mit einem

sich nach außen öffnenden Ventil, sowie mit einem Kolben und einer Kolbenstange

versehen ist. Die Kolbenstangen der zwei Cylinder sind mit entgegengesetzten Enden

eines Schaukelhebels u verbunden, dessen Stützpunkt in

einer Achse v liegt; an derselben Achse befindet sich

auch ein Arm w (Fig. 6), welcher mittelst

einer Stange x mit einem Arm y an der Achse b verbunden ist. Wenn demnach

die Stempel durch die Schwingung des Balkens c an seiner

Achse b niedergehen, so wird den Saugkolben eine

entsprechende Bewegung mitgetheilt, welche die Luft oder das Wasser aus den Formen

in die Cylinder t ziehen und es dann bei den Ventilen

hinausdrücken. Die Compression des Torfs verursacht, daß er in den Formen bleibt,

nachdem der Druck aufgehört hat; er muß daher durch die Stempel z wieder aus den Formen gedrückt werden. Diese Stempel

sind deßwegen mit den an der Achse v schwingenden Hebeln

z* verbunden und bewegen sich zu gleicher Zeit mit

den Kolbenstangen. Sie werden in ihren verticalen Bewegungen durch ihre Stangen

geleitet, welche in Einschnitten des Rades e spielen.

Die Stempel z wirken auf den zusammengepreßten Torf in

den Formen, wenn letztere bei ihrer Rotation die tiefste Stelle erreichen, und so

werden die gepreßten Torfziegel aus den Formen in dazu vorhandene Körbe

herausgestoßen.

Um den Staub und die kleinen Theilchen der Torfkohle zu einem festen Ziegel zu

vereinigen, werden sie mit schleimigen Substanzen, wie Pflanzenkleber, Stärke etc.

im Verhältniß von 2 Thln. dieser Substanzen auf 8 Thl. Kohle vermengt. Man mahlt die

Kohle zuerst in einer gewöhnlichen Handmühle und formt den Teig dann zu Ziegeln.

Ueber Düngerbereitung mittelst gekörnter

Torfkohle.

Es ist bekannt, daß ein Dünger im Allgemeinen um so werthvoller ist, je mehr er

ammoniakalische Salze enthält; da diese Salze aber sehr flüchtig sind, so gehen sie

bei der jetzt gebräuchlichen Anwendungsart der thierischen Excremente als Dünger

großentheils durch Verdunstung verloren. Auch ist bekannt, daß die thierischen

Excremente als Dünger nur im verdünnten Zustande verwendet werden können; nun hat sich der

Patentträger durch Versuche überzeugt, daß die Torfkohle eine viel größere

Absorptionskraft besitzt als die meisten Holzkohlen, daher sie die thierischen

Excremente geruchlos macht, wenn sie mit denselben innig gemengt wird.

Um zu diesem Zweck gekörnte Torfkohle zu bereiten und die thierischen Excremente

damit zu verdünnen, wird zuerst die Torfkohle auf oben angegebene Weise bereitet und

dann zu Körnern von der Größe des gewöhnlichen Schießpulvers zerrieben. Diese Körner

werden dann mit den Excrementen in solchem Verhältniß vermengt, wie sie zur

Absorption der wässerigen und flüchtigen Theile hinreichen. Zur unmittelbaren

landwirthschaftlichen Anwendung eignet sich hiezu in der Regel das Verhältniß von 2

Gewichtstheilen Kohle auf 1 Thl. städtischer Excremente. Man erhält auf diese Weise

eine pulverige, geruchlose Mischung von der geeigneten Stärke für Acker- oder

Weideland, welche sich in Körben oder Säcken gut transportiren läßt.

Die Torfkohle eignet sich auch recht gut zum Absorbiren der Mistjauche auf Pachthöfen

und in Stallen, und überhaupt für jede Art flüssigen Düngers.

Tafeln