| Titel: | Die königliche Pulverfabrik zu Wetteren bei Gent, in Belgien. |

| Fundstelle: | Band 117, Jahrgang 1850, Nr. VIII., S. 44 |

| Download: | XML |

VIII.

Die königliche Pulverfabrik zu Wetteren bei Gent,

in Belgien.

Aus den Annales des Travaux publics de Belgique, Bd.

VI S. 39.

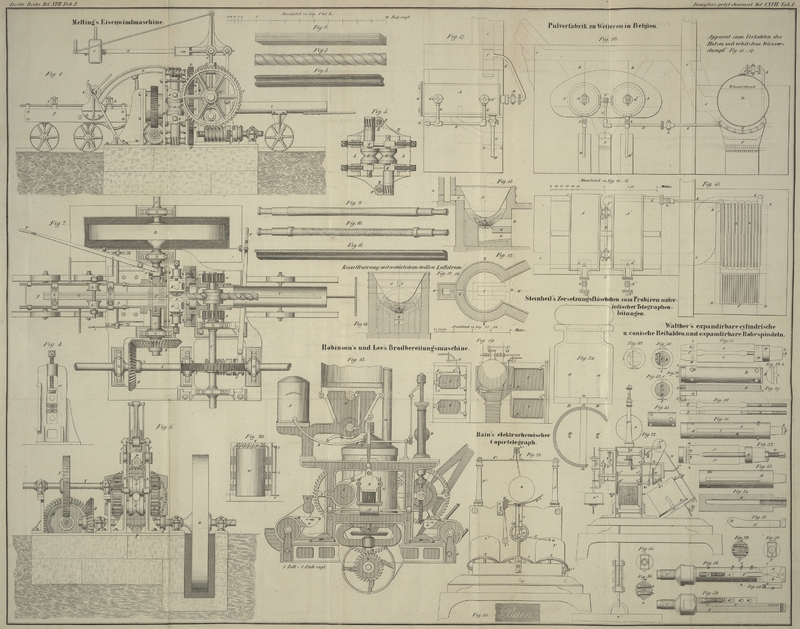

Mit Abbildungen auf Tab.

I.

Ueber die k. Pulversabrik zu Wetteren.

Dieses Etablissement, eines der ausgezeichnetsten und interessantesten seiner Art,

wurde im Jahr 1778 von Cooppal aus Antwerpen begründet.

Die Fabrik liegt an der Schelde und in der Nähe der Chausseen von Gent nach Brüssel,

Antwerpen, Mons etc., und steht auf diese Weise mit den wichtigsten innern

Verbrauchs- und Exportpunkten in Verbindung. Das Netz der belgischen

Eisenbahnen, wovon in dem Dorfe Wetteren eine Station ist, vollendet diese

glückliche Lage der Fabrik.

Die Materialien, wie indischer Salpeter, sicilianischer Schwefel, seeländischer

Faulbaum etc., werden auf der Schelde bis zu der Fabrik geführt; Steinkohlen und

andere inländische Materialien werden auf den gewöhnlichen Wegen und auf den

Verbindungscanälen der Schelde transportirt, und das fertige Pulver mittelst aller

dieser Wege.

Ueber die äußere Einrichtung der Fabrik bemerken wir folgendes: alle Gebäude, welche

einige Gefahr für Entzündungen darbieten, liegen von den übrigen Fabrikgebäuden

entfernt, besonders von denen, wo Explosionen stattfinden könnten. Die Entfernung

dieser letztern von den Wohngebäuden beträgt durchschnittlich 400 Meter. Die

eigentliche Fabrik zerfällt in zwei Abtheilungen: der erste Theil enthält die

Mühlen, wo die meiste Gefahr stattfindet, und wo glücklicher Weise nur wenig

Menschen beschäftigt zu werden brauchen. Man verarbeitet in jeder Mühle nur wenig

Material auf einmal, und die verschiedenen Mühlen liegen so weit von einander entfernt, daß wenn in

einer wirklich eine Explosion stattfindet, sie sich nicht auf die andere

fortpflanzen kann.

Der andere Theil der Fabrik, in welchem weit mehr Arbeiter beschäftigt, und die

größten Massen von Pulver aufgehäuft sind, wo aber die Gefahr weit geringer, oder

fast gar nicht vorhanden ist, liegt von den Hauptursachen der Entzündung und

Explosion am fernsten, und man hat diese Gebäude durch Anpflanzungen, so wie durch

Erdwälle zu schützen gesucht.

Das Magazin liegt fern von den Werkstätten und Wohnungen, und auf jede Weise

möglichst geschützt. Die Arbeiter-Wohnungen endlich, welche rings um die

Fabrik liegen, erleichtern die Bewachung und Beaufsichtigung aller irgend

gefährlichen Punkte.

Diese in Beziehung auf Sicherheit so treffliche Einrichtung der Fabrik hat durchaus

nichts Nachtheiliges in Beziehung auf die ökonomischen Verhältnisse. Die drei

Hauptmaterialien werden aus ihren respectiven Magazinen in die

Dosirungs-Kammer, dann zum Mengen, zu den Mühlen, zu den Magazinen des noch

nicht fertigen Pulvers, zum Körnen, zum Poliren, zum Trocknen, zum Sieben und

endlich zu dem Magazin gebracht. Die Materialien, wie das Fabrikat selbst, machen

nie einen unnützen Weg, wie wir im Verlauf dieser Beschreibung noch näher sehen

werden. Durch diese und andere Vorsichtsmaßregeln hat man eine fast absolute

Sicherheit erlangt.

So ist denn seit dem Jahre 1819 gar keine Explosion vorgekommen; damals traf sie eine

Mühle, veranlaßte aber gar keinen Schaden und beschädigte den in der Mühle

beschäftigten Arbeiter durchaus nicht. Das Verfahren bei der Fabricatiou erhöht

diese Sicherheit.

Die vorläufigen Operationen bei der Pulverfabrication bestehen in der Auswahl und

Vorbereitung der Materialien, nämlich des Schwefels, Salpeters und der Kohle.

Schwefel.

Der Schwefel welcher nur zu ⅛ in die Zusammensetzung des Pulvers eingeht, wird

aus Neapel, von Sicilien oder aus den Raffinerien zu Marseille bezogen.

Man benutzt ihn nur vollkommen raffinirt, gewöhnlich als Stangenschwefel, seltener in

Blumen, indem die Schwefelblumen das Nachtheilige haben, zuweilen etwas schweflige

Säure zurückzubehalten, die man nur durch Auswaschen entfernen kann. Man nimmt die

Raffinirung des Schwefels in der Fabrik selbst nicht vor, denn diese Arbeit ist

sowohl für die Menschen, als auch für die umgebende Vegetation sehr nachtheilig, und

gewährt, in einem so kleinen Maaßstabe ansgeführt, auch gar keinen Vortheil. Man

begnügt sich daher damit, bei dem Stangenschwefel eine gute Auswahl zu treffen, ihn

zwischen den Steinen einer kleinen Mühle zu pulvern, und das Pulver alsdann durch

ein seidenes Sieb zu schlagen.

Salpeter.

Der in der Pulverfabrik zu Wetteren angewendete Salpeter wird jetzt fast gänzlich von

der ostindischen Compagnie angekauft, während man ihn früher aus englischen

Raffinerien bezog. Dieser letztere Salpeter kam in meistens gut ausgebildeten

Krystallen vor, und genügte damals den Bedürfnissen der Fabrik; allein sein Preis

war im Verhältniß zu dem Rohsalpeter auf dem Londoner Markt sehr hoch. Man richtete

daher auf der Pulverfabrik selbst eine kleine Raffinerie ein. Bald fielen aber die

Preise in London, in Folge der Concurrenz der großen englischen Raffinerien, und es

war daher wohlfeiler, den raffinirten Salpeter in England im Großen anzukaufen.

Lange Zeit hindurch hat man auf diese Weise das ganze Bedürfniß der Fabrik an

raffinirtem Salpeter aus England bezogen.

Nach der beim Raffiniren des Salpeters früher befolgten Methode, welche darin

bestand, ihn aus der Mutterlauge anschießen zu lassen, hat derselbe stets einen

geringen Gehalt an fremden Salzen, und es ist selbst eine doppelte oder dreifache

Raffinirung nicht hinreichend, mit Sicherheit nach diesem Verfahren einen ganz

reinen Salpeter zu erlangen. Daher enthält denn der schönste krystallisirte Salpeter

immer 0,001 fremde Salze beigemischt, hauptsächlich Chloride. Diese Salze, welche

meistens zerfließend sind, haben die nachtheilige Eigenschaft, Feuchtigkeit aus der

Luft zu absorbiren, so daß das Pulver, welches mit solchem Salpeter fabricirt wird,

vielen Ausschuß gibt. Pulver dieser Art wird in den Magazinen, welche auf Festungen,

in oft nicht sehr trockenen Gewölben bestehen, häufig feucht.

Aus diesem Grunde hat die Administration für Pulver und Salpeter in Frankreich

vorgeschrieben, daß in 3000 Theilen Salpeter höchstens 1 Theil Chlorid (salzsaures

Salz) enthalten seyn dürfe.

Da man nun in Belgien denselben Grundsatz für das Kriegs- und Pürschpulver

angenommen hat, und die Unmöglichkeit erkannte, bei dem im Handel vorkommenden

Salpeter auf eine Reinheit zu rechnen, auch das Verfahren der Raffinirung durch

Krystallisation wenig ökonomische Vortheile darbot, so wurde auf der Fabrik zu

Wetteren im Jahr 1838 eine große Raffinerie eingerichtet, in welcher man das

Verfahren des Niederschlagens und Auslaugens befolgt, ein Verfahren, wobei man dem

Salpeter jeden beliebigen Grad der Reinheit geben kann, die man z. B. in einigen

Raffinerien des Staates in Frankreich sehr unzweckmäßig bis auf 1/18000

steigerte.

Dieses Raffinirungsverfahren, welches auf die verhältnißmäßig verschiedene

Löslichkeit des salpetersauren Kalis und Chlornatriums und auf den Grundsatz

begründet ist, daß ein mit dem erstern dieser Salze gesättigtes Wasser, welches

nichts mehr davon auflösen kann, die lösende Eigenschaft in Beziehung auf das zweite

behält und es daher ausziehen kann, unterscheidet sich wenig von demjenigen, welches

in der Nationalraffinerie in Frankreich angewendet wird, und ist hinreichend

bekannt.Man sehe Knapp's Lehrbuch der chemischen

Technologie, Bd. I S. 294.

Die Raffinerie zu Wetteren besteht aus zwei großen Raffinirkesseln mit Abkühler zum

Niederschlagen, aus einem Duzend Waschkästen, aus künstlichen Trockenanstalten, und

Kesseln zum Sieden, mit allen übrigen Nebenbestandtheilen.

Diese Raffinerie zeichnet sich durch die Anwendung eines neuern Systems von Oefen aus, mittelst denen ein Raffinirkessel bei einer

Raffination von ungefähr 3600 Kilogr. Salpeter in 24 Stunden nur zwei Hektoliter

Steinkohlen verbraucht. Wir wollen diesen Ofen hier beschreiben:

Fig. 12 ist

der Grundriß des Ofens. Fig. 13 der senkrechte

Durchschnitt nach der Linie v w in Fig. 12.

Fig. 14 ist

der senkrechte Durchschnitt nach der Linie x y. A ist der Kessel, B der Ofen

oder Herd, C der Rost unter der Mitte des Kessels, und

D die Feuerthür.

Unter dem Rost befindet sich ein senkrechter Canal E, der

mit einem horizontalen Canal oder Aschenkasten F in

Verbindung steht, durch welchen die Luft unter dem atmosphärischen Druck

herbeiströmt; dieselbe

erwärmt sich in dem Raum E unter dem Rost, durch die

Wärmeausstrahlung des Herdes, und da sie nicht, wie bei den gewöhnlichen Kesselöfen,

wegen des Mauerwerks K, in horizontaler Richtung

entweichen kann, und ein Rücktritt wegen der fortwährend durch F einströmenden Luft unmöglich ist, so strömt sie mit

einer Temperatur von 300 bis 350° C. durch den Rost und das Brennmaterial,

und unterhält die Verbrennung, ohne den Ofen abzukühlen. Der Ofen ist

verhältnißmäßig weit höher als die gewöhnlichen, und erweitert sich von dem Rost bis

zu dem Kessel auf seinem ganzen Umkreise, um den Gasen eine geringere

Geschwindigkeit und hinreichende Zeit zu gewähren, ihre Wärme an den Kessel

abzugeben, ehe sie mittelst des Fuchses in die Esse entweichen. Dieser Fuchs G ist verhältnißmäßig eng, und die Esse sehr niedrig,

damit der Zug vermindert werde, und die Verbrennung durch einen warmen Luftstrom,

ruhig erfolge, was auf einem gewöhnlichen Herd, in welchen kalte Luft mit Heftigkeit

einzieht, nicht der Fall ist, wodurch denn aber auch ganz heiße Gase in die Esse

geführt werden.

Sieht man durch das kleine Schauloch in der Feuerthür, so bemerkt man, daß die Flamme

senkrecht von dem Rost aufsteigt, daß sie hell und glänzend ist, und den Kessel

gänzlich umspült, daher sie ihre ganze Wärme abgibt. In den gewöhnlichen Herden, die

nur mit einem sehr starken Zuge betrieben werden können, werden die Wände des zu

erwärmenden Gefäßes von der Flamme kaum beleckt.

Zur Erzielung der möglich größten Wirkung sind die geeigneten Verhältnisse und

Dimensionen der verschiedenen Theile dieser Oefen genau ermittelt worden. So ist es

im Allgemeinen zweckmäßig, daß die leeren Räume des Rostes ⅓ von der ganzen

Oberfläche betragen, und der Fuchs, durch welchen die Verbrennungsproducte in die

Esse strömen, höchstens ¼ von dem Oberflächeninhalt der leeren Räume des

Rostes. Der Bau dieser Oefen ist übrigens, wie man auch aus den Abbildungen ersieht,

sehr leicht, und überdieß sehr wohlfeil, da er durchaus keine hohen Essen

erfordert.

Diese Construction hat auch noch den Vortheil, daß die senkrecht von dem Rost

aufsteigende Flamme die Ziegelsteine nicht verbrennt, und ihnen eine lange Dauer

sichert. Ebenso wird auch der von allen Seiten erhitzte Kessel nicht angegriffen,

wie es bei einem heftigen Zuge der Fall ist, und die Feuerthür verbrennt nie.

Der Brennmaterialverbrauch endlich ist bedeutend geringer als bei allen andern Arten

von Herden.

Nachdem nun dieses Feuerungssystem seit dem Jahre 1841 probeweise angewendet worden

war, und man sich von seiner Vorzüglichkeit überzeugt hatte, wurden alle

Raffinir- und Abdampskessel in der Fabrik mit Oefen der beschriebenen Art

versehen.

Man kann in dieser Raffinerie jährlich 2,000,000 Kilogramme Salpeter raffiniren,

jedoch werden durchschnittlich nur 500,000 Kilogr. dargestellt, sowohl für den

eigenen Bedarf der Fabrik, als auch für andere Pulverfabriken des Landes und für den

Handel.

Der Rohsalpeter wird von der oftindischen Compagnie angekauft, da bei dem niedrigen

Preise desselben die inländischen Salpetersiedereien keine Concurrenz halten können,

selbst wenn sie, wie in Frankreich, das Recht die Salpetererde frei zu sammeln

behalten hätten.

Die Kohle.

Die in der Pulverfabrik zu Wetteren angewendete Kohle wird bloß durch Verkohlung des

Faulbaumholzes bereitet, einer Art Kreuzdorn, welcher in feuchten Gehölzen wächst,

und dessen leichtes und weißes Holz zu der Pulverfabrication am geeignetsten ist.

Dieses Holz gelangt zu Wasser zur Fabrik, wird unter großen Schoppen 3 bis 4 Jahre

getrocknet, und dann erst verkohlt.

Bis 1825 benutzte man die alte Ofenverkohlung; später die Verkohlung in

verschlossenen Gefäßen; letztere ist eine wirkliche Destillation, die man gänzlich

in der Gewalt hat, und nach Belieben aufhalten oder weiter fortsetzen kann, so daß

man im Stande ist, Kohlen verschiedener Art nach den Bedürfnissen der Fabrication

darzustellen: nämlich entweder rothe Kohlen mit einem

starken Wasserstoffgehalt, die von einer langsamen Verkohlung herrühren, oder schwarze Kohlen, gewissermaßen im Zustande des

Kohlenstoffs, die durch eine schnelle, weiter getriebene Verkohlung gewonnen

werden.

Seit 1842 hat man zu Wetteren ein neues Verkohlungsverfahren versucht und eingeführt,

nämlich dasjenige mit erhitztem

Wasserdampf. Dieses Verfahren, welches Kohle der besten

Qualität gibt, die ausschließlich zur Fabrication des feinen Pulvers angewendet

wird, ist bereits in Bd. CX. S. 189 bis 211 des

polytechn. Journals vollständig mitgetheilt worden, weßhalb wir hier nur kurz einen

verbesserten Apparat mit Hülfe der Fig. 15 bis 17

beschreiben, welcher seitdem eingeführt wurde, und gegen die frühern den Vortheil

hat, daß man beide Verkohlungscylinder nach Belieben abwechselnd oder gleichzeitig

anwenden kann.

Fig. 15 ist

ein Grundriß; Fig.

16 ein Aufriß und Längendurchschnitt; Fig. 17 ein

Querdurchschnitt.

Die Füllung der eisernen Cylinder oder Recipienten A

geschieht durch eine Oeffnung, die mittelst des Deckels B luftdicht verschlossen wird.

Ein Kessel oder Generator D liefert den erforderlichen

Dampf; derselbe wird durch eine Röhre von dickem Eisenblech E in den Kesselherd F geführt, macht daselbst

mehrere Umgänge, und wird in einem hohen Grade erhitzt. Mittelst eines Hahnes G wird er in den Cylinder A

geführt, worin sich das zu verkohlende Holz befindet. G′ und G″ sind Hähne mit drei

Oeffnungen, um den Dampf nach Belieben in den einen oder andern Cylinder, oder in

beide zugleich einströmen lassen zu können.

Der Dampf durchdringt das Holz, nimmt den Saft, den Schleim, ferner die Säure und den

Theer auf, die sich bei dieser hohen Temperatur entwickeln, und mittelst der Hähne

L, L,′ M, M,′ und der Röhren

K, K,′ der

gemeinschaftlichen Esse C zugeführt werden. Die

ersterwähnten Hähne L, L′ führen die gasförmigen Producte mittelst der Röhre H in den Aschenfall um dort die Verbrennung in dem

kleinen Herde S zu beschleunigen, wodurch der ganze

Apparat vorläufig erhitzt wird.

Man braucht nur den Hahn G, durch welchen die Dämpfe in

den Apparat einströmen, zu verschließen, um die Operation an dem beliebigen Punkte

aufzuhalten. Man nimmt alsdann den Deckel B hinweg, und

schafft die Kohlen sehr schnell in Löschkästen, ohne ihnen Zeit zu lassen

aufzuglühen oder eine Flamme zu geben. In diesen Löschkasten von Kupferblech werden

die Kohlen so lange aufbewahrt, bis sie vollkommen erkaltet sind, worauf man sie in

große gemauerte Kästen schüttet, die man mit eisernen Deckeln verschlossen hält, um

jede Selbstentzündung zu verhindern.

Die Fabrication.

Die Pulverfabrik zu Wetteren zeichnet sich besonders durch die große Einfachheit bei

der eigentlichen Fabrication aus. Man sieht zu Wetteren keinen der zwar sinnreichen,

aber oft sehr verwickelten und fast immer gefährlichen Apparate, welche in

verschiedenen auswärtigen Etablissements angewendet werden, um sie endlich doch

wieder aufzugeben, und fast immer zu der Anwendung der Mühlen oder Stampfen, nnd zu

dem Körnen durch Siebe zurückzukehren.

Man muß aber nicht denken, daß man zu Wetteren keinen von diesen

Vervollkommnungsversuchen gemacht habe; man hat sie im Gegentheil fast sämmtlich

durchgemacht, bis zur Fabrication mittelst der hydraulischen Presse nach dem Congreve'schen Verfahren. Im Allgemeinen haben aber alle

diese Versuche dazu gedient, die Nichtigkeit dieser in der Wirklichkeit so wenig

praktischen, so wenig ökonomischen und so leicht traurige Erplosionen

herbeiführenden Erfindungen zu beweisen.

Der wahre Haushalt, der wahre Fortschritt in der Pulverfabrication besteht nicht in

der Ersparung einiger Arbeitslöhne, sondern in der Vermeidung aller Unfälle, in der

Schonung von Menschenleben, und der Fabriken selbst.

Obgleich die Fabrik zu Wetteren dicht an einem nicht unbedeutenden Flusse liegt, so

hat man doch keine Wasserkraft benutzen können, da sich in dem flachen Flandern, und

besonders an der Schelde kein Gefälle erlangen läßt.

Man muß daher Pferdegöpel als Triebkraft anwenden; dieser scheinbare Nachtheil wird

durch die Leichtigkeit der Arbeit, durch die Einfachheit der Apparate, durch

wohlfeile Fouragepreise, und den Umstand ausgeglichen, daß man fortwährend über

Pferde zum innern und äußern Transport verfügen kann.

Man hat sich hauptsächlich gehütet Dampfkraft anzuwenden, sowohl wegen der Gefahr,

welche damit verbunden ist wenn die verschiedenen Fabrikgebäude um die

Arbeitsmaschine gruppirt liegen, als auch wegen des ungeheuren Kraftverlustes

welcher stattfindet, wenn die Triebkraft auf große Entfernungen übertragen werden

muß.

Die Pulverfabrik zu Wetteren beschäftigt ungefähr zwanzig Pferde und fünfzig

verschiedene Arbeiter.

Dosirung und Vermengung der

Materialien.

Die zu Wetteren allgemein angenommene Dosirung besteht wie in Frankreich, aus 75

Procent Salpeter, 12½ Schwefel und 12½ Kohle; diese Materialien

gelangen in Pulverform zu den Mengekammern, wo die vollständige Zermalmung und

genaue Vermischung der Materialien in Tonnen mit Kugeln mechanisch erfolgt. Diese

Tonnen von 90 Centimeter Durchmesser enthalten gewöhnlich 25 Kilogramme Satz, d. h.

das Gemenge der obigen drei Materialien, und 37 bis 40 Kilogramme bronzene Kugeln von

verschiedener Größe; diese Tonnen bewegen sich mit einer Geschwindigkeit von etwa 15

bis 20 Umgängen in der Minute. Bei einer solchen Geschwindigkeit erhitzen sich die

Materialien in denselben nur sehr wenig, und werden, ohne zu irgend einem Unfall

Veranlassung zu geben, in Pulver verwandelt.

Die Dauer dieser Vermengung beträgt 2 bis 4 Stunden, je nach der Beschaffenheit des

Pulvers und dem Zustande der angewendeten Materialien.

Verkleinerung und Bildung der

Kuchen.

Aus den Mengekammern kommen die Materialien zu den Mühlsteinen, um zum Körnen

vorbereitet zu werden.

Die Einwirkung der Mühlsteine trägt zu der genauen Vermischung der Materialien noch

bei, so daß sie viel inniger wird, als sie mittelst der hydraulischen Presse

erreicht werden kann. Das Gewicht der Mühlsteine zu Wetteren beträgt ungefähr 3500

Kilogr.

Während des Mahlens feuchtet man die Materialien mittelst einer Gießkanne, deren

Brause sehr feine Löcher hat, etwas an, und zwar bei feinem Pulver mit Wasser,

welches mit reinem Salpeter gesättigt ist, und bei grobem Pulver mit Regenwasser,

weil das Wasser der Schelde etwas Kochsalz enthält. Jener geringe Salpeterzusatz hat

auf die Dosirung keinen wesentlichen Einfluß, selbst nicht in trockenen

Jahreszeiten, wo die Anfeuchtung bedeutend seyn muß.

Die Arbeit mit der Mühle ist je nach der Genauigkeit der vorhergegangenen Vermengung

und nach dem Aggregatzustande der Materialien verschieden.

Man nimmt die Kuchen unter den Mühlsteinen hervor, sobald sie hinreichend hart sind,

und ihr Bruch die erforderliche Gleichförmigkeit zeigt.

Zum Vermahlen von 25 Kilogrammen Materialien sind 2 bis 4 Stunden hinreichend.

Die Pulverfabrik zu Wetteren hat zehn Paar Mühlsteine, so daß die mittlere tägliche

Arbeit zur Fabrication von 1000 Kilogr. Pulver hinreichend ist.

Die jährliche Fabrication beträgt 500,000 Kilogr. Jagd-, Kriegs- und

Sprengpulver, in den gewöhnlichen Verhältnissen des Verbrauchs.

In Frankreich wendet man die Verkleinerung mit den Mühlsteinen nur für Jagdpulver an,

während bei Kriegspulver nur Stampfen wirken. Zu Wetteren wendet man für alle Sorten

ein und dasselbe Verfahren an, nämlich unter Mühlsteinen.

Von dem Körnen.

Das Körnen wird durch das Sieben ausgeführt, dem einfachsten und gefahrlosesten

Verfahren, welches zugleich auch das wohlfeilste ist. Die Kuchen werden auf dem

Siebe mittelst bronzener Kugeln von verschiedenem Durchmesser zerkleinert, und die

Siebe selbst haben nach der zu erzielenden Feinheit des Pulvers verschieden große

Löcher. Durch die Kugeln werden freilich die Siebe etwas mehr angegriffen, und es

entsteht etwas mehr Staubpulver, aber diese geringen Nachtheile stehen in gar keinem

Verhältniß zu dem Vortheile der Methode.

Von dem Glätten und Poliren.

Wenn man das Pulver gekörnt hat, so haben diese Körner noch keineswegs den zu ihrer

Conservirung erforderlichen Zusammenhang und ebenso wenig die nöthige Härte und

Form; sondern das gekörnte Pulver ist im Gegentheil matt, hat unregelmäßige Formen,

und läßt sich leicht zerdrücken. Es wird daher geglättet oder polirt.

Das gekörnte Pulver kommt hiezu in einem besonderen Gebäude in die sogenannten

Roll- oder Polirfässer, worin sich die Körner um einander drehen, dadurch

ihre Unebenheiten verlieren, sich abrunden, dichter und härter werden, und

gewissermaßen eine Politur erlangen.

Je nach seiner Bestimmung wird das Pulver nach dem Trocknen noch einmal polirt;

dadurch wird es noch härter und glänzender, wodurch es einen größern Handelswerth

erlangt. Diese zweite Politur wird aber nur mit dem feinsten Pulver vorgenommen.

Von dem Trocknen.

Aus der Poliranstalt kommt das Pulver, je nach der Jahreszeit, entweder zu den

Polirtafeln, oder zu den künstlichen Trockenanstalten. Die letzteren werden durch

Wasserdämpfe erwärmt, die durch kupferne Röhren strömen, und mittelst eines

Ventilators wird auch ein Strom warmer Luft hindurch getrieben.

Das Pulver liegt in dünnen Schichten auf Leinwand, welche über Röhren gezogen ist, so

daß eine sehr schnelle Verdunstung der Feuchtigkeit bewirkt wird. Eine solche

Trockenanstalt nimmt 12 bis 1500 Kilogramme auf, die nach 24 Stunden gehörig trocken

weggenommen werden können.

Das Trockenhaus ist durch eine dicke Mauer von dem Ofen getrennt, welcher die

Wasserdämpfe erzeugt. Es hat ein Topfgewölbe und kann luftdicht verschlossen werden;

es ist ein wirkliches, von allen übrigen Gebäuden getrenntes Pulvermagazin.

Das Durchsieben des Pulvers.

Das getrocknete Pulver, mag es ein- oder zweimal polirt werden, gelangt nun

zum Sieben, um davon den Staub zu entfernen. Diese Arbeit wird in einem besondern

Gebäude vorgenommen, wo man das Pulver nach der Feinheit seines Korns durch

verschiedene Siebe schlägt, und den Pulverstaub, welcher sich bei den verschiedenen

Operationen gebildet hat, davon absondert.

Schüttet man nun das Pulver auf weißes Papier, oder auf die flache Hand, so darf es

nicht schmutzen und überhaupt keine Spur zurücklassen. Es gelangt hierauf ins

Magazin des fertigen Pulvers.

Die Magazinirung.

In dem Magazin der Pulverfabrik zu Wetteren wird das Pulver in große hölzerne Kästen

geschüttet, aus denen es, um es in Fässer zum Transport zu bringen, mittelst

Oeffnungen mit Schiebern am Boden der Kästen herausgenommen wird. Man erleichtert

dadurch das Fassen in Fässer, und kann solches Pulver, welches lange in den Kästen

blieb und zusammenbackte, leicht wegnehmen. Die Versendung in Fässern wird mit allen

möglichen Vorsichtsmaaßregeln unter der Vorhalle des Magazins bewirkt.

Von dem Transport.

Aus den Magazinen der Fabrik wird das Pulver entweder nach den Staatsmagazinen, oder

nach den Niederlagen gebracht, welche die Fabrik in den Provinzen hat. Der Transport

erfolgt auf offenen Wagen, die besonders zu diesem Zweck eingerichtet sind, und

gewährt alle mögliche Sicherheit. Größere Massen werden zu Wasser transportirt.

Von dem Debit des Pulvers.

Das Pulver wird in ganzen Fässern in die verschiedenen Niederlagen abgeliefert, und

niemals werden dieselben geöffnet um das Pulver in kleinen Quantitäten zu verkaufen.

Es findet daher auch in den Magazinen keine Hanthirung mit dem Pulver statt, so daß

sich in demselben weder Körner noch Staub bilden, und eben deßwegen kein Unfall

veranlaßt werden kann.

Dieser und einer Menge anderer Vorsichtsmaaßregeln, welche wir hier nicht alle

namhaft machen können, ist es ohne Zweifel zuzuschreiben, daß sich weder auf dem

Transport, noch in den Niederlagen, noch in der Fabrik jemals eine Explosion

ereignet hat.

Tafeln