| Titel: | Reise-Notizen; von Karl Karmarsch. |

| Fundstelle: | Band 123, Jahrgang 1852, Nr. XLVI., S. 267 |

| Download: | XML |

XLVI.

Reise-Notizen; von Karl Karmarsch.

Aus den Mittheilungen des hannover'schen

Gewerbevereins, 1851, Lief. 63.

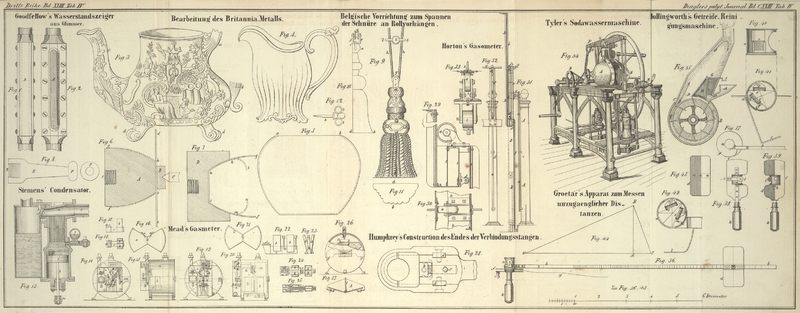

Mit Abbildungen auf Tab.

IV.

Karmarsch's Reise-Notizen.

Vorbemerkung. Ein neun Wochen langer Aufenthalt in

England, während des Sommers 1851, hat mir sowohl zu ausführlicher Besichtigung der

großen Londoner Industrie-Ausstellung als zum Besuche mancher interessanten

Fabriken in Birmingham, Manchester, Leeds, Bradford, Huddersfield, Sheffield etc.

Gelegenheit gegeben. Wenn ein umfassender und gründlicher Bericht über die gedachte

riesenhafte Ausstellung nicht das Werk Eines Menschen seyn kann; wenn ferner die

Anschauung von Fabriken, welche der Fremde meist mit einer gewissen Raschheit zu

durchwandern genöthigt ist, nur eine mäßige Anzahl Einzelheiten genügend dem

Gedächtnisse einzuprägen und in Anmerkungen niederzulegen gestattet, zugleich auch

sehr viel Bekanntes darbietet, so konnte doch ein fleißiger Sammler aus beiden

Quellen reichen Stoff zu eigener Belehrung mit nach Hause bringen. Ankäufe von

Werkzeugen und Fabriksproducten, an Ort und Stelle gemacht, fügten dem noch

Mannichfaltiges bei. Mehreres hiervon mag auch anderen zu wissen angenehm oder

nützlich seyn, und darum wird eine Bekanntmachung in dieser Zeitschrift für

angemessen wohl zu erachten seyn. Bruchstückweise wie die Dinge gesammelt wurden,

kann auch ihre Mittheilung nur stattfinden, daher sie für nichts weiter als Notizen

gegeben werden. Ohne Zweifel werden Freunde und Landsleute, welche mit mir einen

gleichen Weg verfolgten, auch die Früchte ihrer Beobachtungen dem deutschen Publicum

nicht vorenthalten, und so dürfte das, was ich nach und nach zu bringen

beabsichtige, hin und wieder sich der Erweiterung, Vervollständigung zu erfreuen

haben.

1. Ueber Verarbeitung des

Britannia-Metalls.

(Hierzu Fig. 3–8 auf Tafel

IV.)

Einleitung. – Das Britannia-Metall ist eine

Zusammensetzung, in welcher Zinn den Hauptbestandtheil ausmacht. Seine Verarbeitung

schließt sich demnach der gewöhnlichen Zinnwaarenfabrication im Besondern der Zinngießerei,

am nächsten an, und ist in der That aus dieser hervorgegangen.

Bekanntlich wurde von jeher das Zinn nicht im reinen Zustande, sondern mit Blei

gemischt verarbeitet. Dieser Zusatz hat seine vollkommene technische Berechtigung,

denn bleihaltiges Zinn füllt beim Gießen die Formen weit besser als unvermischtes.

Aber die Gelegenheit durch Vergrößerung des Bleizusatzes über das nöthige Maaß

hinaus an dem weit kostbarern Zinn zu sparen, verführte sehr oft zum Mißbrauch und

somit zur Verschlechterung der Waaren, welche desto weicher, von desto

unansehnlicherer Farbe, desto mehr dem Anlaufen unterworfen sind, je größer der im

Gemisch enthaltene Antheil Blei ist, der aus großem Bleigehalte hervorgehenden

Gefahr für die Gesundheit nicht zu gedenken. Daß die meisten Arten von Zinngeräthen

als Haushaltsgegenstand nach und nach so sehr in Mißcredit gekommen, ja fast aus dem

Gebrauche verschwunden sind, hat gewiß seinen Grund zum Theil in jenen

Verhältnissen. Schon vor langer Zeit hatten Zinngießer, welche ein sehr bleihaltiges

Zinn verarbeiteten, die offenbaren Mängel ihres Materials durch Beimischung anderer

Metalle zu verdecken gesucht; man benutzte hierzu hauptsächlich Antimon, welches

allerdings die Härte erhöht; gelegentlich kamen auch kleine Zusätze von Kupfer,

Zink, Wismuth in Anwendung. Man verfuhr aber hierbei nach keinerlei festen

Grundsätzen, und die so zu Stande gebrachten Mischungen konnten sich demnach auch

Ansehen und Verbreitung um so weniger erwerben, als ihnen doch stets eine nur

unvollkommen geheilte Verschlechterung des Zinns (durch starken Bleiversatz) zum

Grunde lag. Inzwischen führte eine bessere Einsicht nach und nach auf

Zusammensetzungen, in welchen das Blei größtentheils, ja meist ganz weggelassen,

gewisse Antheile von Antimon, oder von Antimon und Kupfer (auch wohl von Zink)

hingegen beibehalten wurden. Von der Art sind z.B. die folgenden

Metallmischungen:

1) weißes Metall zu Tischklingeln (in Frankreich Métal

d'Alger genannt), in 100 Theilen 94,5 Zinn, 5 Kupfer, 0,5 Antimon

enthaltend;

2) weißes Metall zu Löffeln, Gabeln, Theekannen und dergleichen (unter dem Namen Métal argentin aufgebracht), 85,5 Zinn, 14,5

Antimon;

3) weißes Metall zu gleichem Gebrauche wie vorstehendes (Minofor benannt), worin auf 100 Theile gefunden wurde: 67,53 Zinn, 17,00

Antimon, 8,94 Zink, 3,26 Kupfer (Verlust bei der chemischen Analyse 3,27);

endlich.

4) Britannia-Metall, welches den Gegenstand der

folgenden näheren Betrachtung ausmachen wird.

Im Allgemeinen beruhte die Darstellung der genannten und ähnlicher Compositionen auf

einem Bestreben, das Zinn durch andere Metallzusätze, härter, steifer,

politurfähiger, klingender zu machen. Zur Erreichung dieses Zweckes ist das Antimon,

deßgleichen das Kupfer, vorzüglich geeignet; allein was das Antimon betrifft, muß

man sich vor einer zu großen Vermehrung desselben hüten, weil es im Uebermaaße nicht

nur die Geschmeidigkeit der Mischung beeinträchtigt, sondern auch als ein giftiges

und den Wanzensamen nicht widerstehendes Metall unter manchen Umständen Gefahr für

die Gesundheit herbeiführen kann.

Das Britannia-Metall behauptet den Vorzug vor allen

ähnlichen im Laufe der Zeit versuchten Zusammensetzungen und hat diese sämmtlich in

der Gunst des Publicums mit Recht überdauert. Es ist gleich dem mit Blei versetzten

Zinn sehr geeignet zur Gießerei und liefert ausgezeichnet schöne und scharfe Güsse;

zugleich aber nimmt es eine viel schönere Politur an als jenes, kann namentlich den

Operationen des Schleifens (Schmirgelns) und des Glanzschleifens unterzogen werden,

während das gewöhnliche Zinn wegen seiner geringern Härte durch Schaben und durch

Reiben mit harten Polirsteinen behandelt werden muß, wobei niemals ein feiner Glanz

erzielt werden kann. Dieser Umstand trägt wesentlich dazu bei, das

Britannia-Metall für Darstellung von Luxus-Geräthschaften tauglich zu

machen, und vermöge des so erweiterten Anwendungskreises ist dasselbe auch

rücksichtlich der Bearbeitungs-Methoden in die Reihe der gängigsten Metalle

eingetreten, d.h. es wird wie diese zu Blech ausgewalzt und in dieser Gestalt durch

Prägen, sowie durch Drücken auf der Drehbank weiter verarbeitet; Behandlungen,

welche beim Zinn nie in nennenswerthe Uebung gekommen sind. Im beträchtlichsten

Umfange findet die Darstellung von Artikeln aus Britannia-Metall in England

statt, namentlich zu Birmingham und Sheffield, von wo derartige Waaren in Menge nach

allen Gegenden der Welt abgesetzt werden. In Deutschland ist diese Fabrication zur

Zeit noch nicht von großer Bedeutung. Elberfeld und Lüdenscheid z.B. liefern

Britannia-Metall; in Hannover ist dazu ein kleiner Anfang gemacht, dem wir

Gedeihen und Nachfolge wünschen.

Zusammensetzung des Britannia-Metalls. –

Hierüber findet man in Druckschriften mancherlei Angaben, welche zum Theil wohl

nicht auf ganz verläßlichen Nachrichten beruhen, zum Theil deßwegen von einander

abweichen, weil die Mischung in verschiedenen Fabriken verschieden ist.

a) Es wird z.B. gesagt, das Britannia-Metall sey

zu bereiten durch Zusammenschmelzen von gleichen Theilen Messing, Zinn, Antimon und

Wismuth, und noch ferneren Zinnzusatz nach Bedarf. Nimmt man, in Ermangelung eines

bestimmtem Anhaltspunktes, den Zinngehalt des fertigen Gemisches zu 85 Proc. an,

womit man den weiterhin anzuführenden Zusammensetzungen nahe kommt, so läßt sich die

Vorschrift so ausdrücken, daß 1 Theil Messing mit 1 Th. Antimon, 1 Th. Wismuth und 1

Th. Zinn zusammenzuschmelzen und dieses Gemisch schließlich mit 16 Th. Zinn zu

vereinigen sey. Unter dieser Voraussetzung würde das Product in 100 Theilen

annähernd enthalten:

85,0

Zinn,

5,0

Antimon,

5,0

Wismuth,

1,4

Zink,

3,6

Kupfer,

–––––

100,0.

b) Einer andern Mittheilung zufolge sollen auf 100

Theile Zinn 7 Th. Antimon, 2 Th. Kupfer und 2 Th. Messing genommen werden. Dieß gäbe

in 100 etwa:

90,1

Zinn,

6,3

Antimon,

0,5

Zink,

3,1

Kupfer,

–––––

100,0.

c) Köller, der eine Probe

englischen Bleches aus Britannia-Metall analysirte, fand darin:

85,72

Zinn,

10,39

Antimon,

2,91

Zink,

0,98

Kupfer,

––––––

100,00.

d) Unter dem Namen Plate

pewter findet man eine Composition erwähnt, welche ebenfalls hieher gehört

und – wie schon die Benennung ausspricht – zu Blech gestreckt werden

kann; sie soll bestehen aus 50 Zinn, 4 Antimon, 1 Wismuth, 1 Kupfer, oder in 100

Theilen:

89,30

Zinn,

7,14

Antimon,

1,78

Wismuth,

1,78

Kupfer,

––––––

100,00.

e) Von Baumgärtl sind zwei

fast übereinstimmende Sorten untersucht worden, die eine als

Britannia-Metall, die andere als Ashberry's

Patent-Metall bezeichnet. Er fand:

Britannia- Metall.

Ashberry- Metall.

Zinn

81,90

–

77,812

Antimon

16,25

–

19,375

Kupfer

1,84

–

2,781

–––––––––––––––––––

99,99

99,968.

Es ist nicht gesagt, ob die analysirten Stücke Guß oder Blech gewesen seyen; doch ist

das erstere aus dem Zusammenhange (indem in der Einleitung des Aufsatzes namentlich

von Löffeln gesprochen wird) als wahrscheinlich abzuleiten und auch schon deßwegen

zu vermuthen, weil für eine auf Blech zu verarbeitende, also einer großen

Dehnbarkeit bedürftigen Mischung der Antimongehalt zu groß ist.

f) Zwei Proben von dem Britannia-Metall, welches

ich selbst aus Birmingham mitbrachte, sind unter Leitung des Hrn. Dr. Heeren im Laboratorium

der polytechnischen Schule analysirt worden, und haben folgendes Verhältniß der

Bestandtheile dargeboten:

Gegossenes Metall.

Blech.

Zinn

90,71

–

90,57

Antimon

9,20

–

9,40

Kupfer

0,09

–

0,03

Blei

kleine

Spur

–

Spur

Eisen

kaum eine Spur

–

Spur

––––––––––––––––––––––

100,00

100,00.

Es ist offenbar, daß beide der Absicht des Fabrikanten nach von übereinstimmender

Mischung und aus 9 Theilen Zinn mit 1 Th. Antimon bereitet sind. Kupfer, Blei und

Eisen finden sich in so geringer Menge vor, daß unbedingt deren Gegenwart nur in

Unreinheit des Zinns und des Antimons ihren Grund hat. Von allen angeführten

Zusammensetzungen des Britannia-Metalls ist hiernach diese die

einfachste.

Eigenschaften des Britannia-Metalls. –

Ueber die Beschaffenheit des von mir aus Birmingham mitgebrachten Metalles, dessen

chemische Zusammensetzung vorstehend unter f) angegeben

wurde, ist Folgendes zu bemerken:

Seine Farbe ist bläulicher als die des reinen Zinns, aber nicht so grau als jene des

beträchtlich mit Blei vermischten Zinns, und gleicht fast der Farbe des Platins. Es

übertrifft an Härte bedeutend das reine, noch viel mehr also das bleihaltige Zinn: die Ecke

oder Kante eines Zinnstäbchens stumpft sich ab ohne den mindesten Eindruck zu

machen, wenn man damit auf Britannia-Metall streicht; dagegen kann man mit

der Ecke eines Stücks Britannia-Metall in der Oberfläche des Zinnstäbchens

starke Ritzen und Grübchen machen. Eine Folge des Antimongehaltes, welcher diese

vergrößerte Härte bewirkt, ist es auch, daß das Britannia-Metall sich mit

gewöhnlichen Feilen, auch ziemlich feinen, sehr gut feilen läßt, ohne deren Hieb

mehr zu verstopfen als Messing es thut; wogegen das reine und noch mehr das

bleihaltige Zinn den Hieb schnell ausfüllen, so daß die Wirkung der Feile abnimmt

oder fast gänzlich gehemmt ist. Das specifische Gewicht des Britannia-Metalls

fand ich am Bleche – 7,339, an einem gegossenen Stücke 7,361; also geringer

nach der Bearbeitung durch das Walzen. Da (wie die oben mitgetheilten Analysen

ergeben) eine Abweichung in der chemischen Zusammensetzung, welche diesen

Unterschied erklären könnte, nicht vorhanden ist, so muß derselbe in dem

mechanischen Zustande seinen Grund haben. Mit der gewöhnlich als gültig angenommenen

Regel, daß durch Auswalzen die Dichtigkeit der Metalle sich vergrößere, steht diese

Beobachtung im Widerspruch: ich wollte mir deßhalb eine Controle derselben

verschaffen, und streckte zu dem Behufe ein Gußstück von fast ein Viertelzoll Dicke

und dem specifischen Gewichte 7,361, unter rasch verengerter Stellung der Walzen, zu

Blech von der Stärke eines Spielkartenblattes aus, wobei es an den Kanten stark

einriß: es zeigte nun das specifische Gewicht 7,325. Ich muß demnach die

Verminderung der Dichtigkeit durch das Walzen als eine erwiesene Thatsache beim

Britannia-Metall ansehen, zu deren Erklärung ich nur sagen kann, daß

wahrscheinlich, wie die äußerlich entstehenden Kantenrisse vermuthen lassen, die

Theilchen eine Neigung haben, sich unter dem Drucke von einander zu entfernen, weil

ihnen die nöthige Geschmeidigkeit fehlt, um sich inniger zwischen einander hinein zu

pressenGanz vereinzelt steht meine Beobachtung über das Britannia-Metall

insofern nicht, als Lebrun auch an anderen

Metallen nach dem Walzen oder Hämmern ein geringeres spec. Gewicht fand als vor dieser Behandlung (siehe

Mittheilungen des Gewerbevereins für das Königreich Hannover, Lief. 35, S.

61.).. – Das Metall nimmt durch Poliren einen schönen feinen Glanz an; ist

geschmeidig in einem solchen Grade, daß es nur durch vielfach wiederholtes

Hin- und Herbiegen abgebrochen werden kann; läßt sich walzen, hämmern, in

Stanzen prägen, zu Draht ziehen. Ein von mir selbst gezogener Draht, welcher 0,026

Pariser Zoll dick war, erforderte um abgerissen zu werden, eine Belastung von 3 1/4 bis 3 1/2

köln. Pfund: dieß ergibt ungefähr dieselbe Festigkeit, welche von mir bei einer

andern Gelegenheit an Draht aus unvermischtem Zinn beobachtet worden ist.

Um die Wirkung einer schwachen Säure auf Britannia-Metall zu erproben, stellte

ich einen Streifen Blech in eine Mischung von gleichviel Wasser und gewöhnlichem

gutem Essig so, daß er zum Theil herausragte. Nach 48stündigem Verweilen darin hatte

derselbe nichts von seinem Glanze verloren, ausgenommen eine schmale Stelle, welche

dicht unter der Oberfläche der Flüssigkeit gewesen war und sich unbedeutend mattgrau

angelaufen zeigte; aber in dem Essig bildete sich nachher beim Hindurchleiten von

Schwefelwasserstoffgas ein beträchtlicher stockiger dunkelbrauner Niederschlag. Zur

Vergleichung wurde in eine andere Portion derselben sauren Flüssigkeit ein Stäbchen

reinen Zinns, ebenfalls 48 Stunden lang, gestellt: durch Schwefelwasserstoffgas

entstand hierin gleichfalls ein brauner Niederschlag, dem Ansehen nach in ebenso

reichlicher Menge als vom Britannia-Metall beim vorhergehenden Versuche. Man

darf also wohl schließen, daß Britannia-Metall-Gefäße nicht mehr

gesundheitliche Bedenken in der Anwendung erregen können, als zinnerne.

Verarbeitung des Britannia-Metalls. – Die

Darstellung der Waaren aus dieser Metallmischung geschieht theils durch Guß, theils

durch Verarbeitung von Blech. Das Auswalzen des Metalls geht leicht und gut von

Statten, doch zeigt dasselbe einige Neigung einzureißen; wenigstens haben die

Blechtafeln rauhe, vielfältig und häufig auf 2 bis 3 Linien Tiefe eingerissene

Ränder, obschon sie übrigens sehr glatt, glänzend und rein erscheinen; ich sah

selbst Tafeln, die vom Ende her einen 12 bis 20 Zoll tiefen Längenriß bekommen

hatten. Blech, welches bei einer halben Linie Dicke in Tafeln von 16 1/2 hannov.

Zoll Breite und etwa 8 Fuß Länge dargestellt wird, berechnet die Fabrik von Richard Ford Sturzes zu Birmingham 1 Shill. 4 Pence das

englische Pfund (11 Ggr. das hannov. Pfund). Die Verarbeitung des Blechs findet

hauptsächlich durch Drücken auf der Drehbank und durch Prägen zwischen Stanzen unter

dem Fallwerke Statt.

a) Gießen. – Nicht nur

Löffel und einfache Gefäße, so wie eine Menge kleiner Gegenstände und Bestandtheile

werden durch Guß dargestellt, sondern man gießt auch bauchige und zwar sehr

künstliche Stücke im Ganzen, in messingenen oder eisernen

Formen, die aus vielen Theilen zusammengesetzt und daher sehr kostspielig sind. Ich

sah z.B. einen großen Theetopf, wozu die Form nicht weniger als 70 Pfund Sterling (467 Thlr.) gekostet

hatte. Der ungemein ausgebreitete Absatz der Waaren und die guten Preise, welche

dafür in England bezahlt werden, machen die Anwendung so theurer Gießformen

thunlich, wovor ein deutscher Fabrikant in der Regel zurückschrecken wird. Ich gebe

auf der Kupfertafel durch Fig. 3 und 4 (beide in der halben

Größe gezeichnet) ein Paar erläuternde Beispiele an Stücken, welche ich in der

obengedachten Sturges'schen Fabrik für die technologische

Sammlung der polytechnischen Schule im rohen Gusse erworben habe und daher genau

untersuchen konnte.

Fig. 4 ist ein

5 1/2 Zoll hoher Theetopf mit überaus reicher Reliefverzierung, welcher ganz wie die

Zeichnung ihn darstellt – also sammt den Ansatzstücken a, b des Henkels, dem Ausgusse c und vier

Füßen gleich d, d – aus der Form gekommen ist.

Letztere besteht, wie die noch vorhandenen Gußnähte zu erkennen geben, aus 17

Theilen, nämlich:

3 Stück (2 Seitentheile, 1 Bodenstück) für das Aeußere, den Hobel nach der Sprache unserer Zinngießer;

9 Theile zum Kern des Körpers;

2 Theile zum Kern des Ausgusses c;

1 Kernstück zur Höhlung des Ansatzes a;

1 Kernstück deßgleichen zum Ansatze b.

1 Stück zum Scharnier, woran nachher der Deckel angebracht wird. (Dieses Scharnier

hat vom Gusse her noch nicht die Bohrung).

Alle Verzierungen sind auf das Reinste und Schärfste ausgegossen, alle schlichten

Flächen sehr glatt, obschon nicht glänzend. Der Guß ist nur im Boden dick (des

festen Standes wegen), übrigens aber von so dünner Wandung, daß das Stück nicht mehr

als 1 Pfund 27 Loth wiegt.

Die weit einfachere Milchkanne Fig. 4 erfordert

gleichwohl eine 10theilige Form, wovon 3 Stücke (wie beim Theetopf) den Hobel

bilden, und 7 Stücke den Kern für den Hohlkörper zusammensetzen. Diese Kanne ist 4

3/4 Zoll hoch und wiegt 17 Loth.

Im Allgemeinen ist zu bemerken, daß der Einguß das Metall mitten auf die äußere

Fläche des Bodens führt; daß die mehrtheiligen Kerne vor dem Gusse durch Gypsbrei

aneinander gekittet, aus dem gegossenen Gegenstande aber stückweise herausgeholt

werden; endlich daß man einzelne kleine Löcher, welche

nicht ganz selten in so schwierigen Gußstücken sich finden, mittelst

Schnell-Loth zustopft.

b) Drücken. – Das

Britannia-Metallblech ist mit den bekannten Handgriffen des Drückens auf der

Drehbank äußerst leicht zu behandeln. Interessant war mir die Verfertigung eines bauchigen

Theetopfkörpers zu sehen, den Fig. 5 in halber Größe

vorstellt. Er ist 4 1/4 Zoll hoch, im Bauche 5 1/4 Zoll weit; der Durchmesser seiner

Mündung a, b beträgt 3 1/4 Zoll. Zur Hervorbringung

desselben kam eine Blechscheibe von 10 1/2 Zoll Durchmesser, 28 Loth wiegend, in

Anwendung, welche zuerst auf ein hölzernes Futter wie A,

Fig. 6,

gebracht wurde. Mit dem Gewinde bei c ist dieses Futter

auf der Drehbankspindel festgeschraubt; ein kleines rundes Holzstück B, gegen welches man den Reitnagel C der Drehbank scharf ansetzt, hält das Blech d, h, i, e auf der Vorderfläche des Futters

unverrückbar. Nachdem mittelst der Drückstähle das Blech dergestalt über das Futter

aufgezogen ist, daß es ein Gefäß von dem Profile g, h, i,

f bildet, wird dieses in ein genau passendes vertieftes Futter D, Fig. 7, gesetzt, worin es

durch Reibung genügend festhält, während ein bedeutender Theil vom Rande aus

freisteht. Dieser freistehende Theil kg, mf wird

sodann durch behutsames und wohlgeregeltes Anhalten und Führen der Drückstähle

allein, ohne Unterlage oder sonstiges Hülfsmittel gegen die Mitte hereingezogen, um

das Profil kl, mn zu erzeugen. Durch Wegstechen

dessen, um was der Blechkörper zu groß sich zeigt, und durch schließliches Ausdrehen

der Mündung l, n fällt so viel Metall ab, daß das

fertiggedrückte Stück nur mehr 21 1/4 Loth wiegt.

c) Prägen. – Gleich

Messingblech, Silberblech etc. wird auch das Blech aus Britannia-Metall in

zahlreichen Fällen unter dem Fallwerke zwischen Stanze und Oberstempel geprägt, und

man macht hiervon namentlich bei Herstellung aller solcher Stücke Anwendung, welche

ihrer Gestalt nach sich nicht zum Drücken auf der Drehbank eignen. So werden unter

andern zu den gedrückten Theetopfkörpern die Deckel, die Ausgüsse (in Hälften), die

Henkel (ebenfalls in Hälften) geprägt. Die Körper selbst, wenn sie nicht die

schlichtrunde durch das Drücken erzeugte Gestalt behalten sollen, werden durch

Prägen in einem kleinern Fall- oder Schlagwerke nach bekannter Weise

ausgebildet, z.B. mit sogenannten Knorren, Rippen u. dergl. versehen.

d) Löthen. – Die an

Britannia-Metall-Waaren vorkommenden Löthungen werden mit gewöhnlichem

Schnell-Loth (Zinnloth) ausgeführt, indem man sich einer Gasflamme und des

Löthrohrs bedient. Der Arbeiter taucht ein sehr dünnes Stäbchen Loth mit dem Ende in

ein Gemisch von Oel und Colophonium, trägt dieß auf die Löthstelle, und bläst

zugleich mittelst des Löthrohrs die Flamme darauf, wobei das Loth abfließt und in

die Fuge eindringt. Die in zwei Theilen geprägten Henkel und Ausgüsse werden so durch Löthen

vereinigt; auf dieselbe Weise befestigt man nachher an den aus Blech gemachten

Gefäßkörpern nicht nur diese Henkel und Ausgüsse, sondern auch die als besondere

Stücke gegossenen Füße und Deckel-Scharniere. Auch gegossene

Reliefverzierungen werden auf den schlichten Blechkörpern durch Löthung

befestigt.

e) Schleifen und Poliren.

– Die Gegenstände aus Britannia-Metall werden, sofern sie große

schlichte Flächen haben, auf hölzernen lederbekleideten Scheiben mit feinem Sande

geschliffen, dann auf der Handfläche mit trockenem Tripelpulver polirt. Der erwähnte

Sand (Trent Sand) kommt aus dem Flusse Trent, ist

graubraun und außerordentlich fein; ich konnte nicht erfahren, ob und wie er vor der

Anwendung zubereitet (etwa zerstoßen oder geschlämmt) wird. Man gebraucht ihn in

halbfeuchtem Zustande, etwa so wie frisch aus der Erde gegrabener Sand zu seyn

pflegt. Der Arbeiter hat auf dem Tische einen Vorrath solchen Sandes neben sich, und

wirft davon mit der Hand fleißig zwischen die Scheibe und das fast von ganz unten

her gegen dieselbe angehaltene Arbeitsstück, welches dabei nach Erforderniß gewendet

wird. – Das Innere der Gefäße wird auf kleinen (etwa 2 Zoll im Durchmesser

haltenden) Lederscheiben mit demselben Sande geschliffen. Eine solche Scheibe F, Fig. 8 (Maaßstab ein

Viertel des wirklichen), befindet sich am Ende eines 3 bis 6 Zoll langen hölzernen

Stieles oder Schaftes E, der mit seinem inwendigen

Schraubengewinde bei Z auf der Spindel einer Drehbank

angeschraubt ist.

Polirte Stellen an Arbeiten mit Reliefverzierungen empfangen ihren Glanz durch Reiben

mit dem Polirstahle oder Blutsteine.

1) Versilbern. – Der größere Theil der Artikel aus

Britannia-Metall wird auf galvanischem Wege stark versilbert (electro-plated). Wir kennen galvanisch

versilberte Waaren aus Argentan (Neusilber) in Deutschland unter dem Namen China-Silber; in England aber hat der Gebrauch

dieser sowohl als jener des versilberten Britannia-Metalls eine sehr große

Ausdehnung erlangt, und beide werden dort so sorgfältig gearbeitet, daß sie im

Ansehen durchaus nicht von ächten Silberwaaren zu unterscheiden sind. Die

versilberten Gegenstände werden mittelst Polirstahls oder Blutsteins polirt,

theilweise (namentlich auf Flächen mit feinen vertieften, die Gravirung nachahmenden

Verzierungen, welche der Polirstahl zudrücken würde) mit Leder und Polirroth,

sogenanntem Crocus, glanzgeschliffen.

Das Putzen der versilberten Waaren, wie es beim Gebrauche derselben nöthig wird, muß

mit Behutsamkeit geschehen. Die Anweisung, welche die Fabrikanten dazu geben, ist folgende: man

gebraucht zum Putzen feines Polirroth (geschlämmtes hellrothes Caput mortuum oder

Colcothar) mit Wasser zur Consistenz des Rahms angemacht. Aus den Vertiefungen

verzierter Gegenstände wäscht man dann das Pulver mit Seife und kochendem Wasser

heraus, worauf das Stück gut getrocknet und schließlich mit weichem Sämischleder

(sogenanntem Waschleder) abgerieben wird. Das Bürsten muß man so viel möglich

vermeiden, weil durch dasselbe leicht die glatten Theile der Gegenstände Schaden

leiden, wenn es nicht sehr aufmerksam und sorgfältig verrichtet wird.

Statt der Versilberung kommt öfters Vertombakung des Britannia-Metalls in

Anwendung; man nennt solche Artikel Similor, und ich sah

dergleichen von sehr hübscher, ziemlich goldähnlicher Tombakfarbe, habe auch ein

Paar große Tafelleuchter dieser Art aus Birmingham mitgebracht. Man sagte mir, daß

der Flüssigkeit, aus welcher die gleichzeitige galvanische Niederschlagung von

Kupfer und Zink erfolgt, eine sehr kleine Menge Goldauflösung zugesetzt werde, um

die Farbe des gelben Ueberzuges zu erhöhen. Es scheint indessen, daß diese Waaren

demungeachtet mit der Zeit schwärzlich anlaufen.

2. Ueber appretirten Baumwollstoff als

Stellvertreter des Papiers zum Schreiben und Zeichnen.

Im Jahre 1846 erhielt Dowse in England ein Patent auf

Zubereitung der Baumwollzeuge, um sie anstatt Papier anwenden zu können. Dingler's polytechn. Journal theilte

bald nachher (Jahrg. 1847, Bd. CIV S. 79) aus dem London

Journal of arts das Verfahren mit folgenden Worten mit:

„Die Baumwollzeuge werden zuerst gesengt um ihnen den Flaum zu benehmen,

und dann gebleicht; sollen sie als Surrogate für farbiges Papier dienen, so muß

man sie färben. Hierauf sättigt man die Zeuge mit einer Auflösung von 1 Pfd.

Harz in 10 1/4 Pfd. Potasche- oder Sodaauflösung (welche 1/4 Pfd. Alkali

enthält). Dann taucht man die Zeuge in eine Auflösung von 1 Pfd. Alaun in 10

Pfd. Wasser; hierauf kommen sie in eine Auflösung von Stärke, Mehl oder Gummi,

um ihnen die erforderliche Steifheit zu ertheilen und ihre Zwischenräume

auszufüllen; ehe man sie von einer Auflösung in die andere bringt, muß man sie

jedesmal durch Auspreßwalzen passiren. Die Zeuge werden nun getrocknet und

hernach zwischen Walzen oder in Bogen zwischen Platten gepreßt, um ihre

Oberflächen zu glätten.“

„Statt der Harzauflösung kann man auch eine Auflösung von weißer Seife in

Alkali anwenden; zum Steifen kann man anstatt der Stärke oder mit ihr auch Leim

anwenden.“

„So präparirte Zeuge können mit gewöhnlicher Tinte beschrieben, bedruckt

und zu vielen Zwecken wie Papier angewendet werden.“

Die hierin zu Tage tretende, den größten Theil der englischen Patentbeschreibungen

charakterisirende Unbestimmtheit und Allgemeinheit der Angaben ist vielleicht

Ursache gewesen, daß in Deutschland man dem Gegenstande keine Aufmerksamkeit

schenkte, wenigstens in unseren technischen Zeitschriften seiner nicht weiter

gedacht wurde, nachdem in mehreren derselben die erste Notiz (aus oben genannter

englischer Quelle) aufgeführt war. Die Londoner Industrie-Ausstellung gab

indessen Gelegenheit zu bemerken, daß die Erfindung sowohl in England als in

Frankreich eine praktische Anwendung gefunden hat, deren Nützlichkeit außer Zweifel

gesetzt ist. Es fand sich nämlich unter den ausgestellten Gegenständen ein dünner,

mit glänzender und stark durchscheinender Appretur versehener weißer Baumwollstoff,

welcher zum Durchzeichnen statt des sonst üblichen Kalkix- oder Copirpapiers

(Stroh- und Firnißpapiers) bestimmt, für diese Anwendung mit vorzüglicher

Tauglichkeit begabt erschien. Beigefügte Probeblätter solcher Zeichnungen ergaben,

daß auch das Tuschen und das Anlegen mit Farben sehr gut auf diesem Stoffe von

statten geht. Mehrere so ausgeführte Maschinenzeichnungen sah ich nachher auch in

dem Zeichner-Atelier des Hrn. Armengaud in Paris.

Der französische Aussteller (Husson in Paris, Quai de la Tournell, 13) nennt sein Product Papier-toile; bei den Engländern hat es den Namen

Writing and tracing cloth oder Vellum cloth empfangen, unter welchem man es z.B. bei J.

Smith in London (42 Rathbone Place, Oxford Street) findet. Die Waare ist 37

bis 38 hannov. Zoll breit. In Paris wird der Meter (41 hannov. Zoll) zu 2 Fr. 25

Cent. = 14 gGr. 5 Pf. Courant verkauft, in London die Yard (37 1/2 hannov. Zoll) zu

1 Shilling = 8 gGr., bei Abnahme eines ganzen Stücks von 24 Yards sogar um 10 Pence

= 6 gGr. 8 Pf. Dieser große Preisunterschied erklärt sich zum Theil aus einer

Verschiedenheit des Gewebes, wie sogleich näher anzugeben seyn wird.

Beide Arten sind ziemlich steif und in so hohem Grade durchscheinend, daß man die

Züge einer feinen Zeichnung sehr vollkommen hindurch erkennen und genau nachziehen

kann; doch ist der englische Stoff noch stärker durchscheinend als der französische.

Der erstere zeigt eine rein weiße Farbe und einen ausgezeichneten Glanz; der französische ist etwas

gelblich oder schmutzigweiß und weit weniger glänzend. Für den Gebrauch empfiehlt

sich daher, namentlich da die größere Wohlfeilheit hinzukommt, das englische

Fabricat vorzugsweise. Das Schreiben mit gewöhnlicher Tinte, das Zeichnen mit der

Reißfeder, das Tuschen und das Auftragen anderer Farben mittelst des Pinsels, geht

auf beiden gleich gut von statten; nur der Bleistift faßt auf dem französischen

etwas besser, da es nicht so sehr glatt ist. Durch das Auftragen nasser Farben geht

an den damit bedeckten Stellen der Glanz verloren, die Rückseite eben dieser Stellen

behält ihn aber mehr oder weniger. Mit Tinte gemachte Schrift geht – zumal

wenn jene nicht zu dick war – beim Spülen und Reiben im Wasser nicht gänzlich

wieder weg, sondern bleibt sehr leserlich, ungeachtet die Steifheit und der Glanz

des Stoffes durch diese Behandlung gänzlich verschwinden.Die Haltbarkeit der Tinte-Schrift auf diesem Stoffe hat in England zu

einer sehr praktischen Nebenanwendung desselben geführt, wozu man indessen

eine gröbere und nicht ganz so durchscheinende Sorte gebraucht. Man

schneidet nämlich daraus länglich viereckige Stücke, biegt an diesen die

eine schmale Seite und deren beide Ecken nach rückwärts um, sticht hier ein

Loch durch, füttert dieses mit einem Metallringe von der bei

Damen-Corsetten gebräuchlichen Art aus, und benutzt diese Zettel zum

Anhängen an Reisesäcke und dergl., indem man Namen, Bestimmungsort etc.

darauf schreibt. Aus eigener Erfahrung kann ich die Brauchbarkeit solcher

Adreßzettel bezeugen. Das Duzend kostet in London 3 Pence (2 gGr.). Gegen die zum Copiren von Zeichnungen üblichen Papiergattungen hat das in

Rede stehende Gewebe vieles voraus; es ist weit haltbarer, bricht nicht bei dem

schärfsten Zusammenfalten und Streichen der Bruchstelle mit dem Falzbeine etc., läßt

sich leicht und schön zusammenrollen, offenbart nicht das unangenehme Knattern, hat

eine weit angenehmere Farbe und wird nicht (wie so oft das Firnißpapier) mit der

Zeit gelb.

Die einleuchtende vorzügliche Tauglichkeit dieses Fabricates bewog mich, dessen

Beschaffenheit näher zu untersuchen, und wo möglich den leitenden Faden zu dessen

Nachbildung aufzufinden. Es war hierbei die Natur des Gewebes und die Art der

Appretur zu erforschen.

In kaltem Wasser eingeweicht und unter fleißigem Reiben vollständig ausgewaschen,

dann getrocknet, erscheint das Gewebe aller Appretur beraubt, und kann leicht als

Baumwollstoff erkannt werden. Unter dieser Behandlung schrumpft es ein wenig ein;

die Fäden quellen auf und werden rund, während sie ursprünglich stark plattgedrückt

waren. Durch genaues Wägen einer gemessenen Probe, und Abzählen der Fäden in derselben, kann

alsdann sehr annähernd (wenn man dabei schätzungsweise den Gewichtverlust im

Bleichen veranschlagt) die Feinheits-Nummer des zu dem Stoffe verarbeiteten

Gespinnstes ermittelt werden. Ich fand auf diese Weise, daß die englische Waare aus Kette Nr. 60 und Schuß Nr. 70

verfertigt ist. Dieselbe enthält auf dem Raume eines hannov. Zolls im appretirten

Zustande 76 bis 77 Ketten- und 84 bis 86 Einschußfäden, nach dem Auswaschen

und Trocknen 78 Ketten- und 88 Schußfäden. Die hannov. Quadrat-Elle

des käuflichen Stoffs wiegt nahe an 1 3/5 Loth (1,5908 Loth) kölnisch. Das

französische Fabricat ist bedeutend feiner und dichter; es besteht aus Kettengarn

Nr. 90, Schußgarn Nr. 100, enthält auf 1 Zoll im appretirten Zustande 112

Ketten- und 132 Einschußfäden, nach dem Waschen 115 Ketten- und 145

Schußfäden; eine Quadrat-Elle desselben wiegt (unausgewaschen) etwas über 1

4/5 Loth (1,8133 Loth) kölnisch. Der erörterten Beschaffenheit nach sind beide

Gewebe, von der Appretur abgesehen, zu dem Baumwoll-Battist oder Jaconnet zu

rechnen.

Der durch Auskochen und Auswaschen im Wasser eintretende Gewichtverlust beträgt an

der englischen Waare 9 1/3 Proc., an der französischen dagegen 17 1/2 Proc., so daß letztere im

gereinigten Zustande nur sehr unbedeutend schwerer ins Gewicht fällt als erstere.

Welcher Natur das den Glanz, die Steifheit und die durchscheinende Beschaffenheit

begründende, zugleich auch das Ausfließen der Tusche und Tinte hindernde

Appretur-Material sey, würde zunächst aus den Eingangs dieses Artikels

mitgetheilten Angaben des englischen Fabrikanten zu entnehmen seyn, wenn diese nicht

hierin eine so große und unbestimmte Wahl ließen. Durch successive Behandlung mit

alkalischer Harzlösung, Alaunlösung und gekochter Stärke konnte ich einer vorher

rein ausgewaschenen Probe des englischen Fabricates, welche schließlich mit einem

polirten Achate auf polirter Glasunterlage kräftig geglättet wurde, zwar Glanz und

Tauglichkeit zum Schreiben, aber keineswegs das durchscheinende Wesen wieder

ertheilen. Statt weitere Versuche in dieser Richtung anzustellen, zog ich vor, eine

sorgfältige Prüfung der in meinen Händen befindlichen fertigen Waare zu unternehmen,

welche mich Folgendes lehrte:

Ein Tropfen weingeistiger Jodtinctur bringt auf dem appretirten Stoffe einen

dunkelvioletten Fleck hervor. Wurde das zum Auskochen der Waare angewendete Wasser

eingedunstet, so blieb eine klebrige Flüssigkeit, welche sich durch hinzugetröpfelte

Jodtinctur schön indigblau färbte. Die Anwesenheit von Stärke ist nach diesen beiden Beobachtungen entschieden, sowohl für die

englische als für die französische Sorte. – An der Lichtstamme verbrannt,

gibt der Stoff keine Spur von dem Geruche nach versengtem Horn oder Haar; ein

Beweis, daß die Appretur nicht durch Leim hervorgebracht ist. Ueber einer

Lichtstamme oder auf einem heißen Ofen stark erwärmt, erlangt der Stoff

vorübergehend eine geringe aber deutliche Klebrigkeit, welche man wahrnimmt, wenn

das heiße Gewebe zwischen den Fingern gedrückt wird. Dieselbe Wahrnehmung ist zu

machen, wenn man ein Streifchen am Lichte anbrennt und dessen Flamme durch Drücken

zwischen Zeigefinger und Daumen auslöscht. Die französische Waare zeigt die

Klebrigkeit in etwas höherem Grade als die englische; ich deutete die Erscheinung

überhaupt auf die Gegenwart einer geringen Menge Wachs.

Nachdem die Anhaltspunkte gewonnen waren, nahm ich eine durch Auskochen und

Auswaschen gänzlich von Appretur befreite größere Probe der englischen Waare;

tränkte sie mit heißer gekochter Stärke (Kartoffelstärke, weil diese bekanntlich

einen klareren Kleister gibt als Weizenstärke), nachdem in diese etwas weißes Wachs

verrührt war, preßte und streifte sie in der Hand aus, und überging sie nach dem

Trocknen, zwischen Papier liegend, mit einem heißen Plätteisen. Trotz der

mechanischen Unvollkommenheit dieses in so kleinem Maaßstabe ausgeführten

Verfahrens, erhielt ich auf solche Weise ein Product, welches ungefähr dieselbe

Farbe und ziemlich denselben Grad von durchscheinender Beschaffenheit zeigte, wie

der in Paris käufliche Stoff, auch in seinen sonstigen Eigenschaften diesem höchst

ähnlich war. Ich halte mich demnach überzeugt, daß man durch gute Ausführung der

eben beschriebenen Zurichtung, namentlich durch sehr scharfes

heißes Kalandern des mit wachshaltiger Stärke gesteiften Gewebes, einen

völlig brauchbaren Stoff werde darstellen können; wenngleich ich allerdings zugeben

muß, daß hiermit die in England übliche Fabrications-Methode noch nicht

aufgeklärt ist.

(Die Fortsetzung folgt im nächsten

Heft.)

Tafeln