| Titel: | Die Erzröstung mit Gichtgasen bei den Hohöfen der Coltness-Eisenhütte in Schottland, sowie bei denselben angewendete verbesserte Formen. |

| Fundstelle: | Band 127, Jahrgang 1853, Nr. XXIV., S. 116 |

| Download: | XML |

XXIV.

Die Erzröstung mit Gichtgasen bei den Hohöfen der

Coltness-Eisenhütte in Schottland, sowie bei denselben angewendete verbesserte

Formen.

Aus dem Practical Mechanic's Journal, April 1852, S.

4.

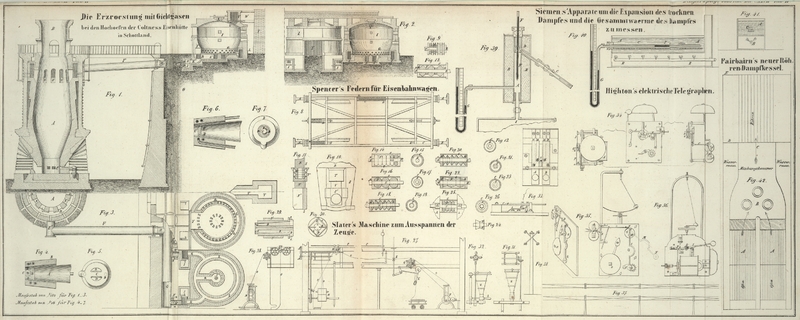

Mit Abbildungen auf Tab.

II.

Ueber die Erzröstung mit Gichtgasen.

Die Hohöfen der Coltness-Hütte in der schottischen Grafschaft Lanark bieten in

ihrer neuern Einrichtung ein treffliches Beispiel von einer guten Benutzung der

Gichtgase dar, welche in den meisten Fällen (auf den schottischen Hütten) bis jetzt

unbenutzt entweichen. Hr. Houldsworth, der Besitzer jener

Hütte, hat auf diese Anwendung der Gichtgase ein Patent genommen, welches jedoch

erst durch Hrn. Hunter, den Betriebs-Director der

Coltness-Werke, zur Ausführung gekommen ist.

Außer der Ersparung, welche durch Erhitzung der Gebläseluft bewirkt wird, sowie durch

Feuerung der Kessel für die Gebläsedampfmaschine der sechs sehr großen Hohöfen

mittelst der Gichtgase, röstet Hr. Houldsworth mit

denselben auch noch die Erze und brennt den Zuschlagkalk. Die dazu erforderlichen

Einrichtungen sind in den Figuren 1 bis 7 dargestellt.

Fig. 1 ist

ein senkrechter Durchschnitt durch die Form an der Rückseite und durch den Vorherd,

sowie durch die Gasleitungen und durch einen von den Röstöfen. Fig. 2 ist eine Ansicht

von vorn von zweien der vier Röstöfen, sowie ein senkrechter Durchschnitt von einem

derselben und verschiedener einzelner Theile. Fig. 3 ist der Grundriß

eines Hohofens und der Röstöfen, sowie ein Horizontaldurchschnitt nach verschiedenen

Ebenen von zweien derselben.

Der Hohofen A hat die gewöhnliche, auf der

Coltness-Hütte übliche Form beibehalten; B ist

die Gichtöffnung und B' der sogenannte Gichtthurm über

derselben mit vier Oeffnungen an den Seiten, durch welche Erze und Brennmaterial in

den Ofen gelangen; C die hintere Form nebst Düse und

Windröhre (jeder Hohofen hat fünf Formen, zwei an jeder Seite und eine hintere).

Nicht weit unter der Gicht ist zwischen dem Mantel des Hohofens und dem

Schachtfutter ein ringförmiger Canal D angebracht,

welcher durch die Oeffnungen E mit dem Inneren des

Schachtes in Verbindung steht. An zwei einander entgegengesetzten Seiten des

Hohofens sind zwei Oeffnungen in dem Mantel vorhanden, die mit dem ringförmigen Canal D in Verbindung stehen und an denen die beiden Röhren

E' angebracht, welche mit den senkrecht darauf

stehenden F verbunden sind. Die andern Enden dieser

Röhren laufen in den Hauptcanal G aus, der durch die

Arme H mit den Röst- oder Brennöfen I in Verbindung steht. Jedem Ofen werden die Gase durch

zwei Röhren a, a (erster, in horizontalem Durchschnitt

dargestellter Ofen, Fig. 3, rechts) zugeführt. Die Arme H laufen

nicht unmittelbar in den Ofen aus, sondern in einen besondern kleinen Ofen oder

Feuerraum J, der den Zweck hat, die Gase vor ihrem

Einströmen in den Röstofen oder vielmehr in den ringförmigen Canal L, welcher in der Nähe der Ofensohle, in dessen Wänden

angebracht ist, zu entzünden. Der Canal L ist mit dem

obern Theil des Entzündungsofens durch die Röhren K

verbunden.

Wenn der Hohofen im Betriebe ist, so strömt ein Theil von den Gichtgasen durch die

Oeffnungen E in den Canal D,

und von hier aus durch die Röhren E' und F, und es ist die Menge derselben durch Klappenventile

M zu reguliren, deren Stangen bis zum Bereich der

Hohofenarbeiter niedergehen, so daß dieselben die Verbindung zwischen dem Hohofen

und den Röstöfen sogleich unterbrechen können. Das Einströmen der Gase aus der

Hauptröhre G in die Oefen ist ebenfalls durch die

Ventile N, am vordern Ende der Zweigröhren H, zu reguliren. Letztere erweitern sich in der Art, so

daß der Gasstrom über und unter die Roststäbe O des

Feuerungsraumes gelangen kann. Um nun den Gasstrom den einen oder den andern Weg

nehmen zu lassen, dient das Ventil P; wird dasselbe

niederwärts gedreht, wie Fig. 1 zeigt, so strömen

die Gase darüber weg und über den Rost; stellt man es in die Mitte, so strömen sie

darunter oder darüber, und stellt man es aufwärts, so gelangen sie gänzlich unter

den Rost. An dem Entzündungsofen ist ein Luftventil angebracht, um mit den

brennbaren Gasen eine hinreichende Menge Luft zu vermischen, damit eine vollständige

Verbrennung bewirkt werden kann. Die Einrichtung der Oefen kann aber auch so seyn,

daß der Entzündungsherd in dem Röstofen selbst befindlich ist, oder daß jener einen

Theil des letztern bildet. Auch kann der Entzündungsherd ganz wegbleiben und die

Gase können in dem Röstofen selbst entzündet werden, indem man Luft in denselben

einströmen und in unmittelbare Berührung mit dem zu röstenden Eisenstein treten

läßt. Der Gasstrom oder die Flamme gelangt mittelst des Canals K in den ringförmigen Raum L

und durch die Oeffnungen Q in den Ofen selbst. Hier

vertheilt sie sich zwischen der Eisensteinfüllung. Um aber diese Vertheilung besser

bewirken zu können, so daß sie mehr auf das Erz einwirkt, ist noch ein dritter Canal

R zwischen dem ringförmigen L und einem innern, concentrischen S, in der

Mitte des Ofens angebracht; in denselben strömt eine bedeutende Menge von Gasen ein

und entweicht durch Oeffnungen in die Mitte der Erzmasse. Der erforderliche Zug für

die Röstöfen wird durch eine Esse T hervorgebracht,

welche für vier Oefen gemeinschaftlich ist. Die aufsteigenden Gase, die Flamme und

die Dämpfe, welche durch den Ofen ziehen, entweichen durch die Oeffnung U im Gewölbe, gehen aus dieser in den Canal V, der sich längs aller Oefen hinzieht und durch den

kurzen Canal W mit der Esse in Verbindung steht.

Die Röstung wird so lange fortgesetzt, bis sie die erforderliche Wirkung

hervorgebracht hat, wovon man sich auf die gewöhnliche Weise überzeugt. Der Gasstrom

wird alsdann durch die Ventile H unterbrochen, der

Röstofen erkaltet und der geröstete Eisenstein herausgezogen. Das Laden der Oefen

geschieht von oben, durch die Oeffnung X im Scheitel des

Gewölbes eines jeden Ofens. Ueber alle vier Oefen läuft ein Schienenweg, auf welchem

die Förderwagen sich bewegen, die das zu röstende Erz herbeiführen. Das Ausziehen

des gerösteten Erzes erfolgt durch die Thüren Y, an der

vordern Seite des Ofens.

Die Oefen können auch, wie schon bemerkt, zum Brennen des Zuschlagkalkes angewendet

werden, welches jedoch bis jetzt noch nicht geschehen ist.

Die Fig. 4,

5, 6 und 7 stellen

verbesserte Formen für Hohöfen dar, auf welche Hr. Houldsworth ebenfalls patentirt ist. Fig. 4 ist ein

Längendurchschnitt von der sogenannten Ringform und Fig. 5 eine Endansicht

derselben von dem Ende der Mündung. A ist die in die

Form eintretende Düse oder Deupe; B die Form, welche auf

gewöhnliche Weise durch Wasser abgekühlt wird. An der Formmündung wird ein Querstück

C angegossen oder befestigt, wodurch dieselbe in

zwei Theile D getheilt wird, um den Windstrom ebenfalls

zu theilen. Indem nun der Wind aus der Form ausströmt, wird er von den geneigten

Wänden derselben abgelenkt, so daß beide Ströme, die aus der Form hervorkommen,

gegeneinander stoßen, eine breite, fächerartige Schicht bilden und den Wind daher

besser über die Materialien, auf welche er einwirken soll, verbreitet wird. Hier

sind die Seiten des Theilungsstücks C nur abgerundet,

allein sie können auch zugeschärft seyn, wenn es zweckmäßiger ist, ein stärkeres

Zusammenstoßen der Windströme zu veranlassen.

Fig. 6 ist der

Längendurchschnitt und Fig. 7 eine Ansicht von

dem Ende des Maules einer andern Einrichtung der Form. Das Ende der Düse A ist abgerundet und eingezogen wie bei B, und in der Mitte der Düsenöffnung ist eine Scheibe

C angebracht, so daß eine ringförmige Oeffnung

bleibt, nur durch die schmalen Schienen D, welche die

Scheibe halten,

unterbrochen. Durch diesen ringförmigen Raum strömt nun die Gebläseluft aus. Der

Strom oder die Ströme werden abgelenkt und stoßen – wie oben – gegen

einander.

Dieses Verfahren, um die Gebläseluft abzulenken oder über eine ausgedehnte Oberfläche

zu verbreiten, kann offenbar auf verschiedene Weise ausgeführt werden. Statt daß

dieß durch die Gestalt der Form geschieht, kann auch eine besondere

Ablenkungs-Oberfläche an den gewöhnlichen Formen angebracht und mit ihnen

verbunden werden, welche den Windstrom aufnimmt und ihn auf die Materialien im

Hohofen ablenkt.

Bis jetzt werden nur die Gichtgase von dreien der sechs Hohöfen auf der

Coltness-Hütte benutzt – von zweien zum Feuern von vier Kesseln der

Gebläse-Dampfmaschine, und von einem zur Feuerung der vier oben beschriebenen

Röstöfen. Es werden noch sechs solche Röstöfen eingerichtet werden, und man wird

alsdann im Stande seyn, allen Eisenstein, den die sechs Hohöfen bedürfen, mit

Gichtgasen zu rösten.

Die wöchentliche Production eines jeden von den drei Hohöfen, deren Gase benutzt

werden, beträgt durchschnittlich 161 Tonnen (3220 Ctr.). Davon sind 4/5 Roheisen Nr.

1, d.h. mehr als gewöhnlich in solchen Hohöfen producirt wird, deren Gase man nicht

benutzt. Dieß widerlegt daher die sehr allgemeine Annahme, daß die Ableitung der

Gichtgase das Verhältniß des Roheisens Nr. 1 vermindere.

Die zur Erzeugung von 1 Tonne Roheisen erforderlichen Steinkohlen (man verkohlt die

anthracitartigen Steinkohlen auf jenen Hütten nicht) und Kalkstein-Mengen

sind durch die Benutzung der Gase nicht gestiegen, wie genaue und bestimmte

mehrmonatliche Erfahrungen bewiesen haben. Eine fernere Thatsache ist die, daß der

von Gasen in geschlossenen Oefen geröstete Eisenstein in den Hohöfen leichter

reducirbar ist, weniger Kohlen bedarf, während das Verhältniß von dem Roheisen Nr. 1

steigt. Die Ersparung, welche man durch dieses Verfahren beim Rösten des

Thoneisensteins an Brennmaterial, Arbeitslöhnen und an einem reinern Product

erlangt, beträgt wenigstens 2 1/2 Shilling oder 25 Sgr. auf die Tonne Roheisen

– ein sehr wichtiger Umstand bei den jetzigen gedrückten Roheisenpreisen!

Zusatz.

Es ist einleuchtend, daß die Erzröstung mittelst Gichtgasen besonders bei den mit

Holzkohlen betriebenen Hohöfen zu empfehlen ist; die mit Kohks betriebenen

entwickeln weit weniger Gase und es würde wenigstens ein Hohofen nicht soviel

Röstöfen mit seinen Gasen feuern können.

Nachdem dieser Aufsatz schon übersetzt war, kam uns Tunner's Jahrbuch, Bd. II, zur Hand; es enthält (S. 203) einen Aufsatz des

Hrn. Director T. über „die schwedische

Eisenstein-Röstung mit Hohofengasen,“ woraus

hervorgeht, daß dieses Verfahren schon seit 1848 bei vielen schwedischen

Holzkohlen-Hohöfen angewendet wurde und daß man es auch in Böhmen, Kärnthen

und Steiermark, jedoch mit weniger gutem Erfolg angewendet habe. In Schweden hat man

sehr gute Resultate erlangt. Die angewendeten Röstöfen von 12 Fuß Höhe, an der Sohle

von 7 und in der Gicht von 5 1/2 Fuß Weite, erhalten die 8 Fuß unter der Gicht

aufgefangenen Gase durch eine mehr oder weniger lange gußeiserne Röhre zugeführt und

sind, wie die oben beschriebenen schottischen Oefen, mit einem ringförmigen Raum im

Gemäuer versehen, aus dem die Gase durch mehrere Reihen von Oeffnungen, die jedoch

nicht an der Sohle, sondern 5 bis 7 Fuß darüber angebracht sind, in den Ofen

gelangen. Es gehen auch radiale Canäle von innen nach außen, die jedoch verschlossen

werden können, theils um Luft zuzuführen, theils um mit Werkzeugen in den Ofen

gelangen zu können.

In je kürzern Zeitabschnitten das Ausziehen der gerösteten und das Nachfüllen der

rohen Erze erfolgt, um so gleichförmiger wird die Röstung bewirkt; in der Regel wird

alle 1 1/2 Stunden Erz gezogen. In 24 Stunden können in einem solchen Ofen 250 Cntr.

dichte Magneteisensteine und Eisenglanz geröstet werden. Ueberall in Schweden hat

sich, wie auch auf der Coltness-Hütte, gezeigt, daß von den aus diesen

Röstöfen erhaltenen, im Vergleich mit den in gewöhnlichen Schachtöfen mit besonderm

Brennmaterial gerösteten Erzen, auf dieselbe Kohlengicht bei 5 Proc. mehr gefetzt

werden konnte, und außerdem ein regelmäßigerer Gang des Hohofens erfolgte. Die

Ursache davon ist leicht einzusehen, denn bei der bessern Vertheilung und leichtern

Regulirung der Hitze in den Gasröstöfen muß nothwendig eine gleichförmigere Röstung

erfolgen, als in den gewöhnlichen Schachtröstöfen. – Werden einem Hohofen nur

die wenigen, zur Röstung der eigenen Erze erforderlichen Gase entzogen, so

verursacht dieß, nach den in Schweden gemachten Erfahrungen, gar keine

Nachtheile.

Tafeln