| Titel: | Das Stahlpuddeln auf dem königl. preuß. Hüttenwerke zu Lohe bei Siegen; von Hrn. Düber zu Lohe. |

| Fundstelle: | Band 137, Jahrgang 1855, Nr. L., S. 189 |

| Download: | XML |

L.

Das Stahlpuddeln auf dem königl. preuß.

Hüttenwerke zu Lohe bei Siegen; von Hrn. Düber zu

Lohe.

Im Auszug aus der Zeitschrift für das Berg-, Hütten- und Salinenwesen im preuß. Staate Bd. II, Lief.

4.

Mit Abbildungen auf Tab.

III.

Düber, über das Stahlpuddeln auf dem königl. preuß. Hüttenwerke zu

Lohe bei Siegen.

So wie der Aufschwung der Stabeisenfabrication in dem allmählichen Verlassen des

Herdfrischprocesses mit Holzkohlen und der Annahme des Puddelprocesses mit

Steinkohlen, wodurch die Fabrication wohlfeiler und ausgedehnter wird, liegt, so

wird auch die Annahme des Stahlpuddelns und Beschränkung des Stahlfrischens in

Herden diesen wichtigen Productionszweig heben, was die letztern Jahre in der preuß.

Provinz Westphalen schon bewiesen haben. Indem wir uns auf dasjenige beziehen, was

wir schon im polytechn. Journal über diesen Gegenstand mitgetheilt habenBd. CXXIV S. 425, Bd. CXXVIII S. 353, Bd. CXXXV S. 354., lassen wir hier einen Auszug der Beschreibung des Stahlpuddelns zu Lohe,

welche in unserer Quelle über 11 Quartseiten umfaßt, nachfolgen.

Man puddelt zu Lohe seit dem Herbste 1851 und verarbeitete anfänglich dieselben

Roheisensorten wie beim Rohstahlfrischproceß, nämlich 2/3 Rohstahleisen vom Müsener

Grund und 1/3 Nebeneisen. Das erstere wird ausschließlich aus Spatheisenstein vom

Müsener Stahlberg (Müsener Grund), das Nebeneisen (auch Ausschmelzeisen genannt,

weil damit der Rohstahlfrischproceß eingeleitet wird) aus Spatheisenstein von den

Nebengruben des Müsener Stahlbergs erblasen. Bei der Frischarbeit fällt daraus der

schon seit Jahrhunderten rühmlichst bekannte Loher „Edelstahl“ und „Mittelkür“. Bei einer und derselben Beschickung unter

Mitanwendung von Kohks und bei entsprechendem Kalkzuschlag fallen, in der Menge von

dem Verhältniß des Beschickungssatzes zum Brennmaterial abhängend, aus Stahlberger

Spatheisensteinen folgende Rohstahleisensorten, und zwar der Gare nach aufsteigend:

a) weißes Rohstahleisen

bei untergarem Gange des Hohofens; b) Spiegeleisen beim normalen Gargange und c) graues Rohstahleisen bei

übergarem Gange des Ofens. Zwischen diesen Hauptsorten liegen natürlich noch

Uebergangssorten.

Bei dem Spiegeleisen und überhaupt beim Stahlberger

Rohstahleisen wird nach dem Einschmelzen im Puddelofen kalte

Rohschlacke zugesetzt, um dasselbe durch diese Abkühlung auf die zum

Frischen geeignete Temperatur zurückzuführen, sodann aber durch die chemische

Einwirkung dieses wenig garenden Zuschlags die später garend wirkende Schlacke des

Rohstahleisens selbst zu neutralisiren. Beim Nebeneisen

ist hierzu weniger Veranlassung, denn es schmilzt fast in der zum Frischen

geeigneten Temperatur ein, geht im Verlaufe des Puddelprocesses weniger heiß, und

verändert daher auch seine Schlacke nicht so bemerkbar. Diese Roheisensorte hat

geringen Kohlen- und Mangangehalt, ist leichtfrischend und es kann daher der

Proceß unter der größten Hitze durchgeführt werden. Bei der Verarbeitung des

Spiegel- und überhaupt des Stahlberger Rohstahleisens hängt daher der Erfolg

des Stahlpuddelns wesentlich von der Beschaffenheit der Zuschlagschlacke ab, da es

seine heiße Natur im Puddelofen bis fast zu Ende des Frischprocesses beibehält.

Unter allen bis jetzt versuchten Zuschlägen hat die Schlacke vom Eisenschweißofen,

welche bei fast ausschließlicher Verarbeitung von Siegenschem Roheisen gefallen ist,

dem Zwecke am besten entsprochen. Außerdem wird noch Braunstein und Kochsalz,

ungefähr in dem Verhältniß von 1 : 2 vermischt, zugeschlagen, um dadurch ebenfalls

auf eine dünnflüssige Schlacke hinzuwirken.

Bis jetzt sind auf der Lohehütte zwei Puddelöfen vorhanden, welche abwechselnd auf

Stahl betrieben werden; denn die Betriebsdauer beträgt nur zwei Wochen, über welche

hinaus man nicht mehr vortheilhaft arbeitet, obgleich die Oefen im Innern mit den

besten feuerfesten Steinen vom Groß-Almerode im Hessischen bekleidet werden;

die Feuer- und Fuchsbrücke, so wie die von den Schlacken bespülten Theile der

Seitenwände müssen oft schon früher ausgebessert werden. Beide Oefen, Nr. I und Nr.

II genannt, haben im Aeußern gleiche Einrichtungen und Größen, wie auch gleiche, 45

Fuß hohe Essen, wogegen die innern Dimensionen etwas verschieden sind.

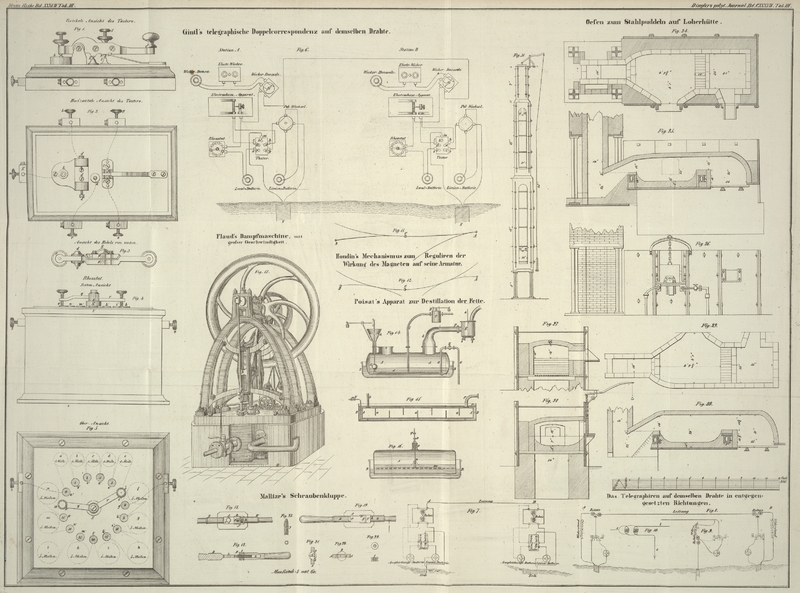

Fig. 9 ist ein

Grundriß und Fig.

30 ein Aufriß des innern Raumes von dem Ofen Nr. I. Derselbe hat ein

höheres, von der Feuer- bis zur Fuchsbrücke beinahe ganz horizontales

Gewölbe, denn es fällt von der Mitte des Herdes an nur etwa 1 Zoll. Nr. II hat ein

niedrigeres Gewölbe, welches von der Mitte des Herdes an bis auf die Fuchsbrücke 4

Zoll abfällt; die Brücken sind in beiden Oefen fast gleich hoch. So wie im innern

Raum, ist der Ofen Nr. I auch im Roste und im Fuchse weiter. Welcher Ofen den Vorzug

verdient, ist bis jetzt noch nicht entschieden. In beiden Oefen befinden sich gleich

weite Abkühlcanäle, denen mittelst Röhren Wasser zugeführt und für jeden Ofen mittelst eines Hahnes regulirt

wird.

Das Zängen, Abschweißen und Ausrecken der Luppen geschieht

unter einem 700 Pfd. schweren, schmiedeisernen Aufwerfhammer mit Kreuzbahn, der ein

hölzernes Gerüst hat und von einem 9 Fuß hohen oberschlägigen Wasserrad so getrieben

wird, daß er 125 Schlage in der Minute macht. – Das Ausschweißen geschieht in zwei überwölbten Schweißfeuern, die abwechselnd

im Betriebe stehen, mit ledernen Blasebälgen versehen sind (welche ihren Wind durch

zweilöcherige Formen einblasen) und in denen man alle bis 1/3 Kubikzoll großen

Rostkohks benutzt; es werden jedesmal zwei Luppen auf einmal eingehalten. –

Die Arbeitsgezähe sind im Allgemeinen die gewöhnlichen des Puddlers, jedoch mit

einigen localen Abänderungen.

Der neu zugestellte Ofen wird einige Tage langsam getrocknet und angewärmt, und dann

das Feuer so verstärkt, daß der Schlackenherd einschmelzt, was mit großer Sorgfalt

geschehen muß. Vorher wird Garschlacke von den alten Eisenhämmern in einzelnen

Partien auf die Herdplatte geworfen und theils ausgeglichen, theils ringsum am

Wassercanal aufgesetzt. Nach jedem Einsatz wird so lange gefeuert, bis derselbe

dickflüssig wird, wobei man ihn öfter mit der Brechstange oder den Rührhaken

aufbricht und durchrührt. Man fährt damit so lange fort, bis der Herd etwa 5 Zoll

dick ist und bis er fest geworden ist, d.h. die Schlacken so gar sind, daß die

stärkste Hitze des Flammofens die Masse nicht mehr zum Fließen bringen kann. Endlich

wird der ganze Herd mit dem Haken noch recht fest geschlagen.

Nunmehr setzt man das Eisen ein. Auf einem neuen Herde, oder selbst auf einem alten,

wenn der Ofen kalt gelegen hat und wieder angewärmt wird, wie z.B. beim Beginn der

zweiten Betriebswoche, wird die erste Charge auf Eisen und nicht auf Stahl

verarbeitet. Anfänglich löst sich immer mehr oder weniger Garschlacke vom Herde auf,

so daß die ersten Producte höchstens weicher Stahl werden.

Soll Stahl gepuddelt werden, so legt man das Rohstahleisen entweder auf den Herd

nieder, nämlich wenn der Herd abgekühlt werden soll, oder man stellt es ringsum an

den Wänden auf, und zwar wenn der Herd erwärmt oder absichtlich angegriffen werden

soll. Im ersten Falle wird die vom vorigen Satze zurückgelassene Schlacke dadurch

abgekühlt, daß man einige Löffel voll Wasser darauf gießt und einige Schaufeln voll

nasser Hammerstockschlacke vom Luppenzängen darauf wirft. Kurz vorher, ehe die

letzte Luppe aus dem Ofen genommen ist, wird ihm eine volle Hitze gegeben, d.h. die

Essenklappe ganz aufgezogen. Nach dem Einsetzen des Eisens wird der Rost

gereinigt und es wird darauf stark geschürt, wobei man dahin sieht, daß in der

Kohlenschicht auf dem Rost keine Löcher bleiben, indem man diese mit Kohks ausfüllt.

Die Dicke der Kohlenlage auf dem Rost muß im Verhältniß zu ihrer Beschaffenheit und

zum Zuge im Ofen stehen; je schlechter die Kohlen sind, eine um so schwächere

Schicht müssen sie bilden.

Der Ofen bleibt nun mit geschlossener Arbeitsöffnung und offener Klappe eine Zeitlang

stehen und zwar, wenn das Eisen an den Wänden aufgestellt wurde, bis zum Anfang

seines Schmelzens; wenn es aber auf den Herd gelegt wurde, bis zur Rothglühhitze,

worauf man es an den Wänden aufsetzt; dabei wird, um ein rasches Einschmelzen zu

bewirken, mehrmals geschürt. Spiegel- und graues Rohstahleisen, so wie auch

strahlig faseriges, schmelzen ziemlich auf einmal tropfbarflüssig ein; das

weißluckige geht aber in einen weichen und teigartigen Zustand über, bevor es

schmilzt. – Zum gleichmäßigen Einschmelzen, was beim Stahlberger Eisen sehr

wesentlich ist, müssen die Masseln eine gleichmäßige Dicke haben, die 1 1/2 Zoll

nicht übersteigen darf, denn werden ungleiche Stücke eingeschmolzen, so wird ein

Theil zu heiß und muß wieder abgekühlt werden. Auch darf man nicht Masseln von

ungleicher Gare einsetzen, da eine gleichmäßige Vermischung des Eisens im Puddelofen

nicht stattfindet. Es ist beim Stahlpuddeln wesentlich, daß Einschmelzen und Garen

stets gleichmäßig erfolgen, dann aber die gefrischte Stahlmasse möglichst rasch aus

dem Ofen genommen werde.

Nachdem das Einschmelzen erfolgt ist, untersucht man mit dem Haken, ob in der

flüssigen Masse Klumpen zurückgeblieben sind, hilft durch Klopfen mit dem Haken

etwas nach und rührt dann die ganze Masse durch, womit die Einschmelzperiode beendet

ist. Es wird nun die Klappe fast ganz geschlossen, so daß die Flamme aus der

Arbeitsöffnung heraustreten will, und es beginnt nun die Schlackenzuschlags-Periode; denn alles Rohstahleisen vom Müsener

Grund, sowie auch das Nebeneisen müssen unter Schlackenzuschlägen verpuddelt werden.

Diese sollen das zu heiß eingeschmolzene Roheisen abkühlen und es zugleich

entkohlen. Es wird nun auch Braunstein und Kochsalz zugesetzt, wodurch man eine

dünnflüssige Schlacke erhält und das Aufblähen des Satzes befördert. – Die

Schweißofenschlacke wird mit der Hand in nußgroße Stücke zerschlagen und es wird

auch Stahlfrischfeuerschlacke zugesetzt, da man jene nicht in hinreichender Menge

hat. Die Menge des Schlackenzuschlags richtet sich nach den Umständen, nämlich: 1)

ob viel oder wenig Schlacke vor dem Einsetzen im Ofen war; 2) wie der

augenblickliche Hitze- oder Flüssigkeitsgrad des eingeschmolzenen Eisens, und ob

solche leicht- oder strengflüssig war; 3) welchen Hitzegrad der Ofen hatte,

wobei die Qualität der Kohlen und der Zug im Ofen von großem Einfluß sind. –

War vor dem Einsetzen viel flüssige Schlacke im Ofen, so muß mehr kalte Schlacke

zugeschlagen werden. Sehr heiß eingeschmolzenes Eisen, wie namentlich

Spiegel- und graues Rohstahleisen, müssen mit weit mehr Schlacke behandelt

werden, als weißes strahliges Nebeneisen, welches nur eines geringen

Schlackenzusatzes bedarf. Bei kaltem Ofen oder Herd, und wenn man überhaupt

schlechtes Feuer im Ofen hat, muß weniger Schlacke zugesetzt werden. Die Schlacke

wird mit der Handschaufel unter beständigem Rühren mittelst eines Hakens auf den

Herd geworfen, und die mit kalter Schlacke angedickte Masse wird zuletzt mit dem

Haken von den Wänden weg in die Mitte des Herdes gezogen und geschoben, und man läßt

nun den Ofen mit verschlossener Arbeitsthür, unter offener Klappe, also bei voller

Hitze so lange stehen, bis die Masse an dem äußern Umfange wieder auseinander zu

fließen beginnt. Zu gleicher Zeit wird die Masse, damit sie rascher und

gleichmäßiger einschmelze, mit der Brechstange aufgebrochen und nach allen Seiten

hin vertheilt. Hierauf wird der Ofen geschlossen und nach etwa 5 Minuten ist die

Masse wieder dickflüssig geworden.

Unterdessen hat der Puddler fortwährend in der Masse gerührt, indem er den Rührhaken

nach allen Richtungen vor- und rückwärts bewegt; es werden dadurch die

kältern Theile auf dem Herde mit den an der Oberfläche durch die Flamme bestrichenen

heißeren, stets ausgetauscht. Während zwei Arbeiter mit dem Umrühren abwechseln,

sobald ein Haken warm geworden ist, regulirt der Puddelmeister die Hitze des Ofens

durch die Klappe, durch Schüren und auch durch Reinigen des Rostes. War zu viel

Schlacke zugeschlagen, der Satz zu sehr abgekühlt und kann ein Dickflüssigwerden der

Masse nicht erreicht werden, so muß man anhaltend bei offener Klappe arbeiten, denn

der Satz gart alsdann zu stark. Man muß dieß sorgfältig vermeiden, indem bei einem

solchen Betriebe kein reiner, feinkörniger Stahl erfolgt und die Entkohlung sehr

leicht zu weit geht; es müssen dann stark garende Zuschläge von Hammerschlag u.s.w.

gemacht werden. – War dagegen der Satz nicht genug abgekühlt, also zu wenig

Schlacke zugesetzt, so wird die Masse bald wieder völlig flüssig, frischt nicht,

sondern oxydirt und verschlackt nur; man schließt alsdann die Klappe und schlägt von

neuem Schlacke zu.

Es ist schwierig den Schlackenzusatz richtig zu treffen, und es ist immer besser

etwas zu viel als zu wenig Schlacke zuzusetzen. War er richtig, so fängt die Masse

beim Rühren und bei offener Klappe sehr bald zu steigen an, und es entwickeln sich violettblaue

Flämmchen von Kohlenoxydgas. Braucht man zwar keine Schlacke mehr zuzusehen, kann

man aber auch den Satz nicht mit voller Hitze durchtreiben, sondern muß die

entsprechende Temperatur durch Abdämpfen des Ofens herbeiführen, so wirkt der

Sauerstoff der Luft mehr auf das Eisen als auf seinen Kohlengehalt.

Sobald der Satz nach dem Schlackenzusatz wieder eingeschmolzen wird, fängt er zu

garen an, und zwar sogleich wenn die angedickte Masse wieder flüssig wird. Je

flüssiger die Masse ist, um so weniger entweicht das Kohlenoxydgas, sondern um so

mehr blähet es die Masse auf und man sagt der Satz treibt. Je länger diese Bewegung dauert, um so langsamer erfolgt die

Entkohlung des Roheisens und um so weniger feinkörnig wird der Stahl. Auf die

Beschaffenheit der Zuschlagsschlacke kommt hierbei sehr viel an; sie muß bei

geringer Temperatur dünnflüssig und bei stärkerer Hitze nur gelbglühend werden, auch

darf sie auf der Oberfläche des Satzes nicht musig-schaumig seyn. Wird die

Schlacke weißglühend, so wirkt sie garender und gibt selten noch harten Stahl; eine

Aenderung dieses Nachtheils läßt sich dann nicht mehr bewirken.

Das Treiben des Satzes in der flüssigen Schlacke dauert so lange, als dieselbe das

Aufblähen und den Austausch der Roheisen- und respective Rohstahltheile

zuläßt. Zuerst zeigen sich auf der Oberfläche kleine Körner der Stahlmasse, diese

werden bei fernerm Rühren und Garen des Satzes immer größer, und es schweißen Körner

an Körner, und diese wieder zu Klumpen zusammen, bis endlich alles Rohstahleisen in

Rohstahl verwandelt ist. Die bisher auf der Masse schwimmende Schlacke sinkt in dem

Maaße, als die Ursache ihres Aufblähens, nämlich die Entweichung von Kohlenoxydgas,

schwächer wird, bis zuletzt die Stahlmasse fast bis zur Hälfte von ihr entblößt auf

dem Herde liegt. Sobald sich Körner von roher Stahlmasse auf der Oberfläche zeigen,

wird nochmals gut geschürt, damit man alsdann die Luft möglichst abhalten kann,

welches gegen das Ende des Processes um so nothwendiger ist, weil ein großer Theil

der Stahlmasse nicht durch Schlacke gegen zu starke Entkohlung geschützt ist. Sobald

sich die Stahlmasse größtentheils zu Boden gesetzt hat, nimmt der Puddelmeister die

Brechstange, wendet die Stahlmasse, damit sie gleich, mäßig entkohlt werde, und

zieht sie nach der Feuerbrücke, wobei die hervorragenden Theile mit dem Rücken des

Hakens niedergeschlagen werden, und sobald er merkt daß die Masse sehr rasch fest

werden will, schreitet er zum Luppenmachen.

Zu dem Ende greift der Meister mit dem Luppenhaken in die an der Feuerbrücke liegende

Masse, bricht von derselben soviel ab, als zu einer Luppe erforderlich ist, und

drückt dieselbe möglichst fest zusammen. Sobald diese erste Luppe unter den Hammer

gebracht worden ist, wird während des Zängens derselben die zweite Luppe von dem

Meister gemacht und sofort die übrigen, bis die ganze Stahlmasse verarbeitet ist.

Man macht aus einem Einsatz von 350 Pfd. Roheisen gewöhnlich 7 bis 8 Luppen, so daß

eine Luppe durchschnittlich 40 Pfd. wiegt. Das Luppenmachen und Zangen muß möglichst

rasch erfolgen, weil die Masse zuletzt zu stark gart und die Entkohlung zu weit

geht; es muß daher mit möglichst geschlossener Essenklappe gearbeitet werden.

Ist der Satz bis auf die letzte Luppe aus dem Ofen genommen, so wird die Klappe

gezogen, und nachdem auch diese Luppe verarbeitet, werden die im Ofen

zurückgebliebenen Brocken oder ansitzende Stahlmasse mit der Brechstange

weggenommen. Die im Herde zurückgebliebene Schlacke wird mit Wasser und kalter

Hammerstockschlacke abgekühlt, und sollte zuviel Schlacke im Ofen seyn, so wird ein

Theil davon abgestochen, dann aber wieder ein Eiseneinsatz gemacht. Sind die

Ofenwände über dem Wassercanal, namentlich an den Brücken und an der Rückwand so

angegriffen, daß Vertiefungen entstanden, so setzt sich Stahlmasse darin fest,

welche sofort weggenommen werden muß, wenn sie sich nicht in Frischeisen verwandeln

und mit dem Gußeisen der Wassercanäle fest verbinden und so anwachsen soll, daß sie

hinderlich wird.

Bei einem regelmäßigen Ofengange können in einer zwölfstündigen Schicht 6 Sätze

(Chargen) zu 350 Pfd. Stahlberger weißstrahliges Rohstahleisen verpuddelt werden.

Auf einen Satz kommen folgende Perioden:

vom Einsetzen bis zum Einschmelzen des

Rohstahleisens etwa

3/4

Stunde

auf dem Schlackenzusatz

1/4

„

auf das Garen

3/4

„

auf Luppenmachen und Wiederherstellung des

Ofens

1/4

„

––––––––––

zusammen

2

Stunden.

Das Zängen der Luppen, sowie das Ausrecken der

geschweißten Luppen geschieht unter dem schon oben erwähnten Hammer, welcher in

Ermangelung eines Dampfhammers bei der geringen Production von 2500 Ctr. Puddelstahl

jährlich aushelfen muß. Die Luppen werden vorn im Puddelofen mit der Zange gepackt,

behutsam auf die Hüttensohle herabgelassen, weil sich sonst leicht Brocken ablösen,

und dann zum Hammer gebracht. Es hat seine Schwierigkeiten, bei einem Wasserhammer

die Zahl und die Stärke der Schläge zu reguliren, und daher darf man auch die ersten

Schläge nach dem Anlassen nicht auf die weiche rohe Luppe fallen lassen, sondern man muß eine

noch glühende Luppe oder einen höheren, mit Eisen gebundenen Hammer auf den Amboß

legen und den Hammer darauf fallen lassen, da man die ersten Schlage, auf die es bei

den Stahlluppen besonders ankommt, am wenigsten in seiner Gewalt hat. Man stellt nun

den Schütz auf einen langsamern Gang; die Luppe wird nach jedesmaligen vier

Schlägen, zwischen denen man sie umwendet, so weit geschweißt, daß man sie aufsetzen

kann; nach zwei Schlägen wirft man sie wieder um und gibt ihr nun mehrere starke

Schläge, damit die Schlacke gehörig ausgepreßt wird. Jetzt wird die Luppe zum

zweitenmal aufgesetzt, erhält wieder zwei bis drei Schläge, wird wieder umgeworfen

und nun unter vollen Schlägen fertig gezängt. – Schweißt die Luppe bei den

ersten drei Schlägen nicht, so muß sie in den Ofen zurückgebracht und noch einige

Augenblicke der Hitze ausgesetzt werden. – Die gezängten Luppen werden unter

Kohlenlösche gelegt, damit sie rothglühend bleiben; zwei gelangen aber sogleich ins

Schweißfeuer.

Die überwölbten Schweißfeuer, welche aus feuerfesten

Steinen bestehen und die bei dem Puddelofen fallenden Rostkohks verbrauchen, geben

eine sehr gute Hitze und ein solches Feuer verarbeitet alle Luppen eines

Puddelofens. – Rauhgezängte, d.h. nicht gehörig geschweißte Luppen, oder

solche, aus denen die Schlacke nicht vollständig herausgekommen, bedürfen einer

starken Schweißhitze, während die glatt gezängten und schon beim Zängen gut

geschweißten, so wie schlackenreinern Luppen nur eine starke Rothglühhitze nöthig

haben, um in Quadratstäbe von 1 bis 1 1/2 Zoll ausgereckt zu werden. – Vor

dem Einhalten der Luppen wird der innere Raum des Schweißfeuers bis zur Höhe der

Herdplatte mit den beim Schweißen der frühern Luppen zur Verschließung der Oeffnung

um die Zangen verwendeten und dabei zum größten Theil angebrannten Kohlen,

sogenannten Rostkohks, ausgefüllt. Alsdann werden die beiden Luppen, jede in eine

Wärmzange gefaßt, in horizontaler Richtung eingehalten; dann wird der Raum um die

Zangen und Luppen auf der Herdplatte bis aus Gewölbe durch ein Gemenge von Rostkohks

mit etwas Steinkohlen, welche letztere stark angefeuchtet sind, bis auf einen engen

Ritz verschlossen. Der starke Gebläsewindstrom geht unter den Luppen durch in die

bis über die Form liegenden Kohlen und entwickelt so eine starke Hitze; die Flamme

entweicht durch eine Oeffnung im Gewölbe und zieht in die Esse. Glaubt man, daß die

Luppen bald in Schweißhitze kommen, so macht man mit einer Schaufel oben am Gewölbe

eine Oeffnung, um die Luppen sehen zu können. Müssen diese stark geschweißt werden,

so wird zerstoßener Lehm darauf gebracht, der bald zu Schlacken schmilzt und die

Luppe gegen Luft und Hitze schützt. Die Luppen sind nun auch öfters umzuwenden. Die

der Form zunächst

liegende wird auch am ersten warm; hat man letztere mittelst der großen Hohlzange

unter den Hammer gebracht, so rückt man die zweite Luppe an ihre Stelle. Während die

erste Luppe etwa zu 1/3 der Länge in 1 bis 1 1/2 Zoll starke Quadratstäbe ausgereckt

wird, ist die zweite auch so warm geworben, um an derselben einen 1 1/2 bis 2 Fuß

langen Zangengriff auszuschmieden. Beide Luppen werden nun in die kleinere Hohlzange

gefaßt und wieder eingehalten, wobei die Oeffnung wieder verschlossen wird. Sind sie

warm, so werden sie völlig ausgeschmiedet und dann, noch kirschroth, zur Härtung in

kaltes Wasser geworfen. Luppen, die gleich anfänglich Risse bekommen, d.h. welche

noch nicht völlig schweißbar waren, kommen in das Schweißfeuer zurück.

Gegen das Ende jeder Schicht werden die Stahlstäbe aus dem Wasser genommen und auf

einer eisernen Unterlage mit Handhämmern zerschlagen; Stäbe, die nicht brechen,

bilden die zweite, und diejenigen welche brechen, die erste Sorte. Die im Ofen

zurückgebliebenen Brocken werden am Ende jeder Woche zusammengeschweißt und geben

eine dritte Sorte die aber fast nur aus Stabeisen besteht.

Zu einem Puddelofen, der ununterbrothen die ganze Woche hindurch, jedoch mit Ausnahme

des Sonntags, in 12stündigen Schichten betrieben wird, gehören 2 Puddelmeister und 4

Puddler, zum Hammer- und Schweißfeuer 2 Jünger und 1 Schweißer; außerdem 3

Taglöhner und 2 Jungen.

Bei gutem Gange des Puddelofens werden in 24 Stunden 12 Sätze zu 350 Pfd., mithin

4200 Pfd. Rohstahleisen verarbeitet, woraus bei durchschnittlich 20 Proc. Abgang

(davon 9 Proc. beim Puddeln und 11 Proc. beim Ausschweißen) 3360 Pfd. Puddelstahl

erfolgen, und zwar durchschnittlich 78 Proc. 1ster und 22 Proc. 2ter und 3ter

Sorte.

An Steinkohlen sind auf 1000 Pfd. fertigen Puddelstahl erforderlich:

zum Puddeln

4,2

Tonnen

zum Schweißen der Luppen

0,8

„

––––––––––

zusammen

5,0

Tonnen

à 7 1/9 rheinl. Kubikfuß, etwa à 4 Cntr. die Tonne, wobei jedoch die beim

Puddelofen fallenden gröberen Rostkohks noch mit verbraucht werden; auf 1 Cntr.

Puddelstahl beträgt daher der Kohlenverbrauch 0,58 Tonnen. Die Selbstkosten betrugen

für den Centner Puddelstahl 3 Rthlr. 26 Sgr. 10 Pf., diejenigen für 1 Cntr. Rohstahl

in derselben Hütte 5 Rthlr. 5 Sgr. 10 Pf.

Tab. III enthält Abbildungen, und zwar:

von dem Ofen Nr.

II.

von dem Ofen Nr.

I.

Fig.

24

grundrißlicher Durchschnitt.

Fig.

29

Grundriß des innern Raumes.

„

25

Aufriß.

„

26

Vorderansicht.

„

27

Querschnitt durch das Schürloch.

„

30

Aufriß deselben.

„

28

Querschnitt durch die Arbeitsöffnung.

„

31

Ansicht der Esse eines jeden derOefen in kleinerem

Maaßstabe.

Tafeln