| Titel: | Verfahren zur Gewinnung des Zinks aus seinen Erzen, von Hrn. Lesoinne zu Lüttich. |

| Fundstelle: | Band 138, Jahrgang 1855, Nr. LXXII., S. 276 |

| Download: | XML |

LXXII.

Verfahren zur Gewinnung des Zinks aus seinen

Erzen, von Hrn. Lesoinne zu

Lüttich.

Aus Armengaud's Génie industriel, August 1855. S.

86.

Mit Abbildungen auf Tab.

IV.

Lesoinne's Verfahren zur Gewinnung des Zinks aus seinen

Erzen.

Dieses Verfahren besteht im Wesentlichen in der Behandlung der Zinkerze in einem

Schachtofen, in welchen man ein Gemenge von Brennmaterial, Erz und Zuschlag von oben

aufgibt und worin die Verbrennung durch die atmosphärische Luft und vorzugsweise

durch ein Gebläse unterhalten wird.

Erz, Brennmaterial und Zuschlag oder Flußmittel werden in solchen Verhältnissen

angewendet, daß aller Zink, welchen das Erz enthält, sich reduciren und verstüchtigen

kann, und daß alle fremdartigen Stoffe mit dem Zuschlage eine Schlacke von der

erforderlichen Flüssigkeit bilden.

Als Brennmaterial wendet man entweder Kohks, oder Holzkohlen, oder rohe Steinkohlen,

oder Anthracit, Braunkohlen und Torf an, jedoch unter der Bedingung, daß sie

hinreichend fest sind, um nicht durch die Last der Gichten zerdrückt zu werden.

Das Brennmaterial wird in solcher Menge aufgegeben, daß es nicht nur zur

vollständigen Reduction des Zinks hinreicht, sondern in bedeutendem Ueberschuß

vorhanden ist, damit vor den Formen durch seine Verbrennung nicht irgend ein

oxydirendes gasförmiges Product, wie Kohlensäure, erzeugt werden kann.

Der Zuschlag, dessen Wahl, so wie diejenige des Brennmaterials, von der

Beschaffenheit des Zinkerzes abhängt, wird so genommen, daß bei der Schlackenbildung

in keinem Fall eine oxydirende Substanz frei werden kann. Wenn z.B. die

Beschaffenheit des Erzes die Benutzung von Kalk als Zuschlag erfordert, so verwendet

man denselben nur im ätzenden Zustande, d.h. gebrannt, und nicht als kohlensauren

Kalk oder roh.

Um eine andere oxydirende Ursache zu vermeiden, führt man vorzugsweise getrocknete

Luft d.h. solche ohne alle Wasserdämpfe, in den Ofen.

Die Producte dieser Behandlung sind zuvörderst die bei der Verbrennung der

Brennstoffe erzeugten Gase, ferner Zinkdämpfe und drittens die nicht flüchtigen

Stoffe, wie Schlacken, Stein (Schwefelmetalle) und reducirte Metalle, was von der

Beschaffenheit der zu behandelnden Erze abhängt.

Die festen Stoffe sammeln sich im Herde, und die Schlacken laufen über den Wallstein

ab.

Um die metallischen Producte, welche dichter als die Schlacken sind und den Boden des

Herdes einnehmen, zu gewinnen, läßt man sie ab, nachdem sich eine hinreichende Menge

davon angesammelt hat.

Die gasförmigen Producte müssen dagegen, da die Ofengicht mittelst eines Deckels

geschlossen ist, durch vier geneigte Canäle entweichen, welche zu einander

rechtwinklich stehen und von einer Höhe des Schachtes ausgehen, die nach der

Beschaffenheit des Brennmaterials und der Stärke des vorhandenen Gebläses

verschieden ist. Diese Kanäle sind von ringförmigen Mänteln umgeben, in denen man

von unten nach oben einen Strom kalten Wassers circuliren läßt.

Die nicht zu verdichtenden Verbrennungsproducte, welche im gasförmigen Zustande

entweichen, werden unten an den Condensationsleitungen aufgefangen und können

benutzt werden: 1) um den Kessel der Gebläse-Dampfmaschine zu feuern; 2) um den Kalk zu

brennen, der als Fluß verwendet werden soll; 3) um den destillirten Rohzink

umzuschmelzen; 4) um die Erze zu trocknen und zu rösten, wenn es ihre Beschaffenheit

erfordert.

Die Zinkdämpfe verdichten sich in den abgekühlten Canälen, deren Länge hiernach

berechnet ist.

Der metallische Zink, so wie das Zinkoxyd, welches durch allenfallsige Oxydation von

bereits reducirtem Zink entstand, lassen sich mit der größten Leichtigkeit mittelst

eines Hakens aus den Canälen ziehen, die deßhalb viereckig sind; dieser Zink wird

wieder umgeschmolzen und in Barren gegossen, in welcher Form er in den Handel

kommt.

Dieser Proceß eignet sich zur vollständigen Reduction aller Erze, welche Zink

enthalten, sey der Gehalt daran oder ihre Beschaffenheit welche sie wolle. Diese

Erze zerfallen in zwei Classen: 1) in solche die den Zink im oxydirten Zustande, sey

es als freies Zinkoxyd, oder mit Kohlensäure oder Kieselsäure verbunden enthalten;

oder 2) die ihn mit Schwefel verbunden enthalten.

Das allgemeine Verfahren wird, nach der besondern Beschaffenheit der Erze beider

Classen, folgendermaßen modificirt:

Oxydirte Erze (Galmei).

Dieselben werden getrocknet und, wenn sie kohlensauren Zink enthalten, geröstet.

Der Zuschlag, welcher bei der Zugutemachung dieser Erze angewendet wird, ist

gebrannter Kalk. Die Menge desselben ist nach der Menge der erdigen Beimischungen

dieser Erze verschieden; er muß der Art seyn, daß er zur Bildung eines Bisilicates,

oder einer guten Hohofenschlacke hinreicht.

Die Menge des anzuwendenden Brennmaterials ist schon oben angegeben worden.

Falls diese Zinkerze andere Metalle, z. V. Eisen und Blei enthalten, so werden

letztere vollständig reducirt und fallen im metallischen Zustande in den Herd, wo

sie nach ihrer Dichtigkeit über einander liegen, daher man jedes für sich, ohne

allen Verlust ablassen kann.

Geschwefelte Erze (Blende). Es gibt zwei Methoden zur

Zugutemachtung dieser Erze:

Zuvörderst indem man sie röstet, also in den Zustand des Oxydes überführt. Man

streicht dasselbe mit etwas feuchtem Thon vermengt, zu Ziegelsteinen.

Diese Ziegelsteine werden getrocknet und dann ebenso wie oxydirte Erze behandelt;

jedoch macht man die Blende lieber direct zu Gute.

Die directe Zugutemachung dieser Erze besteht darin, eine solche Menge von Eisenerz

zuzuschlagen, daß die Blende gänzlich entschwefelt und der Zink frei gemacht

wird.

Als Zuschlag wendet man in diesem Falle gebrannten Kalk an, und wenn das Erz

Schwerspath oder Gyps als Gangart enthält, so muß man auch Flußspath zuschlagen. Die

Menge des Kalkzuschlags hängt von der Menge der erdigen Substanzen ab, welche das zu

behandelnde Erz enthält, und auch von der Menge des zugeschlagenen Eisenerzes.

Bei der Auswahl der Eisenerze hält man vorzugsweise auf solche welche Zink enthalten,

jedoch in zu geringer Menge, um auf dieses Metall allein zu Gute gemacht werden zu

können. Enthalten die zuzuschlagenden Eisenerze Wasser oder Kohlensäure, so muß man

letztere durch eine vorläufige Röstung fortschaffen, damit keine Substanz in den

Hohofen gelangt, welche den reducirten Zink wieder oxydiren kann.

Wenn das Eisenerz, welches zur Reduction der geschwefelten Erze dient, Veranlassung

zur Entstehung zu vieler oxydirender Substanzen gibt, wodurch in den Canälen eine

verhältnißmäßig zu bedeutende Menge von Zinkoxyd oder Schwefelzink niedergeschlagen

würde, so muß man die Blende direct mit Roh- oder Schmiedeisen zu Gute

machen.

Dieses Verfahren hat den Vortheil, daß absolut alle Substanzen abgeschieden werden,

welche den reducirten Zink wieder oxydiren könnten. Der allgemeine Gang des

Processes bleibt der oben beschriebene.

Beim Zugutemachen eines Gemisches verschiedener Schwefelmetalle, z.B. von Eisen,

Kupfer, Blei, Silber etc., sammelt sich in dem Herde, außer der Schlacke,

metallisches silberhaltiges Blei, das den Boden einnimmt und auf welchem eine

Roheisenschicht, die von überschüssigem Eisenerz herrührt, liegen kann.

Auf dieser Schicht findet sich, als Masse und Hauptproduct, ein Stein, der im

Wesentlichen aus Schwefeleisen besteht, welches alles Kupfer der Erze als

Schwefelkupfer und einen Theil der andern Schwefelmetalle aufgenommen hat.

Diese verschiedenen Producte, d.h. die nicht flüchtigen Metalle, der Stein und die

Schlacke, werden aus dem Herde abgestochen.

Der Zink sammelt sich, wie bei dem vorhergehenden Verfahren, in den Canälen.

Der Apparat und diese Processe gestatten die möglichst vollständige Gewinnung des

Zinks und der übrigen Metalle aus sehr gemengten Erzen, ohne daß man sie stets

aufbereiten muß.

Dieser Apparat und diese Verfahrungsarten können auch ohne wesentliche Veränderungen

und mit dem größten Nutzen, zur Gewinnung des Quecksilbers aus seinen Erzen und namentlich

aus dem Zinnober angewendet werden, indem sich dieser wie die Blende behandeln läßt,

wenn man nur die Verdichtung der metallischen Dämpfe etwas abändert.

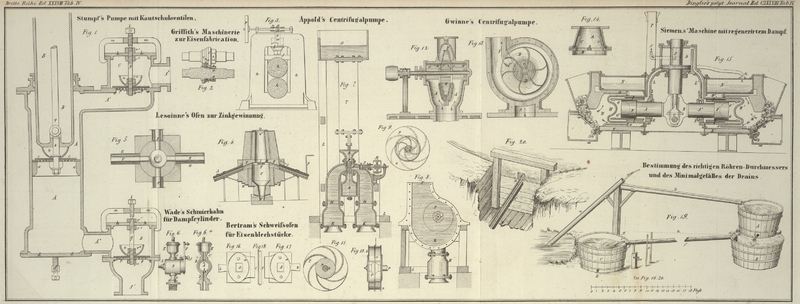

Fig. 4 stellt

einen senkrechten Durchschnitt und

Fig. 5 einen

horizontalen Durchschnitt des Ofens und seiner Verdichtungscanäle dar.

Der untere Theil des Zink-Destillirofens besteht aus einem Herde C von feuerfesten Ziegel- oder andern Steinen,

der auf einem Fundament angelegt ist und welchen oben die Formen T begränzen; das Ganze hat die Einrichtung eines

Hohofens von kleinen Dimensionen; ebenso verhält es sich mit dem Gestell, der Rast

und dem Schacht U.

In einer gewissen, nicht bedeutenden Höhe über dem Kohlensack verengt sich der

Schacht plötzlich bei I, so daß die oben auf der Gicht

aufgegebenen Materialien, indem sie niedergehen, einen leeren, ringförmigen Raum

zwischen sich und dem Ofenfutter lassen, der eine wichtige Rolle spielt und welchen

Hr. Lesoinne den „Aufnahmekranz für die Gase und die metallischen Dämpfe“

nennt.

In diesem Kranz sammeln sich nothwendig die flüchtigen Stoffe, sowohl wegen des dort

vorhandenen leeren Raumes, als wegen der plötzlichen Verengung des Ofens an diesem

Punkte. Von diesem ringförmigen Raum gehen die vier Leitungen F aus, welche rechtwinklich zu einander stehen und, indem sie sich nach

unten neigen, in einer geraden Linie nach außen gehen. Durch diese Canäle entweichen

die Gase, und in ihnen verdichten sich die Zinkdämpfe.

Diese Canäle bestehen aus Gußeisen oder Blech; sie sind, bis auf eine gewisse

Entfernung von ihrem Anfang, mit einem ringförmigen blechernen Mantel G umgeben, in welchen durch eine Röhre P kaltes Wasser eingeführt wird. Dieses Wasser wird beim

Aufsteigen auf Kosten der aus dem Ofen strömenden Gase und Dämpfe warm und entweicht

dann durch die Röhre S. Es ist natürlich jeder Canal mit

einem solchen Mantel und mit Wasser umgeben.

Am untern Ende eines jeden von den vier Canälen befindet sich eine Röhre A, durch welche die Ofengase an den Punkt geleitet

werden, wo sie als Brennmaterial benutzt werden können. Bei dieser Benutzung der

Gase ist der untere Theil des Apparates durch eine Schieberthür verschlossen.

Die Verengung, welche den Kranz bildet, wird mittelst feuerfester Steine M hergestellt, so daß der obere Theil des Schachtes I gegen den untern hinreichend hervorragt.

Von I aus geht der Ofenschacht mit unmerklicher

Verengerung bis zur Gichtöffnung, die mit einem beweglichen gußeisernen Deckel W verschlossen ist. Dieser Deckel hat eine kleine

Oeffnung, welche man, wenn es erforderlich ist die reducirenden Gase in dem obern

Theil des Schachtes anzusammeln, verschlossen hält.

Die Rast und das Gestell bestehen aus feuerfesten natürlichen oder Ziegelsteinen.

Das äußere Mauerwerk ist mit gewöhnlichen Ziegelsteinen aufgeführt.

Dieses Rauhgemäuer ist von dem Schachtfutter durch einen leeren, mit feuerfesten

Materialien locker ausgefüllten Raum getrennt.

Das untere Gemäuer wird über den Feuer- und Arbeits-Gewölben durch

gußeiserne Balken H getragen.

Der Gang des Betriebes ist folgender: ein neuer Ofen muß einige Zeit nach seiner

Vollendung abgewärmt werden; dann bringt man glühende Kohks in den Herd, stürzt

durch die Gicht andere darauf und wenn diese durchgeglüht sind, wieder andere, bis

zur gänzlichen Füllung des Schachtes, worauf man eine kleine Gicht von gebranntem

Kalke aufgibt.

Sobald diese Kalkgicht vor den Formen angekommen ist, werden Gichten aufgegeben, die

aus einem Gemenge von Erz, Zuschlag und Brennmaterial bestehen, und es wird das

Gebläse in langsame Bewegung gesetzt.

Anfänglich müssen die Gichten aus mehr Brennmaterial bestehen, als wenn der Ofen in

regelmäßigem Betriebe steht. Man fährt mit Aufgeben fort, und sobald sich aus den

mit Wasser abgekühlten Canälen Zinkdämpfe entwickeln, verschließt man die Gicht und

der Ofen befindet sich in regelmäßigem Betriebe.

Der producirte Zink verdichtet sich in den Canälen und man zieht ihn aus denselben

mittelst eines Hakens sehr leicht heraus. Dieser Zink wird alsdann in Kesseln von

Ziegelsteinen oder feuerfestem Thon umgeschmolzen und zum Verkauf in Eingüsse

gegossen.

Wenn sich in den Canälen zufällig weißes, graues oder gelbliches Zinkoxyd bildet, so

könnte man es direct als Färbestoff verkaufen und benutzen; man kann es aber auch

mit Thon vermengen, aus diesem Gemenge Ziegelsteine streichen, dieselben trocknen

und auf dem Ofen aufgeben. In letzterm Falle muß man eine hinreichende Menge

gebrannten Kalk zuschlagen, um allen dem Zinkoxyd beigemengten Thon in eine flüssige

Schlacke zu verwandeln.

Hat man Erze zu Gute zu machen, welche den Zink als Oxyd enthalten, so muß man das

Erz zuvörderst auf seinen Metallgehalt probiren und auch untersuchen, wie viel

erdige und zu verschlackende Substanzen es enthält, wonach man die Menge des

Zuschlages von gebranntem Kalk bestimmt. Besonders ist die Menge der dem Erz

beigemengten Kalk- und Bittererde zu berücksichtigen.

Das beizumengende Brennmaterialquantum muß nach dessen Beschaffenheit und so bestimmt

werden, daß eine vollständige Reduction bewirkt und die für dieselbe erforderliche

Temperatur hervorgebracht wird.

Im Allgemeinen muß man den Ofenbetrieb ebenso leiten, wie den Gahrgang eines auf

Gießereiroheisen betriebenen Hohofens.

Die metallischen Substanzen welche außer dem Zink in den Erzen enthalten sind, werden

sich in dem Herde sammeln, aus welchem man sie abstechen kann; sie befinden sich

dort in der Ordnung ihres specifischen Gewichts, zu unterst das Blei, dann das

Roheisen und zu oberst die Schlacke.

Das Blei wird umgeschmolzen, in Mulden gegossen und kommt dann in den Handel, wenn es

nicht silberhaltig ist und also vorher abgetrieben werden muß.

Das Roheisen wird unmittelbar in Gänze abgestochen.

Hat man Erze zu behandeln, welche den Zink mit Schwefel verbunden enthalten, so

bestimmt man vorher durch docimastische Proben den Schwefelgehalt, so wie die Erden

und die Metalle, die das Erz enthält.

Mittelst der Resultate dieser Proben bestimmt man die Gichten der Art, daß der

Eisenerz-Zuschlag im Stande ist das Zinkerz vollständig zu entschwefeln, zu

welchem Ende man stets einen kleinen Ueberschuß von Eisenerz anwenden muß.

Wie wir schon oben bemerkt haben, muß man die Entschwefelung direct mit Roh-

oder Schmiedeisen bewirken, wenn anzunehmen ist, daß die Eisenerze bei ihrer

Reduction behufs der Entschwefelung der Zinkerze zuviel oxydirende Substanzen

erzeugen, wodurch verhältnißmäßig zuviel Zinkoxyd gebildet würde.

In diesem Fall berechnet man die Menge des zuzuschlagenden Roh- oder

Schmiedeisens nach dem Schwefelgehalt des Zinkerzes, indem man immer etwas mehr von

dem Eisen anwendet, als erforderlich ist.

Die Menge des Kalk- oder auch des zuweilen erforderlichen

Flußspath-Zuschlages bestimmt man nach der Menge der erdigen Beimengungen im

Zinkerz und auch im Eisenerz, wenn letzteres zur Entschwefelung angewendet wird,

indem stets eine leichtflüssige Schlacke gebildet werden muß.

Die erforderliche Brennmaterialmenge hängt außer dem weiter oben Bemerkten auch von

dem Reichthum der anzuwendenden Eisenerze ab. In allen Fällen muß sie so seyn, daß der Ofenbetrieb dem

Gahrgange eines Eisenhohofens entspricht.

Da die Blende gewöhnlich noch andere Metalle außer dem Zink enthält, so werden sich

in dem Herde sehr viel reducirte Metalle und Stein (der im Wesentlichen aus

Schwefeleisen besteht und das gesammte Schwefelkupfer, so wie einen Theil der

übrigen Schwefelmetalle aufgenommen hat) ansammeln. Es muß daher in diesem Fall weit

häufiger abgestochen werden als in dem vorhergehenden; es fällt dabei Blei und

Stein. Mit dem Blei wird wie oben angegeben verfahren. Der Stein wird auf die

bekannte Weise behandelt, um das Kupfer daraus zu gewinnen; aller Zink wird, wie im

vorhergehenden Falle, reducirt und in den Canälen verdichtet, aus denen man ihn

herausnimmt.

Tafeln