| Titel: | Ueber die fabrikmäßige Darstellung der Cyanverbindungen; von Richard Brunnquell, früher technischem Dirigenten der Blutlaugensalz-Fabrik Hohenkamp bei Bremen. |

| Autor: | Richard Brunnquell |

| Fundstelle: | Band 140, Jahrgang 1856, Nr. CIII., S. 452 |

| Download: | XML |

CIII.

Ueber die fabrikmäßige Darstellung der

Cyanverbindungen; von Richard

Brunnquell, früher technischem Dirigenten der

Blutlaugensalz-Fabrik Hohenkamp bei Bremen.

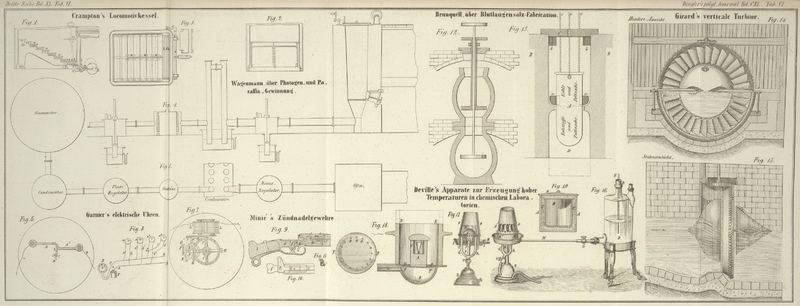

Mit Abbildungen auf Tab.

VI.

(Forsetzung von S. 389 des vorhergehenden

Heftes.)

Brunnquell, über die fabrikmäßige Darstellung der

Cyanverbindungen.

C. Auf welchem Wege ist die größte

Ausbeute an Blutlaugensalz zu erzielen?

I. Das jetzige Verfahren in seiner

vollkommensten Ausführung und seine etwaigen Verbesserungen.

Schon aus den bei der Beantwortung der ersten Frage gegebenen Betrachtungen geht

hervor: daß das jetzt allgemein angewendete Verfahren, selbst abgesehen von

praktischen Schwierigkeiten, auch principiell keiner irgend beträchtlichen

Verbesserung fähig ist. Es steht unumstößlich fest, daß die allgemein

gebräuchliche, auf Zusammenschmelzen thierischer Stoffe mit kohlensauren

Alkalien begründete Darstellung des Blutlaugensalzes, man möge nun die Stoffe

verkohlt oder unverkohlt anwenden, dieselben vorher mit der Potasche mischen

oder erst in die geschmolzene eintragen, in offenen oder geschlossenen Gefäßen

schmelzen, doch stets mit dem Verluste des größten Theils des Stickstoffs

verbunden ist. Ebenso habe ich bereits bewiesen, daß der beträchtliche Verlust

an Potasche eine nothwendige Folge des stets anzuwendenden Ueberschusses und des

Zusammenschmelzens mit so unreinen Substanzen ist. Gegenüber diesen unheilbaren

Uebelständen der Fabricationsweise bleibt dem Fabrikanten, so lange er keine

vollkommnere an deren Stelle zu setzen vermag, nichts übrig, als dahin zu

streben, die daraus entspringenden Verluste durch die gewissenhafteste

Beobachtung aller kleinen Vortheile möglichst gering zu machen.

Zwei Wege sind es hauptsächlich, auf denen er dieses Ziel erreichen kann, er muß

nämlich: 1) soviel als möglich die zweite Bildungsweise des Cyans (aus Ammoniak

und glühender Kohle) einzuleiten und 2) den Verlust an Potasche durch Anwendung

reiner thierischer Substanzen und Beseitigung der Flugasche zu vermeiden

suchen.

Ich werde nun für den Fall, daß doch der Einführung meines unter III. zu

beschreibenden neuen Verfahrens nicht zu beseitigende praktische Schwierigkeiten

in dem Wege ständen, versuchen, in dem Folgenden das nach meinen Erfahrungen

beste Verfahren beim Schmelzen, also bei der eigentlichen Cyanbildung, mit

Weglassung alles Bekannten und Unwesentlichen zu beschreiben.

Was die Einrichtung des Ofens betrifft, so hat man bekanntlich jetzt ganz

allgemein horizontale FlammöfenDieselben haben, neben manchen Nachtheilen, drei sehr gewichtige

Vortheile: 1) bedeutendes Ersparniß an Brennmaterial; 2) raschere und

leichtere Arbeit (wo man sonst 4 Schmelzen täglich machte, macht man mit

offenen Schalen 7 bis 8 mit der doppelten Masse); 3) längere Dauer und

geringere Kosten derselben. In England, bei billigerem Brennmateriale

und Eisenpreisen, dagegen theureren Arbeitslöhnen, wendet man noch jetzt

verschlossene Schmelzgefäße von der Form eines Eies mit abgeschnittener

Spitze an, welche die Ersetzung des Schmelzers durch einen mechanischen

Rührer gestatten. Man kann dann nur verkohlte Substanzen anwenden, und

muß die Kohle gleich mit der Potasche mischen, was am besten in

Rollfässern geschieht. eingeführt, auf deren Sohle eine ovale gußeiserne Schale von 4 bis 5

Zoll Tiefe, 5 Fuß Länge, 4 Fuß Breite und 4 Zoll Eisenstärke eingesenkt ist. Bei

der Construction desselben hat man darauf zu achten, daß der innere Ofenraum

(Arbeitsraum) nicht größer als zur bequemen Handthierung nöthig und das Gewölbe

möglichst flach sey. Die Füchse würde ich außerdem mit Schiebern versehen, so

daß die Flamme gezwungen werden kann zum Arbeitsloche heraus zu schlagen, über

welches dann (ähnlich wie bei den Glasöfen) ein Fang, der in einen kleinen

Schornstein mündet, angebracht wird. Hat letzterer genügenden Zug, so werden die

Arbeiter durch die ausströmenden Gase nicht belästigt, im Gegentheile weniger

von der Hitze zu leiden haben. Das Hauptaugenmerk ist auf die Feuerung selbst zu

richten, und zwar mache ich auf die ganz besonderen Vortheile der Gasfeuerung

für diesen Zweck aufmerksam. Durch einen zweckmäßig eingerichteten Gasofen,

dessen nähere Beschreibung hier überflüssig ist, da dieselben jetzt schon in

vielen hüttenmännischen Etablissements eingeführt sind, würde, außer den

allgemeinen Vortheilen dieser Feuerung, einmal die oxydirende Einwirkung der

Flamme ganz vermieden, ja sogar nach Umständen in eine reducirende umgewandelt

werden können, und sodann die Flugasche ganz wegfallen (?). Wie bedeutend die

Menge der letzteren (wenigstens bei einem gut ziehenden Flammofen, wie er doch

erforderlich) ist, hat gewiß schon jeder Fabrikant beim Anfeuern einer neuen

Schale bemerkt; nach 24 Stunden hat sich so viel Asche gesammelt, daß sie mit

der Krücke entfernt werden kann. Die absolute Schädlichkeit derselben,

wenigstens bei Torf und Steinkohlen, ist anerkannt.

Für den Betrieb eines solchen Ofens nun schlage ich ein combinirtes Verfahren

vor, wie solches schon zum Theil in einigen Fabriken angewendet wird, und zwar in folgender

Art. Die Beschickung bestehe aus: 200 Pfd. Potasche, resp. einem Gemische von

2/3 Mutterlaugensalz mit 1/3 frischer Potasche; 40 Pfd. thierischer Kohle,

erhalten aus der Verkohlung der stickstoffärmsten Rohstoffe, die also beim

Schmelzen ohnedieß wenig Ammoniak geben würden, so wie derjenigen Rohstoffe, die

sich wegen ihrer physischen Beschaffenheit nicht zur directen Verarbeitung

eignen; 130 bis 140 Pfd. möglichst scharf getrockneten und reinen Rohmaterialien

und endlich 16 Pfd. Eisen. Die Potasche wird bei vollem FeuerWürde der Ofen mit Hülfe eines Gasgenerators geheizt, so hätte man

natürlich nur nöthig, den Gashahn etwas zu schließen und vorzüglich die

zuströmende Verbrennungsluft so weit zu beschränken, daß die Flamme den

Charakter einer reducirenden annehme. in vollständigen Fluß gebracht, was man durch zwei- bis

dreimaliges Durcharbeiten erleichtert, dann Aschenfall und Füchse geschlossen,

das Feuer nochmals gut geschürt und nun unter fleißigem Rühren die Hälfte der

Kohle eingetragen, bis die Schmelze die rechte Consistenz hat und die Reduction

des Kaliums eingeleitet ist, was man an den in allen Theilen der Schmelze

hervorbrechenden hellblauen Flämmchen von Kohlenoxydgas, und an einem

eigenthümlichen weißen Nebel (verbrannte Kaliumdämpfe) bemerkt. In diesem

Zustande ist nun die Schmelze am geeignetsten, das sich in derselben

entwickelnde Ammoniak in Cyan umzuwandeln, so weit es eben in so dünnen

Schichten und bei so rascher Gasentwickelung möglich ist. Man beginne nun mit

dem Eintragen der Rohmaterialien und zwar zunächst der stickstoffreichsten,

wobei man nicht zu große Stücke (z.B. bei Horn und Hufen) oder zu große Massen

auf einmal nehme, wodurch natürlich die rasche Unterbringung und gleiche

Vertheilung sehr erschwert wird, die Gasentwickelung zu heftig auf einem Punkte

stattfindet und so mit das Ammoniak keine Gelegenheit zu der gewünschten

Umwandlung findet. Nach Verbrauch von etwa 130 Pfd. Rohstoffen beginnt die Masse

krümlich und bröcklig zu werden, so daß ein gehöriges Unterbringen derselben

unmöglich wird; man beeile sich nun den Rest der Thierkohle einzuschmelzen,

welche sich einmal durch ihre feine Zertheilung besser für diese Periode eignet

und durch das zugleich dennoch gebildete cyansaure Kali reducirt wird. Endlich

rühre man nochmals gut durch, schließe für einige Augenblicke die

Eintragsöffnung, um die Einwirkung der Kohle abzuwarten, und bringe dann

möglichst rasch die Masse mit einer besonderen, breiteren Krücke in eiserne

Kessel, die sogleich zugedeckt werden.

Was die angegebenen Verhältnisse betrifft, so halte ich es nicht für zweckmäßig,

weder viel kleinere, noch viel größere Massen auf einmal in Arbeit zu nehmen; übrigens

bin ich weit entfernt, diese Zahlen als die einzig richtigen hinstellen zu

wollen, und der Fabrikant wird dabei nach den Verhältnissen verschiedene

Abänderungen ohne Nachtheil anbringen können. Ich habe viele Versuche

angestellt, um das absolut beste Verhältniß, mit Berücksichtigung des

Stickstoffgehaltes der Rohmaterialien zu ergründen, habe mich aber überzeugt,

daß das Resultat zu sehr von andern oft unerklärlichen Ursachen abhängt, als daß

die Einwirkung derartiger Abänderungen mit Bestimmtheit zu ergründen wäre.

Ueberhaupt möchte ich dem Fabrikanten, der einen umsichtigen und zuverlässigen

Schmelzer hat, rathen, demselben etwas freie Hand zu lassen; solche Leute

erkennen den Punkt, wo die Schmelze die rechte Reife hat und das Eintragen

aufhören muß, gewiß sicherer als irgend ein Chemiker; auch wissen dieselben bei

Anwendung verschiedenartiger Rohmaterialien dieselben nach ihren verschiedenen

Eigenschaften beim Schmelzen zweckmäßig zu vertheilen. Es machen z.B. Haare und

Leder die Schmelzung sehr leicht trocken und krümlich, während Flechsen, weniger

Lumpen, einen dünnen Fluß und leichte Arbeit befördern. Obwohl es eigentlich

selbstverständlich ist, möchte ich doch nochmals dringend darauf hinweisen, daß

der Werth der Rohmaterialien nicht in directem Verhältnisse von ihrem

Stickstoffgehalte abhängt, sondern daß ein Material von doppeltem

Stickstoffgehalte weit über noch einmal so viel werth ist, da es natürlich sehr

wichtig ist mit demselben Verluste an Potasche, demselben Arbeits- und

Brennmaterial-Aufwande, also mit einer Operation möglichst viel

Blutlaugensalz zu erzeugen.Unter dem Titel: „Neues und vortheilhaftes Verfahren zur

Bereitung des blausauren Eisen-Kalis“ ist ein

Werkchen von Chr. Fr. Salzer, badenschen

Staatschemiker, erschienen, dessen Geheimniß eben die Anwendung

gereinigter Rohmaterialien ist. Ob aber die von Salzer vorgeschlagenen Reinigungsmethoden der thierischen

Stoffe den Beifall der Praktiker finden, möchte ich dahingestellt seyn

lassen. Die Anwendung von sogenannten Schlappen (altem Schuhwerke) möchte ich

nur auf die größte Nothwendigkeit beschränkt wissen; ich habe selbst solches

sorgfältigst waschen lassen und mich überzeugt, welche Massen Sand und

dergleichen trotzdem in den Absätzen zwischen den zerrissenen Sohlen etc. sitzen

bleiben. Eine Hauptsache ist jedenfalls ein sehr regelmäßiges und fleißiges,

aber nicht stürmisches Durchkrücken.

Was nun schließlich den Zuschlag von Eisen betrifft, so hat man hierüber schon

sehr viel unnütze Worte verloren; oft wird ein gewisser Werth darauf gelegt

dasselbe zu bestimmten Zeiten anzuwenden, andere haben wieder behauptet, es

wirke nachtheilig u.s.w. Jedenfalls steht fest, daß keine Mehrausbeute durch

Eisenzuschlag, dagegen allerdings eine Schonung der Schmelzkessel dadurch

erzielt wird. Nach Fleck's

Versuchen hielt ein

Schmelzkessel ohne Eisen nur 100, bei Eisenzuschlag 343, ein anderer sogar 405

Schmelzungen aus. Daß dasselbe keine so wesentliche Rolle spielt, hat wohl

seinen Grund darin, daß das Eisen der Schmelzgeräthe fortwährend der Einwirkung

der schmelzenden Masse unterliegt, mithin immer mit einer Schicht Schwefeleisen

bedeckt ist, und dieselbe stets wieder von neuem erzeugt, während das frisch

zugesetzte Eisen kaum Zeit hat sich in Schwefeleisen umzuwandeln, worauf es

schon wieder aus dem Ofen entfernt wird. Jedenfalls wende man, schon wegen des

Schwefelcyankaliums, die angegebene Menge Eisen an, und setze dasselbe gleich zu

Anfang mit der thierischen Kohle zu. Wenn man es erst, wie viele thun, am Ende

der Schmelzung eintragt, so kann wenigstens keinesfalls eine Schonung der Gefäße

damit erzielt werden. So viel ich erfahren habe, hält man es in einer bekannten

preußischen Fabrik für sehr wesentlich die Eisenabfälle vorher rosten zu lassen.

Versuche habe ich hierüber nicht angestellt, nur schien es mir dann einfacher,

direct Hammerschlag oder einen reinen Spatheisenstein anzuwenden.

Ueber die weitere, zweckmäßigste Behandlung der Schmelzen sey noch folgendes

gesagt: Wenn dieselben erkaltet sind, so werden sie zerschlagen und in Wasser

von etwa 50 bis 60° Cels. 24 Stunden lang unter fleißigem Umrühren

digerirt, dann, am besten durch Einleiten von Dampf, zum Kochen gebracht;

hierauf läßt man absetzen, hebt die Lauge ab und wäscht den Rückstand weiter mit

Wasser aus.

Die weitere Behandlung hat gar keine Schwierigkeiten; alles hängt nur von der

Leitung des Schmelzprocesses ab, wie überhaupt diese Fabrication die

Eigenthümlichkeit hat, daß die Qualität gar keine, dagegen die Quantität sehr

bedeutende Schwierigkeiten macht. Das einzige Schwierige in Bezug auf die

Qualität ist die vollständige Entfernung des schwefelsauren Kalis aus dem

Rohsalze; das beste Mittel dagegen aber wiederum vollständige Reduction

desselben, also zweckmäßige Leitung des Schmelzprocesses.

II. Die bisher versuchten, oder nur

vorgeschlagenen, neuen Verfahren zur Darstellung des

Blutlaugensalzes.

Ich kann hierbei füglich alle Mittheilungen, die nur auf Verbesserung des ersten

ursprünglichen Verfahrens bis zu seiner jetzigen Ausbildung Bezug haben,

übergehen, zumal es sich hierbei nur um unbedeutende Abänderungen in der

praktischen Ausführung handelt, und werde mich überhaupt nur bei denjenigen

Methoden etwas länger aufhalten, die mir Anknüpfungspunkte für weitere

Forschungen zu geben scheinen.

Das erste Princip, auf welches von verschiedenen Seiten ein Verfahren zur

Darstellung des Blutlaugensalzes begründet wurde, beruht auf der Verwerthung des

bei der Verkohlung entweichenden Ammoniaks, indem man dasselbe mit schmelzender

Potasche und Kohle in Berührung bringt, also auf der bereits besprochenen

zweiten Bildungsweise des Cyans. Die ersten Versuche wurden von Desfosses (siehe polytechn. Journal Bd. XXVIII S. 473) veröffentlicht, der

aber zugleich die ganz richtige Bemerkung macht, daß das Verfahren im Großen

unausführbar sey, indem das Gemenge von Kohle und Potasche bei der zur

Cyanbildung nöthigen Temperatur immer eine angehende Schmelzung, vorzüglich auf

der Oberfläche erleide, und dann das Innere nicht mehr genügend von dem Ammoniak

durchdrungen werbe. Gleichwohl, und wie es scheint unbekannt mit der erwähnten

früheren Mittheilung, beschreibt Berry (polytechn.

Journal Bd. LXXXIV S. 361) ein auf

dasselbe Princip begründetes Verfahren, wobei er sich verticaler gußeiserner

Röhren bedient. Abgesehen von der eigenthümlichen Beschickung derselben (20

Potasche, 10 Salpeter, 20 Eisen, 45 bis 50 Kohle), dem durchaus zu verwerfenden

Salpeter und einem ganz unnütz hohen Eisenzusatze, dürfte das Verfahren dadurch

schon ganz unausführbar seyn, daß sich die Zu- und Ableitungsröhren des

Gases jedenfalls verstopfen würden. Bei Anwendung horizontaler Röhren würde sich

dagegen durch das Zusammensintern der Masse über derselben eine Gasse bilden,

durch welche die Gase frei streichen würden. Eine andere Mittheilung (ein in

England patentirtes Verfahren) finden wir im polytechn. Journal Bd. CII S. 157. Der Patentträger erwähnt

die Mängel der beiden genannten Anordnungsweisen und sucht dieselben dadurch zu

beseitigen, daß er drei Kessel nach Art Woolf'scher

Flaschen verbindet, in denselben ein Gemenge von 100 Potasche mit 30 Kohle

flüssig macht und die Gase durch dasselbe streichen läßt. Ich halte diese

Anordnung für die unausführbarste; es dürfte nämlich: 1) sehr schwierig seyn,

die Masse immer auf dem erforderlichen Grad von Dünnflüssigkeit zu erhalten; 2)

sehr leicht ein Verstopfen der Röhrenleitungen eintreten, die durch die

durchströmenden Gase immer abgekühlt werden, und endlich 3) bei dem sehr großen

Drucke, dem die Gase hierbei ausgesetzt werden, und bei der sehr hohen

Temperatur, die vielen Röhrenverbindungen, vorzüglich die großen Oeffnungen zum

Entleeren und Beschicken, nicht gasdicht zu erhalten. Endlich hat noch G. Jacquemyns vorgeschlagen, die Gase von der

Knochenverkohlung einer ähnlichen Verarbeitung zu unterwerfen (polytechn.

Journal Bd. LXXXVIII S. 313). Jedenfalls

ist es eine Thatsache, daß bis jetzt kein auf dieses Princip begründetes

Verfahren zur fabrikmäßigen Ausführung gekommen ist.

Es sind außerdem wohl fast in jedem LaboratoriumVersuche, die hierüber im Laboratorium der polytechnischen Schule in

Dresden angestellt wurden, ergaben, wie mir mitgetheilt wurde, aus Horn

im Durchschnitt ein halbes Procent Blutlaugensalz. Versuche über diese Bildungsweise des Cyans gemacht worden, welche es,

ganz abgesehen von den erwähnten Schwierigkeiten, sehr zweifelhaft gemacht

haben, ob überhaupt die Bildung des Cyankaliums in genügendem Maaße auf diesem

Wege erreicht werden könne. Es möchte hierbei noch in Betracht zu ziehen seyn,

daß sich Cyanammonium in Berührung mit glühendem Eisen in seine

Elementarbestandtheile zersetzt (vergl. Weiteres unter III.). Ich meinerseits

habe mich bemüht, die praktischen Hindernisse auf eine einfache Weise zu

umgehen, zu welchem Zwecke ich schließlich folgenden Versuch im Kleinen

anstellte.

Ein großer, möglichst hoher Schmelztiegel wurde zur unteren Hälfte mit einem

Gemenge von gleichen Theilen getrocknetem Blut und Potasche, zur oberen mit

einem solchen von Potasche und 40 Proc. Lederkohle angefüllt, und sodann in

einem gewöhnlichen runden Tiegelofen bis zur halben Höhe mit losen Steinbrocken

umgeben, die obere aber durch glühende Kohlen bis zum Schmelzen erhitzt. Sodann

wurde derselbe rasch in eine daneben befindliche Feuerung gesetzt, zur einen

Hälfte mit tobten, zur andern mit glühenden Kohlen umgeben, so daß die obere

Hälfte gar nicht aus dem Schmelzen kommen konnte und nun die Erhitzung (resp.

Verkohlung und Schmelzung) allmählich nach unten fortschritt, bis endlich die

ganze Masse in Fluß gebracht war. Die Gase waren so gezwungen ihren Weg durch

die schmelzende Masse zu nehmen. Obwohl das Resultat dieses einen Versuches

nicht maßgebend seyn kann, ist es doch immerhin interessant genug. Es gab

nämlich die obere nur unvollkommen geschmolzene Schicht 4,6 Proc.

Blutlaugensalz; dagegen befand sich im unteren Theil des Tiegels (etwa 1/5 des

ganzen Inhalts) eine vollständig geflossene, fast nur aus Cyankalium und

Potasche bestehende Masse, die nicht weniger als 28,6 Proc. Ferrocyankalium gab.

Das Cyankalium scheint also gleichsam ausgesaigert zu seyn.

Die Anwendung dieses Princips im Großen würde keine Schwierigkeiten haben und

ungefähr folgendermaßen auszuführen seyn. Ein gußeisernes, aus zwei Theilen

bestehendes Gefäß, Fig. 12, würde in

einem in zwei Etagen getheilten Flammofen so eingemauert, daß die beide Theile

verbindenden Flantschen in der horizontalen Scheidewand des Ofens säßen. Es

würde nun der untere Theil desselben mit dem Gemenge aus gleichen Theilen

möglichst stickstoffreicher thierischer Rohmaterialien und Potasche, der obere mit einem solchen

aus Potasche mit 40 bis 60 Proc. thierischer Kohle, erhalten durch Verkohlung

der stickstoffärmsten Rohmaterialien, beschickt, darauf die Flamme zunächst in

den oberen Theil des Ofens, nach einiger Zeit von da auch in den unteren Theil,

und endlich erst in den unteren, dann in den oberen Theil des Ofens geleitet,

was durch geschickt vertheilte Schieber, jedenfalls aber durch eine Gasfeuerung

leicht zu erreichen wäre. Die Vortheile dieser Anordnung liegen auf der Hand; es

würden nämlich: 1) alle complicirten Röhrenverbindungen wegfallen, da die

Erzeugung und Verwendung des Gases in demselben Gefäß geschieht; 2) die Gase

absolut gezwungen seyn ihren Weg mitten durch die schmelzende Masse zu nehmen;

3) mit einer Operation sowohl die gasförmigen Producte als die rückständige

Kohle verwerthet werden, während bei einer getrennten Verkohlung die verkohlten

Stoffe in einer besondern Arbeit nach dem alten Verfahren verarbeitet werden

müßten; 4) würden auch die geringsten Rohmaterialien mit Vortheil verarbeitet

werden können.

Daß man im obern Theil auch bloß Holzkohle anwenden könnte, ist

selbstverständlich. Das Füllen geschieht durch eine Oeffnung in der Decke mit

Hülfe eines Sturzes von Eisenblech; das Entleeren mittelst eines geeigneten

Schöpfers oder durch ein Abstichloch am Boden. Die Gase würde man am einfachsten

frei in den Ofen ausströmen und daselbst verbrennen lassen. Jedenfalls dürfte es

zweckmäßig seyn, einen oder vielmehr zwei Rührapparate anzuwenden, von denen der

obere mit einer hohlen Achse zu versehen wäre, durch welche die des unteren

durchginge, um so nach Belieben die Rührer einzeln in Bewegung setzen zu

können.

Da ich inzwischen auf mein unter III. zu beschreibendes, in jeder Beziehung viel

versprechendes Verfahren kam, wurde ich verhindert die Versuche hierüber weiter

fortzusetzen, und ich gebe mich der Hoffnung hin hierdurch eine Fortsetzung

derselben von Seiten anderer zu veranlassen. Das Verfahren ist sehr einfach und

einer weiteren Prüfung wohl werth. – Ein sehr einfacher Apparat hierzu

bestände aus Folgendem: 1) einem gußeisernen Cylinder (unten geschlossen, oben

offen) von etwa 1 1/2 Fuß Länge und 5 Zoll Durchmesser; 2) einem gewöhnlichen

Tiegelofen von 11 bis 12 Zoll Durchmesser mit einem ringförmigen Rost, durch den

sich der Cylinder auf und nieder bewegen ließe. Die Anwendung ist

selbstverständlich. Dieses Princip könnte wohl auch im Großen angewendet werden,

indem man die allmähliche Hebung durch einen Krahn bewirkte; die Einrichtung des

Ofens würde dadurch bedeutend vereinfacht. Ich füge die Skizze eines derartigen

Ofens bei, der mir wesentliche Vortheile vor der ersten Idee zu haben scheint.

Derselbe ist in Fig. 13 dargestellt. A das gußeiserne

Schmelzgefäß, B der runde Schachtofen, a, a Füchse von der dahinter liegenden Feuerung, b, b Füchse, die nach der Esse führen; D Gewölbe unterhalb des Ofens, c, c, c Ketten, an denen das Schmelzgefäß hängt; sie

würden zweckmäßig durch eine Hebevorrichtung bei D

ersetzt werden. Ein Rührer ließe sich leicht anbringen.

Es sind ferner eine größere Anzahl Mittheilungen veröffentlicht worden, welche

darauf hinausgehen, den Gehalt des Leuchtgases und der Gase der Kohksöfen an

Cyanammonium zur Blutlaugensalzgewinnung zu benutzen, so im polytechn. Journal

Bd. CXXV S. 109; Bd. LXVII S. 206; Bd. LXXXVIII S. 313. Daß in den genannten

Gasen, resp. den daraus condensirten Flüssigkeiten, Cyanammonium enthalten ist,

ist eine ausgemachte Thatsache, ebenso aber auch, daß es nur in äußerst geringen

Mengen darin vorhanden. Es ist um so weniger daran zu zweifeln, daß man längst

davon Gebrauch gemacht haben würde, wenn ein Gewinn dabei zu erzielen wäre, da

das Ammoniak (und Cyanammonium) haltende Theerwasser der Gasanstalten ohnedieß

Gegenstand der Verarbeitung in unseren vorzüglichsten chemischen Fabriken ist.

Eine Verbesserung dieses Verfahrens ist der Natur der Sache nach nicht möglich,

daher genüge diese kurze Andeutung.

Was nun endlich die schon mehrfach erwähnte Gewinnung des

Blutlaugensalzes aus dem Stickstoff der atmosphärischen Luft betrifft,

so ist dieselbe so vielfach zum Gegenstand besonderer sehr ausführlicher

Arbeiten gemacht worden, daß es mich zu weit führen würde näher auf dieselben

einzugehen, zumal nach den vorzüglich darüber in Frankreich mit großen Kosten

angestellten Versuchen dieses Verfahren, laut den betreffenden Berichten an die

Akademie der Wissenschaften in Paris, als aufgegeben anzusehen ist. Bemerken

möchte ich nur noch, wie falsch es vom Standpunkt des Fabrikanten ist, zu sagen:

„der Stickstoff der Luft kostet nichts.“ So wie ihn der

Fabrikant brauchen kann, d.h. frei von Sauerstoff und Kohlensäure und auf einen

sehr hohen Hitzegrad gebracht, kostet er allerdings etwas, nämlich

Brennmaterial, Arbeit und kostspielige Apparate, und berechnen wir ein Pfd.

Stickstoff mit 4 1/6 Sgr. (wenn 12 Pfd. = 1 Ctnr. Rohmaterialien

durchschnittlich 50 Sgr. kosten), so ist es sehr fraglich, ob der Fabrikant die

entsprechende Menge Luft wohlfeiler in den erforderlichen Zustand versetzen

kann. Etwas anderes wäre es freilich, wenn es bei diesem Verfahren gelänge,

nahezu allen in Arbeit genommenen Stickstoff in Cyan

überzuführen. Die bisherigen Versuche haben aber insgesammt das Gegentheil

ergeben. Ich erinnere nur daran, daß das erhaltene Cyan oft nicht mehr betrug,

als auch der äußerst geringe Gehalt der Holzkohlen an Stickstoff hätte geben

können!

(Der Schluß folgt im ersten Heft des nächsten

Bandes.)

Tafeln