| Titel: | Verbesserungen in der Metallförmerei und Gießerei, von J. Page und W. Robertson zu Dundee in Schottland. |

| Fundstelle: | Band 142, Jahrgang 1856, Nr. XLIV., S. 185 |

| Download: | XML |

XLIV.

Verbesserungen in der Metallförmerei und

Gießerei, von J. Page und

W. Robertson zu Dundee in Schottland.

Aus dem Practical Mechanic's Journal, April 1856, S.

5.

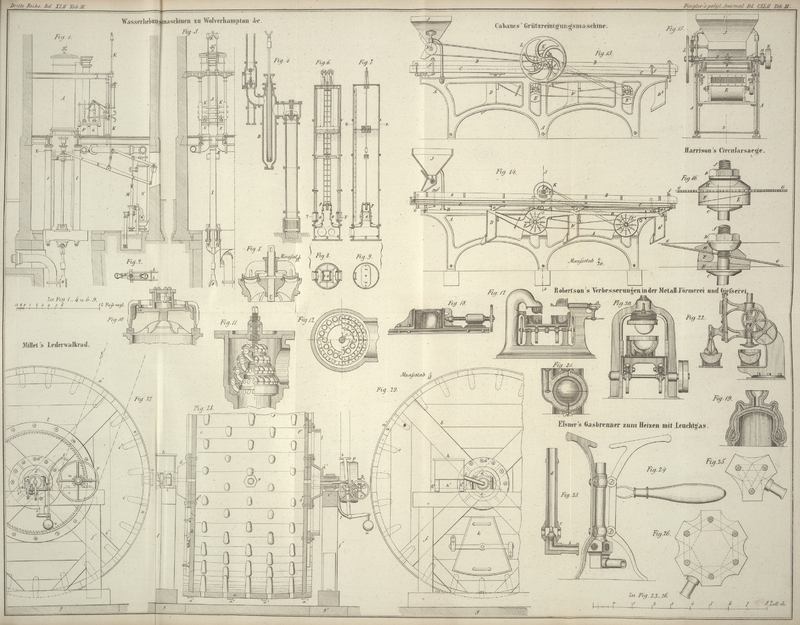

Mit Abbildungen auf Tab.

III.

Page's und Robertson's Verbesserungen in der Metallförmerei und

Gießerei.

Das Wesentliche dieser Erfindung, welche am 20. September 1855 in England patentirt

wurde, besteht darin, daß die Formen zu Metallgüssen von verschiedener Gestalt,

hauptsächlich aber von hohlen Gefäßen, Hohl- und Vollgeschossen, dadurch

hergestellt werden, daß man das Formmaterial zuerst eindämmt, dann gewisse Theile

aus demselben herausschneidet und es zuletzt zusammendrückt oder verdichtet, kurz ihm

durch Eindrücken eines geeigneten Modelles die Dimensionen und Verhältnisse ertheilt

welche das fertige Gußstück haben muß. Von den hierzu dienenden Apparaten der

Erfinder theilen wir folgende mit:

Fig. 17 zeigt

die Seitenansicht einer Maschine, welche aus einer schweren eisernen Platte mit zwei

Ständern an der Seite, als Gestell, besteht. Von den beiden Ständern hängen

Lagerarme herab, an denen die beiden entgegengesetzten Enden einer zwischen den

Ständern liegenden Platte gleiten; dieselbe ruht auf Zahnstange und Getrieben, deren

Welle in besondern Lagern liegt, die an dem Gestell angebracht sind; beide Enden der

Welle sind mit Handschwungrädern versehen. Statt der Bewegung mittelst Zahnstange

und Getriebe kann man auch Excentrica anwenden. Das obere Ende des Ständers zur

Rechten hat eine solche Form, daß es eine massive und eine hohle Welle aufnehmen

kann, von denen die erstere concentrisch in der zweiten steckt. An dieser Welle sind

zwei Kegelräder, einander gegenüber, angebracht, und greifen in ein drittes, an

einer kurzen stehenden Welle, welche durch einen an dem Ständer angegossenen Hals

geht und unten mit einem Handschwungrädchen versehen ist, durch dessen Umdrehung die

beiden erstern Kegelräder in entgegengesetzter Richtung umgedreht werden können.

In dem innern Ende der beiden in einander steckenden Wellen sind Schab- oder

Schneideisen angebracht, welche zum Ausschneiden oder Ausschaben des Sandes aus dem

Formkasten dienen; sie haben genau die Form des äußern Umrisses von dem zu formenden

Gußstück. Nachdem der Sand in dem Formkasten lose eingedämmt worden ist, stellt man

letztern auf die Platte und hebt diese mit Hülfe der Zugstange und der Getriebe oder

Excentrics so weit, daß die Form in den Bereich der Schabeisen gelangt. In der

gehörigen Höhe läßt man nun die Schabeisen mittelst des Handrädchens nach

entgegengesetzter Richtung sich drehen. Dieselben treten in das Formmaterial ein,

und indem sich nun die Kanten der Schneiden unterhalb in dem Sande treffen, fassen

sie einen Theil desselben und lassen die Mantelform des Gußstücks roh ausgeschabt

zurück.

Man läßt nun die Platte soweit niedergehen, daß die darauf stehende Form aus dem

Bereich der Schneideisen tritt, und setzt dann den Formkasten auf die andere Seite

der Platte, woselbst die Mantelform durch Eindrücken eines Modelles vollendet wird.

Letzteres ist an dem überhängenden Ende des Ständers zur Linken befestigt und hat

genau die äußere Gestalt des zu formenden Gußstücks, welches in dem vorliegenden

Falle in einem runden oder bauchigem Topfe oder Kochgeschirre besteht. Der

Formkasten mit der vorher ausgeschnittenen Vertiefung der halben Mantelform wird nun bis

zu dem Modell gehoben, letzteres wird in jene eingedrückt und dadurch die eine

Hälfte der Mantelform vollendet. An dem festen Topfmodell sitzen ein halbes

Einguß- und zwei halbe Henkelmodelle, so daß in der halben Form die

Vertiefungen für den halben Einguß und für zwei halbe Henkel gleichzeitig gebildet

werden. Nachdem auf diese Weise zwei Hälften der Mantelform angefertigt und über

eine gemeinschaftliche Kernform geschoben worden sind, ist die ganze Topfform zum

Abgießen vollendet.

Auch die Füße des Gefäßes können in den halben Formen dargestellt werden, indem sich

drei Stempel, deren untere Enden die Form der Füße haben, in Hülsen in den halben

Modellen verschieben lassen. Ehe man nun das Modell aus dem Formkasten entfernt,

schiebt man einen oder zwei dieser Stempel aus ihren Hülsen in den Sand, wo sie die

Fußformen bilden. Die eine Mantelformhälfte hat zwei und die andere einen Stempel,

so daß das fertige Gefäß drei gleich weit von einander abstehende Füße erhält.

Fig. 18 ist

eine Seitenansicht, so wie ein theilweiser Durchschnitt des Apparates zum

Zusammendrücken des Sandes über dem Kernmodell, und Fig. 19 ein senkrechter

Durchschnitt der zum Abguß fertigen Form, bestehend aus dem zweitheiligen Mantel und

aus dem Kern.

Den Kern verfertigt man in einem Kernkasten welcher aus zwei Hälften besteht, von

denen eine auf eine Platte gestellt wird; diese Kernkastenhälfte hat im Innern genau

die Gestalt der äußern Oberfläche des halben Kerns. Sie wird mit Sand versehen,

welcher vorher auf irgend eine Weise leicht zusammengedrückt und dann der Einwirkung

der Schabe- oder Schneideisen unterworfen wird. Der Kernkasten wird in eine

Ebene mit denselben gebracht, und es werden dieselben dann in eine drehende Bewegung

versetzt, um den Sand bis auf eine dünne Lage, welche die innere Oberfläche des

Kernkastens bedeckt, auszuschaben. Nachdem auf diese Weise zwei halbe Kernkasten

vorbereitet sind, werden sie über einen hohlen, durchlöcherten Metallkern geschoben

und zusammen auf eine Platte mit glatter Oberfläche gesetzt, nämlich zwischen eine

an der Platte festgeschraubte und eine verschiebbare Wange; letztere erhält ihre

Bewegung durch eine Schraubenspindel mit Handrad, welche durch eine Mutterschraube

geht, die ebenfalls an der Platte befestigt ist. Mittelst dieses Apparates werden

die beiden Kernkastenhälften mit der darin befindlichen Formmaterial-Lage

zusammen und gegen den Metallkern gedrückt; nachdem die Kernkastenhälften wieder aus

einander gezogen worden sind, bleibt der Sandkern vollendet auf dem Centralkern

zurück. Die Dicke der Sandlage in dem Kernkasten muß, nachdem der übrige Sand

herausgeschabt schabt

worden ist, der Art seyn, daß sie im Verhältniß zu dem ihr zu gebenden Druck steht,

da ein zu fester Kern der Vollkommenheit des Gusses eben so nachtheilig seyn würde

als ein zu lockerer. Der Centralkern muß genau zum Mantelkasten passen, weßhalb er

am Fuß mit einem scharfkantigen Ringe versehen ist, über den ein gleichgeformter

einspringender Ring des Mantelkastens greift.

Fig. 20 ist

die Vorderansicht einer Abänderung dieses Apparates um Sand- oder andere

Formen für Metallguß durch Zusammenpressung, und in diesem Falle hauptsächlich Voll- und

Hohlgeschossen die vollendete Form zu geben; die Hälfte der Form ist hier

im senkrechten Durchschnitt dargestellt. – Fig. 21 ist ein

Durchschnitt der vollendeten Form mit eingeschlossenem Kern.

Das Gerüst dieses Apparates ist ein bogenförmiger, gußeiserner Ständer, dessen innere

Seiten unten mit einander parallel gehen und mittelst der Hobelmaschine abgerichtet

sind, da sie die Platte oder den Tisch senkrecht leiten müssen. Eine liegende Welle

die mit einer Trieb- und einer Leerrolle versehen ist, geht durch Lager im

Ständer, und innerhalb desselben sind auf ihr zwei Hebedaumen angebracht, auf denen

der Tisch mittelst zweier Frictionsrollen ruht. Der Formkasten steht auf dem Tisch

und wird mittelst der Daumen oder Excentrics, durch Umdrehung der Rolle und der

Welle, zu dem festsitzenden Modell emporgehoben. Der im Kasten befindliche Theil der

Form entspricht der halben Kugel, Granate oder Bombe, und ebenso das Modell. Ehe die

Form zum Apparat gelangt, wird sie durch Ausschneiden des Sandes vorbereitet, d.h.

die Form erlangt auf diese Weise vorläufig einen kugelförmigen Ausschnitt und die

Sandlage bleibt dick genug, um durch Zusammendrücken mittelst des Modelles die

vollendeten Dimensionen zu erhalten. Das Modell wird in der Mitte des Bogens von dem

Ständer angebracht. Durch sein Inneres geht eine Röhre, durch welche man Dampf

strömen läßt, um das Modell zu erwärmen und daher das Anhängen des Materials an

dasselbe zu verhindern. Das Kranz- oder Randstück, durch welches die

Theilungsoberfläche der Form gebildet wird, liegt lose auf dem Modell, und zwischen

dasselbe und die untere Seite des Bogens wird ein Ring von Kautschuk oder sonst

einem elastischen Material gelegt. Das Randstück gibt daher dem aufwärts wirkenden

Druck der Form nach, bis es gegen die Verstärkung des Modelles drückt und dieses zur

richtigen Hälfte eingedrückt wird. Wenn der Formkasten von dem Modell zurücktritt,

so veranlaßt die Feder den Kranz ihm auf eine geringe Länge zu folgen und verhindert

daher das Abbröckeln der Kante der Theilungsfläche.

Fig. 22 ist

eine Seitenansicht der Maschine, welche einige Abänderungen des Apparates zum

Einformen und Abgießen von Metallen zeigt. Das Gestell dieser Maschine besteht aus

einem starken gußeisernen Ständer, welcher mit Halslagern für eine starke senkrechte

Stempelspindel versehen ist. Unter dieser Spindel ist eine Platte an dem Ständer

angegossen, auf welche der Formkasten gesetzt wird. Dieser hat den Zweck, die halbe

Form einer Kugel aufzunehmen. Die erste Arbeit bei diesem Förmereiverfahren besteht

darin, den Sand in dem Formkasten etwas festzudämmen, und zu diesem Zweck dient die

Stempelspindel. Sie hat ein verhältnißmäßig feines Schraubengewinde, welches mit

einem Schraubenrade im Eingriff steht, dessen Welle sich in Lagern dreht, die an dem

Ständer angebracht sind. An der Welle sitzt auch ein Zahnrad, in welches ein

Getriebe an einer andern Welle greift, an der auch ein Handschwungrad befestigt ist.

Dreht man nun dieses Handrad, so hebt oder senkt sich die Spindel. Am untern Ende

der Spindel sitzt ein Stempel, mit welchem der Sand in dem Formkasten etwas

zusammengedrückt wird und der eine kleine kugelförmige Vertiefung hervorbringt. Je

nach dem einzuformenden Gegenstande müssen die Stempel verschiedenartig geformt

seyn. Nach diesem vorbereitenden Eindämmen wird der Formkasten in eine zweckmäßige

Stellung gebracht, damit der andere Theil des Apparates auf ihn einwirken kann.

Diese Vorrichtung ist eine Abänderung von dem schon beschriebenen

Ausschabemechanismus. Er kann an demselben Gerüst, oder an einem besondern

angebracht seyn; im vorliegenden Fall findet das erstere statt, indem die Halslager

mit Armen versehen sind, die vorn eine senkrechte Platte haben. Auf dieser Platte

kann ein Schieber auf- und abgleiten, indem dieselbe mit Stiften versehen

ist, welche durch einen Schlitz gehen. Der Schieber ist mit einer Zahnstange

versehen, in die ein Getriebe mit Kurbel greift, so daß er gehoben oder gesenkt

werden kann, während ein Gewicht das Gleichgewicht hält. An dem Schieber sitzt ein

Arm, an dessen unteren Enden die Schneiden oder Schaber angebracht sind, welche dem

Viertel eines Kugelumfanges oder irgend einer andern Form entsprechen. Die Schneiden

sind durch Gelenke mit der Spindel eines Getriebes verbunden, welches in eine

Zahnstange an dem vordern Theil des Schiebers greift. Durch Umdrehen des Getriebes,

wobei die Gelenke niedergedrückt werden, senken sich die Schaber in der Richtung

ihrer Achse, und indem sie in das Formmaterial in dem Kasten eintreten, schaben sie

einen Theil desselben, welcher der anzufertigenden Form entspricht, heraus.

Der Formkasten wird nun zu einem Apparat gebracht, der dem zuerst in Fig. 22 beschriebenen

ähnlich ist und dazu dient, auf die Form die vollendende zusammenpressende Wirkung auszuüben. Sein

Gerüst besteht aus einem starken gußeisernen Ständer mit zwei Halslagern, durch

welche eine senkrechte Spindel geht, während an dem untern Theil eine Platte

angegossen ist, auf die der Formkasten gestellt wird. Die Spindel ist mit einem

Gewinde versehen, in das ein Schraubenrad greift, an dessen Welle ein Stirnrad

sitzt, in welches ein Getriebe an einer zweiten Welle greift, die auch mit einem

Handschwungrade versehen ist, durch dessen Drehung die Spindel gehoben oder gesenkt

wird. An das untere Ende der Spindel ist eine Modellhälfte angebracht und diese wird

in die Form eingedrückt, um ihr die Vollendung zu geben. Um aber der Form mit dem

Modell noch einen letzten starken Druck zu geben, ist oben an der Spindel, welche

unten das Modell trägt, noch ein Zahnrad angebracht, dessen Wirksamkeit durch die

Längenbewegung der Spindel nicht gehindert wird. Ein an einer senkrechten Welle

sitzendes Getriebe greift in dasselbe und dieser Mechanismus wird durch ein

Handschwungrädchen in Bewegung gesetzt. Durch dieses Triebwerk erhält die Spindel am

Ende ihrer niedergehenden Bewegung noch eine drehende Bewegung und das Modell wird

dadurch in die Form kräftig eingeschraubt. Soll nun das Modell zurückgezogen werden,

so wird das Triebwerk wieder in Bewegung gesetzt, damit sich das Modell in einer

Schraubenlinie nach aufwärts bewegt, wodurch das Lösen desselben von der Form

erleichtert wird.

Tafeln