| Titel: | Verbesserter Gießerei-Aufzug und Kupolofen. |

| Fundstelle: | Band 142, Jahrgang 1856, Nr. LXII., S. 254 |

| Download: | XML |

LXII.

Verbesserter Gießerei-Aufzug und

Kupolofen.

Aus dem Civil Engineer and Architect's Journal, Sept.

1856, S. 311.

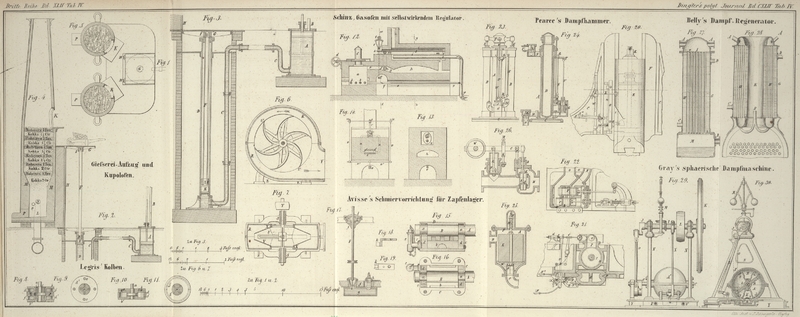

Mit Abbildungen auf Tab.

IV.

Verbesserter Gießerei-Aufzug und Kupolofen.

Im Institut der mechanischen Ingenieure zu Birmingham wurde kürzlich eine Abhandlung

von John Fernie zu Derby vorgelesen, betreffend einen

pneumatischen Aufzug seiner Erfindung, in Verbindung mit Ireland's Kupolofen und Lloyd's Ventilator.

Diese Apparate werden seit einiger Zeit in der Britannia-Gießerei zu Derby

angewendet und haben sehr gute Resultate gegeben.

Der Verfasser beschreibt den praktischen Betrieb jener Apparate und betrachtet sie

hauptsächlich in Beziehung auf ihre ökonomischen Resultate. Man betreibt in jener

Gießerei den Ventilator, den Aufzug, die Sand- und die Lehmmühlen durch eine

kleine Hochdruck-Dampfmaschine. Dieselbe ist täglich sechs Stunden im Gang,

und die Sand- und Lehmmühlen müssen ihre Arbeit in derselben Zeit verrichten;

die Maschine hat einen horizontalen Cylinder von 11 Zoll Durchmesser und 22 Zoll

Schub; sie arbeitet

unter einem Dampfdruck von 40 Pfd. auf den Quadratzoll und die erforderliche

Geschwindigkeit für den Ventilator wird durch Riemen erlangt. Der tägliche

Kohlenverbrauch der Maschine beträgt beim Betriebe des Ventilators und der

Sandmühlen 6 Centner, und wenn dazu noch der Betrieb des Aufzugs kommt, 7 Ctr.;

dabei werden täglich zweimal 5 Tonnen Roheisen umgeschmolzen.

Der zum Aufgeben der Kohlen- und Eisengichten auf den Kupolofen angewendete

verbesserte Aufzug ist in Fig. 1 bis 3 dargestellt. Fig. 1 ist ein

allgemeiner Grundriß der Aufzugplatte und zweier Kupolöfen, welche von dem Aufzuge

bedient werden, in der Ebene der Gicht. Fig. 2 ist ein senkrechter

Durchschnitt des Aufzuges und Kupolofens, welcher den Aufzug auf seinem höchsten

Standpunkte darstellt; Fig. 3 zeigt die

Construction des Aufzugs im Detail. A, Fig. 2 und 3, ist ein Dampfcylinder

von 20 Zoll Durchmesser, der mit einem Kolben von 3 Fuß Schub versehen ist. In

diesen Cylinder gelangt der Dampf durch die schmiedeiserne, 1 1/4 Zoll weite Röhre

B, welche mit einem Dreiweghahn versehen ist, der

den Dampf nach Erforderniß einströmen oder entweichen läßt. Die Auslaßröhre hat

einen Hahn an ihrem Ende, durch welchen die Zeit des Niederganges des Aufzuges

regulirt wird. Der Cylinder ist unter der Hüttensohle angebracht, so daß sein Deckel

mit derselben gleich liegt, und wurde mit nicht leitendem Material umgeben. C, C, C ist eine 4 Zoll weite gußeiserne Röhre, die von

dem untern Theil des Dampfcylinders bis zum Boden des Aufzuges geht und eine Länge

von etwa 40 Yards (à 3 Fuß) hat. D ist der Cylinder des Aufzuges, 12 3/4 Fuß lang, im

Innern von einem Ende bis zum andern ausgebohrt, 8 Zoll im Lichten weit und in einem

Schacht angebracht; sein oberes Ende liegt etwa 12 Zoll unter der Hüttensohle. Der

Kolben E ist mit einem, am Boden angeschraubten

Lederstulp versehen, der als Liederung dient. F ist die

Kolbenstange, welche der Leichtigkeit wegen aus einer 3 1/2 Zoll weiten und etwa 1/4

Zoll starken schmiedeisernen Röhre besteht. Das obere Ende dieser Röhre ist mit

einer leichten gußeisernen Platte G verbunden, die 4 Fuß

im Quadrat hat und auf welche der mit Roheisen oder Kohlen beladene Karren oder

Wagen gefahren wird. Diese Platte wird bei ihrem Laufe von den Leitungen H geführt. I, I sind Kissen

von Kautschuk, um die Stöße am obern und untern Ende zu vermindern.

Soll der Aufzug in Betrieb gesetzt werden, so werden die Röhren C, C, C zuvörderst mit Wasser gefüllt, bis der Kolben im

Dampfcylinder A den obersten Standpunkt erreicht hat.

Die Füllung der Röhren erfolgt durch eine 3/4 Zoll weite schmiedeiserne Röhre,

mittelst einer Druckpumpe, die von der Ventilatormaschine betrieben wird. Da durch

den Lederstulp des

Kolbens E stets etwas Wasser verloren geht, so muß die

Räumlichkeit des Dampfcylinders A fast in dem Verhältniß

von 2: 1 größer als diejenige des Aufzugscylinders D

seyn, um diesen Verlust zu ersetzen. Nachdem der beladene Karren oder Wagen auf die

mit der Hüttensohle gleiche Platte gefahren ist, wird der Dampf über dem Kolben

zugelassen und der Aufzug geht in die Höhe. Bei den ersten Kolbenzügen erfolgt eine

Condensation und der Aufzug steigt daher nur langsam, aber Cylinder und Wasser

werden nach und nach warm und nach wenigen Kolbenzügen ist die Condensation sehr

unbedeutend. Der Aufzug legt den 10 Fuß langen Weg mit einer Belastung von 9 Ctr. in

20 Secunden zurück und geht in 30 Secunden wieder nieder, indem der Dampf durch den

Maschinenwärter zugelassen und abgeschlossen, so wie ausgelassen wird; dieß

geschieht auf Zeichen, welche die Aufgeber der Gichten machen; die auf- und

niedergehenden Bewegungen erfolgen sofort, ohne merklichen Zeitverlust.

Der Aufzug war anfänglich berechnet um 10 Ctr. auf einmal zu heben; da der Dampfdruck

40 Pfd. auf den Quadratzoll und der Durchmesser des Kolbens E = 8 Zoll ist, so beträgt der ganze auf den Kolben wirkende Druck 18 Ctr.

Die Platte kann aber nur 9 Ctr. gehörig aufnehmen, und da das Gewicht der Platte,

Stange und des Kolbens etwa 3 Ctr. beträgt, so bleiben 6 Ctr. oder etwa 30 Proc.,

von denen durch die Reibung gerade so viel verloren geht, daß der wirksame Druck

noch hinreicht um den Aufzug mit der erforderlichen Geschwindigkeit in Bewegung zu

setzen. Der Verfasser versuchte es, einen Theil des Gewichtes des Aufzugs durch ein

Gegengewicht auszugleichen; er gab dieß aber wieder auf, weil er fand, daß bei einer

genauen Ausgleichung der Niedergang des Aufzuges nicht mit der erforderlichen

Geschwindigkeit erfolgte. Eine wesentliche Verbesserung des Apparates würde ein, an

der Auslaßröhre angebrachter Condensator seyn; die Platte könnte dann vollkommen ins

Gleichgewicht gesetzt werden und der Niedergang würde hinreichend schnell erfolgen,

weil der Dampf über dem Kolben condensirt wird.

Der Erfinder hat mehrere Versuche angestellt, um den Kohlenverbrauch beim alleinigen

Betriebe des Aufzuges zu bestimmen und dabei gefunden, daß 1 Ctr. per Tag über die gewöhnlich von der Maschine

verbrauchten 6 Ctr. hinreichend ist, um zwei 5tonnige Roheisenchargen täglich

aufzufordern. Vor der Benutzung des Aufzuges waren vier Arbeiter den ganzen Tag für

den Kupolofen beschäftigt, während jetzt zwei Aufgeber hinreichen, die aber nur zwei

Stunden zu dieser Arbeit brauchen und dann in der Gießerei beim Krahn etc.

beschäftigt sind.

Der Aufzug war 18 Monate im Betriebe und hat während dieser Zeit ungefähr 5000 Tonnen

10 Fuß hoch gefördert; die einzigen Reparaturen bestanden in einmaliger

Auswechselung des Lederstulps an dem Kolben E und eines

Kautschuk-Stoßringes.

Der Kupolofen, nach der Construction des Hrn. Ireland zu Manchester, ist in den Figuren 4 und 5 in einem

senkrechten und einem horizontalen Durchschnitt dargestellt. Man kann in diesem Ofen

3 Tonnen oder 60 Ctr. Roheisen in der Stunde einschmelzen. Seine ganze Höhe mit der

Esse beträgt 27 Fuß, und die Höhe des Ofenschachtes von der Bodenplatte bis zur

Gicht 12 1/2 Fuß. Der Ofenmantel ist vom Boden bis zur Gicht cylindrisch, wogegen

der Essenmantel die Form eines abgestumpften Kegels hat; der erstere hat 4 1/2 Fuß

und das obere Ende des letztern 2 1/2 Fuß äußern Durchmesser. Der innere Durchmesser

des Ofens beträgt auf dem Herde L 2 1/2 Fuß, verengt

sich da wo die Rast M, M beginnt, bis auf 2 1/4 Fuß und

erweitert sich am obern Ende bis auf 3 3/4 Fuß, welche Weite auch die Gicht hat; die

innere Weite der obern Essenöffnung beträgt 1 3/4 Fuß. Die Höhe des Gestelles vom

Boden bis zur Rast ist = 4 1/4 Fuß, die Höhe der Rast = 1 Fuß 8 Zoll, die Höhe des

Schachtes = 6 1/4 Fuß. Das Futter dieses letztern besteht aus einer einzigen Dicke

feuerfester Ziegelsteine, welche vollkommen hinreichend ist, da das Schachtfutter

nur sehr wenig leibet. Der Mittelpunkt der Formöffnung N

liegt 2 Fuß über der Sohle und ist 9 Zoll weit, so daß sie eine Düse von 7 1/2 Zoll

Weite aufnehmen kann. O ist ein 5 Zoll weites

Schlackenloch, welches so unter der Formöffnung liegt, daß die Tangente von beiden

eine horizontale gerade Linie ist. P ist die

Abstichöffnung, welche die gewöhnliche Einrichtung hat.

Wenn man den Ofen des Morgens besetzt, so werden auf den Boden, wie gewöhnlich,

glühende Kohks gelegt, und darüber her werden 7 Ctr. Kohks gestürzt, deren obere

Fläche sorgfältig geebnet wird, was beim Aufgeben der letzten Körbe leicht zu

bewerkstelligen ist. Auf diese Kohksfüllung wird 1 Tonne Roheisen gesetzt, indem die

Gänze in drei bis vier Stücke zerschlagen werden, deren Länge parallel mit der

Richtung des Windes liegt, wie der Querdurchschnitt Fig. 5 zeigt, wobei man

unmittelbar über den beiden Formen Platz für das mit durchzuschmelzende Brucheisen

läßt. Auf diese Roheisengicht folgt eine Kohksgicht von 2 Ctr., deren obere Fläche

ebenfalls geebnet wird; dann kommt wieder eine Gicht von 1 Tonne Roheisen, dessen

Stücke auch in der Richtung des Windstromes liegen, und das Brucheisen wird wieder

über die Formen aufgegeben. Die nächsten Gichten bestehen aus 1 1/2 Ctr. Kohks und 1

Tonne Eisen, und dieser Wechsel dauert fort bis der Gichtrand reicht ist, wie Fig. 4 zeigt. Der Ofen

kann alsdann angeblasen werden; er enthält nun 6 Ton. Roheisen und 15 Ctr. Kohks,

oder 2 1/2 Ctr. Kohks auf 1 Tonne Roheisen. Die erste Gicht beim Füllen am

Nachmittag ist etwas geringer als die Morgens aufgegebene, da der Ofen noch warm ist

und auch noch eine Portion Kohks enthält. Man stürzt daher zuunterst nur 5 Ctr.

Kohks ein, worauf aber dieselben Gichten wie Morgens erfolgen, so daß auf 1 Tonne

Roheisen 2 1/6 Ctr. Kohks kommen. Der mittlere Kohksverbrauch auf die Tonne Roheisen

beläuft sich daher auf 2 1/3 Ctr. Der Zuschlag besteht aus 1/2 Ctr. Derbyshirer

Flußspath, welcher auf die zweite und fünfte Eisengicht gesetzt wird, und derselbe

Zuschlag erfolgt bei jeder spätern dritten Roheisengicht. Das Schlackenloch wird

fast während des ganzen Blasens offen erhalten und aus demselben laufen die

Schlacken mittelst einer Rinne in den Kasten eines kleinen Wagens.

Jeder Kupolofen muß, nachdem er einen Tag im Betriebe gewesen ist, reparirt werden,

weil das Futter über den Formen durch den Wind beschädigt worden ist, daher in

beiden Oefen nur abwechselnd geschmolzen wird. Nachdem 24 Tonnen Roheisen, die eine

zweitägige Arbeit bilden, geschmolzen worden sind, erfordern die Reparaturen

durchschnittlich 12 bis 20 Stück Ziegelsteine, etwa 1/2 Ctr. feuerfesten Thon und

eine zwei- bis dreistündige Arbeit. Die in beschriebener Weise eingerichteten

Kupolöfen der Britannia-Gießerei sind bereits zwei Jahre im Betriebe und

haben sehr genügende Resultate gegeben. Der Kohksverbrauch betrug nur die Hälfte

desjenigen, welcher früher in derselben Hütte, in den gewöhnlichen Kupolöfen statt

fand. Die Ziegelsteine bestehen aus Stourbridgethon, die Kohks kommen von

Elsecar.

Die Vorzüge der Ireland'schen Kupolöfen im Vergleich mit

den bisherigen bestehen in der innern Form, ihrer Höhe und in dem regelmäßigen

Besetzen. Die Gichten werden durch die Rast M, M

aufgehalten, und indem sie dieselbe nach und nach hinabgehen, erfolgt die

Schmelzung; die einzigen Theile des Kupolofens welche angegriffen werden, bestehen

daher in der Rast und dem Gestell. In Folge der größeren Höhe der neuen Kupolöfen im

Vergleich mit den älteren, die nur 8 und oft nur 6 Fuß, statt 12 1/2 Fuß hoch sind,

geht viel weniger Hitze verloren, und da die ganze Hitze durch die Gichten

hinaufziehen muß, so wird das Roheisen zum Schmelzen vorgewärmt.

Das Aufgeben der Gichten bei den jetzigen Kupolöfen geschieht (in England) durchaus

nicht regelmäßig und systematisch. Die Roheisenmenge wird nur oberflächlich

geschätzt und die Kohks werden selten gewogen; jenes wird ohne alle Methode aufgegeben und diese nach der

Laune des Schmelzers. Glaubt letzterer, das Schmelzen gehe zu roh oder zu kalt, so

werden mehr Kohks aufgegeben und es wird häufig als sehr gleichgültig angesehen, ob

mehr Roheisen auf die Kohks gesetzt wird oder nicht. Beim alten Verfahren ist der

Ofen zum Anblasen fertig, sobald zwei oder drei Gichten aufgegeben sind, und es geht

folglich eine bedeutende Wärmemenge verloren. Bei Irelands Ofen muß hingegen die letzte Gicht aufgegeben seyn, ehe

angeblasen wird, und es müssen daher die heißen Gase durch alle Gichten strömen,

weßhalb nur sehr wenig Wärme verloren geht. Nach der Meinung des Verfassers ist die

Menge der bei diesem Kupolofen verbrauchten Kohks die geringste, zum Schmelzen des

Roheisens erforderliche; denn in zwei zu verschiedenen Zeiten eingetretenen Fällen,

wo der Wind zu früh eingelassen wurde, ehe noch alle Gichten aufgegeben worden

waren, floß das Eisen nur schwierig und mußte zuletzt halb geschmolzen aus dem

Abstich gezogen werden. Wenn nämlich nicht die sämmtlichen Gichten aufgesetzt sind,

so entweicht viel Wärme unnütz, welche sonst von den obersten Roheisengichten

zurückgehalten wird, und es kommen daher letztere nicht in gehörigen Fluß.

Den Wind für den Kupolofen liefert ein Lloyd'scher Ventilator, welcher in Fig. 6 im senkrechten und

in Fig. 7 im

horizontalen Durchschnitt dargestellt ist. R ist das

äußere, in vier Theilen gegossene Gehäuse, von denen die beiden oberen und eben so

die beiden unteren, fest mit einander verbunden bleiben. Die horizontale Fuge durch

die Mitte des Gebläses gestattet den Zugang zu den innern Theilen. S, S sind die Zapfenlager und T ist die Triebrolle. U ist das innere, sich

drehende Gehäuse, der Treiber (impeller) genannt, der mit eisenblechernen Scheiben V, V versehen ist, die an den Seiten der Flügel befestigt sind. X, X sind abgedrehte messingene Ringe, die an den

Scheiben befestigt sind und an gußeisernen Ringen anliegen; letztere sind an dem

äußern Gehäuse befestigt und bilden die mittlere Oeffnung, durch welche die

atmosphärische Luft in das Gebläse tritt. Y ist die

Ausströmungsröhre und Z, Z sind die Füße, auf denen die

Maschine steht und welche auf das Fundament festgeschraubt sind.

Der Unterschied zwischen den vorliegenden Ventilatoren und denjenigen von

gewöhnlicher Construction besteht in der Form des innern sich drehenden Theiles U, welcher mit sich gekrümmten, in einem Stück

gegossenen Armen versehen ist; an diese sind gekrümmte eisenblecherne Flügel

angeschraubt, deren Form aus Fig. 6 ersichtlich ist und

an deren äußerem Rande die erwähnten eisenblechernen Scheiben V, V befestigt sind. Die Gesammtfläche der Peripherie-Oeffnungen, wie

auch der Gesammtquerschnitt der inneren Durchgänge in jedweder Entfernung vom

Mittelpunkte, ist gleich den Flächen der zwei mittlern Oeffnungen in den

Seitenwänden des äußern Gehäuses.

Hr. Buckle besprach in unserm Verein in einem Vortrag über

Ventilator-Gebläse die Ursachen des sehr unangenehmen Geräusches, welches die

Ventilatoren stets mehr oder weniger machen. Er verminderte den Querschnitt der

Ausströmungsöffnung mittelst eines segmentalen Schiebers, der an der Ventilatorbrust

angebracht war, und fand, daß das Geräusch sehr vermindert wird, wenn dieser

Querschnitt gleich demjenigen der Düsen ist. Nach dem Senken des Schiebers, bis er

in gleicher Ebene mit der untern Seite der Flügelenden stand, wurde fast dieselbe

Luftmenge ausgeblasen als mittelst der ursprünglichen Oeffnung, und das Geräusch von

den Flügeln hörte fast gänzlich auf. Daraus folgt, daß je kleiner diese Oeffnung

gemacht wird, vorausgesetzt daß man genug Wind bekommt, um so geringer auch das

Geräusch ist, welches die Flügel machen; und wenn man die Oeffnung in eine Ebene mit

den Flügelenden bringt, so hat die Luftsäule wenig oder keine Reaction auf die

Flügel.

Die durch Hrn. Buckle's Versuche nachgewiesenen Grundsätze

sind bei diesem Ventilator ausgeführt, jedoch in verschiedener Weise. Die Scheiben

V, V verhindern die Reaction der Luft auf die Seiten

der Flügel, und da deren Enden nur wenig Fläche für die Reaction des Windes

darbieten, so macht die Maschine fast gar kein Geräusch. Die Pressung des Windes,

bei 1400 Umdrehungen in der Minute und bei zwei siebenzölligen Düsen, ist gleich 8

Zoll Wassersäule, d.h. 8 Zoll Steigen und 8 Zoll Fallen des Wassers in dem

Manometer, also 16 Zoll zusammen, oder 9 Unzen auf den Quadratzoll. Bei 2000

Umgängen und zwei achtzölligen Düsen ist der Druck im Ganzen gleich 24 Zoll

Wassersäule, oder 14 Unzen auf den Quadratzoll. Der Verfasser fand aber den erstern

Druck mehr als hinreichend, um in der Stunde 2–3 Tonnen Roheisen

umzuschmelzen.

Der Kohksverbrauch auf 1 Tonne in dem Kupolofen umzuschmelzenden Roheisens kann beim

gewöhnlichen Betriebe zu 2 1/3 Ctr. angenommen werden; bei einem ununterbrochenen

Betriebe aber, z.B. dem Guß von Eisenbahnstühlen, vermindert sich der Verbrauch auf

1 1/4 Ctr. Kohks per Tonne (20 Ctr.) Roheisen, während

die zum Betriebe des Ventilators, des Aufzuges und der Sandmühlen erforderliche

Steinkohlenmenge 3/4 Ctr. auf die Tonne Roheisen nicht übersteigt.

Besprechung der beschriebenen Vorrichtungen im

Ingenieurverein.

Auf verschiedene Fragen bemerkte Hr. Fernie, daß er nicht

Gelegenheit gehabt habe, Versuche mit Ventilatoren mit parallelen Flügeln

anzustellen, und daher über die verhältnißmäßigen Vortheile der verschiedenen Formen

sich nicht aussprechen könne; er sey aber der Meinung, daß sein Ventilator wegen des

Gehäuses rings um den Flügeln vortheilhafter ist als die gewöhnlichen Ventilatoren

mit offenen Flügeln. Man nahm bei keiner Geschwindigkeit desselben ein schnurrendes

Geräusch wahr und hörte bloß das Schlagen des Treibriemens. Der Ventilator hat 3 Fuß

Durchmesser an dem sich drehenden Theile, und die höchste Geschwindigkeit, mit

welcher er betrieben wurde, betrug 1400 Umgänge in der Minute, während seine

gewöhnliche Umtriebsgeschwindigkeit nur 1000 Umläufe beträgt. Außer in den

Zapfenlagern, ist keine Schmiere nöthig, da die Flügel sich frei in dem äußern

Gehäuse drehen; die Zapfenlager haben eine lange tragende Oberfläche und keinen

horizontalen Spielraum an den Enden, so daß die Flügel gar nicht in Berührung mit

dem äußern Gehäuse kommen können. Ein Entweichen von Wind an der Fuge wurde nicht

wahrgenommen, obgleich dieselbe nicht ganz geschlossen war. Der bewegliche Theil des

Gebläses ist leicht construirt, was ein Vortheil ist; die Schaufeln oder Flügel und

die Scheiben sind dünn, so wie auch die aus einem Stück gegossenen Arme.

Hr. Wright bestätigte, was über die Geräuschlosigkeit des

Lloyd'schen Ventilators bemerkt wurde, indem er

selbst einen solchen im Betriebe hat, mit welchem er sehr zufrieden ist. Dieser

Ventilator wird nur durch einen Riemen in Bewegung gesetzt, während man häufig zwei

anwendet; und er hält jenes für zweckmäßiger, da die Spannung zweier Riemen nicht

genau gleich erhalten werden kann.

Hr. Cochrane hat einen Ireland'schen Kupolofen seit drei Jahren im Gebrauch, und derselbe gibt in

Beziehung auf Brennmaterialersparung sehr genügende Resultate, wenn er mit

vollkommener Regelmäßigkeit betrieben wird. Er fand aber, daß die geringste Menge

Kohks auf 1 Tonne Roheisen, bei der sorgfältigsten Betriebsführung, 1 3/4 bis 1 1/2

Centner beträgt.

Hr. Fernie erwähnte noch, daß in den letzten fünf Jahren

beiläufig neunzig Ireland'sche Kupolöfen in Gebrauch

gekommen seyen.

Tafeln