| Titel: | Ueber die Fabrication des Phosphors, des Knochenleims und des Salmiaks; von J. G. Gentele. |

| Autor: | Johan G. Gentele [GND] |

| Fundstelle: | Band 144, Jahrgang 1857, Nr. LIII., S. 190 |

| Download: | XML |

LIII.

Ueber die Fabrication des Phosphors, des

Knochenleims und des Salmiaks; von J. G.

Gentele.

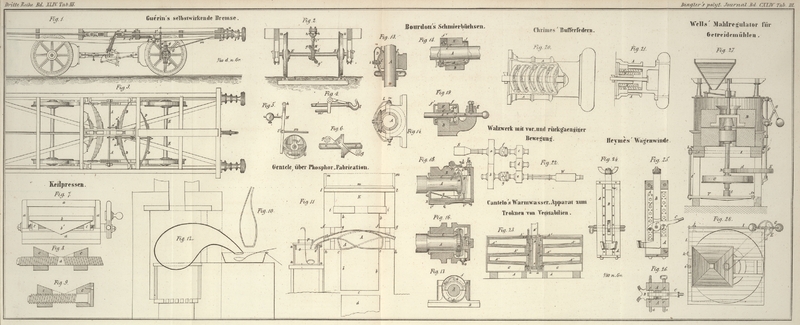

Mit Abbildungen auf Tab.

III.

Gentele, über die Fabrication des Phosphors, des Knochenleims und

des Salmiaks.

Die Fabrication des Phosphors kann als selbstständiges Geschäft betrieben werden,

wozu dann das Rohmaterial gebrannte oder rohe Knochen und Schwefelsäure abgeben.

Viel vortheilhafter wird dieselbe aber in Verbindung mit der Knochenleim-,

der Salmiak- und der Blutlaugensalz-Fabrication betrieben, und zwar

gegenwärtig an fast allen Orten, da die hierbei weiter in Frage kommenden

Rohmaterialien fast überall billig zu erhalten sind. Seit den letzten zwanzig Jahren

ist die Phosphorfabrication bekanntlich ein viel wichtigerer Industriezweig

geworden, als sie vordern war.

Um die genannten chemischen Fabricationszweige, einen jeden mit dem größten Vortheile

betreiben zu können, werden eingekauft: 1) alle diejenigen thierischen Stoffe,

welche für sich allein zur Blutlaugensalz-Fabrication gebraucht werden

können; 2) alle Sorten frischer Knochen, wenn man nicht eine Auswahl deßwegen machen

will, weil jede Sorte in der benöthigten Quantität zu Gebote steht.

Der Betrieb der Fabrication steht alsdann in folgendem Zusammenhange:

1) Die zur Blutlaugensalz-Fabrication dienenden thierischen Stoffe werden

verkohlt; die erhaltene thierische Kohle dient ausschließlich zur

Blutlaugensalz-Fabrication, das nebenbei gewonnene flüssige, und je nach

Umständen auch das gebildete feste kohlensaure Ammoniak werden zur

Salmiakfabrication benutzt.

2) Die angekauften frischen Knochen werden nach ihrer Entfettung durch Auskochen mit

Wasser, mittelst Salzsäure von dem in ihnen enthaltenen phosphorsauren Kalk befreit,

welcher sich in der Säure langsam auflöst. Die zurückbleibende organische

Knochensubstanz, der Knorpel, wird nach dem Auswaschen und Trocknen, oder noch naß,

zur Knochenleimfabrication verwendet. Den in der Salzsäure aufgelösten

phosphorsauren Kalk neutralisirt man mit dem rohen kohlensauren Ammoniak; dabei

fällt phosphorsaurer Kalk nieder, welcher zur Phosphorfabrication angewendet wird.

In der Flüssigkeit bleibt Salmiak gelöst, welcher zu verkäuflichem Product

verarbeitet wird. Wenn das zur Salmiakbereitung verfügbare Ammoniak nicht hinreicht, um aus allen

salzsauren Lösungen der Knochen den phosphorsauren Kalk niederzuschlagen, so wendet

man zur Fällung der übrig bleibenden Lösungen statt des kohlensauren Ammoniaks bloß

Kalkmilch an, und erhält so neben dem phosphorsauren Kalk eine Lösung von

Chlorcalcium. Man kann aber auch aus sämmtlichen Lösungen den phosphorsauren Kalk

mittelst Kalkmilch fällen, wobei er weniger leicht durch kohlensauren Kalt

verunreinigt wird, und dann das kohlensaure Ammoniak durch die erhaltene

Chlorcalciumlösung in eine Lösung von Salmiak umwandeln, wobei der Niederschlag aus

kohlensaurem Kalk besteht.

Ich werde nun jeden dieser Fabricationszweige für sich abhandeln, mit Ausschluß der

Verkohlung thierischer Stoffe oder der Gewinnung des Ammoniaks, so wie des

gegenwärtigen Verfahrens zum Sublimiren des Salmiaks.

I. Fabrication des

Knochenleims.

Dieselbe zerfällt in die Entfettung der Knochen, deren Behandlung mit Salzsäure, und

die Verwandlung des Rückstandes in käuflichen Leim.

a) Die Entfettung der Knochen geschieht am besten durch

einfaches Auskochen derselben in einem eisernen oder kupfernen Kessel. Das dabei

flüssig werdende Knochenfett begibt sich auf die Oberfläche des Wassers und kann

abgeschöpft werden; es dient zur Seifenfabrication. Da hierbei eine eigentliche

Auflösung der Knochengallerte nicht beabsichtigt wird, so ist ein Auskochen unter

Druck nicht vortheilhaft; damit dasselbe aber nicht zu viel Brennmaterial erheischt,

kann man die ausgekochten Knochen aus dem heißen Wasser durch Rechen ausnehmen, und

sie durch frische Knochen ersetzen, also einige Zeit continuirlich arbeiten, bis die

Brühe gallertartig wird; letztere kann als Schweinefutter oder als Dünger verwendet

werden, wenn Gelegenheit dazu vorhanden ist.

b) Das Extrahiren des phosphorsauren Kalkes erfolgt

durch Salzsäure, welche man auf 5–7° Baumé verdünnt hat. Man

stellt eine Reihe großer Bottiche auf, füllt dieselben mit den entfetteten Knochen

an, und übergießt letztere mit Salzsäure von obiger Stärke, so daß sie davon bedeckt

sind. Die Einwirkung erfolgt ruhig und nur langsam; die Knochen werden nach und nach

biegsam und durchsichtig. Methodisch wird die Arbeit, wenn Salzsäure am Orte einigen

Werth hat, so betrieben, daß man die acht Tage lang über frischen Knochen gestandene

Flüssigkeit auf eine andere Knochenpartie abzapft, sie für die erste Partie durch

neue Salzsäure ersetzt, und dieß so oft wiederholt, bis die Knochen vollkommen

weich, biegsam und durchscheinend geworden sind.

Hierbei sind folgende Umstände zu berücksichtigen. Beim Einkauf frischer Knochen

gewinnt man mehr Fett; in alten Knochen ist die Gallerte oder Leimsubstanz

großentheils zerstört. Aber auch in ganz frischen Knochen wechselt der Gehalt an

Leimsubstanz und phosphorsaurem Kalk bedeutend, so daß gewisse Arten bis 45 Procent,

andere nur 30 Proc. und noch weniger trockne Leimsubstanz zurücklassen, dafür aber

mehr oder weniger phosphorsauren Kalk abgeben. Ist die Salzsäure am Orte von Werth,

so ist es vortheilhafter, bei zulässiger Wahl der Knochen diejenigen Arten

einzukaufen, welche mehr Leim geben; umgekehrt wird man, wenn eine reichliche

Gewinnung von phosphorsaurem Kalk beabsichtigt ist, die kalkreicheren Sorten wählen.

Nachweise über die procentischen Bestandtheile der Knochen überhaupt findet man in

dem schätzbaren Werke „Chemische Untersuchungen über die Knochen und Zähne

des Menschen und der Wirbelthiere mit Rücksicht auf ihre physiologischen und

pathologischen Verhältnisse, von Freihrn. Dr. Ernst

v. Bibra, Schweinfurt 1844.“ Im

Allgemeinen enthalten die Knochen um so mehr phosphorsauren Kalk und um so weniger

Leimsubstanz, je dichter und fester sie sind, folglich Röhrenknochen am meisten

phosphorsauren Kalk, hingegen die porösen Hornknochen am meisten Leimsubstanz.

c) Die von dem phosphorsauren Kalke befreiten Knochen

erfordern, nachdem die letzte Salzsäure darauf gewesen ist, ein sorgfältiges

Auswaschen, um die Säure zu entfernen. Wo es angeht, hängt man sie in Weidenkörben

in fließendes Wasser; fehlt dazu die Gelegenheit, so übergießt man sie mehreremale

mit kaltem Wasser, wascht sie zuletzt noch in einer Trommel mit etwas Kalkmilch, und

entfernt dann den Kalk durch Waschen in Wasser, worauf das Austrocknen des Products

an der Luft folgt. Die getrocknete Waare kann unmittelbar an Leimfabriken abgegeben

werden; wird das Product aber am Platze selbst auf Leim verarbeitet, so ist es zwar

vortheilhaft, sie durch Aussetzen an die Luft theilweise zu trocknen, um allenfalls

anhängende Kalktheile unschädlich zu machen, aber ein vollständiges Trocknen ist

nicht nöthig.

d) Hinsichtlich der Verarbeitung der Knochensubstanz auf

käuflichen Leim habe ich mich bloß über die Darstellung der Gallerte bis zu ihrem

Zerschneiden in Tafeln zu äußern, weil von da an diese Fabrication mit dem

gewöhnlichen Leimfabricationsverfahren übereinstimmt. Die vollkommen oder nur

theilweise getrocknete Knochensubstanz (der Knorpel) wird in eine hohe, nach oben

etwas weitere Stande gefüllt, welche einen oder mehrere Senkböden enthält, mit einem

gut schließenden Deckel und am Boden mit einer Ablaßöffnung versehen ist. Die

Knochensubstanz wird auf den aus einem Lattengitter bestehenden Senkboden

ausgebreitet. Durch eine

passende Oeffnung im Deckel wird aus einem einfachen Destillirkessel (einer

Branntweinblase) Wasserdampf in die Stande geleitet, dessen sich nicht verdichtender

Antheil aus einer Oeffnung entweicht, die etwa 1/2 Fuß über dem Boden der Stande

angebracht ist. Kurze Zeit nach dem Einströmen des Dampfes in die Stande läuft ein

Strom flüssiger Gallerte aus dem Ablaßrohr, die gewöhnlich so concentrirt ist, daß

sie sogleich in die Kasten ausgegossen werden kann, worin sie zu den Blöcken

erstarrt, aus denen die Leimtafeln geschnitten werden. Kommt nach einigen Stunden

dünnere Gallerte, so öffnet man die Stande, und bringt deren Inhalt, welcher aus

zähen aufgequollenen Leimklumpen besteht, mit der gesammelten nicht hinlänglich

concentrirten Gallerte (oder wenn von dieser nicht genug vorhanden ist, mit Wasser)

in einen kupfernen Kessel, um denselben unter Kochen und Umrühren vollends

aufzulösen, was sehr leicht vor sich geht; nöthigenfalls dampft man die Flüssigkeit

noch zur gehörigen Consistenz ein; man gießt in Formen aus, und verfährt weiter wie

bei der gewöhnlichen Leimfabrication.

II. Gewinnung des phosphorsauren Kalkes

und des rohen Salmiaks.

Hierbei können, wie schon angeführt worden, zwei Wege eingeschlagen werden.

Denjenigen Theil der salzsauren Auflösungen von phosphorsaurem Kalk, zu dessen

Zersetzung das kohlensaure Ammoniak nicht hinreicht, sättigt man mit einer reinen

Kalkmilch, wobei die Salzsäure mit Kalk gesättigt wird, während der phosphorsaure

Kalk niederfällt. Man bewirkt diese Fällung in größeren Standen, läßt den

Niederschlag absitzen und beseitigt alsdann die Flüssigkeit durch Abzapfen derselben

über dem Niederschlage. Man bewirkt mehrere Fällungen über demselben Niederschlage,

so daß sich eine Partie desselben ansammelt, und gibt alsdann noch soviel frischer

salzsaurer Knochenlösung hinzu, daß der mit derselben aufgerührte Niederschlag

Lackmus selbst nach einigem Stehen noch röthet, um sicher zu seyn, daß ihm kein

freies Kalkhydrat beigemengt ist. Man rührt ihn nun einmal mit Wasser auf, zapft

dasselbe ab, und entleert ihn dann in gemauerte poröse Kasten, wo er nach und nach

eine feste Gestalt annimmt, so daß er in halbtrocknen Stücken hantirt werden

kann.

Wenn mit kohlensaurem Ammoniak gefällt werden soll, so bringt man einen Theil der

Flüssigkeit ebenso in hölzerne Standen, und setzt von der rohen Ammoniakflüssigkeit

soviel hinzu, bis Lackmuspapier schwach gebläut wird. Es entsteht ein eben solcher

Niederschlag, der aber weit schmutziger ausfällt. Nach dem Absitzen desselben zieht

man die Salmiaklösung hell ab, und macht ebenso mehrere Fällungen hintereinander in

derselben Stande, ehe man den Niederschlag auswascht. Das Auswaschen desselben durch

Uebergießen mit Wasser, Umrühren, Absitzenlassen des salmiakhaltigen Wassers, ist

hier wichtiger als vorhin, um keinen Salmiak zu verlieren. Endlich setzt man dem

ausgewaschenen Niederschlage noch ein wenig von der salzsauren Knochenlösung hinzu,

wie oben, um zu verhüten, daß dem phosphorsauren Kalk eine Portion kohlensaurer Kalt

eingemischt bleibt.

Bei dieser Zersetzung der salzsauren Knochenlösung erhält man zwar direct

phosphorsauren Kalk und Salmiaklösung; wegen einiger Umstände ist es jedoch

vorzuziehen den erstem Weg einzuschlagen, und zur Zersetzung des kohlensauren

Ammoniaks den bei jenem Verfahren abfallenden salzsauren Kalk anzuwenden. Die

salzsaure Knochenlösung ist nämlich sehr verdünnt) man erhält daher auch verdünnte

Salmiaklösungen, welche durch Verdampfung concentrirt werden müssen. Wollte man

vorher die salzsaure Knochenlösung abdampfen, so stößt man wegen der anzuwendenden

Gefäße auf Schwierigkeiten. Vollzieht man das Abdampfen dagegen an der Salmiaklösung

in eisernen Kesseln, so werden diese selbst bei neutraler Lösung angegriffen, es

verflüchtigt sich Ammoniak und der Salmiak wird durch gelöstes Eisenoxydul

verunreinigt.

Verwendet man aber den salzsauren Kalk, welchen man ebenfalls in verdünnter Lösung

durch Fällen der salzsauren Knochenlösung mit Kalkmilch erhält, so läßt sich an

diesem die Abdampfung in eisernen Kesseln bis zu beliebiger Concentration leicht

vollziehen. Man kann alsdann mit derselben die rohe Ammoniakflüssigkeit fällen,

wobei man soviel zusetzt, bis eine abfiltrirte Probe bei weiterem Zusatz keinen

Niederschlag von kohlensaurem Kalk mehr gibt. Diese Fällung wird mit der erhitzten

Flüssigkeit vorgenommen, oder unter Erhitzung beendigt, weil sonst nicht aller Kalk

gefällt wird; sie erfolgt unter Aufbrausen, weil die Ammoniakflüssigkeit nicht

einfach-kohlensaures Ammoniak ist, sondern mehr Kohlensäure enthält, als der

Kalk des Chlorcalciums aufnimmt. Den kohlensauren Kalk trennt man von der

entstandenen Salmiaklösung durch Absitzen und Auswaschen mit Wasser. Die

Salmiaklösung wird dann durch Eindampfen in eisernen Kesseln concentrirt und zum

Krystallisiren gebracht, worauf dieser Theil der Fabrication bis auf die Sublimation

des Products beendigt ist.

Der durch Fällen der salzsauren Knochenlösung mit Kalkmilch gewonnene phosphorsaure

Kalk, welcher mit thierischen Materien verunreinigt ist, wird gesammelt, und nach

einander portionenweise in einem gewöhnlichen Reverberirofen schwach geglüht, bis er

vollkommen und blendend weiß ist. Er behält dabei seine Pulverform, und ist nun zur

Darstellung des Phosphors geeignet. Hierzu ist er wegen seiner leichteren

Zersetzbarkeit tauglicher als die gebrannten Knochen, denn er enthält, auf oben

angegebene Weise gewonnen, keinen freien oder kohlensauren Kalk wie die Knochen, was

ein ökonomischer Vortheil ist, indem bei seiner Zersetzung an Schwefelsäure erspart

wird.

III. Darstellung des

Phosphors.

Das Allgemeine dieser Fabrication ist bekannt; sie gehört unter diejenigen, auf

welche die Fortschritte der Chemie wenig Einfluß gehabt haben, weil die bei dieser

Fabrication vorkommenden Schwierigkeiten nicht in der Unvollkommenheit der

chemischen Processe liegen, sondern einzig in der Destillation, bei welcher nicht

nur Verlust an Phosphor statt findet, daher man die theoretische Ausbeute nicht

erzielt, sondern auch eine sehr große Menge Brennmaterial verbraucht wird, welches

überhaupt den größten Theil seiner Gestehungskosten ausmacht. Da in diesem Journal

Bd. CXV S. 55 Professor A. Payen's Beschreibung der Phosphorfabrication mitgetheilt

worden ist, so kann ich mich darauf beschränken, hauptsächlich auseinanderzusetzen

worin die in Deutschland und im Elsaß gebräuchliche

Darstellungsweise des Phosphors von jener Beschreibung wesentlich abweicht.

Zuvörderst fällt bei der Benutzung des künstlich dargestellten phosphorsauren Kalkes

diejenige Arbeit weg, welche erforderlich ist um den unreinen phosphorsauren Kalk

durch Weißbrennen der Knochen und Zerkleinern derselben zu erhalten.

Die Zersetzung des phosphorsauren Kalks vollführt man in der Hauptsache auf die von

Payen angegebene Weise, ebenso das Auslaugen und die

Verdampfung der Säure. Intelligentere Fabrikanten kürzen jedoch die Auslaugung des

erhaltenen Gypses bedeutend ab, und erhalten zugleich stärkere Säuren, indem sie den

Bodensatz von Gyps – anstatt ihn mit Wasser aufzurühren, in mit Blei

ausgeschlagene Kufen bringen, worin sich ein durchlöcherter Senkboden von Blei

befindet; auf denselben wird eine Schicht sehr grober Quarzstücke, dann eine Schicht

groben Quarzsandes, auf diese eine Schicht feinen Sandes eingelegt, und auf letztere

wird der Gypsbrei ohne Aufwühlen des Sandes gegossen. Die anhängende Säure tropft

nun davon ab, und durch eine ganz geringe Quantität Wasser kann alle Säure aus dem

Gypse mittelst Verdrängung entfernt werden. Die Gypsschicht läßt sich nachher vom

Sande abnehmen, und dieses Sandfilter kann man lange ohne Erneuerung des feinen

Sandes anwenden. Auch

den Gyps welcher sich beim Abdampfen der Phosphorsäure abscheidet, kann man mit

Vortheil auf gleiche Weise von der anhängenden Säure befreien.

Das Abdampfen der Phosphorsäure und das Vermischen der concentrirten Säure mit

Holzkohlenpulver geschieht ganz auf die von Payen

beschriebene Weise. Zum Abdampfen, vor dem Zusehen des Kohlenpulvers, verwendet man

bleierne Pfannen, deren Boden auf eisernen Platten ruht; sie werden von dem

abgehenden Feuer der Destilliröfen geheizt. Zum Abdampfen der mit Kohle gemischten

concentrirten Säure, oder vielmehr zum Eintrocknen dieser Masse, benutzt man

gußeiserne Kessel; sie werden wie gewöhnlich eingemauert, aber mit einem steinernen

Gewölbe überdeckt, das vorn eine Arbeitsöffnung hat, durch welche man den Kessel

beschicken und entleeren, sowie das Umrühren darin vornehmen kann. An der hintern,

dem Arbeitsloche entgegengesetzten Seite communicirt das Gewölbe durch eine Oeffnung

mit dem Schornstein der Kesselfeuerung, so daß die sich entwickelnden schwefelsauren

und schwefligsauren Dämpfe dahin abziehen. Diese Construction ist der Leichtigkeit

ihrer Ausführung wegen, und weil dabei die Dämpfe stets sicher abziehen, jeder

andern vorzuziehen.

Die Destillation des Phosphors in den von Payen

beschriebenen Retorten, Vorlagen und Oefen habe ich an keinem Orte in Anwendung gefunden, wohl

aber vollständig mißglücken gesehen, wo man sie in Gang setzen wollte. In

Deutschland verwendet man Retorten, deren Form von derjenigen der Glasretorten ganz

verschieden ist. Die von Payen beschriebenen

kugelförmigen Retorten erfordern zur Durchheizung viel Brennmaterial; sie kommen

überdieß wegen ihrer schwierigen Herstellung theuer zu stehen, und gestatten nur

eine einmalige Anwendung, da man sie nach dem Gebrauch nicht rein machen kann.

– Die deutsche Retorte hat Aehnlichkeit mit den

zur Darstellung des sächsischen Vitriolöls gebräuchlichen. Fig. 10 stellt eine

solche Retorte im Durchschnitt dar; sie ist eine ziemlich regelmäßig durch

Töpferarbeit von gutem feuerfesten Thonzeuge aufgedrehte Flasche, deren Hals etwas seitwärts gebogen ist. Aus dieser Retorte läßt

sich durch spitzige Eiseninstrumente der Inhalt herausbringen, daher sie wenigstens

einigemale benützt werden kann. Sie faßt zwar nicht so viel Masse wie die

französische Retorte, kostet aber an manchen Orten auch nur 4–6 Kreuzer, bei

einer Länge von ungefähr 18 Zoll und einem innern Durchmesser von beiläufig 4 Zoll

am Bauche.

Es versteht sich, daß der Ofen zur Erhitzung dieser anders gestalteten Retorten auch

eine andere Einrichtung haben muß. Derselbe ist ein Galeerenofen (ähnlich den

Galeerenöfen in den Vitriolbrennereien), wovon Fig. 11 einen

Durchschnitt nach der Breite im Aufriß vorstellt. Ein solcher Ofen enthält 24

Retorten, nämlich 12 auf jeder Seite. Der untere hintere Theil der Retorten liegt

auf der einen Seitenwand des Feuerraums auf; der vordere Theil oder ihr Hals geht an

der entgegengesetzten Seite durch eine Oeffnung heraus,

welche nur lose vermauert wird; durch diese Oeffnung bringt man überhaupt die

Retorte in gehöriger Lage in den Ofen und auch aus ihm heraus. Zwischen je zwei

Retorten bleibt ein freier Raum von 4–5 Zoll, damit die Flamme zwischen

denselben hindurchgehen kann. In Fig. 11 sind A, A' die Retorten; b, b

sind die Seitenwände des Feuerraums; c ist der Rost; d der in der Erde befindliche Aschenraum. Auf den Kanten

von b ruhen die Retorten bei e,

e auf, doch nur wenig; b ist daselbst

nischenartig um ein paar Zolle verschwächt, f, g, h, e

sind die Oeffnungen, durch welche das Beschicken des Ofens erfolgt; durch sie geht

der Hals der Retorte. Nach dem Beschicken wird dieser Theil der Wände b um den Retortenhals herum mit losen Steinen vermauert,

ohne Mörtel, welcher bloß von außen auf die Fugen getragen wird, damit nach

Beendigung der Destillation das Aufbrechen des Ofens an diesen Stellen, ohne andere

Theile desselben zu beschädigen, mit Leichtigkeit erfolgen kann.

i, i ist eine durchbrochene Sandsteinplatte zur

Bedeckung des Feuerraums. Viereckige Löcher in derselben leiten die abgehende Flamme

aus dem Feuerraum in den Canal k, auf welchem die

eiserne Platte l, l ruht, auf der die Bleipfanne sitzt,

worin die Phosphorsäurelösung abgedampft wird. An der hintern Seite des Ofens,

welcher an der entgegengesetzten Seite nur ein Schürloch hat, ist der Canal k mit dem Schornstein vereinigt, aber der Zug durch

einen Schieber regulirbar. Die Sandsteinplatten können auch durch ein Gewölbe, oder

durch große Charmotteplatten ersetzt werden. Jedoch sind Sandsteinplatten

vorzuziehen; für solche ist meistens der magere bunte Sandstein brauchbar, welcher

an manchen Orten zum Aufbau von Glasöfen und zur Anlegung von Hohofengestellen

verwendet wird. Der Ofen wird am besten so angelegt, daß der Rost mit der Sohle des

Gebäudes im Niveau liegt und der Aschenraum sich in der Erde befindet, damit die

Vorlagen, welche mit den Retorten verbunden werden, nicht zu unbequem zu stehen

kommen.

Die Vorlagen welche man in Deutschland benutzt, bestehen ebenfalls aus zwei Theilen,

aber sie sind von gewöhnlichem Töpferthon angefertigt und mit Bleiglasur versehen.

Der eine Theil derselben ist ein cylindrisches Gefäß nn,

nn, oben offen und gleichfalls in Fig. 11 im Durchschnitt

abgebildet. Der andere Theil o, o paßt in den erstern

einige Zolle hinab, und liegt durch einen deckelartigen Vorsprung auf ihm auf; oben

endigt er sich in eine Oeffnung p, welche einen kurzen

Hals bildet. Zwischen diesem Halse und dem Rande welcher in das untere Gefäß taucht, ist eine Röhre

eingesetzt, die mit diesem Theile Ein Stück ausmacht; sie hat eine Länge von

5–6 Zoll, und am hervorragenden Ende einen so großen Durchmesser, daß sie den

Retortenhals bequem ausnehmen kann; innerhalb des Gefäßes springt diese Röhre einige

Zolle vor, so daß sie durch Wasser gesperrt werden kann, und in demselben eintaucht,

wenn der andere Theil der Vorlage damit angefüllt wird. Diese Vorlagen sind billiger

als kupferne; die Fabrikanten welche letztere anzuwenden versuchten, wie sie Payen beschrieb, haben gefunden, daß sie an denjenigen

Stellen, wo sie mit den heißen Phosphordämpfen und den sich entwickelnden Gasen in

Berührung kommen, bald zerstört werden. Nachdem die Retorten der Reihe nach in den

Ofen so gesetzt worden sind, daß eine um die andere ihren Hals nach derselben Seite

richtet, so werden die Vorlagen zusammengepaßt; dann setzt man eine Bank vor jede

Seite des Ofens, welche die erforderliche Höhe hat; hierauf werden die Vorlagen auf

der Bank so angerückt, daß der Hals einer jeden Retorte einige Zolle in das Rohr

einer Vorlage paßt.

Die Beschickung des Ofens ist nach dem Vorhergehenden leicht verständlich. Die

Retorten werden mit der zu destillirenden Masse so weit angefüllt, daß bei der Lage

derselben im Ofen nichts durch den Hals herausrollen kann; sie erhalten dann ihre

gehörige Stellung; die offenen Nischen werden zugemauert und die Vorlagen angerückt,

worauf man langsam anfeuert; während des Feuerns werden die Vorlagen mit Wasser

angefüllt, und es wird in jede derselben ein kleiner Blechlöffel eingesetzt, der an

einem Drahte befestigt ist, welcher ihm als Stiel dient. Nach 6–8 Stunden,

während deren Verlauf man die Hitze beständig verstärkte, hat sich das in der Masse

noch vorhandene Wasser verflüchtigt, nebst schwefliger Säure etc., und es kommen nun

brennbare Gase, die sich von selbst entzünden. In diesem Zeitpunkt verkittet man die

Fugen zwischen Vorlagen und Retorten mit magerem Lehm, so daß nur noch eine kleine

Oeffnung bleibt, welche zum Entweichen von Gasen dient, und die man mit einem dünnen

Drahte fast beständig offen erhält. Nun setzt man die Blechlöffel so ein, daß der in

der Röhre der Vorlage sich verdichtende Phosphor in letztere hineintropft, und

vermehrt die Hitze durch verstärkte Feuerung. Die Destillation des Phosphors

beginnt, sobald sich an der mittelst des Drahtes an einer Stelle offen gehaltenen

Fuge am Retortenhals ein wenig rothe Masse einsetzt, durch welche jene Fuge verengt

und verstopft wird, worauf Blasen in der Vorlage entstehen, die sich von selbst

entzünden. Den Gang der Destillation erkennt man am besten an der Menge von

Phosphor, welche in einer gewissen Zeit in die Löffel tropft; man hebt letztere von

Zeit zu Zeit so weit empor, daß man ihren Inhalt sieht, und leert denselben unter

dem Wasserspiegel aus, so daß man den noch weiter übergehenden Phosphor immer wieder

besonders erhält, und folglich im Stande ist die übergegangene Quantität zu

beurtheilen.

Nach der Gasentwickelung an der offengehaltenen Fuge, und der Menge des übergehenden

Phosphors kann man den Gang der Destillation ganz sicher beurtheilen, und zwar für

jede einzelne Retorte. Die Entwickelung brennbaren Gases hört, nachdem sie begonnen

hat, während der ganzen Operation keinen Augenblick mehr auf; wenn man die

besprochene Fuge offen erhält, so brennt daselbst stets ein blaues Flämmchen, etwa

wie ein Nachtlicht; kommen Tropfen von Phosphor, so kann man sie von Zeit zu Zeit

zuwachsen lassen. Wenn aus einer Retorte kein solches Gas sich mehr entwickelt, so

kann dieß davon herrühren, daß sie zersprungen ist, oder daß Oxydationsproducte des

Phosphors den Hals derselben verstopfen, was jedoch seltener eintritt. Um in

letzterm Falle den Retortenhals zu reinigen, nimmt man die Vorlage weg und bohrt mit

einem starken Eisendraht den verstopften Hals durch, wobei man sich mit ledernen

Handschuhen versteht, weil sonst zuweilen brennender Phosphor herausgeschleudert

wird. Nach dem Reinigen des Halses wird die Vorlage wieder angelegt. Zeigte sich

hingegen der Retortenhals offen, so ist dieß ein Beweis, daß die Retorte zersprungen

ist; man schenkt ihr dann keine weitere Aufmerksamkeit, sondern begnügt sich nach

Beendigung der Operation die Retorte zu zerschlagen und den Inhalt mit anderer

Phosphorsäure, die mit Kohle eingedampft wird, zu vermischen.

Während des ganzen Verlaufs der Destillation erhält man das Wasser in den Vorlagen

einigermaßen kalt, indem man das warme Wasser theilweise abläßt und es durch kaltes

ersetzt, ohne daß die Sperrung der Röhren aufgehoben wird. Nachdem beiläufig 46

Stunden fortgeheizt wurde und endlich beinahe die Weißglühhitze erreicht worden ist,

nimmt die Menge des in einer gewissen Zeit übergehenden Phosphors so ab, daß das

weitere Feuern sich nicht mehr lohnt. Die Vorlagen werden nun weggenommen und man

leert den darin befindlichen Phosphor, welcher braun, roth, schwarz und weiß ist, in

eine Stande unter kaltem Wasser aus; der Phosphor ist nämlich im rohen Zustande viel

entzündlicher als im gereinigten. Der Ofen wird nach dem Erkalten aufgebrochen, die

Retorten werden ausgenommen und die unbeschädigten gereinigt, worauf man dieselben

und den Ofen aufs neue beschickt. Eine Retorte enthält gewöhnlich 7–8 Pfd.

trockener Masse, und liefert 22–24 Loth Phosphor, ein Brand also 16–18

Pfd. Phosphor. Falls mehrere Retorten zerspringen, wird nicht nur die Ausbeute

verhältnißmäßig geringer, sondern es sind auch die Heizungskosten dieser Retorten

während der langen Destillationszeit verloren. Die Anschaffung haltbarer Retorten

und eine geschickte Feuerung derselben, um ihr Zerspringen zu verhüten, sind daher

bei dieser Fabrication Hauptpunkte, und es sind insbesondere diejenigen Umstände zu

berücksichtigen, durch welche sich die Destillationszeit verkürzen läßt, ohne die

Retorten zu frühzeitig zu zerstören.

Die Fabricationsweise des Phosphors hat sich, so weit ich sie beschrieben habe,

nämlich bis zur Reinigung des rohen Phosphors, im Wesentlichen seit langer Zeit

nicht geändert, namentlich was die Destillation betrifft. Darüber wird sich niemand

wundern, welcher weiß, wie schwierig diese Destillation zu leiten ist, wie langsam

sie erfolgt, wie hoch zuletzt die Temperatur seyn muß um den Phosphor vollends

abzutreiben, und wie leicht Unfälle wegen der Brennbarkeit des Phosphors eintreten,

selbst bei Arbeitern welche jahrelang mit derselben beschäftigt waren, und keinen

Schritt ohne Umsicht thun; aus diesen Gründen entschließt sich nicht leicht ein

Phosphorfabrikant zu Versuchen, welche überdieß eine beständige Gegenwart von

wenigstens 48 Stunden in Anspruch nehmen.

Die Verbesserungen, welche in der Phosphorfabrication noch gemacht werden können,

beschränken sich lediglich auf die Destillation. Die

Gestehungskosten der phosphorgebenden Masse betragen bei dem billigen Preise der

Schwefelsäure und des phosphorsauren Kalks nicht ein volles Viertel vom

Calculationspreise des Phosphors, dagegen betragen die Destillationskosten wegen des

großen Brennmaterialverbrauchs über die Hälfte desselben. Es ist daher von

vornherein eine vergebliche Speculation, aus schwarz

gebrannten Knochen (2 CaO, PO³) und Kohle, durch Vermengen mit Kieselerde und

Destillation bei noch höherer Temperatur, mit Vortheil Phosphor im Großen herstellen

zu wollen; denn wie viel Phosphor wird man wohl mit derselben Brennmaterialmenge

erhalten, wenn man in die Retorten eine Masse füllt, welche nur 1/3 so viel

Phosphorsäure enthält, als die bisher angewendete und außerdem einen weitern Zusatz,

die Kieselerde, welche in der gewöhnlichen Masse fehlt, während die neue Masse

überdieß zur Zersetzung eine höhere Temperatur erfordert?

Der Hauptübelstand bei der gegenwärtigen Destillation des Phosphors ist der Umstand,

daß man die Oefen nicht in ununterbrochenem Betriebe erhalten kann, weil sie mit

neuen Retorten beschickt werden müssen. Es ist jedoch nicht unmöglich, und darauf

müssen die Verbesserungsversuche gerichtet werden, die Destillation des Phosphors in

größeren Retorten

vorzunehmen, wie sie zur Destillation des Zinks nach der Altenbergischen Methode

benutzt werden, welche so lange im Feuer liegen bleiben, bis sie undicht werden, und

ohne Unterbrechung der Feuerung entleert und auch ausgewechselt werden können. Es

wird sich aber nicht leicht ein Phosphorfabrikant zur Anstellung eines solchen

Versuchs entschließen, weil er im Falle des Gelingens nur für den Betrieb der

Fabrication in großem Maaßstabe eine Nutzanwendung verspricht; 1 Cylinder könnte

nämlich so viel Masse aufnehmen, als bisher 1 Ofen aufnahm, und um folglich einen

Ofen mit mehreren Cylindern zu betreiben, müßten alle Vorrichtungen zur Beschaffung

der Phosphorsäure entsprechend verändert, d.h. im größern Maaßstabe angeschafft

werden.

Die Berechnung ergibt aber auch, daß dann höchstens die Hälfte des bisherigen

Brennmaterials aufgehen könnte, und dadurch allein würden die Gestehungskosten des

Phosphors um ein Bedeutendes zu vermindern seyn.

Um aus dem rohen Phosphor den reinen Phosphor zu erhalten,

wird in Deutschland nicht das Auspressen desselben durch Leder angewendet, sondern

er wird umdestillirt. Hierzu bedient man sich größerer gußeiserner Retorten von der

Form in Figur

12.

Von diesen Retorten ist jede für sich in einem Ofen eingemauert und steht darin auf

einem schmiedeeisernen Dreifuße. Figur 12 ist der

Durchschnitt des Ofens mit der Retorte. Am Halse der Retorte wird der Ofen mit losen

Steinen vermauert. An derselben Stelle geschieht das Einsetzen der Retorte in den

Ofen. Der Ofen wird bloß mit Holzkohlen gefeuert. Der Retortenhals taucht höchstens

eine Linie tief in das Wasser, welches in einer Schale von Steinzeug vorgestellt

wird und überläuft, wenn eine Portion Phosphor die Menge des Inhalts der Schale

vermehrt.

Der zu destillirende rohe Phosphor wird unter Wasser etwas zerkleinert, noch naß mit

etwas angefeuchtetem Sand gemengt, und so in die Retorten gefüllt, in Quantitäten

von 10 bis 12 Pfd. oder so viel, daß wenn er schmilzt, die Retorte nicht überläuft.

Das Vermischen des Phosphors mit feuchtem Sand geschieht, damit er sich während des

Einfüllens und des Einsetzens der Retorten nicht entzündet. Das Heizen erfordert

viele Vorsicht; zuerst verdampft die dem Phosphor anhängende Feuchtigkeit, welche

theilweise auch die Luft austreibt, die mit ihr entweicht; bald nachher entwickeln

sich Blasen, die sich manchmal beim Austreten aus dem Wasser von selbst entzünden,

endlich kommen Phosphortropfen, die sich im Halse der Retorte verdichten. Von

letzterem Zeitpunkte an muß die Feuerung stets gleich bleiben, bis kein Phosphor

mehr übergeht; die Hitze

darf niemals zeitweise sich vermindern, weil sonst Luft oder Sperrwasser in die

Retorte tritt, welche Explosionen hervorbringen könnten. Daß kein Phosphor mehr

übergeht, kann man durch einen unter die Oeffnung der Retorte gesetzten Blechlöffel

erfahren. Das Wasser in der Vorlage erhält man kalt. Den Phosphor im Blechlöffel

nimmt man öfters, mit Wasser bedeckt, hinweg und gießt ihn unter kaltem Wasser aus,

so daß in der Schüssel sich nur wenig von demselben ansammeln kann. Dieß geschieht,

damit im Falle einer in der Retorte erfolgenden Explosion, wobei das Gas das Wasser

der Vorlage umherwirft, nicht auch Phosphor mitgeschleudert werden kann. Solche

Explosionen erfolgen jedoch nur im oben angedeuteten Falle. Zur Vermeidung derselben

müssen für diese Destillation zuverlässige Arbeiter verwendet werden, von denen man

überzeugt seyn kann, daß sie ein gleiches Feuer unterhalten. Die angewendete Hitze

darf überhaupt nicht groß seyn, weil der Phosphor leicht verdampft; bei zu starker

Erhitzung desselben könnte sich nicht mehr aller Dampf verdichten und würde daher

solcher in Blasen entweichen, von denen jede nach dem Austreten aus dem Wasser unter

Verpuffung verbrennt.

Nun erübrigt noch das Gießen des Phosphors in Stangenform. Diese Arbeit wird in

einigen deutschen Fabriken noch viel bequemer bewerkstelligt, als Payen die Operation beschreibt. Zum Schmelzen des

Phosphors wird zwar derselbe Apparat angewendet, aber anstatt Glasröhren

auszuwechseln, benützt man eine einzige gut calibrirte Glasröhre, welche in den

Krahn des Gefäßes eingekittet ist, worin der Phosphor schmilzt. Krahn und Glasröhre,

welche letztere einige Fuß lang ist, gehen in einen Kasten, der mit kaltem Wasser

gefüllt erhalten wird, und liegen unter dessen Spiegel. Stopselt man das offene Ende

der Glasröhre mit einem passenden Kork zu, in welchen ein kleiner Draht ein-

oder durchgesteckt ist, und öffnet man dann den Krahn am Gefäße, welches den

geschmolzenen Phosphor enthält, so läuft derselbe in die Röhre und erstarrt darin,

weil er durch das kalte Wasser abgekühlt wird. Zieht man nun am Stöpsel und Draht

die Stange langsam heraus, so fließt frischer Phosphor nach, der sogleich wieder

erstarrt. Wenn man daher das Ausziehen langsam vornimmt, so daß der nachlaufende

Phosphor Zeit hat zu erstarren, so kann man denselben in einer einzigen Stange

ausziehen, die in Ringen im Kasten aufgewickelt oder sogleich mit einer Schere unter

Wasser in Stücke zerschnitten wird. Sollte durch Unachtsamkeit einmal zu schnell

gezogen werden, so daß flüssiger Phosphor an das Ende der Glasröhre gelangt, oder

dieselbe zerbrochen werden, so dreht man nur den Krahn zu, und bringt den

ausgelaufenen Phosphor wieder zurück. Damit die Glasröhre nicht so leicht zerbricht, kann man sie auf

zwei Seiten mit einem Blechstreifen einfassen, so daß dennoch das Erstarren des

Phosphors in ihr erkannt werden kann, und derselben im Kasten durch Halter, an

welche man die Blechstreifen löthet, eine feste Stellung geben. Diese Gießmethode

ist ohne Zweifel die einfachste, sie ist völlig gefahrlos, sie kann ununterbrochen

vor sich gehen, indem man stets neuen Phosphor zum Schmelzen bringt, und ermöglicht

jedes Kaliber des Phosphors, indem man die Glasröhre durch eine andere von

entsprechendem Durchmesser auswechselt. Es ist nur darauf zu sehen, daß man die

Stange nie zu nahe an der Glasröhre abschneidet oder abbricht, damit stets ein Stück

verbleibt, woran das Ausziehen aus der Röhre ausführbar ist, was am Anfange durch

den eingeschmolzenen Draht erreicht werden mußte.

Tafeln