| Titel: | Reise-Bericht über hydraulische Hebevorrichtungen und deren Anwendung in England; vom Ingenieur H. Tellkampf in Hannover. |

| Fundstelle: | Band 145, Jahrgang 1857, Nr. LVI., S. 245 |

| Download: | XML |

LVI.

Reise-Bericht über hydraulische

Hebevorrichtungen und deren Anwendung in England; vom Ingenieur H. Tellkampf in

Hannover.

Aus der Zeitschrift des hannoverschen Architekten- und

Ingenieur-Vereins, 1857, Bd. III. S. 23.

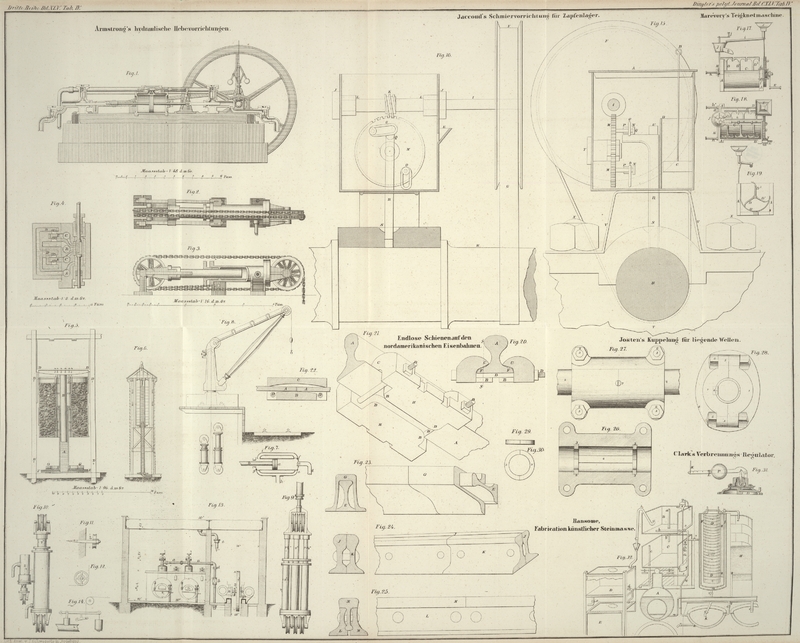

Mit Abbildungen auf Tab.

IV.

Tellkampf, über hydraulische Hebevorrichtungen und deren Anwendung

in England.

Der durch Wasserdruck bewegte freistehende Krahn, welcher im J. 1846 auf dem Quai des

Tyne zu Newcastle aufgestellt wurde (beschrieben im polytechn. Journal Bd. CVI S. 92), hat die Aufmerksamkeit der

englischen wie

ausländischen Ingenieure in hohem Grade erregt. Bei diesem Krahn, der noch jetzt in

Thätigkeit ist, wird das nöthige Druckwasser von der städtischen Wasserleitung

geliefert. Zum Heben der Krahnkette und der daran hängenden Lasten dienen 3

schrägliegende hydraulische Cylinder, deren Kolben entweder alle 3 zusammenwirken

können, oder es kann auch, falls nur eine verhältnißmäßig geringe Last zu heben ist,

der Wasserdruck allein auf den mittleren Kolben wirken und die beiden seitlichen

Kolben in Ruhe bleiben. Die Drehung des Krahnes geschieht durch eine Zahnstange an

der Verlängerung der Kolbenstange eines anderen kleineren Kolbens, der in einem

horizontal liegenden Cylinder durch den Wasserdruck hin oder her getrieben werden

kann.

Das hierbei angewandte Princip, den Wasserdruck als bewegende Kraft für

Aufzugsmaschinen zu benutzen, fand bald in England Anerkennung von Seiten der

meisten bedeutenden Ingenieure und wurde vielfach zur Anwendung gebracht, namentlich

zur Bewegung von häufig benutzten Krahnen und Aufzugsvorrichtungen, wie sie in den

Lagerhäusern der großen Güterbahnhöfe zu London und an den Docks zu London und

Liverpool vorkommen. Die Vorzüge des ganzen Systemes haben sich in diesen Fällen als

ganz unverkennbar gezeigt. Die Bewegung der Krahne geschieht zugleich rasch, sicher

und sanft, d.h. ohne alle Stöße; Reparaturen sind nur äußerst selten daran

erforderlich, da die ganze Maschinerie sehr einfach ist. Im Vergleich zu den

gewöhnlich vorkommenden, durch Handarbeit bewegten Krahnen wird durch die

hydraulischen Krahne natürlicher Weise bedeutend an Arbeitslohn gespart; auch

verdienen die letzteren vor den sogenannten Dampfkrahnen, welche ihre Bewegung

unmittelbar durch eine Transmissions-Welle von einer Dampfmaschine her

empfangen, in der Regel den Vorzug, weil die Uebertragung der Bewegung auf

verschiedene, entfernt von einander befindliche Krahne bei Anwendung des

Wasserdrucks ohne alle Schwierigkeit vor sich geht, während sie von

Transmissions-Wellen aus nur mit großer Umständlichkeit und bedeutendem

Verlust an bewegender Kraft sich bewerkstelligen läßt, so daß man statt dessen

zuweilen (z.B. bei den freistehenden Krahnen auf der südlichen Quaimauer am Clyde zu

Glasgow) vorgezogen hat, neben jedem Krahn eine besondere kleine Dampfmaschine zur

Bewegung desselben anzubringen. Die Anwendung des Wasserdruckes gestattet überdieß,

ein gewisses Maaß von Kraft, d.h. eine gewisse Quantität von Druckwasser, in Vorrath

zu sammeln und so jederzeit ohne alle Vorbereitung die hydraulischen Krahne in

Arbeit setzen zu können, während man bei den Dampfkrahnen immer erst darauf warten

muß, bis der Dampfkessel gehörig angeheizt und Dampf von genügender Spannung im

Kessel erzeugt ist. Der Wasserdruck kann auch, wie bereits dessen mehrfache Anwendungen in England

zeigen, nicht allein bei Krahnen und sonstigen Hebevorrichtungen, sondern auch bei

Schleußenthoren, beweglichen Brücken, Drehscheiben, Schiebebühnen oder versenkten

Gleiskarren, überhaupt bei sehr vielen Bewegungen, wozu bisher gewöhnlich nur

Handarbeit tauglich erschien, mit Vortheil als bewegende Kraft benutzt werden.

Grundzüge der Construction. – Der Erfinder und

Inhaber des Patentes für die Anwendung des Wasserdruckes zur Bewegung von Krahnen

etc. in der jetzt gebräuchlichen Weise ist der rühmlichst bekannte Ingenieur

Armstrong, aus dessen Maschinenfabrik zu Elswick bei Newcastle alle solche

hydraulische Maschinen, welche man zu den genannten Zwecken in England angewandt

findet, hervorgegangen sind. Die Art und Weise, wie derselbe jetzt solche Maschinen

zu construiren pflegt, weicht in manchen wesentlichen Punkten von der Construction

des oben erwähnten hydraulischen Krahnes zu Newcastle, des ersten seiner Art, ab,

wenn auch das eigentliche Princip im Ganzen dasselbe geblieben ist. Die jetzt

gebräuchliche Constructionsweise wird im Nachstehenden mit Hülfe von Zeichnungen

näher erläutert werden, welche ich der Güte des Hrn. Armstrong verdanke, und hatte dieser dieselben bereits im Jahre 1854 einer

kurzen Mittheilung an die British Association for the

Advancement of Science zu Grunde gelegt.

Die Wassersäule, welche den von der städtischen Wasserleitung herrührenden

Wasserdruck in den hydraulischen Cylindern des oben genannten Krahnes zu Newcastle

repräsentirt, hat eine Höhe von etwa 200 Fuß. Auch bei den später angelegten

hydraulischen Krahnen und Aufzügen in den Lagerhäusern am Albert-Dock zu

Liverpool wurde die dortige städtische Wasserleitung, die einen etwa eben so großen

Wasserdruck wie zu Newcastle ergab, zur Beschaffung des nöthigen Druckwassers

benutzt. In beiden Fällen zeigte sich die Veränderlichkeit des Druckes, welche in

dem veränderlichen Wasserverbrauch für die Stadt aus den Röhren der Wasserleitung

ihren Grund hat, als ein großer Uebelstand bei der Benutzung dieses Wassers zu den

hydraulischen Krahnen. Am Hafen zu Great-Grimsby war keine Wasserleitung die

hätte benutzt werden können, in der Nähe vorhanden; es wurde daher ein 200 Fuß hoher

Thurm erbaut und eine Cisterne oben darauf angebracht, um so eine hinreichend hohe

Wassersäule für das Druckwasser zu bekommen.

Da indessen ein solcher Thurmbau begreiflicher Weise sehr kostspielig ist und aus

diesem Grunde in den meisten Fällen die Anwendung des Wasserdruckes als bewegende

Kraft auf eine solche Weise unthunlich seyn würde, so suchte Armstrong nach anderen Mitteln, um das nöthige Wasser für seine hydraulischen

Maschinen unter einem starken Druck sammeln und in einem gewissen Vorrath so

aufbewahren zu können. Zu diesem Zweck versuchte er zuerst comprimirte Luft in einem

großen Windkessel zu benutzen, was sich aber nicht als besonders zweckmäßig erwies,

da beim Verbrauch des Druckwassers die comprimirte Luft sich natürlicher Weise

ausdehnte, so daß ihre Expansionskraft und folglich auch der Druck des Wassers in

den hydraulischen Cylindern sehr veränderlich war.

Vollkommen gut in jeder Hinsicht erfüllt aber den genannten Zweck ein sogenannter Accumulator, d.h. ein mit starken Gewichten belasteter

Taucher-Kolben, der oben auf eine Wassersäule von etwa 20 bis 35 Fuß Höhe

drückt, welche sich in einem starken vertical stehenden Cylinder von 1 1/2 bis 2 Fuß

Durchmesser, der gewissermaßen das Sammel-Reservoir des Druckwassers bildet,

eingeschlossen findet. Das am Kolben hängende Gewicht ist in der Regel so groß, daß

der auf das Wasser ausgeübte Druck etwa 600 Pfd. pro

Quadratzoll beträgt, was gleich dem Druck einer Wassersäule von mehr als 1500 Fuß

Höhe ist. Kolben und Cylinder sind von Gußeisen; der Kolben ist zwar in der Regel

hohl gegossen, aber an seinem unteren Ende verschlossen, so daß das Wasser nicht von

unten her darin eintreten kann. Das Gewicht besteht aus einem großen cylindrischen

Kasten mit Wänden von zusammengenietetem Eisenblech, der mit Stücken von Roheisen,

Hohofen-Schlacke oder Grand angefüllt ist.

Fig. 5, Tab.

IV, zeigt einen solchen Accumulator im Durchschnitt, wie man dergleichen jetzt bei

fast allen Anlagen von hydraulischen Krahnen ausgeführt findet. A ist der Druckcylinder, B

der Taucherkolben, an dessen Kopf der große Gewichtskasten C aufgehängt ist. Zur senkrechten Führung des Kolbens dienen zwei

Leitschienen D, D, die seitwärts an den verticalen

Leithölzern D₁ befestigt sind. Durch das Rohr E

wird das Druckwasser mit Pumpen, welche in der Regel von einer kleinen Dampfmaschine

regiert werden, von einer Seite her in den Druckcylinder A eingepumpt; durch das Rohr F auf der andern

Seite fließt das Druckwasser den einzelnen hydraulischen Krahnen zu und vertheilt

sich dort durch kleinere abzweigende Röhren in die einzelnen hydraulischen Cylinder,

die zur Bewegung jener Krahne dienen. Auf dem Boden bei G liegt ein, aus starken Hölzern zusammengesetzter achteckiger Holzring,

auf den der Gewichtskasten des Accumulators bei dem Herabsinken des Kolbens zuletzt

sich auflegt. Wenn hingegen der Kolben durch das von der Dampfmaschine eingepumpte

Druckwasser fast bis zum oberen Ende des Druckcylinders hinaufgetrieben ist, so wird

dann durch Vermittelung eines kleinen Hebels, dessen eines Ende durch eine über

Rollen geführte kleine Kette mit dem Accumulator in Verbindung steht, ein

Drosselventil (throttle-valve) in dem Dampfrohr, welches von den

Dampfkesseln nach der Dampfmaschine hin führt, nach und nach geschlossen, so daß in

Folge dessen die Bewegung dieser Maschine und der davon getriebenen Pumpen aufhört

und kein Wasser mehr in den Druckcylinder hineingepumpt wird. Sobald aber durch den

Wasserbrauch bei Benutzung der Krahne wieder einiges Wasser durch das Rohr F dem Druckcylinder entzogen ist, so sinkt der Kolben

des Accumulators wieder; das Ventil im Dampfrohr öffnet sich zugleich wieder und die

Dampfmaschine mit den Pumpen beginnt also von Neuem ihre Arbeit. Auf diese höchst

sinnreiche und einfache Weist wird also der Accumulator zugleich als Regulator für

den Gang der Dampfmaschine benutzt. Zur größeren Sicherheit ist ferner noch auf dem

Druckrohr in der Nähe des Accumulators ein Sicherheits-Ventil angebracht, das

mit etwa 25 Pfd. mehr pro Quadratzoll als der

Accumulator beladen ist. Von diesem Ventil aus führt ein dünnes Rohr bis zur

Cisterne hinauf und läßt das überflüssige Druckwasser, welches etwa noch in das

Druckrohr eingepumpt werden könnte, nachdem schon der Accumulator bis zu seiner

höchsten Stellung hinauf getrieben ist, wieder in die Cisterne zurückfließen.

Bei der in Fig.

5 gezeichneten und fast allgemein gebräuchlichen Einrichtung des

Accumulators ist der Gewichtskasten C nur am Kopfe des

Taucherkolbens aufgehängt und hängt übrigens auf seiner ganzen Höhe völlig frei, so

daß er nicht nur nach Außen zu, sondern auch nach Innen hin mit Wänden von

Eisenblech hat versehen werden müssen. Weit einfacher ist die in Fig. 6 im Durchschnitt

dargestellte Construction des kleinen Accumulators für das Kohlen-Sturzgerüst

am alten Dock zu Great-Grimsby. Daselbst ist der Kolben feststehend, hohl

gegossen und am oberen Ende offen, so daß das Druckwasser, welches unten von

seitwärts in den Kolben hineingepumpt wird, oben ohne Weiteres aus demselben aus und

in den Druckcylinder hineintreten kann, welcher sich am Kolben auf- und

abwärts verschiebt und seinerseits mit dem Gewicht belastet ist. Das Gewicht besteht

in diesem Falle, da der Accumulator überhaupt nur klein ist, nicht aus einem großen,

mit schwerem Material angefüllten Gewichtskasten, sondern nur aus dicken

ringförmigen Stücken von Gußeisen, welche den Druckcylinder umschließen und auf

dessen unteren Flantsche ruhen. Man könnte auch in derselben Weise bei einem

Accumulator von größeren Dimensionen einen förmlichen Gewichtskasten mit Außenwänden

von Eisenblech ohne Weiteres mit dem Druckcylinder in Verbindung bringen, so daß der

letztere unmittelbar von dem Belastungs-Material umgeben wäre. Es würde dann

also der Gewichtskasten keine besondere Blechwand nach innen zu (wie in Fig. 5)

erfordern und demnach einfacher und billiger herzustellen, auch besser mit dem Druckcylinder (wie in

Fig. 6)

als mit dem Kolben in Verbindung zu bringen seyn. Der Grund, weßhalb Armstrong die hier angedeutete einfachere Anordnung eines

Accumulators nicht häufiger zur Ausführung gebracht hat, scheint vorzüglich darin zu

liegen, daß man dann etwaige Undichtigkeiten des Druckcylinders nicht leicht würde

bemerken und ausbessern können, was doch bei größeren Accumulatoren jedenfalls sehr

wünschenswerth seyn muß, weil dabei die großen Druckcylinder nur in mehreren Stücken

gegossen werden können, deren Verbindungsstellen unter dem großen Wasserdruck,

welchem sie ausgesetzt sind, leicht etwas undicht werden.

Bei großen Anlagen, z.B. bei den Victoria-Docks zu London, wo die zu

bewegenden hydraulischen Krahne und sonstigen Vorrichtungen weit von einander

entfernt sind, pflegt man mehrere Accumulatoren anzuwenden, von denen wenigstens

einer an jedem Ende der Leitung des Hauptdruckrohres steht, und zuweilen auch noch

andere dazwischen vorkommen. Neben einem derselben pflegt man die bewegende

Dampfmaschine mit den Druckpumpen aufzustellen. Dieser Accumulator neben der

Dampfmaschine wird mit einem etwas größeren Gewicht als die übrigen belastet, etwa

mit 650 Pfd., wenn die übrigen nur einen Druck von 600 Pfd. pro Quadratzoll auf die Wassersäule im Druckcylinder ausüben, damit

nämlich alle die übrigen zuerst von dem durch die Maschine in das Hauptdruckrohr

gepumpten Wasser vollständig in die Höhe getrieben werden, bis sie sich unter zwei

starke Querbalken legen und dadurch verhindert werden noch weiter aufwärts zu

steigen. Der neben der Maschine stehende Accumulator fängt dann bei fortdauernder

Einwirkung der Pumpen, also erst zuletzt, an aufwärts zu steigen und wirkt dabei auf

die oben beschriebene Weise als Regulator für den Gang der Dampfmaschine. Ebenso

sinkt er, wenn durch die Handhabung der Krahne viel Druckwasser verbraucht wird,

früher als alle die übrigen wieder herab.

Armstrong bestimmt die Größe der Druckcylinder für die

Accumulatoren in der Regel danach, daß dieselben mindestens so viel Wasser

enthalten, als durch die einmalige gleichzeitige Wirkung der sämmtlichen

hydraulischen Vorrichtungen, welche durch jenes Druckwasser bewegt werden sollen,

ihnen entzogen werden kann. Häufig findet man indessen die Accumulatoren, namentlich

mit Rücksicht auf eine spätere Vermehrung der damit in Verbindung stehenden

hydraulischen Krahne, für einen viel größeren Wassergehalt construirt.

Man nennt diese Anwendung der Accumulatoren auf die hydraulischen Maschinen das

Hochdruck-System, weil dabei das Druckwasser unter einer Pressung von etwa

600 Pfd. pro Quadratzoll sich befindet, im Gegensatz zu dem, in Newcastle,

Grimsby etc. angewendeten Niederdruck-System, wobei jener Druck nur etwa 80

Pfd. pro Quadratzoll beträgt. Das erstere System hat vor

dem letzteren die großen Vorzüge, daß dabei durch die Adhäsion des Wassers in den

Leitungsrohren und durch sonstige Widerstände der Maschinentheile verhältnißmäßig

weniger an Kraft verloren geht, und daß die einzelnen Cylinder, Kolben, Kettenrollen

etc. für die hydraulischen Maschinen bei Anwendung des Hochdruckes begreiflicher

Weise viel kleiner und folglich billiger und einfacher als bei Anwendung des

Niederdruckes hergestellt werden können. Daher hat man in England bei fast allen

neueren Anlagen dieser Art den Hochdruck dem Niederdrucke vorgezogen, auch da wo man

das zum Niederdruck genügende Druckwasser aus schon vorhandenen städtischen

Wasserleitungen hätte entnehmen können; es werden z.B. alle hydraulischen Krahne auf

den Bahnhöfen und an den Docks zu London, so wie in den neuen Lagerhäusern der Docks

zu Liverpool, mit Hochdruck, d.h. mit Benutzung von Accumulatoren bewegt.

Die Dampfmaschinen, welche zum Pumpen des nöthigen Druckwassers in die Druckcylinder

der Accumulatoren dienen, sind in der Regel sehr einfach, etwa in der Weise wie Fig. 1 zeigt,

construirt. Der Dampfcylinder liegt dabei horizontal und der Kolben ist nach beiden

Seiten hin mit einer Kolbenstange versehen, an deren Enden unmittelbar die Kolben

von zwei starken Druckpumpen ebenfalls in horizontaler Lage angebracht sind. Eine

große Wasser-Cisterne, die anstatt eines Daches über dem Maschinen-

und Kesselhause steht, liefert jenen Druckpumpen das nöthige Wasser. Das bei den

einzelnen hydraulischen Krahnen zur Bewegung benutzte Druckwasser fließt von dort

nach gemachtem Gebrauch immer wieder in jene Cisterne zurück, so daß. im Ganzen nur

wenig Wasser verloren geht, zu dessen Ersatz eine kleine Pumpe, die sich an der

Schwungrad-Welle der Dampfmaschine befindet und mit einem Brunnen oder

sonstigen Wasserbehälter in Verbindung steht, vollständig genügt. Die ganze

Schwungrad-Welle mit Zubehör bildet übrigens keinen Hauptbestandtheil der

Dampfmaschine, sondern dient nur zur Regulirung der Bewegung und könnte allenfalls

ganz fortbleiben; der in Fig. 1 gezeichnete

Regulator über jener Welle hat sich wenigstens in der Regel ganz unnöthig

gezeigt.

Bei den neuesten Anlagen hydraulischer Krahne hat Armstrong die Dampfmaschine in der Regel mit zwei horizontal liegenden

Dampfcylindern versehen und die ganze Maschine möglichst symmetrisch so angeordnet,

daß die beiden Lenkstangen zu beiden Seiten des Schwungrades auf Kurbeln an den

Enden der kurzen Schwungradwelle angebracht sind. Fig. 13 zeigt diese

Anordnung in der Vorderansicht. Die Lenkstangen sind dabei wie eine lange Gabel

gestaltet, weil sonst die Druckpumpen ihnen im Wege seyn würden. Bei dieser Anordnung von zwei

Dampf-Cylindern wird dann auch jeder Dampfkolben in der Regel nur mit einer

Kolbenstange versehen und er bewegt demnach auch nur eine Pumpe. Die Druckpumpen

sind meistens einfach wirkend construirt, in der Weise wie Fig. 1 solches zeigt, und

mit Taucherkolben aus Bronze versehen.

Neuerdings hat Armstrong auch angefangen

doppelt-wirkende Pumpen anzuwenden, die sowohl beim Hin- als beim

Hergange das Wasser gleichmäßig stark in das Druckrohr hineindrücken und auf diese

Weise sich bereits als sehr günstig für den regelmäßigen Gang der Maschine gezeigt

haben. Ob aber solche Pumpen bei dem bedeutenden Wasserdruck, welchem sie ausgesetzt

sind, recht dauerhaft seyn werden, darüber liegen noch keine genügenden Erfahrungen

vor. Diese doppelt-wirkenden Pumpen sind in der Weise, wie in Fig. 7 angedeutet ist,

construirt; der Pumpenkolben a ist massiv und hat den

doppelten Querschnitt der Kolbenstange b. Wenn der

Kolben nach links geht, so saugt er, d.h. es öffnet sich das Ventil c am Saugrohr d, ebenso

schließen sich die beiden Ventile e und f, und es wird das hinter dem Kolben rings um die

Kolbenstange befindliche Wasser durch das geöffnete Ventil g in das Druckrohr h hineingedrückt. Beim

Rückgange des Kolbens nach rechts hin schließen sich die beiden Ventile c und g, während e und f sich öffnen; es wird

dann also das eingesaugte vor dem Kolben befindliche Wasser zur Hälfte durch das

kleine Communicationsrohr l hindurch hinter den Kolben

geführt, zur andern Hälfte aber durch das Ventil e in

das Druckrohr h hineingepreßt. Es ist also hier die

Communication zwischen dem vorderen und hinteren Ende des Pumpen-Cylinders

durch ein besonderes Rohr l hergestellt, und nicht auf

die gewöhnliche Weise, wonach der Kolben durchbrochen und mit einem Ventil versehen

wird – eine Construction, welche hier unter dem bedeutenden Wasserdruck zu

leicht und undicht werden und daher zu lästigen Reparaturen Veranlassung geben

würde.

Armstrong pflegt die Dampfmaschinen der Einfachheit und

leichten Aufstellung wegen so einzurichten, daß alle Zapfenlager und sonstigen

festen Maschinentheile auf einem starken gußeisernen Rahmen von rechteckiger

Grundrißform, der auf Mauern mit Quader-Abdeckung ruht, befestigt werden

können. Der Fußboden des Maschinenraumes ist mit gußeisernen Platten auf dergleichen

Trägern belegt; darunter befinden sich in einem niedrigen Souterrain die kleine

senkrecht gestellte Wasserpumpe, deren Kolben mittelst einer kleinen Kurbel oder

excentrischen Scheibe von der Schwungrad-Welle bewegt wird, sowie die

Rohrleitungen dafür und für das Dampfrohr, das Druckrohr und die zu den Druckpumpen

führenden Saugrohre, welche das Wasser von der Cisterne herleiten.

Die Dampfkessel sind in der Regel als einfache Cornische Kessel mit Rauchrohr und

innerer Heizung construirt und in einem besondern abgeschlossenen Räume neben dem

Maschinenhause aufgestellt, wie Fig. 13 zeigt. Es sind

immer mehrere Kessel, wenigstens zwei, vorhanden, und davon immer einer in Reserve,

damit man die Maschine stets in Arbeit erhalten kann, auch wenn einer der Kessel

gereinigt oder reparirt werden muß. Aus ähnlichen Rücksichten findet man auch bei

einigen großen Anlagen, z.B. bei den West-India- und den

Victoria-Docks zu London, zwei Dampfmaschinen von gleicher Größe neben

einander stehend, welche nur selten beide gleichzeitig in Gang gesetzt werden, weil

eine einzige derselben bei ganz außergewöhnlich starker Benutzung der vorhandenen

hydraulischen Krahne nicht genügen würde. Mit Rücksicht auf etwaige Reparaturen an

der Dampfmaschine ist es aber unnöthig stets eine zweite in Reserve zu halten, weil

bei der einfachen Construction der Maschinen nur äußerst selten größere Reparaturen

daran erforderlich werden.

Die einzelnen hydraulischen Maschinen, welche vom Accumulator durch Vermittelung der

Druckrohr-Leitung mit dem nöthigen Druckwasser zur Bewegung der Krahne etc.

versehen werden, pflegt Armstrong jetzt immer in

ähnlicher Weise zu construiren, nämlich mit einem Taucherkolben (plunger) in einem festen Druckcylinder, worin das

Druckwasser durch eine seitliche Oeffnung ein- und austreten kann. Damit

durch einen verhältnißmäßig geringen Hub jenes Kolbens ein bedeutender Hub der zu

bewegenden Krahnkette erreicht werde, so sind am Boden des Cylinders und am Kopfe

des Kolbens mehrere neben einander befindliche Kettenrollen angebracht, die jede für

sich um ihre feste Achse drehbar sind, und zusammen einen förmlichen Flaschenzug

bilden, indem nämlich die Krahnkette über alle diese Rollen hinübergeführt und

zuletzt mit dem Ende seitwärts am Cylinder befestigt ist. Fig. 2 und 3 zeigen diese ganze

Anordnung, wobei man sich das Ganze in horizontaler, verticaler oder auch geneigter

Lage denken kann. In der Regel wird, falls der Raum es irgend gestattet, der

Druckcylinder vertical gestellt, weil man dann am leichtesten und mit möglichster

Vermeidung von Reibung zwischen den Maschinentheilen die Construction so machen

kann, daß der Kolben durch sein eigenes Gewicht oder durch Vermittelung eines

besondern Gegengewichtes immer von selbst zurückgeht, sobald man das Druckwasser aus

dem Cylinder wieder ausströmen und die aufgezogene Krahnkette wieder herabgehen

lassen will. Es muß dann sogar in Folge dieser Anordnung noch ein hinreichender

Druck von dem Kolben auf das ausströmende Wasser ausgeübt werden, um dasselbe zu

neuem Gebrauch wieder in die, über der Dampfmaschine stehende Cisterne

zurückzutreiben.

Das vorstehend Gesagte enthält die Grundzüge der Construction einer solchen

hydraulischen Maschine. Es ist freilich sehr erklärlich, daß die Anordnung dieser

hydraulischen Maschinen unter besonderen localen Verhältnissen und bei ihrer

Anwendung auf besondere Zwecke sehr mannichfaltig seyn kann, indessen bleiben die

oben genannten Grundzüge der Construction dabei fast immer dieselben.

Wenn die mittelst der Aufzugsmaschine zu hebende Last sehr veränderlich seyn kann, so

werden mehrere Druckcylinder neben einander (Fig. 8 und 9) angewandt, wodurch man

entweder nur in einen allein, oder in mehrere, oder in alle zusammen gleichzeitig

das Druckwasser eintreten lassen und so zum Heben der Last benutzen kann. Falls der

Raum wegen ungenügender Höhe es nicht gestattet den Druckcylinder in senkrechter

Stellung anzubringen, so kann man auch noch bei geneigter Lage desselben die

Anordnung so treffen, daß der Kolben durch sein eigenes Gewicht von selbst wieder

zurückgeht. Wenn man aber mit Rücksicht auf den Raum genöthigt ist den Druckcylinder

horizontal zu legen, so ist es in der Regel das Einfachste und Zweckmäßigste, einen

kleinen hydraulischen Gegencylinder, dessen Kolben mit dem Treibkolben des

Druckcylinders unmittelbar verbunden ist (Fig. 9) und denselben

zurücktreiben soll, ebenfalls in horizontaler Lage und dem Druckcylinder

entgegengesetzt anzubringen.

Wenn der Wasserdruck auch zur Drehung der Krahne benutzt werden soll, so befindet

sich an der drehbaren Krahnsäule eine kleine Kettenscheibe, an deren Umfang zwei

kleine Ketten befestigt sind, die auf gewöhnliche Weise durch die Kolben von zwei

kleinen hydraulischen Cylindern hin und her gezogen werden und so die Drehung des

Krahnes bewirken können. Diese beiden Cylinder liegen entweder in horizontaler Lage

unmittelbar neben jener Kettenscheibe oder sie sind entfernt davon in verticaler

Stellung (Fig.

10) angebracht und die Ketten von da aus über Rollen nach jener Scheibe

hin geleitet. Wie sich leicht versteht, so bewirkt der eine Kolben, sobald er durch

den Wasserdruck vorwärts getrieben wird und die Kettenscheibe dreht, dadurch ohne

Weiteres den Rückgang des anderen Kolbens. Selten dient ein einziger Druckcylinder,

der nebst dem Kolben für doppelte Wirkung wie bei einer Dampfmaschine construirt

ist, so daß das Druckwasser an beiden Enden eintreten und den Hin- und

Hergang des Kolbens bewirken kann, zur Drehung eines Krahnes. Diese letztere

Construction hat sich namentlich bei Anwendung des Hochdruckes nicht als zweckmäßig

gezeigt.

Kleine freistehende Krahne für 1 Tonne Last können, falls sie einigermaßen sorgfältig

construirt sind, so daß die Reibung durch Frictionsrollen vermindert wird, so schnell und

leicht durch Arbeiter mit geringer Kraftanstrengung gedreht werden, daß es sich kaum

der Mühe dabei verlohnt, diese Drehung durch den Wasserdruck zu bewirten. Man pflegt

daher jetzt in England solche leichtere Krahne, auch dann wenn das Heben der

Krahnkette dabei durch einen hydraulischen Cylinder bewirkt wird, nicht außerdem

auch noch durch Anwendung des Wasserdruckes zu drehen, sondern die Drehung durch

Arbeiter vornehmen zu lassen, falls nämlich überhaupt die Stellung des Krahnes dazu

geeignet ist.

In solchen Fällen, wenn die zu bewegende Aufzugsmaschine eine ungewöhnlich große

Hubhöhe erfordert (z.B. bei dem Aufwinden der Kübel aus dem Förderungsschacht eines

Bergwerkes oder beim Heraufziehen eines Wagenzuges auf einer stark geneigten Bahn),

würde natürlicher Weise die bloße Anwendung von Rollen am Cylinder und Kolben zur

Bildung eines Flaschenzuges nicht dafür genügen. Armstrong wendet in solchen Fällen drei Druckcylinder an, deren Kolben an

dem dreifachen Krummzapfen einer Welle hängen und durch Vermittelung von Hebelwerk

ein abwechselndes Oeffnen und Schließen der Ventile, wodurch das Druckwasser in die

Cylinder ein- und wieder ausgelassen wird, bewirken. Auf diese Weise entsteht

also durch das abwechselnde Auf- und Absteigen der Kolben eine rotirende

Bewegung der Krummzapfen-Welle, welche nur mit einer Trommel verbunden zu

werden braucht, auf welche sich das zum Aufwinden der Kübel oder zum Ziehen der

Wagen benutzte Drahtseil aufwickelt.

Die Handhabung der hydraulischen Krahne, d.h. das Zu- und Ablassen des

Druckwassers, geschieht durch Schieber- oder Klapp-Ventile, welche

durch eine einfache Hebelvorrichtung mit Hülfe von kleinen Ketten und Rollen leicht

auch aus einiger Entfernung regiert werden können (Fig. 11, 12 u. 14). Damit diese Ventile

dicht schließen, ist es vor Allem erforderlich, daß das Wasser, welches von der

Cisterne ab den Druckpumpen zufließt, möglichst frei von Sand und Schlamm sey. Die

beiden hydraulischen Cylinder, welche zur Drehung eines Krahnes dienen, müssen mit

geeigneten Ventilen in der Weise versehen seyn, daß durch einen und denselben

Steuerungshebel das Druckwasser nur immer gleichzeitig in einen der Cylinder hinein

und aus dem andern heraus gelassen werden kann. Fig. 4 zeigt ein

Schieberventil, welches zur Handhabung eines solchen Dreh-Apparates für einen

Krahn dient. In dieser Zeichnung ist A das Druckrohr

(supply pipe), B das

Abflußrohr (exhaust pipe) für das verbrauchte

Druckwasser und C, C sind zwei kurze Rohre, welche zu

den beiden Cylindern führen. Aus der Zeichnung ist mit Leichtigkeit zu ersehen, auf

welche Weise diese Rohre immer je zwei und zwei mit einander communiciren werden.

Ebenso kann der Schieber in der gezeichneten Weise eine solche Stellung haben, daß beide

Röhren C, C vollständig abgeschlossen sind; es muß dann

also der Krahn in der angenommenen Lage verbleiben.

Der Mangel des Wassers an Elasticität macht es möglich, in jedem Augenblick durch

Oeffnen oder Schließen der Ventile die Bewegung der hydraulischen Krahne vollkommen

unter der Gewalt zu haben und jederzeit nach Belieben hemmen zu können. Damit aber

bei einem solchen Hemmen der Bewegung des Krahnes durch plötzliches Abschließen der

Ventile keine heftigen Stöße erfolgen, wodurch die Maschinentheile unfehlbar

beschädigt werden würden, so sind an den kurzen Rohren C,

C, welche zu den Cylindern führen (Fig. 4), sogenannte

Entlasungsklappen (relief-clacks) D, D und E, E angebracht,

wovon die ersteren sich nach dem Druckrohr hinein öffnen, wenn der Wasserdruck im

Cylinder und dem Rohr C durch das plötzliche Anhalten

der Bewegung größer als im Druckrohr wird, während die letzteren sich vom Abflußrohr

ab nach dem Rohr C hinein öffnen, sobald der Druck des

abfließenden Wassers (welches bekanntlich bis zur Cisterne hinaufgetrieben werden

muß und sich daher unter dem Druck einer Wassersäule von etwa 20–30 Fuß Höhe

befindet) größer als der Druck im Cylinder wird, d.h. sobald Gefahr vorhanden ist,

daß im Cylinder ein luftleerer Raum sich bilden könnte.

Die Entlastungsklappen bewirken also, daß durch ein plötzliches Abschließen der

Ventile im Druckrohr, vermittelst deren die hydraulische Maschine gehandhabt wird,

keine ganz plötzliche Hemmung der einmal vorhandenen Bewegung des Krahnes

hervorgerufen wird, sondern daß diese Hemmung erst nach und nach vor sich geht und

zwar vermöge des Widerstandes, den das Druckwasser dann der Bewegung entgegensetzt.

Auf diese Weise werden alle Stöße bei der Bewegung der Maschine und des Krahnes

vermieden, und es erklärt sich daraus, weßhalb sich alle durch Wasserdruck bewegten

Krahne und sonstigen Vorrichtungen gerade durch eine besondere Sanftheit ihres

Ganges auszeichnen. Die von Seiten des Maschinisten ausgeübte Controle über die

Bewegung des Krahnes bleibt dabei noch immer völlig genügend, da die Hemmung der

Bewegung des Krahnes freilich nicht unmittelbar nach dem Abschließen der Ventile,

aber doch sehr bald nachher erfolgt. Es ist indessen natürlicherweise sehr

zweckmäßig, wenn der Maschinist schon einige Erfahrung in der Handhabung dieser

hydraulischen Maschinen hat und die Ventile im Druckrohr schon etwas früher

abschließt, ehe noch die Bewegung des Krahnes genau an die Stelle, wo sie gehemmt

werden soll, gekommen ist, damit man nicht nöthig hat, unnöthigerweise eine

Rückwärtsbewegung wieder eintreten zu lassen, wodurch immer Zeit und Wasserkraft

verloren geht.

Ein Einwand, der häufig gegen die Anwendung der hydraulischen Maschinen gemacht

worden ist, beruht in der Einwirkung des Frostes zur Winterszeit auf das Wasser,

wodurch möglicherweise ein Zufrieren der Leitungsrohre und hydraulischen Cylinder

bewirkt werden könnte. In England, wo freilich ein heftiger Frost selten eintritt,

hat sich diese Gefahr nicht als von Bedeutung gezeigt. Die Leitungsrohre werden tief

genug in die Erde gelegt, um vor dem Frost völlig geschützt zu seyn; auch die

hydraulischen Maschinen selbst befinden sich immer in einigermaßen geschützten

Räumen, d.h. in Lagerhäusern oder bedeckten Gruben in der Erde, so daß sie

wenigstens dem Winde nicht ausgesetzt sind. Es wird überdieß während des

Frostwetters die Vorsicht gebraucht, jedesmal beim Aufhören der Arbeit das

Druckwasser ganz aus den Cylindern der hydraulischen Maschinen abzulassen, indem man

nämlich die Kolben in jenen Cylindern (und damit auch die bewegte Krahnkette oder

sonstige Aufzugsvorrichtung) ganz und gar niedergehen läßt. Es bleibt dann freilich

noch immer etwas Wasser im Cylinder, da der Taucherkolben nicht dicht an die

Cylinderwände anschließt, ebenso bleibt das Zuleitungsrohr und der Ventilkasten noch

mit Wasser gefüllt, worauf man aber in England keine weitere Rücksicht zu nehmen

pflegt. Bei unserem norddeutschen Klima würde es wohl nöthig seyn, noch etwas mehr

Rücksicht auf den Frost zu nehmen, und den Ventilkasten nebst den Rohren, so weit

sich dieselben über der Erde befinden, entweder jeden Winter mit Stroh dick zu

umwickeln, oder noch einige besondere Ventile in der Weise daran anzubringen, daß

sie gegen das Druckrohr und das Abflußrohr vollständig abgesperrt werden können, und

daß man beim jedesmaligen Aufhören der Arbeit das Wasser vollständig aus allen dem

Frost ausgesetzten Theilen der Maschine ablassen kann.

Man kann bei den hydraulischen Krahnen durch eine geschickte Handhabung der

Steuerungshebel recht wohl die Geschwindigkeit der Bewegung reguliren, d.h. man

kann, indem man die Ventile im Druckrohr während der Bewegung zuweilen ganz oder

theilweise schließt, verhindern, daß die Bewegung zu rasch werde, was sonst zu

Stößen Veranlassung geben und für die Festigkeit der ganzen Aufzugsmaschine

gefährlich werden könnte. Gewöhnlich läßt man in England die Geschwindigkeit beim

Aufwinden einer Krahnkette oder sonstigen Hebevorrichtung nicht größer als 2',

höchstens 3' pro Secunde werden. Bei den

Aufzugsvorrichtungen in den Lagerhäusern der Katherine-Docks zu London wendet

man, um Zeit zu gewinnen, auch noch größere Geschwindigkeiten von 4 Fuß und mehr an,

es kommen dann aber auch ziemlich heftige Erschütterungen beim Anhalten dieser Aufzüge vor. Man thut

also jedenfalls wohl am besten, sich mit einer durchschnittlichen Geschwindigkeit

von 2 Fuß zu begnügen, und in der That würde man auch durch eine Vergrößerung dieser

Geschwindigkeit wenig an Zeit gewinnen, da die Zeit, welche bei den hydraulischen

Krahnen zu deren Bewegung erforderlich ist, immer nur verhältnißmäßig gering ist zu

der Zeit, welche das Befestigen an der Krahnkette und das Wiederlosmachen der Güter,

die mittelst des Krahnes umgeladen werden, erfordert.

Nach vielfachen von mir angestellten Beobachtungen sind bei einem hydraulischen

Krahne von 24 Fuß Ausladung zum Umladen von Waaren zu einem Gewicht von 1–2

Tonnen (mögen dieselben nun aus Fässern, Säcken oder Ballen bestehen) im Ganzen etwa

zwei Minuten Zeit erforderlich, wenn die Waaren etwa 18 Fuß hoch aus dem Schiffsraum

herausgehoben werden und dann, nachdem der Krahn sich um 120° gedreht hat, 3

Fuß tief auf den Fußboden niedergelassen werden müssen. Von dieser Zeit sind

mindestens 1 1/2 Min. allein zum Befestigen der Waaren an der Krahnkette und zum

Losmachen derselben erforderlich; die Drehung des Krahnes hin und zurück geschieht

sehr schnell, d.h. sie nimmt nur 12–15 Secunden in Anspruch und sie wird

meistentheils noch gleichzeitig mit dem Heben und Niederlassen der Krahnkette, was

im Ganzen beim Hin- und Rückgange 20–25 Secunden erfordert,

vorgenommen. Bei einer einfachen Aufzugsvorrichtung im Innern eines Lagerhauses mit

einer Plattform von 9–12 Quadratfuß, die mit Waaren von 1–2 Tonnen

Gewicht beladen wird, ist sowohl zum Beladen als zum Entladen jedesmal etwa 1/2

Minute Zeit erforderlich.

Tafeln