| Titel: | Verfahren der Fabrication einer künstlichen Steinmasse zu Mühlsteinen, Schleifsteinen, Ornamenten etc.; von Friedr. Ransome, Fabrikant in Ipswich. |

| Fundstelle: | Band 145, Jahrgang 1857, Nr. LXV., S. 289 |

| Download: | XML |

LXV.

Verfahren der Fabrication einer künstlichen

Steinmasse zu Mühlsteinen, Schleifsteinen, Ornamenten etc.; von Friedr. Ransome, Fabrikant in

Ipswich.

Aus dem Technologiste, April 1857, S. 357, durch das

polytechnische Centralblatt 1857, S. 867.

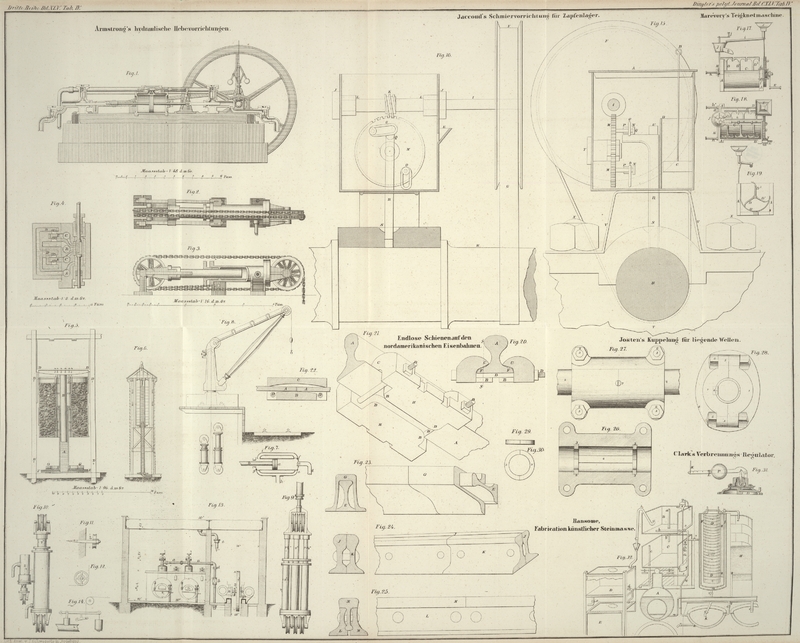

Mit einer Abbildung auf Tab. IV.

Ransome's Verfahren der Fabrication einer künstlichen Steinmasse zu

Mühlsteinen etc.

Die natürlichen Steine, welche zu Mühlsteinen benutzt werden, sind meist in ihrer

Masse ungleichmäßig, was den Uebelstand veranlaßt, daß sie sich auch ungleichmäßig

abnützen und deßhalb beim Schärfen der Mühlsteine oft viele harte und wirksame

Theile beseitigt werden müssen, um die betreffenden Stellen des Mühlsteines mit

anderen weicheren und deßhalb mehr abgenützten Stellen wieder in dasselbe Niveau zu

bringen. Dieser Uebelstand brachte Ransome, nachdem er

erst durch Schalenguß hergestellte gußeiserne Mahlflächen probirt, dabei aber

gefunden hatte, daß diese sich rasch abschleifen und wie polirt werden, so daß sie

nicht mehr wirken, auf die Idee, eine zu Mühlsteinen geeignete Masse künstlich

herzustellen. Nach vielen Versuchen ist es ihm gelungen, die Fabrication einer

solchen Steinmasse zu solcher Vollkommenheit zu bringen, daß er seine Aufgabe als

gelöst betrachten kann. Als Material zur Fabrication der Steinmasse benutzt er im

Wesentlichen einerseits kieselsaures Natron und

andererseits Sand.

Verfahren zur Darstellung des kieselsauren Natrons.

– Ransome's Apparat zur Darstellung des

kieselsauren Natrons ist in Fig. 32 abgebildet. A Dampfkessel, welcher den zur Erhitzung der

Auflösungs- und Abdampfungsgefäße erforderlichen Dampf liefert und in welchem

gewöhnlich ein Druck von circa. 5 Atmosphären

stattfindet. B Kufe zur Bereitung der Natronlauge,

welcher durch die Röhren 1, 2, 3 Dampf zugeführt werden kann. In diese Kufe bringt

man kohlensaures Natron und Wasser und leitet Dampf hinein (welcher aus dem

durchlöcherten Rohr b ausströmt), um das kohlensaure

Natron aufzulösen. Man fügt dann gelöschten Kalk hinzu, so daß das Natron caustisch

wird. Nachdem der kohlensaure Kalk sich zu Boden gesetzt hat, zieht man die

überstehende Lauge mittelst des Hebers 5 ab in den Trichter 6, welcher sie in das

Gefäß D leitet. Den in B

verbleibenden Bodensatz läßt man, indem man den Stöpsel a aus

dem Rohr b¹ herauszieht, in den Kasten C fließen, wo man ihn mit Wasser anrührt, um das in ihm

enthaltene Natron noch zu gewinnen. Nachdem sich der Kalk C wieder zu Boden gesetzt hat, wird die Flüssigkeit mittelst der Pumpe 4

aus C wieder nach B

geschafft, um hier statt Wasser zum Auflösen einer ferneren Portion Soda verwendet

zu werden. Die in D enthaltene Lauge, welche durch

Verschluß von D möglichst vor Luftzutritt geschützt

wird, muß zunächst von dem aus der Soda herrührenden schwefelsauren Natron, welches

später aus der Steinmasse auswittern würde, befreit werden. Zu diesem Zwecke fügt

man ihr caustischen Baryt hinzu, den man durch Glühen von kohlensaurem Baryt mit

Holzkohle darstellt. Der Baryt verbindet sich mit der Schwefelsäure, welche dadurch

als schwefelsaurer Baryt unlöslich niedergeschlagen wird. Der Zusatz von Baryt ist

natürlich so zu bemessen, daß alle vorhandene Schwefelsäure dadurch niedergeschlagen

werden kann. Nachdem der schwefelsaure Baryt sich abgesetzt hat, läßt man die

gereinigte Lauge durch die Röhre d in den verschlossenen

Behälter E fließen, worauf der Bodensatz von

schwefelsaurem Baryt durch die Röhre e abgelassen

wird.

Aus dem Behälter E wird die Lauge durch eine Pumpe in den

Kessel F geschafft. Dieser Kessel, welcher zur Auflösung

der Kieselsäure in der Natronlauge dient, hat die Form eines stehenden Cylinders und

ist mit einem Mantel j, j versehen, in welchen durch die

Röhren 1, 2, 7 der Dampf aus dem Kessel A geleitet wird.

In dem Kessel F befindet sich eine Art Korb G aus Drahtgewebe, welcher durch die ganze Höhe des

Kessels sich erstreckt und dazu bestimmt ist, die zur Auflösung bestimmten

zerkleinerten Feuersteine oder gewöhnlichen Kieselsteine aufzunehmen. Nachdem der

Kessel F mit caustischer Lauge und der Korb G mit Feuersteinen beschickt ist, verschließt man das

Mannloch oben auf dem Kessel und schraubt den Deckel fest auf, so daß er einen Druck

von wenigstens 4 Atmosphären aushalten kann. Man öffnet dann den Hahn 7, worauf der

Dampf mit voller Spannung aus dem Kessel A in den Mantel

j, j strömt und die Lauge im Kessel nach und nach

auf dieselbe Temperatur, welche der Dampf hat, erhitzt wird. Das im Mantel

verdichtete Wasser fließt durch das Rohr 12 zum Kessel A

zurück. In dem Kessel F wird gewöhnlich ein Druck von

etwa 4 Atmosphären unterhalten und man fährt in dieser Weise 36 Stunden lang fort,

nach deren Ablauf man probirt, ob die Lauge genügend gesättigt ist. Die Arbeiter

richten sich hierbei gewöhnlich nach dem Geschmack der Lauge und dem Anfühlen

derselben zwischen den Fingern. Schmeckt die Lauge noch deutlich alkalisch, so fährt

man mit dem Erhitzen in dem Kessel F noch fort, bis die Flüssigkeit

einen süßlichen Geschmack annimmt, welcher das Zeichen ist, daß sie fast ganz mit

Kieselsäure gesättigt ist. Ein genaueres Verfahren, die Flüssigkeit zu untersuchen,

besteht darin, daß man eine Probe derselben mit Salzsäure vermischt, worauf man nach

dem verhältnißmäßigen Volum der dabei sich ausscheidenden Kieselsäure den

Sättigungsgrad beurtheilt. Wenn man glaubt, daß das Alkali so viel Kieselsäure

aufgenommen hat, als es bei der angewendeten Temperatur aufnehmen kann, schließt man

den Hahn 7 des Dampfrohrs und öffnet den Hahn an dem mit 8 bezeichneten Rohr. Der in

F vorhandene Dampfdruck treibt dann die Lösung des

kieselsauren Natrons durch das Rohr 8 in das Gefäß H, wo

man es kurze Zeit stehen läßt, damit etwa vorhandene Unreinigkeiten sich zu Boden

setzen. Von H aus läßt man die Lösung durch das Rohr 9

in die Abdampfpfanne K fließen, welche ebenfalls mit

einem Mantel k versehen ist, in den man durch das Rohr

10 Dampf einströmen läßt. Die Lösung wird hier bis zur Syrupconsistenz abgedampft,

und hat, wenn sie zur Anwendung fertig ist, ein spec. Gewicht von ungefähr 1,6.

Herstellung der künstlichen Steinmasse. – Man

nimmt dazu ungefähr

10 Liter

Sand,

1

„

Feuersteinpulver (silex en

poudre),

1

„

pulverisirten Thon,

1

„

der Lösung von kieselsaurem Natron.

Diese Stoffe werden vollkommen gemengt, so daß eine gleichmäßige teigartige Masse

entsteht. Um die Steinmasse zu verschiedenen Anwendungen geeignet zu machen, ändert

man je nach den Umständen die Mengenverhältnisse der Materialien und wendet

dieselben von verschiedener Beschaffenheit an. Indem man gröberen oder feineren Sand

nimmt, kann man Mühlsteine von allen Qualitäten herstellen, und zwar von einer

Gleichförmigkeit der Masse, wie man sie selten bei natürlichen Steinen antrifft; man

kann auch verschiedene Grade der Porosität und der Härte hervorbringen, indem man

die Quantität des kieselsauren Natrons abändert und die Steinmasse einer mehr oder

weniger starken Hitze aussetzt. Für gewisse Producte setzt man dem Sande Thon oder

andere Stoffe in der doppelten Absicht zu, damit die Masse in der Hitze ihre Gestalt

behalte und damit sie in derselben nicht zu sehr an der Oberfläche verglast

werde.

Wegen der plastischen Beschaffenheit der Masse kann man mit Leichtigkeit jede selbst

complicirte Gestalt geben. Man wendet dabei im Allgemeinen Formen von Gyps an, welche nach

Umständen aus einem oder aus mehreren Stücken bestehen. Die Gypsformen werden, bevor

man die Masse hineinbringt, mit Oel bestrichen und darauf mit feinem Glaspulver

ausgestreut, damit die Masse sich nicht an sie anhängt. Nachdem die Gegenstände aus

den Formen genommen sind, bestreicht man sie mit einer verdünnten Lösung von

kieselsaurem Natron, indem zugleich etwaige Fehlstellen der Oberfläche geglättet

oder sonst nachgebessert werden.

Das Trocknen der geformten Gegenstände hat anfangs viele Schwierigkeiten dargeboten,

indem durch das Verdunsten des Wassers von den Stellen der Oberfläche sich

gewissermaßen eine Rinde bildete, welche das Wasser aus dem Innern nicht mehr heraus

ließ. Versuchte man das Wasser im Innern dadurch auszutreiben, daß man die

Temperatur über 100° C. erhöhte, so erhielt diese Rinde Risse, so daß die

Gegenstände verdorben wurden. Ransome ging hiernach

darauf aus, das Trocknen so zu bewirken, daß die Feuchtigkeit aus den äußeren

Schichten nicht eher herausgehe als aus den inneren, und erreicht dieß in folgender

Weise: Er bringt die Steine in einen Raum, der verschlossen und dann erhitzt wird,

und läßt denselben so lange verschlossen, bis die Masse der Steine durch und durch

einen gewissen Hitzegrad (nach unserer Quelle 100° C.) angenommen hat. Dann

läßt er die Dämpfe langsam aus dem Raume entweichen, worauf die Masse schon ziemlich

trocken wird; durch längeres Verweilen der Masse in dem wieder geschlossenen oder

nur wenig geöffneten Raume wird das Trocknen vervollständigt.

Die getrockneten Steine müssen gebrannt werden, um den nöthigen Zusammenhang zu

erhalten und die Aufweichbarkeit durch Wasser zu verlieren. Dabei nimmt das Natron

noch mehr Kieselsäure auf und die Masse wird in gewissem Maaße verglast, so daß die

Theile von Sand etc. nachher durch das geschmolzene kieselsaure Alkali

zusammengekittet sind. Zum Brennen scheint ein ähnlicher Ofen wie zum Brennen von

Steingut benutzt zu werden, man stellt die Gegenstände aber nicht in Kapseln,

sondern einfach auf eine Unterlage von trocknem Sand, indem man sie oft durch

dazwischen gelegte Thonplatten seitlich von einander trennt. Indem man andere

Thonplatten darauf legt, erhält man eine zweite Unterlage, worauf wieder Gegenstände

zum Brennen gestellt werden. Der Ofen wird während der ersten 24 Stunden langsam

gefeuert, worauf man die Hitze verstärkt, bis man nach 48 Stunden helle

Rothglühhitze erreicht hat. Dann läßt man den Ofen während 4 oder 5 Tagen sich

langsam abkühlen, um darauf die Gegenstände herauszunehmen.

Die nach diesem Verfahren dargestellte künstliche Steinmasse besitzt eine

Gleichmäßigkeit der Masse und des Korns, wie man sie bei natürlichen Steinen selten antrifft; sie

wird von selbst kochend heißem Wasser und von Säuren nicht angegriffen. Sie kann zu

Mühlsteinen, Schleifsteinen und zu Filtern benutzt werden, und eignet sich auch zur

Anfertigung von Statuen, Vasen und anderen Ornamenten. Auch kann man andere

Gegenstände, namentlich von großen Dimensionen, die sonst aus Thon gemacht werden,

daraus anfertigen, so wie man auch sehr weiße und harte künstliche Zähne daraus

macht.

Nachtrag.

Vorstehendes Patent von Ransome ist nur eine Modification

des „Verfahrens Kieselerde zu lösen und ihre Auflösung zur Erzeugung

künstlicher Steine zu benutzen,“ welches sich Werner und Wilhelm Siemens zu Berlin im Jahre 1845 für Bayern patentiren

ließen, mitgetheilt im polytechn. Journal Bd. CVI

S. 448.

Am 27. September 1856 ließ sich Ransome ein zweites Patent

auf die Herstellung künstlicher Steine ertheilen, wornach er obiger Composition (aus

Sand, Feuersteinpulver, Thonpulver und Lösung von kieselsaurem Natron) noch

präparirten Bimsstein, oder ein leicht schmelzbares Glas zusetzt.

Will man Bimsstein anwenden, so präparirt man ihn auf

folgende Weise: man macht ihn in fein gepulvertem Zustande mit einer Lösung

kieselsauren Natrons von 1,700 spec. Gew. zu einem steifen Teige an, welcher zu

Kugeln von beiläufig einem Zoll Durchmesser geformt und in einem gewöhnlichen Tiegel

geschmolzen wird. Nach dem Schmelzen wird er zu Pulver gemahlen und wieder mit

Lösung von kieselsaurem Natron zu einem Teige angemacht. Man mischt nun die

Ingredienzien in folgenden Verhältnissen:

Sand

30 Raumtheile

Feuersteinpulver

10

„

Lösung von kieselsaur. Natron (spec.

Gewicht 1,700)

5

„

pulverisirter Thon

5

„

Bimsstein, auf angegebene Weise

präparirt

5–10 „

Wenn man zur Herstellung künstlicher Steine ein leicht schmelzbares Glas anwenden will, so wird das Glas auf die Art

dargestellt, daß man in einem Flammofen oder Tiegel 100 Raumtheile kieselsaures

Natron von 1,400 spec. Gewicht mit ebenfalls 100 Raumtheilen Bleioxyd

zusammenschmilzt. Zur Herstellung des künstlichen Steins werden die 5 bis 10 Raumtheile präparirten

Bimssteins in obigem Gemisch durch 5 bis 10 Raumtheile von diesem Glase ersetzt.

Dasselbe Patent betrifft ein Verfahren künstliche oder natürliche Steine,

Ziegelsteine und andere Baumaterialien dauerhafter zu

machen. Nachdem der Stein äußerlich in geeigneter Weise abgeschabt worden ist,

überzieht man ihn mittelst eines Pinsels mit einer Auflösung von kieselsaurem Natron

oder Kali (von beiläufig 1,400 spec. Gewicht bei gewöhnlicher Temperatur), bis er

genug davon absorbirt hat. Bald nachher überzieht man ihn in gleicher Weise mit

einer Auflösung von Chlorcalcium (salzsaurem Kalk). Durch diese Behandlung entsteht

in den Poren und auf der Oberfläche des Steins kieselsaurer Kalk, während das

andererseits gebildete Chlornatrium oder Chlorkalium durch Waschen leicht entfernt

werden kann. – Wenn der Stein oder das sonstige Material sehr porös ist, so

kann man eine stärkere Lösung von kieselsaurem Alkali anwenden, welche man nur

einmal aufträgt; ist hingegen das Material sehr schwach porös, so muß man eine

schwächere Kieselerdelösung anwenden und von dieser mehrere Lagen auftragen.

– Sandsteine kann man mit einer gesättigten Auflösung von schwefelsaurer

Thonerde durch Eintauchen tränken und nachher mit einer Lösung von salzsaurem Baryt.

– Manche Steine und Baumaterialien enthalten freies schwefelsaures oder

kohlensaures Natron, welches aus denselben auswittert; um dieß zu verhindern, kann

man sie mit einer concentrirten Auflösung von salzsaurem Baryt oder Kalk tränken.

(Civil Engineer and Architect's Journal, Juli 1857,

S. 235.)

Tafeln