| Titel: | Verfahren zum Gießen von Stahlartikeln mit Benutzung der Centrifugalkraft, von J. H. Johnson in London und Glasgow (Gebrüder Jackson, Gaudet und Comp. in Frankreich). |

| Fundstelle: | Band 148, Jahrgang 1858, Nr. XCVII., S. 413 |

| Download: | XML |

XCVII.

Verfahren zum Gießen von Stahlartikeln mit

Benutzung der Centrifugalkraft, von J.

H. Johnson in London und Glasgow (Gebrüder Jackson,

Gaudet und Comp. in Frankreich).

Aus dem Practical Mechanic's Journal, Januar 1858, S.

263.

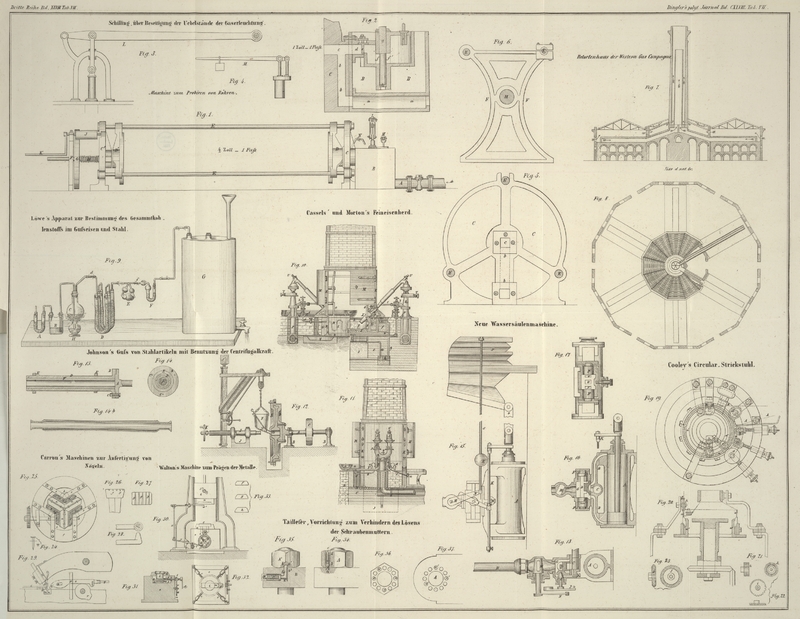

Mit Abbildungen auf Tab.

VII.

Johnson's Verfahren zum Gießen von Stahlartikeln.

Diese Erfindung (patentirt in England am 7. Februar

1857) betrifft die Benutzung der Centrifugalkraft beim Guß von

Stahlartikeln, wie Eisenbahnrädern, Röhren und hohlen Achsen, und besteht darin, den

Schalen oder gußeisernen Formen, während der Zeit, wo das geschmolzene Metall

eingegossen wird, eine sehr schnelle Rotation zu ertheilen. Die auf diese Weise

gegossenen Gegenstände sind bei gleichem Gewicht viel fester als die in gewöhnlichen

Formen gegossenen. Beim Guß von (vollen) Eisenbahnrädern wird die Schalenform,

welche im Innern genau die dem Rade entsprechende Gestalt hat, durch Schraubenbolzen

an dem Ende einer Welle befestigt, der man eine Rotationsgeschwindigkeit von 500 bis

1000 Umdrehungen in der Minute ertheilt; der geschmolzene Stahl läuft durch eine in

der Mitte der Form angebrachte Oeffnung in dieselbe, und wird durch die

Centrifugalkraft sofort gegen die innere Peripherie der Schale geschleudert, so daß

dieser Theil des Rades vollkommen dicht, gleichartig und gänzlich frei von Blasen

wird. Sobald die Form gefüllt ist, wird ein Dorn in die Oeffnung im Centrum

getrieben, und da die Umdrehung der Schale noch immer fortdauert, so wird dadurch

die Oeffnung in der Mitte des Rades geglättet und polirt. Der Dorn wird alsdann

herausgezogen, die drehende Bewegung der Schale hört auf, die Schale wird

auseinander geschraubt und der Guß herausgenommen. Das Rad wird nun entweder als

vollendet angesehen, oder noch in entsprechend gestalteten Gesenken den Schlägen

eines Dampfhammers ausgesetzt.

Der Guß von stählernen Röhren für Dampfschiff- und Locomotiv-Kessel

wird auf ähnliche Weise bewirkt; die Schalenform besteht in einer Röhre, in welche

der Stahl eingegossen wird. Nachdem das Metall erstarrt ist, wird die Form geöffnet

und die Röhre herausgenommen; die Form besteht zu dem Ende aus zwei Theilen, welche

während des Gusses durch Metallringe, die über die Hälften getrieben wurden,

zusammengehalten werden. Die gegossene Stahlröhre wird nun zu jeder beliebigen Länge

mittelst eines

Walzwerkes ausgezogen. Soll daraus eine hohle Eisenbahnwagenachse hergestellt

werden, so geschieht dieß mittelst eines Dampfhammers.

Fig. 12 ist

der senkrechte Durchschnitt einer Schale, welche senkrecht auf der horizontalen

Welle A angebracht ist; letztere liegt in den Docken B, welche sehr fest auf einem gemauerten Fundament

angebracht sind. C ist eine Treibrolle, welche auf der

Welle A befestigt ist und durch einen Riemen umgetrieben

wird. An dem einen Ende der Welle ist die Schale D durch

Schraubenbolzen befestigt; ihre innere Form entspricht der äußern des Rades, die ein

Abdruck davon ist. Diese eigentliche Gießform ist durch einen, mittelst Keilen

befestigten Deckel E geschlossen.

Das flüssige Metall wird durch eine große Gießpfanne F in

die Form gebracht; dieselbe hängt an einem Krahn und ist bei G mit einem Ausguß versehen, der durch einen Zapfen N verschlossen werden kann; dieser Zapfen ist mit einem eisernen Stiel

versehen, wodurch er in die Oeffnung gebracht und von derselben entfernt werden

kann; der Dorn I ist in einem Support J angebracht und kann mittelst eines Handrädchens und

der Schraubenspindel K vor- oder zurückgeschoben

werden. Die Gießpfanne F wird mit flüssigem Stahl

gefüllt, mittelst des Krahns zur Form gebracht und während der raschen Umdrehung der

Form in diese ausgegossen, indem man den Zapfen N aus

der Pfanne herausnimmt. Die durch rasche Umdrehung der Schalenform D um ihre Achse hervorgebrachte Centrifugalkraft treibt

das Metall nach der Peripherie, veranlaßt dadurch einen großen Druck und eine große

Cohäsion zwischen den Theilchen, so daß der Guß vollkommen dicht und blasenfrei

ausfällt; sobald die Form mit dem Gußstahl angefüllt ist, wird der Dorn I vorwärts geschraubt, so daß er in die mittlere

Oeffnung der Form eintritt und die Oeffnung im Centrum des gegossenen Rades bildet,

dieselbe auch glättet und polirt. Nachdem das Metall erstarrt ist, wird die Rotation

der Maschine aufgehalten, die Keile, welche den Deckel E

festhalten, werden gelöst, derselbe wird abgehoben und das gegossene Rad aus der

Form genommen.

Fig. 13 und

14

erläutern die Anwendung dieser Erfindung auf den Guß stählerner Röhren. An der

Scheibe A, am Ende der Welle, ist die Schalenform D, deren Hälften durch die Ringe E zusammengehalten werden, mittelst Schraubenbolzen angebracht. Durch die

Treibwelle erhält diese Form eine rotirende Bewegung von 500 bis 1000 Umläufen in

der Minute. Der geschmolzene Stahl gelangt mittelst eines Tiegels oder einer

Gießpfanne, wie oben erwähnt, in das Innere der Form und wird sogleich zur innern

Oberfläche getrieben. Ein Dorn, ähnlich dem oben erwähnten (I, Fig. 12), jedoch lang genug, um durch die

ganze Röhre zu gehen, wird in dieselbe eingetrieben; derselbe comprimirt die

Metalltheilchen und glättet die innere Oberfläche der Güsse. Die Maschine wird dann

aufgehalten, die Röhre wird aus der Form genommen und zu einem Walzwerk geschafft,

mittelst dessen sie ausgestreckt und in die gehörige Gestalt gebracht wird. Die auf

diese Weise erlangten Röhren sind weit fester und wohlfeiler, als die gewöhnlichen,

aus Kupferblech bestehenden.

Sollen gußstählerne Eisenbahnachsen fabricirt werden, so wird ein Cylinder von

demselben Gewicht welches die Achse haben soll, gegossen und dieser Guß gelangt

alsdann zu einem Hammer, wo ihm die Gestalt der Achse ertheilt wird, wie Fig. 14b zeigt. Solche Achsen sind, obgleich

leichter, doch viel fester als die gewöhnlichen hohlen Achsen, während ihre

Herstellungskosten geringer sind.

Tafeln