| Titel: | Die Brennmaterial-Compagnie zu Swansea. |

| Fundstelle: | Band 151, Jahrgang 1859, Nr. XXVII., S. 108 |

| Download: | XML |

XXVII.

Die Brennmaterial-Compagnie zu

Swansea.

Aus der Zeitschrift für das Berg-, Hütten-

und Salinenwesen in dem preußischen Staate, 1858, Bd. VI S. 118.

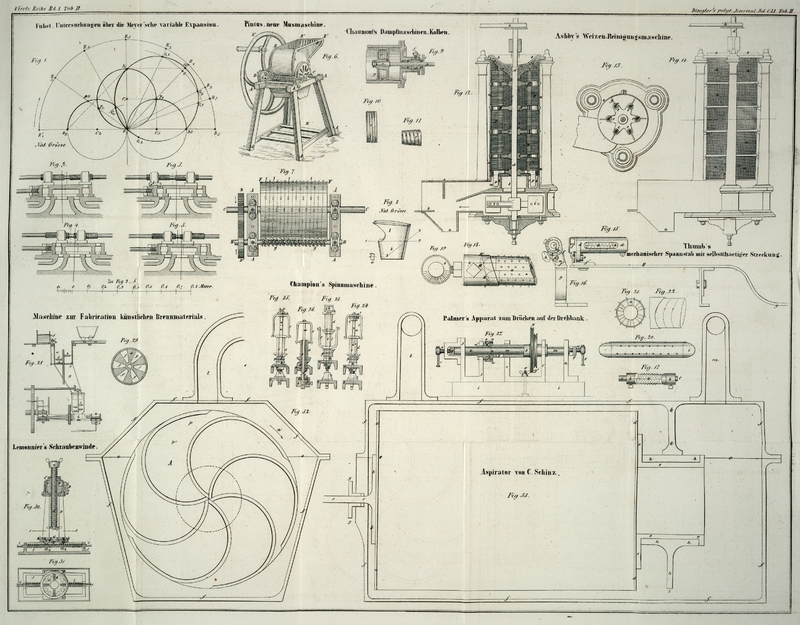

Mit Abbildungen aus Tab.

II.

Die Brennmaterial-Compagnie zu Swansea.

Obgleich die Kohlen in England in einzelnen Districten billiger beschafft und

verkauft werden als in unseren Hauptbergbezirken, und dieselben bei ihrer ungeheuren Verbreitung

in dem ganzen Lande billig bezogen werden können, so sucht man dennoch jeden Abfall

der schlechteren Kohlen zu benutzen und zu einer verkäuflichen Waare umzugestalten.

Die Patent fewel Works Company zu Swansea, früher in Newcastle upon

Tyne, dann in der Nähe von Sheffield etablirt,

wegen des sehr unangenehmen Geruches bei Darstellung ihrer Fabricate von diesen

beiden Orten aber vertrieben, verfolgt dieses Princip durch die Darstellung von

Stückkohlen aus Grus von mageren Kohlen, und hat ihrer Fabrication bereits eine

solche Ausdehnung gegeben, daß täglich circa

300–350 Tonnen Gruskohlen verarbeitet werden. Die Anlage ist in einem

großartigen Maaßstabe angelegt und soll über 200,000 Thlr. gekostet haben. Die

mageren Gruskohlen von einer der Gruben aus der Umgebung von Swansea werden zu einem sehr niedrigen Preise contractmäßig an die

Gesellschaft abgeliefert und diese bringt durch eine Beimischung von

Steinkohlentheer die Cohäsion der einzelnen Grustheile dieser Kohlen in einem so

hohen Grade hervor, daß man dieselben nur mit Hülfe eines Hammers zerschlagen

kann.

Die Kohlen werden zu diesem Ende in Wagen, deren Boden durch einen Schieber geöffnet

wird, und deren Inhalt circa 3–4 Schäffel

beträgt, in einen 4 Fuß weiten und 3 Fuß hohen cylindrischen Behälter von Gußeisen

a (Fig. 28) ausgestürzt und

durch eine aufrecht stehende Welle, an welcher sich zwei Arme b mit Zähnen befinden, im Kreise herumgedreht und unter einander vermengt.

Sobald diese Mischung vor sich geht, wird der in den Behälter a einmündende Hahn c geöffnet und durch

diesen, da er mit einem danebenstehenden Theerbassin in Verbindung steht, so viel

Theer zugelassen, als zur Operation und Verbindung der einzelnen Grustheile bei dem

späteren Pressen erforderlich ist. Nach der Angabe beträgt das Quantum auf eine

Tonne Kohlen circa. 3 Kubikfuß. In einigen Minuten ist

diese Mischung der Kohlen mit dem Theer erfolgt und, um solche aus dem Behälter

abzulassen, ist der Boden desselben aus 2 Theilen, d und

e (Fig. 28) zusammengesetzt.

Der obere Theil desselben ist mit 6 Einschnitten f

(siehe Fig.

29) versehen und diese werden durch die darunter liegende Platte e gedeckt, sobald solche durch ein Getriebe unter die

Oeffnungen f gerückt werden. Bei erfolgter Mischung der

Kohlen mit dem Theer braucht man daher nur die untere Platte unter den Oeffnungen

f mit Hülfe eines Hebels (Fig. 28) und Getriebes

wegzuschieben, um die Kohlen durch die entstehenden Oeffnungen in ein darunter

befindliches Gerinne g herabfallen zu lassen und durch

dieses einem horizontal stehenden Rade h zuzuführen.

Auch in diesem Gerinne werden die Kohlen, um das Zusammenbacken und das Ablaufen des Theers zu verhüten

und besseres Ausladen zu erzielen, durch eine, mit Armen versehene vertical stehende

Stange i in rotirender Bewegung erhalten. Das untere

Ende des Gerinnes mündet gerade über das mit horizontaler Bewegung gehende Rad h, welches in seinem Radkranz k 10–12 Zoll weite, 14 Zoll lange und 10–12 Zoll tiefe

rectanguläre Oeffnungen besitzt, und mit diesen über eine runde gußeiserne Platte

m mit einer eben so großen rectangulären Oeffnung

n bewegt wird. Die Oeffnungen des Radkranzes werden

nun durch einen sehr sinnreichen, an der Maschine angebrachten Mechanismus mit Hülfe

von excentrischen Scheiben stoßweise und so fortgerückt, daß sie gerade unter die

Oeffnung des Gerinnes zu stehen kommen und von selbst mit Kohlen gefüllt werden. Bei

weiterem Fortrücken gelangen sie unter den Stempel o,

welcher dieselben Dimensionen in Länge und Breite wie die rectangulären Oeffnungen

besitzt und werden durch diesen so zusammengepreßt, daß sie in den Oeffnungen hängen

bleiben und rectanguläre Körper von 6–8 Zoll Höhe bilden. Die rotirende und

stoßweise Bewegung des Rades h bringt nun sämmtliche

Oeffnungen unter dem Gerinne vorbei, füllt sie hier mit Kohlen und bringt sie, indem

sie dann unter dem Stempel o gepreßt werden, unter einen

zweiten Stempel p. Derselbe wirkt jedoch nicht von Oben

nach Unten, sondern drückt die in den Oeffnungen zusammengepreßten Kohlen durch

einen Hebel von Unten nach Oben in dem Momente heraus, wenn das Rad einen Augenblick

still steht und der erste Stempel o niedergeht. Ein

kleiner Knabe nimmt diese Stücke sodann von dem Radkranz weg und legt sie auf

schmiedeeiserne Gestellwagen. Mit Hülfe dieser Wagen werden sie hierauf in sehr

lange und breite Trockenkammern gebracht und einer allmählich steigenden Temperatur

so lange ausgesetzt, bis die Verbindung des Theeres und der Kohle zu einer einzigen

Masse hergestellt ist. Die Temperatur dieser Trockenkammer ist zuletzt sehr

bedeutend; sie bringt daher aus der Kohle auch alle harzigen Bestandtheile heraus,

die aber einen so widerlichen Geruch verursachen, daß es kaum möglich ist, sich

kürzere Zeit in den Trockenkammern aufzuhalten.

Die hierdurch erhaltene Kohle ist fest, breccienartig in ihrer Structur, und gibt

unter dem Dampfkessel eine röthliche Flamme, wie ich sie wohl bei halb fetten Kohlen

beobachtet habe; sie rußt jedoch etwas stärker als diese; eignet sich aber für

Dampfschiffe wegen ihrer leichten Verpackung ganz besonders und wurde meistens für

diese zu dem Preise von 12 bis 14 Sh. pro Tonne oder zu

6–7 Sgr. pro Ctr. verkauft. Bei diesem Preise

soll sich die Fabrication nicht besonders gut rentiren und kaum die Selbstkosten

erzielt werden, wenn die Tonne zu 9–10 Sh. und darunter zu stehen kommt.

Die Maschine, welche die ganze Fabrication betreibt, hat 45 Pferdekraft und setzt

außer dem Zwischengeschirr für die Mischung der Kohlen 8 Stempel zum Pressen in

Bewegung. Eine jede dieser Pressen soll bei jeder Pressung, um der Kohle die

gehörige Festigkeit mit dem Theer zu geben, einen Druck von 150 Tonnen

hervorbringen.

Der Theer zu dieser Fabrication wird schiffweise von London und Dublin bezogen und

direct aus den Schiffen mit Hülfe einer kleinen Dampfmaschine durch Druckpumpen in

sehr große schmiedeeiserne Behälter gebracht, und aus diesen durch die große

Maschine in die einzelnen Theerbehälter einer jeden Presse gedrückt.

Die wenige Zeit, welche mir vergönnt wurde, das ganze Etablissement in Augenschein zu

nehmen, so wie der Argwohn des englischen Charakters bei Besuchen derartiger

industrieller Einrichtungen gaben mir nicht die Mittel an die Hand, die

Zusammensetzung und Beschreibung der einzelnen, sehr künstlich und sinnreich

eingerichteten Pressen und deren Bewegung durch die Maschine, so wie die specielle

Einrichtung der Trockenkammern hier ausführlicher wieder zu geben, sie werden aber

hoffentlich genügen, ein allgemeines Bild der Fabricationsweise zu liefern.

Busse.

Tafeln