| Titel: | Ueber die Fortschritte der Bessemer'schen Frischmethode in Schweden; von P. Tunner, k. k. Sectionsrath und Director der k. k. montanistischen Lehranstalt in Leoben. |

| Fundstelle: | Band 152, Jahrgang 1859, Nr. XXVII., S. 118 |

| Download: | XML |

XXVII.

Ueber die Fortschritte der Bessemer'schen Frischmethode

in Schweden; von P.

Tunner, k. k. Sectionsrath und Director der k. k. montanistischen

Lehranstalt in Leoben.

Aus der österreichischen Zeitschrift für Berg- und

Hüttenwesen, 1859, Nr. 13.

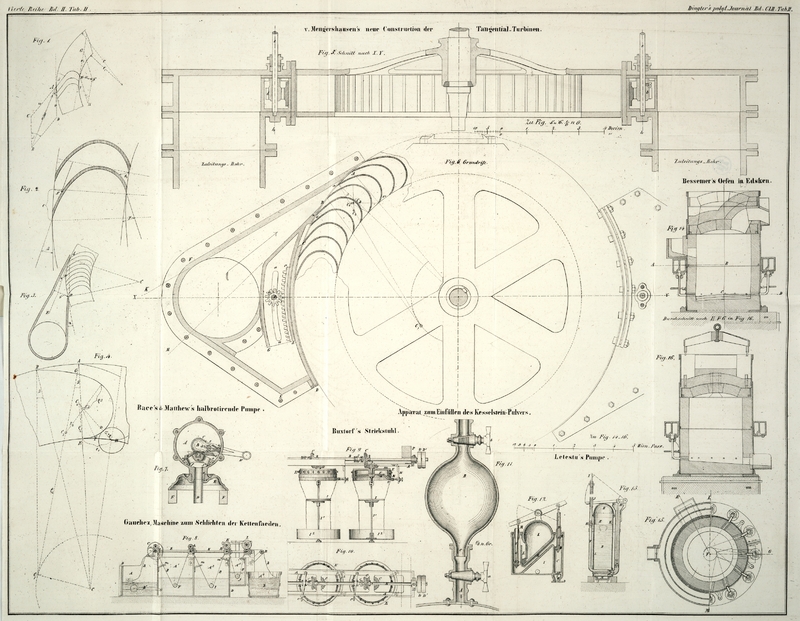

Mit Abbildungen auf Tab.

II.

Tunner, über die Fortschritte der Bessemer'schen Frischmethode in

Schweden.

Auf meiner Bereisung mehrerer Eisenwerke Deutschlands und Schwedens im Jahr 1857 sind

mir zwar etliche mißlungene Versuche mit der Bessemer'schen Frischmethode an Ort und Stelle bekannt geworden; allein sie

tragen alle den Stempel der Unvollkommenheit in einem solchen Grade, daß daraus

offenbar nichts zu entnehmen war. Alle seit jener Zeit in der deutschen Literatur

veröffentlichten Urtheile über dieses Frischverfahren sind demselben mehr oder

weniger ungünstig, zum größeren Theile geradezu alle Aussicht auf Erfolg

absprechend, weil man zu erkennen glaubte, daß hiebei eigentlich nur das Eisen

selbst als Brennmaterial benützt werde, somit die ganze Methode als nothwendig zu

kostspielig ansah. Eine Ausnahme hievon machten nur ein Paar kurze Notizen aus

Schweden, welche im letztverflossenen Jahre in den Nummern 44 und 47 der

österreichischen Zeitschrift für Berg- und Hüttenwesen enthalten waren.Man sehe polytechn. Journal Bd. CL. S.

393. Nachdem diese Notizen aber an und für sich zu unvollständig waren und nicht von eigentlichen

Fachmännern auszugehen schienen, so legte ich auch auf diese, dem in Rede stehenden

Verfahren günstigen Nachrichten keinen besondern Werth.

Ein anderes Bewandtniß hat es jedoch mit einer Nachricht in

Jern-Kontorets-Annalen von 1858 Heft 4. In dieser sehr guten

praktischen Zeitschrift für das schwedische Bergwesen ist nämlich der amtliche

Bericht abgedruckt, welchen einer der Oberbeamten des Jernkontors (Vereins der

schwedischen Eisenhüttenbesitzer), Hr. Director A. Grill

an die Bevollmächtigten dieses Vereins erstattete. Abgesehen von der Autorität des

Berichterstatters zeugt der Inhalt des Berichtes selbst von der Sachkenntniß und

Wahrheit des Gegenstandes, und gibt dadurch einen höchst beachtenswerthen Beitrag

zur Beurtheilung dieses neuen Frischverfahrens in seinen verschiedenen Stadien der

Ausbildung. Ich lasse hier zunächst die Uebersetzung dieses Berichtes möglichst

genau mit den Worten des Berichterstatters folgen:

„Als ich letzthin die Ehre hatte, den HHrn. Bevollmächtigten im Monat Mai

d. J. (1858) einen mündlichen Bericht zu erstatten über den Standpunkt, auf

welchem die Stahlerzeugung zu Edsken damals sich befand, war derselbe schwankend

für und wider, bisweilen mit hoffnungsvollen, bisweilen wieder mit schlechten

Aussichten auf einen günstigen Erfolg; nach den in Mitte Juni vorgenommenen

Veränderungen in der Construction des Ofens ist jedoch ein bestimmtes, mehr

constantes Resultat eingetroffen.

Die ganze Brauchbarkeit dieser Methode beruht nämlich auf der Möglichkeit, daß

man mit Sicherheit den Kohlegehalt des Roheisens auf jenen Grad vermindern kann,

bei welchem das Product Stahl bleibt, d.h. schmiedbar und schweißbar ist und das

Vermögen behält durch rasche Abkühlung gehärtet zu werden und zugleich die Masse

eine genügende Temperatur behält, nicht nur um aus dem Ofen zu fließen, sondern

zugleich um in wenigen Augenblicken eines ruhigen Stillstandes im Ofen sich von

den eingemengten Schlackenpartien und Luftblasen zu befreien, wonach dieselbe

noch zureichend dünnflüssig in die Eingüsse abgestochen werden kann. Bei einem

genaueren Studium des Verlaufes des Processes findet man, daß dieser

Frischproceß, in Uebereinstimmung mit den sonstigen Frischprocessen zu seiner

Durchführung eine eisenhaltige Schlacke bedingt, welche hier unmittelbar durch

das Verbrennen eines Antheiles Eisens vermittelst der Einwirkung des

Gebläsewindes erzeugt wird.

Die Versuche, so gemacht wurden diese Schlackenbildung zu unterlassen oder zu

ersetzen, haben zu keinem vollkommen befriedigenden Resultate geführt. Diese

Versuche haben in Folgendem bestanden: 1) daß während des Processes in Mehl

verwandelte Eisenerze von Bispberg (sehr reiche reine Magneteisensteine) und Braunstein

eingelassen wurden; 2) daß vor dem Einlassen des Roheisens in den Ofen das

genannte Mehl eingelegt wurde; 3) daß durch Verbrennung von kleinen

Stahl- oder Roheisenabfällen diese Schlacke sonderheitlich zu bilden

versucht wurde, und 4) daß im Vereine mit erhitzter Luft Wasserdämpfe

eingeblasen wurden. Unter diesen Mitteln war die Benützung der Stahlabfälle am

wirksamsten befunden, allein theils war es schwer die entsprechende Verbrennung

derselben zu bestimmen, theils wurden die Formen davon verpatzt, welcher

Ungelegenheit jedenfalls ausgewichen werden muß. Zur Erhöhung der Temperatur

versuchte man den Ofen in seinen Dimensionen zu verkleinern und den Wind zu

erhitzen. Die durch Erhitzung der Luft erlangte Verdünnung derselben und die

dadurch verminderte Menge des atmosphärischen Sauerstoffs hatte den

hauptsächlichsten Einfluß auf die Verlängerung der Frischperiode, wovon ein

Kalkfluß und harter Stahl die Folgen waren. Als das einzige in beiden Fällen

vollends wirksame Mittel hat sich schließlich erwiesen, eine richtige und reichliche

Anwendung der Gebläseluft.

Die Eisenerze, welche bei der älteren Vertheilung der Formen in zwei über

einander befindlichen Reihen einen befriedigenden Abstich ließen, wenigstens was

die Möglichkeit einen weichen Stahl zu erhalten betrifft, waren die mehr

manganhältigen, wie jene von Dannemora, Vindtjern, Längvik und Kräknäs. Von den

letzteren wurden deßhalb zuerst 5 L. Pfd. (67 Pfd. W. G.) und später 3 L. Pfd.

(40 Pfd. W. G.) pro Satz (am Hohofen) aufgegichtet;

nachdem aber der Stahl beim Ausrecken als minder haltbar angesehen wurde, ward

das Erz von Kräknäs wieder aus der Beschickung gelassen, wovon jedoch die Folge

war, daß durch längere Zeit kein zureichend weicher Stahl erhalten wurde. Der

angewandte Wind war nicht wirksam genug, was entweder davon kam daß die

Windmenge an und für sich unzureichend, oder daß die Vertheilung derselben in 2

Reihen über einander minder zweckdienlich war. Der Durchmesser der 6 oberen

Formen mit 3/8 Zoll war sicherlich so gewählt, daß nahe genug durch diese das

gleiche Luftquantum gehen sollte, welches durch die unteren Formen mit 5/8 Zoll

Durchmesser strömte. Allein da der Wind aus den oberen Formen einen viel

kürzeren Weg durch das Roheisen zu passiren hatte, ging ein Theil der

frischenden Wirkung desselben verloren.

Daß dem wirklich so war, beweist am besten die Umänderung, welche im Gange des

Processes der Stahlbildung geschah, nachdem die folgenden Abänderungen

vorgenommen wurden; diese bestehen darin, daß die obere Formreihe bis in das

Niveau der unteren gesenkt wurde, d. i. 2 Zoll ober dem Boden, wodurch das Eisen

höher als früher die Formen zu stehen kam, und alle diese wurden mit 3/4 Zoll

Durchmesser hergestellt. Der Effect dieser vorgenommenen Umgestaltung zeigte

sich sogleich durch einen rascheren, lebhafteren und reineren Gang, durch ein

frischeres Aufkochen und durch einen mehr entschiedenen Schluß des eigentlichen

Frischprocesses. Im Zusammenhang mit den genannten Aenderungen wurde zugleich

das Gewölbe des Ofens um 19 Zoll niederer gemacht, um in dem eingeengteren Raume

eine mehr concentrirte Hitze zu erhalten. Ein neuer Gußtisch (Gußrinne) von

Schmiedeisen zur Aufnahme des fertigen Stahls wurde angeschafft, und zum

Schlusse des Stichloches versah man sich an Stelle des früher gebräuchlichen

Verschmierens mit Lehm, mit einem conischen Pfropfen von feuerfestem Ziegel.

Hiedurch konnte die Gußrinne von außen und innen mehr erhitzt werden, was sich

dadurch von großem Werthe zeigte, daß der Stahl-lebhaft aus der Gußrinne

floß, nur einen unbedeutenden Rückstand ließ und das Abstichloch nicht

verstopfte. Der Ofen, welcher nunmehr benützt wird, mit Andeutung der frühern

Gewölbform, ist in Fig. 14 (Durchschnitt

nach EFG in Fig. 16) gezeichnet.

Durch diese Aenderungen wird der Ofen in seiner Herstellung einfacher, da der

Windcanal ohne Abtheilung und niederer gemacht werden kann.

Fig. 15

zeigt den Durchschnitt dieses Ofens nach der in Fig. 16 ersichtlichen

Linie LM.

Fig. 16

stellt den Grundriß mit der Uebersicht und zwar nach den Durchschnitten A und CD in der

Fig.

14 dar.

Das Gebläse, welches vor Erweiterung der Formen bloß 60–70 Wechselungen in

der Minute machte, kam nun über 80; die Blasezeit war nunmehr in 7–10

Minuten geschlossen, während vor diesen Abänderungen dieselbe 12–20

Minuten und weiter zurück, mitunter sogar bis 30 Minuten dauerte. Die

Windpressung, welche früher auf 12–14 Pfd. englisch Gewicht pr.

Quadratzoll stieg, ist mit der Formerweiterung auf 6–8 Pfd.

niedergegangen. Es würde sich schwer thun lassen, auch jetzt noch durch weitere

Vermehrung des Windes den Frischproceß zu beschleunigen, weil in diesem Fall das

Aufkochen der Masse zu gewaltsam werden möchte.

Die Windpressung muß man jedoch im Beginn des Blasens mit Genauigkeit moderiren,

um einer allzu heftigen Gasentwicklung zuvorzukommen.

Nach den oft genannten Veränderungen hatte man keine Veranlassung irgend welche

mehr manganhaltige Erze zu versuchen, welche vorerst die meiste Neigung zeigten

unter Beibehaltung einer hohen Temperatur gut zu frischen.

Nachdem das Streckwerk (Hammerschläge wahrscheinlich) zu Högbo fertig und

solchergestalt eine genaue Controle möglich war über die Waare welche bisher erzeugt wurde,

hat man gefunden, daß derjenige Stahl, welcher seit den mehrgedachten

Veränderungen erblasen wurde, bedeutende Vorzüge vor dem älteren hatte, nicht

allein was Weichheit, Schweißbarkeit und Haltbarkeit betrifft, sondern auch

bezüglich dessen Reinheit von Schlacken und anderen Undichtheiten. Der Stahl

zeigt sich nämlich beim Auslaufen aus dem Bessemerofen viel heißer und flüssiger

als früher; so daß beide, Ofen und Gußrinne, nahezu leer und rein von Belegungen

bleiben und in den erhaltenen Eingüssen selten oder niemals eine Schlacke zu

entdecken ist, wenn dieselben abgeschlagen werden. Durch Sortirung des

ausgereckten Stahls wird dieser außer seinem Härtegrad noch getheilt in erste

und zweite Sorte und Ausschuß, die zweite Sorte enthält bloß unbedeutende

Oberflächenfehler. Die Gewichtsverhältnisse und den Brennstoffaufwand und

dergleichen beim Ausrecken des Stahls anzugeben, ist noch nicht möglich, aber

aus dem Betriebsjournal zu Edsken folgt eine Zusammenstellung der Resultate vom

18 Juli bis 8 September, wobei die Bemerkung vorausgeschickt wird, daß die

Stahlsorte Nr. 2,5 sich ausrecken läßt und im Aussehen wie im Verhalten dem

harten englischen Gußstahl am nächsten kommt. Die Sorten Nr. 3, 3,5, 4 und 4,5

lassen sich alle schweißen und recken, mit der gewöhnlichen Vorsicht, die bei

jedem andern Stahl erforderlich ist.

Der Abbrand, welcher in der Tabelle mit 14,36 Procent aufgenommen ist, beträgt

auf diesem Werke in Wirklichkeit nicht mehr als 12 Procent, weil ein Theil

Rückwaage von Roheisenabfällen, welche für mehrere gemeinsame Chargen auf einmal

eingewogen werden, in der speciellen Nachweisung für jede einzelne Charge nicht

aufgenommen ist.

Textabbildung Bd. 152, S. 122

Härte des Stahls Nr.;

Chargen-Anzahl; Erhalten an Stahl in gereinigten Eingüssen; Mittlere

Charge in Minuten; Anmerkung; Bevor der Ofen umgebaut wurde; Läßt sich gut

schweißen und recken, die beste Sorte für den gewöhnlichen Bedarf; Anzeichen von

Eisenfasern; Stahlabfälle; Zum Umschmelzen tauglich; Stahlabfälle;

Roheisenabfälle

Es erhellt aus dieser tabellarischen Uebersicht, daß für jede Charge im Mittel

etwas über 16 Centner Roheisen angewandt und nebst den Abfällen an Stahl und

Roheisen nahe an 10 Ctr. Stahl in gereinigten Eingüssen erhalten wurde. Die

Erzeugung pr. Tag hat 37 1/2 Ctr.

betragen.“

Obwohl diese authentischen Resultate noch manches zweifelhaft und vieles

wünschenswerth erscheinen lassen, so ist hierdurch dock ein nicht zu verkennender

Beweis gegeben, daß das Bessemer'sche Verfahren unter den

zusagenden Verhältnissen zur Stahlerzeugung mit Vortheil im Großen wird angewendet

werden können.Dieß hat sich auch in England herausgestellt; man s. Fairbairn's Bemerkungen im polytechn. Journal Bd. CLI S. 317. A. d. Red.

Es ist beachtenswerth, daß das abgeänderte Chenot'sche

Verfahren, wie nach dem Vorliegenden die Bessemer'sche

Methode, sich zuletzt nur auf die Stahlerzeugung beschränken, die Darstellung des

Stabeisens aber außer Frage lassen wird, wodurch am Ende der Stahl billiger als das

Stabeisen werden muß, wenn diese Methoden zu einer ausgedehnten Anwendung gelangen

sollten. Von ungleich größerer Brauchbarkeit erscheint mir indeß der Vorgang nach

Bessemer, da er viel einfacher und für viel mehr

Erzsorten anwendbar seyn wird, obgleich er nach den bisherigen Erfahrungen auf die

reinern Roheisensorten beschränkt erscheint. Das neuere Chenot'sche Verfahren, bei welchem die reducirten ausgepochten Erze mit

Kohlen und Braunsteinpulver gemengt und zu cylindrischen Stückchen gepreßt im

Gußstahltiegel eingeschmolzen werden, muß meines Erachtens auf ungewöhnlich reine

und reiche Eisenerze beschränkt und dabei noch sehr kostspielig bleiben, während das

erhaltene Product, nach meinem Erkennen, unmöglich eine verläßliche, vorzügliche

Stahlsorte geben kann.

Aus dem Stadium, in welches das Bessemer'sche Verfahren in

Schweden getreten ist, geht unzweifelhaft hervor, daß dasselbe für die Eisenhohöfen

der Haupterzberge in Steiermark und Kärnthen das größte Interesse bietet.

Tafeln