| Titel: | Ueber den derzeitigen Stand des Bessemerprocesses. |

| Fundstelle: | Band 169, Jahrgang 1863, Nr. XI., S. 31 |

| Download: | XML |

XI.

Ueber den derzeitigen Stand des

Bessemerprocesses.

Aus der berg- und hüttenmännischen Zeitung,

1863, Nr. 9 und 10.

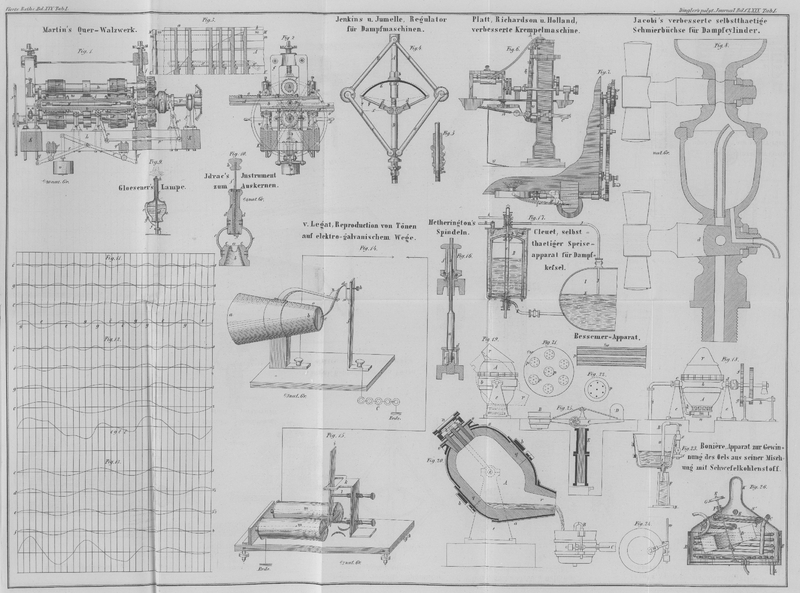

Mit Abbildungen auf Tab.

I.

Ueber den derzeitigen Stand des Bessemerprocesses.

Nach Tunner's Bericht über die Londoner

Industrie-Ausstellung vom Jahre 1862 ist das Bessemern in Schweden auf neun

Hütten (zu Högbo bei Gefle auf dem Werke von Göranson, zu

Klostereisenwerke in Dalekarlien, Carlsdahleisenwerke in Nerica,

Siljansforßeisenwerke in Dalekarlien, Säfvenäs, Westanforß, Svabenswerk, Schißhyttan

und Gebansvind) theils

schon in Ausübung, theils in der Einrichtung begriffen; ferner in Ausführung zu

Seurin-sur-l'Isle in Frankreich, in Ostindien zu Beypoor in Madras

u.a. Man ist nach Tunner in Schweden bei den

unbeweglichen cylindrischen Schachtöfen mit horizontalen Düsen am Boden, wie sie von

Grill beschrieben sind, stehen geblieben. Dieselben

scheinen im Vergleich mit den englischen beweglichen Retortenöfen sich für kleinere

Production zu eignen; hinsichtlich der praktischen Tauglichkeit beider Ofenarten

dürfte ein wesentlicher Unterschied nicht vorhanden seyn. Als alleiniger Fortschritt

zu Edsken ist die Anwendung zweckmäßig construirter Gebläse mit zwei nebeneinander

liegenden (Mindern zu bezeichnen, welche zu Motoren je nach Umständen ein Wasserrad

oder eine liegende Dampfmaschine von 100 Pferdestärken haben. Der Proceß selbst wird

noch immer in der von Grill beschriebenen WeisePolytechn. Journal Bd. CLII S. 118, Bd. CLIII S. 277 und Bd. CLVIII S.

364. ausgeführt, indem man das flüssige Roheisen direct aus dem Hohofen in den

Bessemerofen schafft und die Entkohlung gleich so weit treibt, als es nach dem

darzustellenden Producte geschehen muß. Trotz der Behauptung Bessemer's dürfte man bei diesem Verfahren nicht im Stande seyn, besonders

bei den weicheren Stahlsorten, einen dichten Guß und ein Product von bestimmten

Eigenschaften stets zu erlangen, und ist in dieser Beziehung das englische Verfahren

vorzuziehen, bei welchem man zur Stahlerzeugung den Frischproceß weiter fortsetzt,

also mehr Kohle verbrennt, und dann etwas flüssiges Siegener Spiegeleisen

nachgibt.

Nach Bessemer's Ansicht geschieht dieses, um etwas

Silicium wieder in das Product zu bringen – da ersteres sich früher

abscheidet als der Kohlenstoff – und dadurch porenfreie, dichte Gußblöcke zu

erhalten. Wahrscheinlicher ist Tunner's Ansicht, nach

welcher bei der anfangs fast völligen Verbrennung des Kohlenstoffs ein mehr

bestimmtes, leichter zu erkennendes und mehr Sicherheit gewährendes Stadium erreicht

wird und außerdem die fremden Unreinigkeiten sich besser abscheiden, so daß man ein

ursprünglich schlechteres Roheisen verwenden kann. Der Zusatz von Spiegeleisen dient

demnach nur dazu, den zu Stahlbildung erforderlichen Kohlenstoff in das Product zu

bringen. Wollte man noch erhitzten Wind hinzufügen und vor dem Nachtragen des

Spiegeleisens durch eine schnell zu nehmende Probe den Zustand der Masse noch

genauer prüfen, so dürfte die Sicherheit bei Erzeugung eines bestimmten Productes

noch größer werden. Die Thatsache der dichteren Rohgüsse bei diesem Verfahren läßt

sich dadurch erklären, daß durch die zuletzt weiter getriebene Verbrennung von Eisen eine

höhere Temperatur und dadurch eine sehr flüssige Masse erzeugt wird, welche dichtere

Güsse zur Folge hat. Bei der Gutartigkeit des schwedischen Roheisens läßt sich

dieses aus dem Hohofen ohne weiteres in den Bessemerofen abstechen; das schlechtere

englische graue Roheisen muß zuvor in Flammöfen umgeschmolzen werden, indem dabei

eine Reinigung desselben stattfindet und eine größere Auswahl der zu verwendenden

Roheisensorten getroffen werden kann. Wo ein Hohofen vorhanden ist und gutes

Roheisen erfolgt, kann ein directes Abstechen des letzteren in den Bessemerofen

geschehen; je unreiner das Roheisen, um so nöthiger ist ein Umschmelzen.

Der verhältnißmäßig immer noch sehr geringe Absatz von Bessemerstahl in Schweden wird

sich nach Tunner steigern, sobald man statt des theuren

Instrumentenstahls Massengußstahl für die eigenen Eisenbahnen und Maschinenfabriken

oder rohe Gußblöcke für Fabriken erzeugen wird und für Stangenstahl sich nicht an

die Preise des Gußstahls, sondern an jene des Cement- und Schmelzstahls hält.

Je nachdem man beim Bessemern schwedisches oder englisches Roheisen nimmt, erfolgt

ein im Bruchansehen sehr verschiedenes Product, worin allein der verhältnißmäßig

größere Fortschritt des Processes in Schweden, als in England, seinen Grund hat.

Jedenfalls sind beim Bessemern in England und Schweden seit einer fünfjährigen

Lehrzeit ungleich mehr Fortschritte gemacht, als dieses bei Einführung des Puddelns

in gleichem Zeitraume der Fall gewesen ist. Es hat mehrere Jahrzehnte erfordert, dem

Puddeleisen anstatt des Herdfrischeisens Geltung zu verschaffen, und es wird dem

Bessemermetall wohl nicht viel besser ergehen, obwohl zur Zeit die mehr verbreitete

Wissenschaft dazu beitragen wird, die Ansichten schneller zu klären und eine

raschere Vervollkommnung des Processes zu veranlassen. Das Bessemern ist für

einzelne Artikel bereits eine rentable Fabricationsmethode geworden, welche sich

jedenfalls halten und die älteren Frischmethoden immer mehr ersetzen wird.

In dem erwähnten Bericht über die Londoner Ausstellung gibt Tunner folgende auf eigene Anschauungen begründete und durch die hier

benutzten Zeichnungen erläuterte Beschreibung des Bessemerns auf den Atlas-Steel- and Iron-Works von John Brown u. Comp. zu

Sheffield mit kurzen Bemerkungen über das unmittelbar daneben gelegene ältere Werk

des Hrn. Bessemer.

Man verwendet auf dem Atlaswerke zum Bessemern meist graues englisches Kohksroheisen,

aus weichen, nicht quarzigen Roheisensteinen erblasen, und an 5 bis 10 Proc. meist

aus Deutschland bezogenes Spiegeleisen. Zum Umschmelzen des Roheisens liegen 7 Fuß

über der Hüttensohle drei

größere Flammöfen, für 60 Ctr. graues Roheisen jeder, und ein kleiner für 5 bis 10

Ctr. Spiegeleisen. Das umgeschmolzene Eisen gelangt zunächst in eine Rinnenleitung,

welche auf der Flammofensohle eingegraben ist, dann in eine mit Sand ausgeschlagene,

theils aufgehängte, theils unterstützte eiserne Rinne mit zwei Abbiegungen und am

Ende mit einem losen Rinnenstück versehen, welches das Roheisen in den geneigten

Bessemerofen führt, was nur 3 Minuten Zeit in Anspruch nimmt.

Der Bessemerofen A (converting

vessel, Fig. 18 bis 20 der betreffenden

Abbildungen, von denen Fig. 18, 19 u. 25 in 1/80, Fig. 20, 23 und 24 in 1/40,

21 in

1/20 und Fig.

22 in 1/10 der natürlichen Größe gezeichnet sind) hat Retortenform,

besteht äußerlich aus zusammen genietetem starken Kesselblech a und ist in der Mitte mit einem schmiedeeisernen Ringe b umgeben, welcher auf Achsen c und d in Lagern ruht. Diese werden von auf

der Hüttensohle befestigten Ständern e getragen. Während

die an ein doppeltes Vorgelege von Zahnrädern f und g gekuppelte Achse d durch

eine Kurbel bei h gedreht werden kann, wird durch die

Achse c mittelst der Röhren i und k Wind in den im Retortenboden

befindlichen Windkasten m geführt. Zur raschen Bewegung

der Kurbel h sind, obgleich die Vorgelege eine 60fache

Vergrößerung der Kraft geben, 3 bis 4 Mann erforderlich.

Die Bodenplatte n des Windkastens m läßt sich abschrauben und wird durch Umlegen und Festknüpfen einer

wiederholt naß gemachten Schnur äußerlich gedichtet; die ihr gegenüber liegende

Bodenplatte o der Retorte (Fig. 20) enthält in

sieben Oeffnungen eingesteckte, aus gebranntem Thon gefertigte Düsen p (Fig. 21, 22), jede mit sieben

Zügen von 3/8 Zoll Durchmesser. Nach jeder Charge wird die Bodenplatte abgeschraubt,

die Züge mit einem Räumeisen aufgestoßen und schadhafte Formen, gewöhnlich nach

jeder zweiten oder dritten Charge, ausgewechselt.

Das seitwärts im Gebläseraum befindliche Gebläse besteht aus zwei liegenden Cylindern

von etwa 2 1/2 Fuß Durchmesser bei 3 Fuß Hub, durch zwei liegende Dampfcylinder

direct versorgt. Bei vollem Gange erfolgen per Minute

bei 17 bis 18 Pfund Pressung und 75 Wechseln (75 × 4 = 300

Cylinderentleerungen) an 4416 Kubikfuß Luft. Kolbengeschwindigkeit 7 1/2 Fuß. Die

Luft passirt vor ihrem Eintreten in den Ofen einen Regulator.

Vor dem Beginn der ersten Charge wird die eiserne Retorte mit einem feuerfesten, an

100 Chargen aushaltenden thonigen Quarzgestein, Ganister, aus der Umgegend von

Sheffield, ausgekleidet, indem man dasselbe mittelfein pocht, etwas befeuchtet und

nach Schablonen einstampft, durch eingebrachte Kohks eintrocknet und vorwärmt, und

darauf eine Hand voll

Kochsalz streut, welches oberflächlich auf der Masse q

(Fig. 20)

eine Glasur bildet und deren Ablösung verhindert.

Soll die erste Charge beginnen, so glüht man den aufrecht stehenden und mit etwas

Wind versehenen Ofen (Fig. 18, 19) mittelst einiger

Kubikfuß Kohks durch, stürzt denselben zur Entfernung der Kohksasche ganz um, bringt

ihn dann bei abgestelltem Wind in eine mehr horizontale Lage bei aufwärts stehendem

Halse r, und läßt etwa innerhalb 2 Minuten Chargen von

drei Tonnen = 60 Ctr. graues Roheisen aus dem Flammofen in den Bessemerofen

einfließen, wobei das Eisen unter dem Niveau der Formöffnungen bleiben muß. Man gibt

gleichzeitig rasch Wind und bringt den Ofen in die aufrechte Stellung, wobei das

Eisen sofort in heftige Bewegung geräth und zuerst Silicium neben etwas Eisen und

wenig Kohlenstoff, dann letzterer mehr oxydirt wird.

Man beurtheilt den Verlauf des Processes nach den Erscheinungen in Flamme, Rauch und

Funken, welche aus dem mit feuerfesten Ziegeln ausgekleideten Retortenhals r treten, in einem nischenartig hergestellten Mantel

gesammelt und, was nicht zu Boden fällt, von hier in die Esse geführt werden. Das

Frischen läßt sich in drei Perioden eintheilen; in den ersten 5 bis 6 Minuten zeigt

sich eine weniger starke schwach leuchtende, röthlichbraune bis gelbliche Flamme,

dünner Rauch und ein Auswerfen von ziemlich viel rauschenden oder strahlenden Funken

von verbrennendem Eisen. In der zweiten, gleiche Zeit dauernden Periode werden unter

heftiger Bewegung in der Masse und unter schwachen Explosionen kleine Partien feurig

flüssiger Massen, hauptsächlich von Schlacken ausgeworfen; in der hierauf

beginnenden dritten, wieder 5 bis 6 Minuten dauernden Periode treten, unter

Nachlassen des intensiven Leuchtens, in der Flamme einzelne Partien von

verschiedenen Färbungen, namentlich violette, grünliche und bläuliche Nüancen auf,

dann nimmt die Flamme rasch ab, erscheint zuvor immer weniger gefärbt, die Bewegung

im Inneren wird ruhiger und es ist jetzt der Zustand eines nahe völlig entkohlten

Eisens vorhanden. Man stellt sodann den Ofen wieder horizontal und den Wind ab, läßt

etwa innerhalb 1 Minute flüssiges Spiegeleisen hinzu und kippt unter gleichzeitiger

Windzulassung den Ofen rasch wieder auf, wobei sich das Spiegeleisen mit dem

gefrischten Eisen mischt. Dann läßt man den Ofen unter Abstellung des Windes gleich

wieder nieder in die horizontale Stellung, so daß das ganze Manoeuvre nur 1/2 Minute

bis zu dieser Ofenstellung währt. Die Blasezeit, während welcher die Windzuleitung

durch einen Steuermann, der zwischen dem Gebläseraum und Bessemerofen an einem

Postamente mit Drehhebeln und Zeiger sich befindet, besorgt wird – dauert

danach 17 bis 18 Minuten, worauf man das flüssige Metall in einen Gußkessel B (Fig.

20, 23, 24, 25) entleert. Dieser ist an dem einen Ende eines Balanciers C, dessen anderes Ende mit einem Gegengewicht D versehen ist, befestigt und ruht in der Mitte auf der

Kolbensäule einer hydraulischen Hebevorrichtung E. Den

Zutritt des Wassers unter den Hebekolben regulirt ebenfalls der Steuermann. Der

drehbare Gußkessel wird vor dem Gebrauche mit fettem Sand ausgestrichen und in

umgestürzter Lage über einem Kohksfeuer getrocknet. Am Boden ist derselbe mit einem

Gußloche s versehen, in welches ein conischer

schmiedeeiserner, mit Lehm überzogener und getrockneter Zapfen t paßt. Die den Zapfen haltende, theilweise mit Thon

beschlagene Eisenstange u (Fig. 23, 24) ist winkelförmig

gebogen, und ihr verticales Ende v (Schubstange) läßt

sich mittelst eines einarmigen Hebels w in zwei Falzen

x senkrecht auf und nieder bewegen. Der mit dem

einen durchlochten Ende an einen am Kessel befestigten Stift gesteckte Hebel w nimmt mit einer länglichen Durchbrechung zwischen

beiden Enden einen an der Schubstange v befestigten

Stift auf und gestattet so, am freien Ende mit der Hand gefaßt, die Hebung und

Senkung des Zapfens t.

Behufs Füllung des Kessels führt man denselben mittelst des hydraulischen Krahnes E, C unter den Hals des mehr und mehr zu neigenden

Bessemerofens (Fig.

19, 20) und transportirt den gefüllten Kessel mittelst dieses Krahnes über

die im Halbkreise in einem 4 bis 5 Fuß unter der Hüttensohle tiefen Raume

aufgestellten 7 bis 8 Gußformen F (Fig. 23). Diese, aus

Gußeisen schwer gefertigt und mittelst eines Drehkrahnes zu transportiren, werden

nach einander in der Weise gefüllt, daß man zur Regulirung der Stärke des Gußstromes

den Zapfen t passend hebt, wobei die Unreinigkeiten auf

der Oberfläche im Kessel bleiben. Die über einer rauchenden Theerflamme geschwärzten

Formen, im Querschnitt quadratisch mit abgenommenen Kanten, haben 2 Zoll

Fleischstärke, sind 3 1/2 bis 4 1/2 Fuß hoch und erweitern sich, zur Begünstigung

des freien Einfallens des Metallstromes ohne Berührung der Wände, von 8 bis 17 Zoll

oben auf 9 bis 18 Zoll unten, wo sie auf einer eigenen Bodenplatte y stehen. Ist die Form bis zu 2 bis 3 Zoll unter den

Rand gefüllt, so ebnet man den noch leeren Raum mit Sand aus, legt eine Eisenplatte

auf die Form, drückt diese mit einem Keil nieder, und steckt rasch eine Querstange

durch am Rande der Form angebrachte Henkel. Hierdurch, so wie auch durch leises

Anklopfen mittelst eines Hammers an die Form, soll ein dichter Guß erzielt werden.

Sobald die Gußblöcke von 4 bis 4 1/2 Fuß Höhe erstarrt sind, hebt man mit dem Krahn

die Formen ab und bringt die noch glühenden Blöcke, wenn möglich, für die weitere

Bearbeitung gleich in einen Flammofen.

Nach Entleerung seines Inhaltes wird der Gußkessel B

umgestürzt und von Ansätzen gereinigt. Derselbe kann auch mittelst einer

mechanischen Vorrichtung am Balancier C gedreht und sein

Inhalt über den Rand ausgegossen werden, wenn etwa das Gußloch s verwachsen ist oder der Verschlußzapfen t nicht mehr gehoben werden kann.

Man macht auf dem Atlaswerke täglich nur drei Chargen: Morgens, Mittags und Abends,

weil das Umschmelzen des Roheisens nicht schneller geht und der Frischofen sich

gehörig abkühlen muß, was zur Erhaltung seiner inneren Ausfütterung wesentlich

beiträgt. Von 60 Ctr. eingeschmolzenem Roheisen erhält man nahezu 45 bis 50 Ctr.

rohe Gußblöcke und nur wenig Schaleneisen, was einem Eisenverlust von 17 Proc.

entspricht. Da in Schweden 12 Procent Verlust beim Frischen erfolgen, so kommen in

England nur 5 Proc. auf das Umschmelzen, welcher geringe Abfall an Schaleneisen sich

durch die vollkommene Einrichtung, namentlich durch das größere Chargengewicht

erklärt, auch zum Theil wohl seinen Grund in der größeren Leichtflüssigkeit des

englischen unreinen Materials hat. Die Kosten des Umschmelzens dürften per Centner roher Gußblöcke etwa 1/2 fl. österr. Währ,

betragen.

Man verarbeitet die Gußblöcke hauptsächlich zu Eisenbahnschienen, wozu ein jeder

zuerst zwei Glühhitzen erhält, um flach und sodann in Gesenken vorgeschmiedet zu

werden. Das Auswalzen zum fertigen Rail erfolgt in weiteren zwei Glühhitzen und 12

Kalibern, ohne daß dabei eine Schweißhitze vorkommt. Der Abbrand bei dieser

Verarbeitung zu fertigen Rails kann nur 5 bis 6 Proc. betragen; an Ausschuß und

Enden mögen 15 bis 20 Proc. zu rechnen seyn. 1 Tonne Rails kostet 18 Pfd. Sterl. 10

Sh. Außer zu Rails wird der Bessemerstahl, vorher zu 2 bis 3 Zoll dicken und 2 bis 3

Fuß breiten Platten gegossen, zur Herstellung von Kesselblechen benutzt, während das

aus englischem Roheisen erzeugte Bessemermetall nicht für andere, mehr delicate

Artikel, z.B. Panzerplatten, Tyres und Achsen, sich eignet. Dagegen gestattet der in

Schweden erzeugte Bessemerstahl eine vielseitigere Anwendung und liefert

ausgezeichnete Producte (Draht, Schreibfedern, Feilen, feinste Eisenbleche,

Stangenstahl, Rails, Tyres, Achsen, Maschinentheile, geschmiedete Kanonen u.s.w.).

Auf der Londoner Industrie-Ausstellung waren die vorzüglicheren Producte in

Bessemer's eigener Ausstellung aus Rohstahlgüssen

gefertigt, die aus Schweden bezogen werden. Es sollen von F. Göranson in Schweden schon über 20,000 Ctr. Eingüsse nach England gesendet

seyn. In dem einen Ofen des Atlaswerkes sind bereits 12,000 Ctr. Bessemerstahl

erzeugt und es wird ein zweiter Ofen hergestellt; auch richtet man auf Cyclops

Stahlwerk in Sheffield das Bessemern ein und dasselbe wird bei beweglichen Flammöfen und

continuirlichem Betriebe auf den Tudhoewerken ausgeführt.

Neben dem Atlaswerke, wovon Tunner in seinem oben

angeführten Berichte einen Situationsplan neben Detailszeichnungen von dem

Bessemerapparat mittheilt, liegt das ältere Etablissement von Bessemer selbst, welches weniger zweckmäßig eingerichtet ist, als dieses.

Die Flammöfen zum Umschmelzen des Roheisens liegen auf der Hüttensohle, das flüssige

Roheisen wird in Gußkessel abgestochen, diese mittelst eines Krahnes gehoben und in

den geneigten Retortenofen entleert, wozu immer 5 Minuten Zeit gehen. Die Charge

beträgt nur 20 bis 30 Ctr. graues Roheisen und 2–3 Ctr. Spiegeleisen, die

Blasezeit 23 Minuten und der Wind wird mit einer Pressung von 15 Pfund durch 9

× 4 = 36 Düsen eingeführt.

Das von Bessern er ausgestellte Homogeneous Iron von großer Festigkeit und außerordentlicher Härte wird

erhalten, indem man auf 2 Theile des im Bessemerofen erfrischten flüssigen

Stabeisens 1 Theil Roheisen zusetzt. Dieses noch schmiedbare, aber nicht mehr

schweißbare Metall, welches für manche Zwecke, z.B. zu Quetschwalzen für quarzige

Gesteine, sehr tauglich seyn müßte, entspricht nach Tunner dem längst bekannten unschweißbaren Gußstahl.Man s. Tunner's Bemerkungen darüber im polytechn.

Journal Bd. CLXVIII S. 462.

Tafeln