| Titel: | Ueber die Fabrication des Sulfats (schwefelsauren Natrons) und der Salzsäure; von Dr. C. Schrader, Chemiker und Techniker. |

| Fundstelle: | Band 170, Jahrgang 1863, Nr. LVI., S. 183 |

| Download: | XML |

LVI.

Ueber die Fabrication des Sulfats (schwefelsauren

Natrons) und der Salzsäure; von Dr. C.

Schrader, Chemiker und Techniker.

Aus der Zeitschrift des Vereins deutscher Ingenieure, Bd.

VI S. 435.

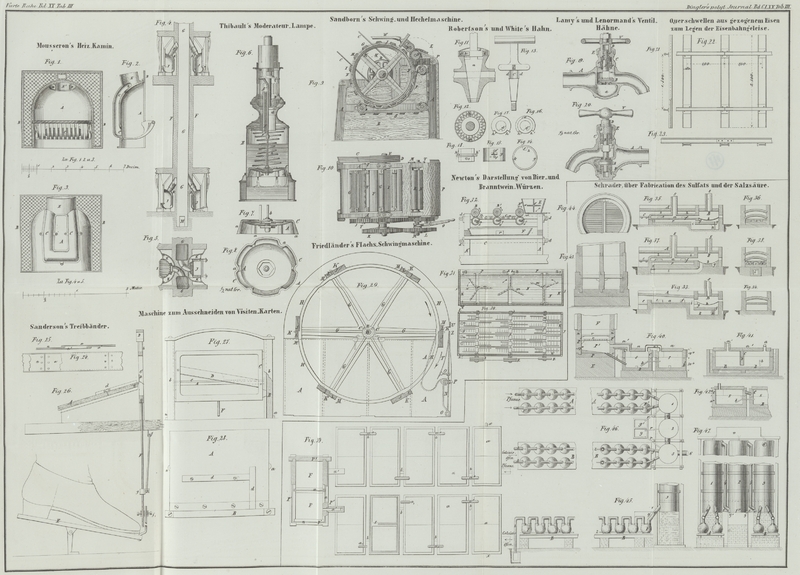

Mit Abbildungen auf Tab.

III.

Schrader, über die Fabrication des Sulfats und der

Salzsäure.

Bei der fortschreitenden Entwickelung der Sodafabrication wurde bald erkannt, daß ein

Hauptmoment derselben in der Darstellung eines möglichst reinen, d.h.

kochsalz- und säurefreien Sulfats liegt. Die scheinbar so einfache

Ueberführung des Kochsalzes in Glaubersalz bot im Großen insofern Schwierigkeiten,

als neben einer möglichst vollkommenen Zersetzung des Kochsalzes die Condensation

der hierbei auftretenden Salzsäure zu berücksichtigen ist. Eine Reihe praktischer

Erfahrungen und Constructionen führte daher erst zu der Vollkommenheit der Apparate

und der Sicherheit in Leitung der Operation, deren sich die Fabrication zur Zeit

erfreut.

Einer der Hauptgrundsätze, welcher bei den Constructionen von

Sulfatöfen vorhanden war, lag in der Thatsache, daß die Mischung der

Schwefelsäure und des Kochsalzes behufs einer vollkommenen Einwirkung der Stoffe auf

einander, allmählich einer immer intensiver werdenden Wärme ausgesetzt werden muß.

Unterläßt man diese Vorsicht, so erhält man aus gleich anzuführenden Gründen stets

ein sehr kochsalzhaltiges Product, welches, wenn die Mischung zuvörderst in einer

eisernen Mischungsschale gemacht ist, auch noch durch ansehnliche Mengen Eisenoxyd

verunreinigt seyn kann. Findet nämlich in der Mischungsschale eine hohe Temperatur

statt, so werden Theile des Kochsalzes der Einwirkung der Schwefelsäure dadurch

entzogen, daß diese sofort mit einer Kruste von gebildetem schwefelsauren Natron

überzogen werden. Die hierdurch überschüssig gewordene Schwefelsäure wirkt auf das

Eisen der Mischungsschale, es bildet sich zunächst schwefelsaures Eisenoxydul, und

dieses kann nun je nach der weiteren Leitung des Processes in folgender Weise auf

die Verunreinigung des Sulfates und der als Nebenproduct auftretenden Salzsäure

influiren.

Besitzt die Mischungsschale eine genügend hohe Temperatur, so kann das gebildete

schwefelsaure Eisenoxydul schon in derselben in der Art zersetzt werden, daß es in

Eisenoxyd, schweflige Säure und Schwefelsäure zerfällt. Jedenfalls wird dasselbe bei

der späteren Bearbeitung der Massen behufs ihrer Calcination mit dem noch

vorhandenen Kochsalz einer Hitze ausgesetzt, durch welche das schwefelsaure

Eisenoxydul ebenfalls in Eisenoxyd übergeführt wird; es wird diese Substanz hierbei

zugleich zum Motor des alsdann in der Salzsäure sich findenden Chlors. Die durch

Eisenoxyd roth gefärbten Sulfate sind daher stets sehr kochsalzhaltig und in Folge

des Gehalts an diesem Körper im Ofen geschmolzen. Der Verf. fand so unter anderem in

einem derartigen durch Eisenoxyd roth gefärbten Stück geschmolzen gewesenen Sulfats

über 12,5 Proc. Kochsalz, während die ungefärbten Stücke derselben Mischung nur 2,5

Proc. Chlornatrium enthielten.

Wie schon aus dem Vorstehenden hervorgeht, wird durchaus nicht behauptet, daß jedes

sehr kochsalzhaltige Sulfat auch eisenoxydhaltig seyn muß, da ja selbst bei der

nothwendigen Temperatur-Regulirung des Ofens durch andere Umstände, wie eine

fehlerhafte Mischung etc., ein großer Kochsalzgehalt im Sulfat bedingt werden

kann.

Zur Vermeidung des erwähnten Uebelstandes sind daher die neueren Sulfatöfen der Art

construirt, daß die Zersetzung des Kochsalzes in denselben gleichsam in drei

Operationen so geschieht, daß stets kochsalzärmere Massen einer zunehmend höheren

Temperatur ausgesetzt werden.

Obgleich nun diese Oefen durch mannichfache Skizzen wenigstens theilweise bekannt

sind, so sey es dennoch gestattet, in Hinweis auf die weitere Discussion derselben

mit einigen Worten zu gedenken.

Ein nach dem genannten Princip eingerichteter, hier und da noch üblicher Ofen ist aus

Fig. 33

und 34 der

betreffenden Abbildungen im verticalen Längen- und Querdurchschnitt zu

ersehen.

An dem Flammofen A befindet sich die in einem gewölbten

Raume B vorhandene Zersetzungsschale b, welche gewöhnlich aus Gußeisen und nur dann aus Blei

gefertigt wird, wenn ein völlig eisenfreies Sulfat für die Glasfabrication erzielt

werden soll. Die Feuerung befindet sich auf dem Rost c:

die Feuerluft streicht über das Pflaster des Ofens a,

theilt sich am Ende

desselben und fällt in den Canal i. In diesem kann das

Feuer nun der Art geleitet werden, daß es entweder die Zersetzungsschale gar nicht

berührt und durch den Canal k nach dem zum Schornstein

führenden Canal h geleitet wird, die Schale b sich also gleichsam in einem Luftbade befindet, oder

es kann auch theilweise durch g, g nach h geleitet werden.

Die zur Mischung nothwendigen Mengen von Kochsalz und Schwefelsäure werden in die

Schale b gleichzeitig eingebracht. Die durchgerührte

Masse bleibt solange in der Schale, bis sie breiig geworden, so daß sie sich leicht

nach dem ersten Theil des Calcinirofens f überschieben

läßt. Während dieser Zeit wird das Feuer derart geleitet, daß es durch den Canal k nach dem zum Schornstein führenden Canal h geht; während des Ueberschiebens öffnet man dann den

Schieber und läßt das Feuer theilweise durch g nach h ziehen.

Bevor nun die Portion aus der Zersetzungsschale nach dem Calcinirofen f gelangt, hat man Sorge getragen, die von der letzten

Arbeit herrührende Mischung von f nach e zu bringen, und hat zuvor die in e fertig gewordene Portion herausgezogen. Aus der Pfanne

in den ersten Calcinirraum gelangt, stellt das Sulfat eine feuchte zusammenbackende

Masse dar, welche in diesem Stadium nur noch wenig freie Schwefelsäure enthalten

darf. Sie wird hier gut durchgearbeitet und möglichst zerkleinert, um alsdann in der

Abtheilung e des Ofens die letzte Calcination zu

empfangen.

Es ist ersichtlich, daß bei dieser Anordnung des Ofens nur das aus der Schale b entweichende Salzsäuregas condensirbar ist, während

das aus dem Calcinirraum entweichende, welches gegen 1/3 der ganzen Menge beträgt,

durch den Schornstein entfernt wird.

Das hier besprochene System wird verschiedentlich modificirt angetroffen. So findet

man diese Oefen der Art gebaut, daß die Zersetzungsschale nicht hinter, sondern über

dem Calcinirbette sich befindet. Derartige Etagenöfen hatte der Verfasser

Gelegenheit zu Ringkuhl in Thätigkeit zu sehen. Auch trifft man, wenngleich sehr

selten, noch Oefen, bei denen die Zersetzungsschale ein eigenes Feuer hat; diese

Construction ist durchaus zu verwerfen.

Der bei dem vorstehend beschriebenen Ofen erwähnte Uebelstand des Verlustes eines

Theiles der erzielten Salzsäure, und der Schaden, welcher durch dieselbe in der

Umgegend derartiger Fabriken erzeugt wird, führte zu der Construction der

Muffelöfen. Dieselben wurden, soviel dem Verf. bekannt, zuerst von dem englischen

Ingenieur Gamth erbaut und fanden bald allgemeine

Verbreitung. In Belgien ist sogar ihre Anwendung geschlich festgestellt worden.S. Rapport de la comission d'enquête à.

Mr. le ministre de l'Intérieur, Bruxelles, 1856. Es unterscheiden sich diese Oefen von den angeführten dadurch, daß der

Calcinirraum von dem Feuer durch ein Gewölbe getrennt ist. Aus Fig. 35 und 36 ist ein

solcher Ofen zu ersehen.

Das Feuer wird von dem Roste c zwischen dem Gewölbe durch

den Canal z, z über den Calcinirraum geführt, theilt

sich am Ende desselben und fällt unter das Calcinirbett. Hier circulirt es in den

Zügen l und 2 und 3 und 4, um sich in dem Canal i zu vereinigen, und, wie in dem vorhergehenden Ofen,

durch den Canal k und g nach

dem zum Schornstein führenden Canal h zu gelangen. Die

im Calcinirbett entweichende Salzsäure wird durch den Abzug s nach den Condensatoren geleitet.

Auch diese Oefen findet man vielfältig in ihrer Ausführung modificirt. Der Verfasser

erwähnt hier eine der gebräuchlichsten; dieselbe ist aus Fig. 37 und 38

ersichtlich. Bei diesem Ofen läßt man das Feuer nicht unter dem Calcinirraum

circuliren, um es dann in i wieder zu vereinigen,

sondern man theilt das Feuer unter dem Calcinirraum durch sieben oder mehr Füchse

(Fig.

38), und läßt es dann nicht den Weg unter denselben wieder zurücklegen,

sondern vereinigt es durch die Canäle x, um es durch den

Canal i in der ganzen Länge des Ofens vorzuführen und so

abgekühlt die Zersetzungspfanne b umkreisen zu lassen.

Der chemischen Nachtheile dieses Ofens wird der Verf. weiter unten bei der Salzsäure

gedenken; was die Construction anbelangt, so hebt er die Unbequemlichkeit der

Reinigung der engen Züge im Canal r hervor und die des

Canals i, eines langen, tief liegenden, unter dem Ofen

sich hinziehenden Canals, der jedenfalls nicht zur Vereinfachung der Construction

beiträgt.

Was die Größe dieser Oefen anbelangt, so sind die dem Verfasser bekannten von

derartigen Dimensionen, daß in ihnen per Tag 50 Ctr.

Kochsalz zersetzt werden können. Diese Menge wird gewöhnlich in 10 Portionen à 5 Ctr., stellenweise auch in 8 Portionen à 6 Ctr., verarbeitet. Zur Zersetzung bedient man

sich einer Schwefelsäure von 60° B. Die Theorie erfordert auf 500

Chlornatrium 510,7 Schwefelsäure von 60° B. Da man nun in der Praxis nur ein

Kochsalz von 92–95 Proc. Chlornatrium zur Verarbeitung erhält und man

außerdem einen Ueberschuß von 2 bis 3 Procent Chlornatrium im fertigen Sulfat haben

muß (der Verfasser wird in einem späteren Artikel über die Fabrication der Soda hierauf

zurückkommen), so sind nach diesen Daten die Mischungsverhältnisse zu reguliren. Man

erzielt aus 100 Theilen Kochsalz à 95 Proc. 114

Theile Sulfat à 2 bis 3 Proc. NaCl. Theoretisch

werden aus 100 Th. Chlornatrium 121,5 Theile calcinirtes schwefelsaures Natron

erhalten.

Es sey hier noch erwähnt, daß viele Sodafabriken von den betreffenden Salinen

gezwungen werden, den von diesen erzeugten Pfannenstein zu verarbeiten. Derartige

Producte sind äußerst verschieden zusammengesetzt und enthalten meistentheils 84 bis

87 Proc. Chlornatrium. Behufs ihrer Zersetzung müssen dieselben indessen gemahlen

werden und verarbeiten sich in der Regel sehr schwer. Sie müssen daher nach Maßgabe

ihrer Beschaffenheit mit Kochsalz gemengt werden. Behufs der Sodafabrication sind

diese Sulfate von dem Nachtheil, daß man ein an Natron ärmeres Salz zum Verschmelzen

erhält.

Aufs engste mit der Fabrication des Sulfats ist die der Salzsäure verbunden. Diese

Säure hat in neuester Zeit neben den schon früher gebräuchlichen Verwendungen zur

Fabrication von zweifach-kohlensaurem Natron, Chlorkalk, chlorsaurem Kali

noch eine weitere Anwendung behufs der Extraction von Kupfererzen, in der Bleicherei

als Ersatz für die Schwefelsäure und zur Ueberführung des rechtsdrehenden Zuckers in

den linksdrehenden bei der Verarbeitung von Rübenmelassen auf Spiritus gefunden.

Eine der wichtigsten Consumtionen der Salzsäure ist indessen die in der

Runkelrübenzuckerfabrication, nachdem eine rationelle Behandlung der Knochenkohle

immermehr in dieser Fabrication Eingang gefunden hat. Man kann den

Salzsäureverbrauch einer gut geleiteten Rübenzuckerfabrik, die 180,000 Ctr. per Campagne verarbeitet, auf mindestens 400 bis 500

Ballons veranschlagen. Zu den hier angeführten Verwendungen der Salzsäure kommen

noch außer deren vielfältigem Gebrauch in der kleineren Industrie die ausgedehnte,

durch Dr. A. Rose eingeführte

und jetzt allgemein angenommene Benutzung derselben zur Darstellung von

Superphosphat.

Aus dem Vorangehenden ist leicht der Schluß zu ziehen, daß die sonst den Sodafabriken

zur Last fallende Salzsäure jetzt in den meisten Fällen wohl ein begehrter und gut

Absatz findender Artikel geworden ist.

Wenden wir uns jetzt zur Fabrication der Salzsäure und zur

Beschreibung der hierbei gebräuchlichen Apparate.

Das Princip derselben ist das bei allen richtig construirten Condensationsanlagen in

Anwendung gekommene, nämlich immer nur die concentrirtesten Flüssigkeiten mit der

größten Menge des zu absorbirenden Gases in Berührung zu bringen. Zur Ausführung

dieses Princips dienen im Wesentlichen zwei Constructionen, welche je nach localen und anderen

Verhältnissen in den verschiedensten Modificationen in den Fabriken angetroffen

werden. Es lassen sich diese Anlagen am besten nach dem Material, aus dem sie

gefertigt sind, unterscheiden, nämlich Condensationsapparate aus Sandstein und

solche aus Thon.

Die Sandsteinapparate bestehen aus Trögen, wie solche im Horizontaldurchschnitt und

in der Oberansicht entworfen sind. Diese Kästen können aus einem Sandsteinblock

gearbeitet und alsdann nur durch einen Deckel geschlossen, oder sie können in der

Art construirt werden, wie aus Fig. 39 bis 42 zu ersehen

ist. Auf dem aus einem Stück gearbeiteten, etwa 2,5 Fuß hohen Troge B ist ein 1,5 Fuß Hohn Aufsatz C angebracht. Derselbe besteht aus vier Stücken und ist jedes derselben

durch Falze in die im Kasten befindlichen Nuthen eingelassen. In ähnlicher Weise

sind diese vier Stücke wieder untereinander verbunden. In diesen Aufsätzen können

sich auch die Gaszuleitungsröhren, wie Fig. 42 zeigt, befinden.

Im Innern dieser Kästen kann man eine Scheidewand s

anbringen, so daß das Gas gezwungen wird, einen möglichst langen Weg zurückzulegen.

Die Kästen werden nun der Art angeordnet, daß jeder zu einer Batterie gehörige gegen

3 Zoll tiefer als der vorangehende aufgestellt wird, so daß die sich in denselben

condensirende Säure durch die Glasüberläufer b, b.. von

den hintersten Kästen nach den vordersten fließen kann. Die Gaszuleitung kann

entweder wie in Fig. 42 erzielt oder durch in die Deckel der Tröge eingelassene

Thonröhren (s. a', a'. Fig. 39, 40, 41) bewirkt werden.

Letzteres ist insofern praktischer, als durch die über den Kästen liegenden

Thonröhren eine bessere Abkühlung der Gase erfolgt. In einigen Etablissements sucht

man diese auch noch dadurch zu erzielen, daß man die Tröge in aus Sandstein

construirte Wasserreservoirs stellt. Eine derartige Vorrichtung ist aus Fig. 41 zu

ersehen.

Was die weitere Anordnung des Apparates anbelangt, so wird derselbe derart

aufgestellt, daß das aus der Zersetzungspfanne und das aus dem Calcinirraum des

Sulfatfeuers erzielte Salzsäuregas getrennt in für sich abgeschlossenen Batterien

condensirt werden. Oder man verstärkt wohl auch die aus dem Calcinirraum erhaltene

Säure durch Gas der Pfanne der Art, daß letzteres hierdurch in feiner Weise mit den

Dämpfen des Calcinirraums gemengt wird. Der Grund dieser Einrichtung ist aus dem

über die Einrichtung der Sulfatöfen Gesagten leicht zu erkennen. Man erzielt durch

diese Trennung aus der von der Pfanne herrührenden Säure ein bei weitem reineres

Product, als aus der von dem Calcinirraum herstammenden. Namentlich ist die aus der

Pfanne stammende Säure bei der in Fig.

41 angegebenen Einrichtung stets schwefelsäurefrei, was von Bedeutung für

die Verwendung zur Regeneration der Knochenkohle ist. Der unter Fig. 43 discutirte

Sulfatofen hat neben den schon erwähnten constructiven Nachtheilen noch den, daß bei

ihm die Pfanne zu heiß und daher stets schwefelsäurehaltige Salzsäure (die bis gegen

1 Proc. davon enthält) erzielt wird.

Es sind außer dieser durch die Trennung der beiden Gasportionen hervorgerufenen

Reinigung der Salzsäure noch verschiedene andere Methoden zur Entfernung der

Schwefelsäure in Gebrauch, z.B. Fällung derselben mittelst Chlorcalcium. Diese

Methode, welche von mehreren Fabriken angewendet wird, hat den Nachtheil, stets eine

chlorcalciumhaltige Salzsäure in den Handel zu bringen.

Während nun nach der ersten Methode nur ein Theil der Salzsäure schwefelsäurefrei

erhalten, nach der zweiten aber stets eine chlorcalciumhaltige Säure erzielt wird,

umgeht ein von Dr. A. Rose zu

Schöningen in Anwendung gebrachtes Verfahren, die Salzsäure mittelst Baryt zu

reinigen, alle diese Nachtheile. Der Verfasser ist nicht ermächtigt, diese

ausgezeichnet sinnreiche Methode zum Gegenstand der Discussion zu machen.

In dem hier gewählten Apparat streichen nun die aus Pfanne und Calcinirraum kommenden

Gase durch je fünf Condensationströge; die Gase sowohl, als die denselben

entgegenfließende Säure werden so geleitet, daß sie einen möglichst weiten Weg

zurückzulegen haben. Es sind zu diesem Zweck außer den erwähnten Scheidewänden auch

die Ueberläufer b, b.., sowie die Verbindungsröhren a', a'.. stets abwechselnd an den entgegengesetzten

Seiten der Tröge angebracht. Das in diesen Condensatoren nicht absorbirte Gas wird

durch die Canäle a', a' ebenfalls getrennt behufs

weiterer Condensation in die mit Kohks gefüllten Thürme F,

F geleitet. Diese sind ebenfalls aus Sandstein erbaut und in den

verschiedenen Etablissements nach abweichendem System construirt. Der Verf.

beschreibt hier die beiden gebräuchlichsten Arten, welche in den Fig. 39, 40, 43 und 44 skizzirt sind.

Auf dem gemauerten Fundament E liegt eine 13 bis 14 Zoll

starke Sandsteinplatte P, in die zunächst die 12 Zoll

starken Platten P', P', P', P' eingelassen sind. Diese

haben eine Höhe von 4 bis 5 Fuß und sind der Art unter einander befestigt, daß je

zwei Platten über die andere hinweg und durch Nuth und Falz in einander greifen, wie

aus dem Grundrisse in Fig. 39 zu ersehen ist.

Die obere Seite dieser zwei Paar Platten ist mit einer Nuth n, n versehen, in welche die Falze des zweiten Plattenpaares eingreifen.

Diese sind wie die ersteren unter einander befestigt, nur läßt man das

entgegengesetzte Plattenpaar hier übergreifen. Indem man beim weiteren Aufbau der

Thürme in dieser Art den lichten Durchmesser derselben in keiner Weise verjüngt, muß

man, um den Thürmen die nöthige Stabilität zu verleihen, die Stärke der Platten der

Art abnehmen lassen, daß sie auf je 10 Fuß um mindestens 1 Zoll sich verringert. In

entsprechender Weise verringert man auch die Höhe eines jeden Aufsatzes. Durch eine

Sandsteinplatte werden alsdann diese Thürme geschlossen. Es befinden sich auf

denselben die Wasserreservoirs, welche zur Speisung des Apparates dienen.

Im Innern enthalten die Thürme etwa 2 Fuß über ihrer Endfläche noch die Roste und

Tropfvorrichtung r, r. Auf den Rosten liegen die Kohks,

möglichst große gute Stücke, welche nach einem bestimmten System, das vor

Verstopfung schützt, eingepackt werden müssen. Durch die Röhren i läßt man die in diesen Thürmen condensirte Säure nach

den Trögen abfließen. Um den nothwendigen Zug in dem ganzen Apparat hervorzurufen,

befinden sich auf den Thürmen entweder kleine, 4 Zoll Durchmesser habende

Schornsteine, durch welche die nicht condensirten Gase entweichen, oder es findet

sich an den Thürmen ein Seitencanal von 1 Quadratfuß im Lichten, in welchem die

letzten Reste der Säure sich condensiren, die dann in unter denselben angebrachten

Tourilles aufgefangen werden können. Diese stehen

erst in directer Verbindung mit dem Hauptfabrikschornstein.

Die zweite Art der Construction dieser Thürme ist aus Fig. 43 und 44 im

Durchschnitt und Grundriß zu ersehen. Die einzelnen Theile des Thurmes sind hier aus

einem Stück gearbeitet, entweder rund oder viereckig, und dieselben sind durch Falz

und Nuth in angegebener Art unter einander verbunden.

Schließlich sey hier erwähnt, daß alle hier in Anwendung kommenden Sandsteinapparate

in Theer sehr sorgfältig gekocht werden müssen, wodurch der Sandstein für Säuren

ganz undurchdringlich wird. Die einzelnen Theile des Apparates werden durch Pechkitt

gedichtet.

Statt der in Sandstein ausgeführten Condensationsconstructionen bedient man sich auch

häufig solcher, die in Thon ausgeführt sind. Auch bei diesen Anordnungen trifft man

selbstverständlich die verschiedensten Modificationen. Der Verf. bringt in den Fig. 45, 46 und 47 eine

äußerst vortheilhafte Combination in Vorschlag.

Dieselbe besteht aus vier Reihen Tourilles, welche auf

zwei Bänken A, A und B, B

stehen und durch die Röhren e, e und f, f mit den in Thon ausgeführten Thürmen von 15 Fuß

Höhe in Verbindung sind. Man läßt die Gase durch Röhren ebenfalls getrennt hindurch

gehen, d.h. leitet die

Gase der Pfanne durch die Röhren a, a in die Tourilles der Bank A, die

des Calcinirofens durch b, b in die Tourilles der Bank B. Die

der Pfanne ihren Ursprung verdankende Säure passirt die Tourilles der Bank A und tritt dann durch die

Röhren e, e in den mit Kohks gefüllten Thurm 1. Die in

diesem nicht condensirten Gase treten (Fig. 47) durch das Rohr 4

in den Thurm 2, in welchem sie abermals in die Höhe steigen, um durch das Rohr 5 in

den dritten Thurm zu gelangen. In diesen treten zugleich die Salzsäuredämpfe, welche

dem Calcinirraum der Sulfatöfen ihren Ursprung verdanken und die Tourilles der Bank B passirt

haben. Diese Gase Passiren nun gemeinschaftlich den Kohksthurm 3 und gelangen so zu

dem Rohr 6, welches entweder direct mit dem zum Schornstein führenden Canal oder

noch mit einigen Tourilles, in denen die letzten Reste

der Säure sich condensiren, in Verbindung steht. Auf den mit einem Gerüst umgebenen

Thürmen steht das Wasserreservoir w, von welchem aus der

Apparat folgendermaßen gespeist wird.

Während des Ueberschiebens der Mischung aus der Pfanne nach dem Calcinirraum und des

Beschickens der Pfanne mit neuer Mischung werden die an dem Wasserreservoir w befindlichen Hähne geöffnet; es strömt dann Wasser

über einen Siebboden auf die Kohks. Nach beendeter Beschickung schließt man die

Hähne. Die in den Thürmen sich condensirende Säure fließt durch die Röhren r, r, r nach den Reservoirs g' und g. Hier wird dieselbe gesammelt und sie

dient in der Art zur Speisung der Tourilles, daß sie

mittelst eines Hebers in den letzten derselben F'

gezogen wird. Dieses Füllen der Tourilles mit der 10 bis

12° B. haltenden Thurmsäure geschieht gleichzeitig während des Abziehens der

Säure aus den Tourilles F, und es wird hier so lange

Säure abgezogen und in die letzten Tourilles F' so lange

Thurmsäure einlaufen gelassen, als die bei F abgezogene

Säure noch die nöthige Stärke von 21 bis 22° B. hat. In gleicher Weise wird

auf der anderen Seite des Apparates bei B gearbeitet.

Die Tourilles sind durch die 2 Zoll von dem Boden

derselben entfernten Ueberläufer z, z, Fig. 45, unter einander

verbunden.

Die Arbeit mit den vorhin beschriebenen in Sandstein ausgeführten Constructionen ist

dieser beinahe analog, nur ist hier zu berücksichtigen, daß sich die Tröge von

selbst mit der Thurmsäure füllen und so der Säurestand in denselben sich selbst

regulirt. Man zieht bei x und x', Fig.

39, ebenfalls so lange Säure ab, als sie die gewünschte Stärke hat. Es ist

klar, daß man durch Reguliren des Wasserzuflusses beliebig concentrirte Säure

erhalten kann.

Was nun die durch diese Apparate zu erzielende Ausbeute betrifft, so erinnert der

Verfasser zunächst an einige theoretische Zahlen.

100 Theile Chlornatrium liefern der Theorie nach 62,3 Theile Salzsäuregas, welche

191,1 Theilen Salzsäure von 21 bis 22° B. entsprechen. Da jedoch nach früher

Mitgetheiltem mindestens 8 Proc. des zur Zersetzung gelangenden Kochsalzes

Chlornatrium in Abrechnung zu bringen sind, so wäre die theoretische Ausbeute von

100 Theilen Kochsalz 175,9 Theile Salzsäure von 21 bis 22° B., eine Zahl, die

jedoch in der Praxis nicht erreicht werden kann. Nach den Erfahrungen des Verf. ist

man im Stande, mit den nach oben erwähnten Principien erbauten Apparaten bis 145

Theile Salzsäure von 21 bis 22° B. aus 100 Theilen Kochsalz zu gewinnen.

Die vorstehenden Zahlen geben auch einen Einblick in die Quantitäten Wasser, welche

zur Condensation der Salzsäure nothwendig sind.

Da 100 Theile Kochsalz 175,9 Theile Salzsäure von 21 bis 22° B. liefern

können, welche 57,2 Theile Salzsäuregas enthalten, so sind zu deren Condensation

117,7 Theile Wasser erforderlich. Eine Portion à

500 Pfd. Kochsalz gebraucht daher 8,90 Kubikfuß Wasser. Es ist natürlich, daß diese

Zahl etwas zu hoch gegriffen ist, da nicht nur bei dem Eintragen der Mischung,

sondern auch durch Undichtheit der Apparate etc. ein großer Theil jener 30 verloren

gehenden Theile Salzsäure nicht zur Condensation kommt.

Tafeln