| Titel: | Verfahren zum Gießen von Zainen aus Bessemer-Metall, von Will. Weild, Civilingenieur in Manchester. |

| Fundstelle: | Band 176, Jahrgang 1865, Nr. LXV., S. 213 |

| Download: | XML |

LXV.

Verfahren zum Gießen von Zainen aus

Bessemer-Metall, von Will.

Weild, Civilingenieur in Manchester.

Aus dem Practical Mechanic's Journal, December 1864, S.

237.

Mit Abbildungen auf Tab.

III.

Weild's Verfahren zum Gießen von Zainen aus

Bessemer-Metall.

Petin und Gaudet, die

berühmten französischen Eisenhüttenmänner, veröffentlichten vor mehreren Jahren eine

Einrichtung von Zainformen, deren wesentlich Neues in der Verbindung mehrerer Formen

durch am Boden angebrachte Canäle bestand, so daß das in die eine der Formen

eingegossene Metall auch die übrigen Formen füllte, und zwar ganz ruhig, von unten

auf, ohne die bei dem gewöhnlichen Verfahren (die Formen durch directes Eingießen

des Metalls von oben zu füllen) unvermeidliche, mehr oder weniger stürmische

Bewegung, durch deren Einwirkung der Zain häufig porös und schwammig ausfällt, indem

das Metall beim Gießen Luftblasen mit sich reißt und beim Erstarren einschließt. Das im Folgenden

beschriebene Gußsystem des Ingenieurs Weild ist eine

vervollkommnete Ausführung eines ähnlichen Gedankens.

Nach diesem System wird ein kreisförmiger, kreissegmentförmiger oder geradlaufender

Canal hergestellt und mit einer Metallplatte bedeckt, deren ebene obere Fläche mit

einer continuirlichen Rinne oder einer Reihe von radialen Rinnen versehen ist; auf

diese Platte kommt eine zweite zu liegen, welche mit der unteren dicht

zusammenschließt. Die obere oder Deckplatte ist mit einer Anzahl von Löchern

versehen; über jedes Loch kommt eine Zainform zu stehen, so daß also sämmtliche

Zainformen mit der Rinne (bez. den radialen Rinnen) und dadurch mit einander in

Verbindung stehen. Die Formen können in einem Kreise auf einer Metallplatte oder auf

einer Reihe von solchen Platten angeordnet werden, mit einer höheren Form und einer

„Haupt-Gießgasse“ in der Mitte, indem in der unteren Platte

Gassen angebracht werden, welche von der „Haupt-Gießgasse“ aus

radienförmig zu jeder der Formen führen. Die obere Platte, welche mit den Löchern

versehen ist, durch die das flüssige Metall in die Formen aufsteigt, wird mit

Chamotte beschlagen, damit das Metall gegen Abschrecken geschützt ist.

Beim Gießen des flüssigen Metalls wird das dasselbe enthaltende Gefäß über eine der

Zainformen – etwa über die mittlere – dicht an die Oeffnung derselben

gebracht, nöthigenfalls unter Anwendung einer Vorrichtung zum Abschlusse der Luft.

Dann wird das Ventil des Gießgefäßes geöffnet und das Metall fließt in die Form,

tritt von da in die Rinnen oder Gassen der den Canal bedeckenden Platte und steigt

dann gleichzeitig, ohne jede starke Bewegung, in sämmtlichen Zainformen auf, bis

dieselben gefüllt sind. Sobald dieses geschehen ist, wird die obere Platte um ein

Geringes gedreht oder zur Seite geschoben, so daß die Communication zwischen den

durch die obere Platte gehenden Löchern und der „Gießgasse“

unterbrochen und das Metall in noch flüssigem Zustande getrennt, auseinander

gerissen, wird; da die Oeffnung, durch welche das Metall in die Form eintritt, sich

nach letzterer zu conisch erweitert, so läßt es sich von der oberen Platte nach dem

Erkalten leicht entfernen. Anstatt das zwischen der „Gießgasse“

und der Form befindliche Metall im noch flüssigen Zustande zu trennen, kann man es

auch erst erkalten lassen und den Zain nachher von den Theilen des Metalls in der

„Gießgasse“ abschlagen. Ist das in den Löchern der oberen

Platte und in der Gießgasse befindliche Metall entfernt, so wird die Platte wieder

über die Gießgasse gelegt, nachdem die mit dem geschmolzenen Metall in Berührung

kommenden Theile vorher in der üblichen Weise mit Kienruß, Thon oder Holzkohle

beschlagen worden sind, worauf sie zu einem neuen Zaingusse fertig sind. Der Canal, welcher

sich unter der Platte befindet, in welcher die Gießgassen eingeformt sind, wird auf

eine passende Weise erhitzt, z.B. mit der Ueberhitze der Schmelzöfen, um die Platten

vorzuwärmen und dadurch das Abschrecken oder die zu plötzliche Abkühlung des

geschmolzenen Metalles bei seinem Eintritte in die Zainformen zu verhüten.

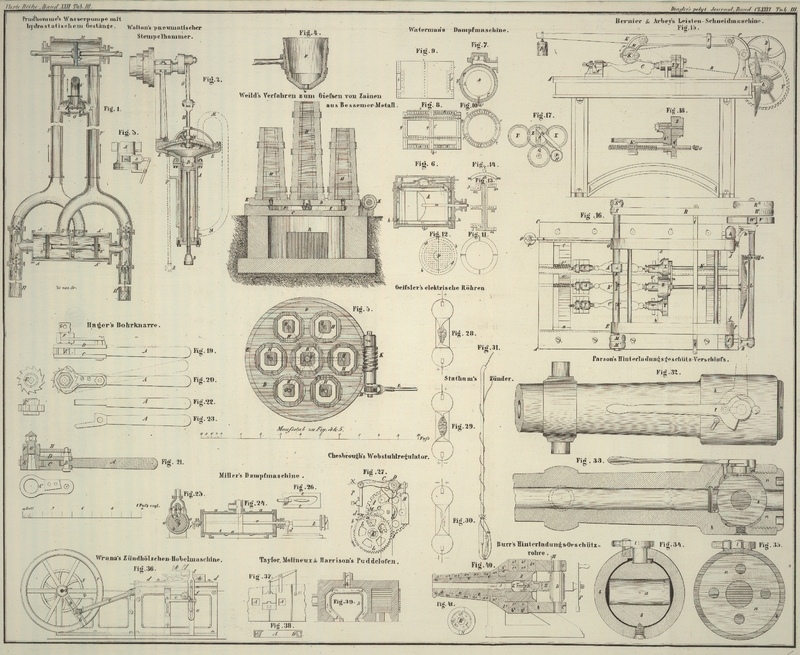

Fig. 4 stellt

den senkrechten Längendurchschnitt und Fig. 5 den Grundriß einer

solchen Einrichtung dar, bei welcher sechs Zainformen um eine centrale Form herum

angebracht sind; sämmtliche Formen communiciren an ihrem unteren Ende durch Rinnen

oder Gassen, welche von der mittleren Form auslaufen, mit dieser letzteren. A bezeichnet die Sohle; B

ist der durch die Ueberhitze der Oefen oder durch eine besondere Feuerung abgewärmte

Canal. C ist die untere Platte, welche den Canal

bedeckt; an ihrer oberen Fläche hat sie in der Mitte eine conische Vertiefung mit

sechs radialen Rinnen oder Gassen, welche einen keilförmigen Querschnitt haben, so

daß sich das in ihnen bleibende Metall nach jedem Gusse leicht wegnehmen läßt. D ist die obere, C

bedeckende Platte, welche durch den Rand E in ihrer

centralen Lage zu C erhalten wird und dicht auf letztere

aufschließt, so daß die Gießgassen von ihr bedeckt werden und an beiden Enden

offene, oben geschlossene Canäle bilden. Die äußeren Enden dieser Gassen

communiciren mittelst der in der Deckplatte D

befindlichen conischen Löcher G mit den über letzteren

stehenden Gießformen H, während das innere Ende jeder

Gasse mittelst der in der Platte D angebrachten Oeffnung

T mit der centralen Zainform H' in Verbindung steht. Der Rand der oberen Platte D ist auf eine kurze Erstreckung gezahnt und steht mit einem Trieb K in Eingriff, welcher in Lagern, die an der unteren

Platte C angegossen sind, ruht. Dieser Trieb kann

mittelst eines Griffs L, an welchem eine umkehrbare

Sperrklinke so angebracht ist, daß sie auf ein auf der Triebachse befestigtes

Zahnrad M wirkt, nach beiden Seiten gedreht werden. Wird

die obere Platte D mittelst des Triebs K in rotirende Bewegung versetzt, so läßt sich die

Verbindung zwischen den radialen Rinnen oder Gassen F

und den Zainformen H leicht unterbrechen. Die in der

Mitte befindliche Form H' ist höher als die übrigen, so

daß das flüssige Metall genug „Kopf“ bekommt, um den Widerstand

bei seiner Bewegung durch die Gassen und durch die auf diesen zu den Formen

führenden Oeffnungen überwinden zu können.

Soll gegossen werden, so beschlägt man zunächst die Gassen und Formen mit Thon; die

obere Platte D wird in ihre richtige Stellung über die

Gassen F gebracht; die Zainformen werden an ihren

Plätzen befestigt, und

nachdem Platten und Formen gehörig vorgewärmt worden, wird das flüssige Metall

mittelst des mit einem Ventile v versehenen Gefäßes N über die mittlere Form H'

gebracht, wie Fig.

4 zeigt. Das Metall fließt in die letztere, tritt in die Rinnen oder

Gassen F und steigt in den sechs peripherischen Formen

gleichzeitig empor. Sind die letzteren gefüllt, so wird die Deckplatte D mittelst des Triebs K in

Bewegung gesetzt, wodurch gleichzeitig das flüssige Metall in den Oeffnungen G der Deckplatte von den ihnen entsprechenden Gassen in

der unteren Platte getrennt wird, so daß nach dem Erkalten der Zain und seine Form

leicht weggenommen werden kann, da das durch die Platte D getretene Metall in Folge seiner conischen, mit dem stärkeren Ende dem

Zaine zugekehrten Form sich leicht entfernen läßt. Der mittlere Zain wird, nachdem

er etwas erkaltet ist, weggebrochen, dann wird die Deckplatte D mittelst eines Krahns abgehoben und das in den Gassen erstarrte Metall

wird beseitigt; die Gassen erhalten einen frischen Thonbeschlag, die Deckplatte wird

wieder an ihren Platz gehoben und eingepaßt, und nun kann ein neuer Guß

beginnen.

Tafeln