| Titel: | Ueber entlastete Dampfschieber, insbesondere bei Locomotiven. |

| Fundstelle: | Band 181, Jahrgang 1866, Nr. XLVI., S. 180 |

| Download: | XML |

XLVI.

Ueber entlastete Dampfschieber, insbesondere bei

Locomotiven.

Aus dem Practical Mechanic's Journal, April 1866, S.

7.

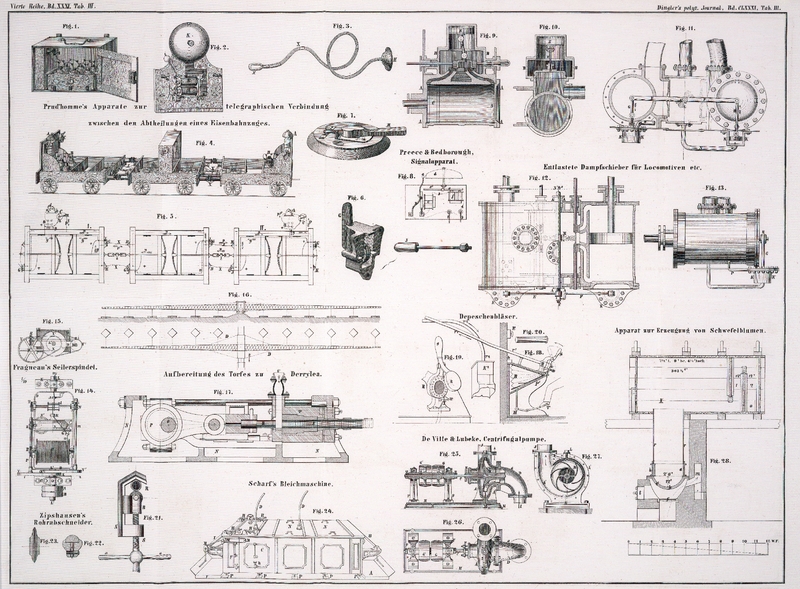

Mit Abbildungen auf Tab.

III.

Ueber entlastete Dampfschieber, insbesondere bei

Locomotiven.

Die Versuche, welche zu verschiedenen Zeiten gemacht worden sind, um so weit als

thunlich die Reibung aufzuheben, die dadurch entsteht, daß der Schieber eines

Dampfcylinders durch den Druck des Dampfes gegen die Schieberfläche gepreßt wird,

sind so zahlreich, aber dabei im Princip so verwandt, daß zwischen ihnen kaum ein

Unterschied gefunden werden kann, ausgenommen in Bezug auf die Dimensionen und auch

die einzelnen Details in der Ausführung. Es könnte scheinen, daß es bei dem Alter

der Dampfmaschinenkraft kaum nöthig wäre jetzt noch diesen Gegenstand zu berühren;

wenn man jedoch eine genaue Betrachtung anstellt, wie viel Kraft dadurch verloren

geht, daß der Dampf, welcher nutzbringend im Cylinder verwendet werden könnte, zur

Ueberwindung der Reibung zwischen Schieber und Schieberfläche gebraucht wird, so

scheint es doch nicht überflüssig einige Thatsachen anzuführen, da bis jetzt solche

nicht ganz glücklich zusammengestellt sind.

Sogenannte entlastete Schieber sind dutzendweis vorhanden; aber diese Vorrichtungen

um den Druck mit welchem ein Ventil gegen seinen Sitz gepreßt wird, zu vermindern,

sind nur zeitweise in guter Thätigkeit; denn nach den Erfahrungen im Allgemeinen

scheint es fast unmöglich, die Packung auf der Rückseite des Schiebers, gegen den

Schieberkastendeckel, dampfdicht zu halten. Die geringste Ursache kann in dieser

Packung eine kleine Oeffnung hervorbringen, die durch den Dampfdruck vergrößert

wird, und dadurch ein Pressen des Schiebers gegen die Schieberfläche hervorrufen, so

daß die beabsichtigte Verminderung der Reibung nicht mehr vorhanden ist.

Bei Schiffsmaschinen, an welchen bis jetzt die Oberfläche der Schieber

nothwendigerweise sehr groß ist, scheint die größte Aufmerksamkeit darauf gerichtet

worden zu seyn, diesem Uebelstande abzuhelfen; auch hat eine Anzahl vergleichender

Versuche, die mit Locomotiven und stationären Maschinen gemacht wurden, keinen

Zweifel übrig gelassen, daß, wenn man dieselben mit verhältnißmäßig kleinen

Schieberoberflächen und bedeutenden Geschwindigkeiten arbeiten ließe, ihre Kraft

sehr vermehrt und die jährlichen Kosten ihrer Reparatur vermindert werden

würden.

Es entsteht nun natürlich die Frage, wie groß ist der Betrag der Arbeit, um diesen

Reibungswiderstand bei einem gegebenen Schieber zu überwinden?

Wir wollen als Beispiel eine Locomotivmaschine wählen, deren Dimensionen und

Dampfdruck einem mittleren Durchschnitt entsprechen. Es sey:

Schieberlänge

15 Zoll engl.

Schieberbreite

11 Zoll engl.

Schieberoberfläche 15 × 11 =

165 Quadratzoll

Dampfdruck im Kessel

120 Pfund per Quadratzoll

Wirklicher Dampfdruck im Schieberkasten im

Durchschnitt

115 Pfund per Quadratzoll

Gesammtdruck auf den Schieber 165 × 115 =

18975 Pfund

Umfang der Treibräder

18,84 Fuß

Umdrehungen per engl.

Meile

280,2

Zurückgelegter Weg der Maschine

45

engl. Meilen per Stunde

Zurückgelegter Weg per

Minute

0,75 engl. M.

Oberfläche des Schiebers auf welche der austretende Dampf

wirkt

13 × 5,5 =

71,5 Quadratzoll

Mittlerer Druck des eintretenden Dampfes nach Gooch's

Versuchen vom Jahr 1851

4,8 Pfund

Gesammtdruck des austretenden Dampfes auf den Schieber

71,5 × 4,8 =

343,2 Pfund

Wirklicher Druck auf den Schieber = der Differenz des

Druckes

des directen und austretenden Dampfes

18975 – 343,2 =

18631,8 Pfund.

Um nun die Arbeit zu finden, welche aufgewendet wird, um den Schieber unter diesem

Druck zu bewegen, haben wir Folgendes:

Der Schieber hat im Mittel 3'' Hub und, da er diesen Weg bei jeder Umdrehung des

Treibrades macht, 2 × 3 = 6 Zoll zurückzulegen. Da das Treibrad bei der von

uns angenommenen Geschwindigkeit 210 Umdrehungen per

Minute macht, so ist der wirkliche Weg, den der Schieber macht, abgesehen von der

Bewegung mit der Maschine 210 × 6 = 1260/12 = 105 Fuß per Minute, folglich der theoretische Werth der in einer Minute

vollbrachten Arbeit 18631,2 × 105 Fußpfund, multiplicirt mit dem

Coefficienten der Reibung, der unter diesen Umständen nach Morin 0,3 ist. Hierzu kommt noch eine Konstante a, welche den Werth der Reibung der Schieberstange in der Stopfbüchse und

den durch das Gewicht des Schiebers, der Stange etc. erzeugten Widerstand

repräsentirt. Diese Constante ist, verglichen mit der Arbeit, die verwendet wird um

die Schieberreibung zu überwinden, sehr klein und kann deßhalb unberücksichtigt

bleiben. Diesen Werth von a also vernachlässigt, ist die

theoretische Gesammtarbeit per Minute um die Reibung des

Schiebers zu überwinden:

(18631,8 × 105)/33000 × 0,3 = 17,7

Pferdestärken, und da eine Locomotive zwei solche Schieber hat, der ganze der

Maschine entzogene nutzbare Effect

17,7 × 2 = 35,4 Pferdestärken.

In der Praxis ist aber wahrscheinlich der Betrag der ganzen, der Maschine entzogenen

Kraft nicht völlig so groß. Die in der vorhergehenden Rechnung aufgestellten Werthe

sind solche wie sie gewöhnlich vorkommen, und nicht extreme Fälle, wie sie auf

verschiedenen Eisenbahnlinien durch Einführung größerer Geschwindigkeiten und

höherer Dampfspannung vorhanden sind; bei Güterzugmaschinen, bei denen die

Treibräder kleiner und die Geschwindigkeiten der Kolben viel größer sind, ist die

wirkliche, durch die Schieberreibung hervorgebrachte Abnahme der Maschinenkraft noch

viel größer, da diese Verminderung im Verhältniß rascher wächst als die

Geschwindigkeit und der Dampfdruck zunehmen.

Um diesen eben aufgezählten Uebelständen abzuhelfen, hat eine Firma in Glasgow eine

Anordnung getroffen, durch welche der Druck der Schieberfläche auf ihren Sitz und

deren Reibung auf den möglich kleinsten Werth gebracht werden kann; die Grenze

dieses Werthes ist Null.

Das Princip, auf welchem die Wirksamkeit dieser Anordnung beruht, ist das der

Entgegenwirkung oder der Einführung einer zweiten Oberfläche, auf die der Dampf in

entgegengesetzter Richtung zu derjenigen wirkt, durch welche der Schieber auf seinen

Sitz gedrückt wird. Um diese Construction zu erläutern, dienen die beigegebenen Abbildungen, von welchen

Fig. 9

einen Längendurchschnitt und Fig. 10 einen

Querdurchschnitt eines gewöhnlichen Dampfcylinders A

darstellt. Darin ist B der Schieberkasten, C der Dampfkolben und D der

Schieber; E und F sind die

Theile um den Druck auf den Schieber zu vermindern.

Nach diesen Figuren ist es einleuchtend, daß wenn der Dampf in den Schieberkasten B tritt, er auf die Oberflächen des Kolbens E und des Schiebers D mit

derselben Kraft drückt. Hieraus folgt, daß wenn die Oberflächen des Kolbens E und des Schiebers D gleich

groß sind, die Werthe der Pressungen durch den Dampf auch gleich seyn müssen; da nun

der Schieber und der Kolben durch die Stange F verbunden

sind, so ist es klar, daß Schieber und Kolben im Gleichgewicht sind; wird daher der

Schieber bei ein wenig überwiegender Oberfläche in Bewegung gesetzt, so muß der

Kolben E in seinem Cylinder diesen Bewegungen, indem er

auf- und abgeht, folgen.

Bei den Maschinen mit außenliegenden Cylindern ist in der Regel Raum genug vorhanden,

um die beschriebene Anordnung anzubringen, was jedoch bei Maschinen mit

innenliegenden Cylindern, besonders bei schmalspurigen Bahnen, anfangs nicht zu

erreichen war. Es ist nun aber gelungen, durch eine eigenthümliche Anordnung, wie

sie durch die folgenden Figuren erklärt wird, auch bei Maschinen mit innenliegenden

Cylindern den Schieber abzubalanciren.

Fig. 11

stellt einen halben Querschnitt und eine halbe Ansicht von einem Cylinderpaar einer

breitspurigen Maschine dar; Fig. 12 einen Grundriß

(Durchschnitt und Ansicht) derselben Cylinder, und Fig. 13 eine

Seitenansicht. Es wird nun bei einem 17zölligen Cylinderpaar, welche an die

Schieberkasten geschraubt sind und deren Schieber innen sitzen, entweder der

Schieber durch den Kolben oder umgekehrt gehoben. Der Theil, welcher die größte

Oberfläche besitzt, wird denjenigen der die kleinere hat, in der Richtung nach sich

ziehen, in welche er durch den Dampf gedrückt wird, und zwar mit einem Zug, welcher

bei gegebenem Dampfdruck proportional der Differenz der Oberflächen seyn wird, und

mit einer Geschwindigkeit proportional dem Ueberschuß des Druckes über die zu

überwindenden Widerstände.

Diese Principien sind nun der Anordnung, welche wir beschreiben wollen, zu Grunde

gelegt. Es ist offenbar, daß hierbei die Abmessungen der Oberflächen des Schiebers

und Kolbens so gewählt werden können, daß der erstere von der Maschine nur mit einer

Kraft bewegt zu werden braucht, welche hinreicht, um die Reibung der Stangen in den

Stopfbüchsen, bei ihrer abwechselnden Bewegung, zu überwinden. Um dieses zu erreichen und die

Reibung des Schiebers aufzuheben, ist die Oberfläche des Kolbens kleiner als

diejenige des Schiebers gemacht, und zwar proportional der Summe des

Rückwärtsdruckes des ausströmenden Dampfes und der Kraft die nöthig ist um den

Schieber in der Praxis dampfdicht auf der Schieberfläche des Dampfcylinders H zu bewegen. Das Product aus dem Dampfdruck im

Schieberkasten in die Differenz der Oberflächen des Kolbens und Schiebers ist der

Werth der nothwendigen Kraft um die zwei vorläufig geforderten Bedingungen zu

erhalten. Sobald der Schieber in Bewegung ist, beschreibt die Stange F eine correspondirende Curve von 12 bis 13 Zoll,

genügend um die Methode des Balancirens anzuwenden. In Fig. 11, 12 und 13 ist an jedem Ende des

Schieberkastens in der Mitte eine Stopfbüchse A

befestigt, von denen der Deckel der einen größer gebohrt ist, um die hohle Welle B, welche bis in die Mitte des Schieberkastens geht,

aufzunehmen. Die volle Welle C geht durch B hindurch, reicht bis an das andere Ende des

Schieberkastens und hat eine Führung in der zweiten Stopfbüchse A, am hinteren Ende des Schieberkastens. Auf das vordere

Ende dieser Wellen B und C

sind die Hebel E und F

aufgekeilt, welche durch die Bleuelstangen G, H mit dem

Kolben I in den kleinen Cylindern K gekuppelt sind. Am inneren Ende der hohlen Welle B ist ein kurzer Hebel L durch eine

Universalkuppelung mit der Rückseite des Schiebers verbunden; ebenso geht von der

Mitte der vollen Welle C ein kurzer Hebel M aus, der auf dieselbe Weise mit der Rückseite des

anderen Schiebers verbunden ist.

Die kleinen Cylinder K sind jeder für sich mit dem

Schieberkasten vermittelst der Rohre N und O in Verbindung gesetzt. Durch das Rohr N communicirt der Dampf des Schieberkastens mit der

unteren Seite des Kolbens I in dem rechten Cylinder K, so daß durch den Druck aufwärts die Kraft des Dampfes

auf die Oberfläche des Kolbens I vertheilt und durch den

Hebel F und den anderen Theil des Mechanismus zum

Schieber fortgepflanzt wird, während gleichzeitig in dem linken Cylinder K der Dampf durch das Rohr O

auf die obere Seite des Kolbens wirkt, und durch den Bewegungsmechanismus nun auf

den anderen Schieber übertragen wird. Mittelst Einführung der Hebel E und F ist es möglich die

Cylinder K im Durchmesser klein zu machen.

Bei Anwendung dieser Construction auf schon vorhandene Locomotiven wird es mit

einigen Schwierigkeiten verbunden seyn, die Cylinder K

zu befestigen, denn ohne Einführung anderer Hülfstheile ist nur die dünne Platte der

Rauchbüchse vorhanden, an welcher sie befestigt werden könnten; bei neuen Cylindern

kann man hingegen einen Arm P (Fig. 13) anbringen, mit

dem sich die Cylinder verbolzen lassen.Die Wirkung der ganzen beschriebenen Vorrichtung findet nur so lange statt,

als der kleine Kolben sich in seinem Cylinder ziemlich vollständig

dampfdicht bewegt. Es wird, wenn der Cylinder über dem Kolben geschlossen

ist, bei nicht dichtem Kolben ein Gegendruck auf denselben stattfinden und

so einen Theil der Wirkung des Apparates aufheben; ist dagegen der Cylinder

offen, so wird Dampf unbenutzt entweichen.Anmerkung des Uebersetzers.

Um zu zeigen, wie wichtig es ist, die Reibung der Schieber bei Locomotiven zu

reduciren, erwähnt der Verf. schließlich, daß in seiner eigenen Praxis nicht wenig

Fälle vorgekommen sind, in welchen ein Paar neue Schieber von Kanonenmetall in Zeit

von zehn Wochen und bei einem durchlaufenen Weg der Maschine von 6000 bis 7000 engl.

Meilen so dünn abgeschliffen worden sind, daß ein Theil des Randes durch die

Dampfcanäle in den Cylinder geblasen wurde, so daß er ein Zerspringen des Kolbens

und Deckels und eine nicht seltene Beschädigung des Dampfcylinders selbst bewirkte.

Der Rand des Schiebers war, als er eingesetzt wurde, 7/8'' dick. Immerhin ist dieser

Fall ein extremer, und das zum Schieber verwendete Metall wird zu weich gewesen

seyn; nichts desto weniger ist es eine Thatsache, die von den Maschinenbauer nichtnnicht genügend beachtet wird, daß ein (nicht entlasteter) Locomotivschieber

durchschnittlich nur sechs Monate läuft, und wenn man bedenkt wie groß die Kosten

sind, um einen solchen Schieber und die Theile die mit demselben zerbrochen sind zu

erneuern, und was an Capitalzinsen verloren geht, wenn eine stationäre Maschine Tage

und Wochen still steht, so sollte darauf hingewirkt werden, daß solche Zustände

nicht eintreten können.

V. D.

Tafeln