| Titel: | Die Aufbereitung des Torfes zu Derrylea. |

| Fundstelle: | Band 181, Jahrgang 1866, Nr. LII., S. 195 |

| Download: | XML |

LII.

Die Aufbereitung des Torfes zu

Derrylea.

Nach dem Engineer, März 1866, S. 231; aus dem

polytechnischen Centralblatt, 1866 S. 721.

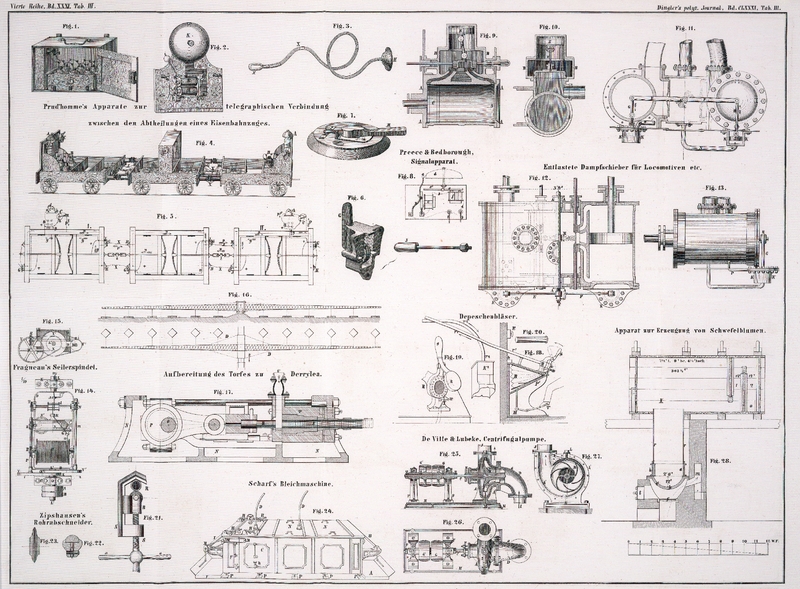

Mit Abbildungen auf Tab.

III.

Auffbereitung des Torfes zu Derrylea.

Seit einer Reihe von Jahren sind viele Anstrengungen gemacht worden, in der

Aufbereitung des Torfes Verbesserungen einzuführen. Allgemein fühlte man, daß die

hauptsächlichste Schwierigkeit im Trocknen des aus den Mooren gewonnenen Torfes lag,

und suchte dieß theils durch Auspressen des Wassers mittelst mechanischen Druckes,

theils durch Verdampfen desselben mittelst Wärme oder Luftströmungen zu erreichen,

nachdem man das Material in Steine geformt hatte. Keine dieser Verfahrungsweisen hat

vollständigen Erfolg gehabt, weil vor dem Trocknen große Massen Torf in Bewegung zu

setzen waren und das Trocknen selbst, wenn es an der Luft geschah, zu langsam vor

sich gieng, auf künstlichem Wege dagegen zu kostspielig wurde.

Ein System, welches die Bedingungen des Erfolges in sich trug und von allen früheren

Verfahrungsweisen wesentlich abwich, war das vor ungefähr 15 Jahren von Groynell u.a. vorgeschlagene. Ihre Idee war, den Torf in

der gewöhnlichen Weise zu stechen und ihn, so weit es die klimatischen Verhältnisse

während des Sommers in Irland gestatten, lufttrocken zu machen, darauf ihn zu mahlen, das Trocknen

desselben im Pulverzustande zu vollenden und ihn in einer Maschine mit einem

hin- und hergehenden Kolben und mehreren Formen, die nach einander unter den

Kolben gebracht werden, zu comprimiren. Man erhielt auf diese Weise ein schönes

Muster von hartem Brennmaterial; leider war aber die Quantität des gewonnenen

Productes auf Proben beschränkt, weil die Wirkung der Pressen mit ihren beweglichen

Formen complicirt und der Widerstand, den die einzelnen Theile der Maschine

auszuhalten hatten, so bedeutend war, daß die Brüche sich unausgesetzt folgten. Zu

diesen Uebelständen kam noch der Umstand, daß man das gewünschte harte und

vollkommene Product nur dann erhielt, wenn der Kolben am Ende seines Hubes einige

Secunden lang in Ruhe erhalten wurde, während welcher er einen nachhaltigen Druck

auf den Torf ausübte. Je länger er seinen Druck auf den Torf fortsetzte, desto

vollkommener wurde der Stein; wenn aber der Druck sogleich nachließ, wie dieß bei

Bewegung der Kreisexcentrics der Fall ist, so wurde die Elasticitätsgrenze des

Torfes nicht überschritten, und nach wenigen Stunden zerbarst der Stein oder es

lösten sich wenigstens Theile von demselben ab. Die Hauptschwierigkeit, regelmäßig

die hinreichende Menge trockenen Torfes zu erhalten, war in der Zeit der Versuche,

die von 1850 bis 1853 dauerten, gar nicht zu überwinden, weil die Presse nicht in

den Stand zu setzen war, daß sie continuirlich arbeitete. Und als man sie in

arbeitsfähigen Zustand gesetzt hatte, ergab sich, daß das Mahlen und darauf folgende

Pressen viel zu kostspielig war und daß das künstliche Trocknen des aus den Stichen

gewonnenen nassen Torfes so viel Material erfordert haben würde, daß für den Verkauf

nichts übrig geblieben wäre.

Die Ausführungsschwierigkeiten, welche die früheren Versuche bei der Torfbereitung

erfolglos gemacht haben, sind nunmehr durch das System und die Maschinen, welche auf

den Torfwerken zu Derrylea bei Portarlington eingeführt worden sind, glücklich

überwunden. Daselbst ist die Fabrication comprimirter Torfsteine seit einiger Zeit

in regelmäßigem Betrieb, und es sind bereits über 100000 Ctr. comprimirter Torf dort

dargestellt und nach verschiedenen Gegenden verkauft worden. Das dort in Anwendung

stehende System gründet sich auf das Princip, daß das Trocknen des Torfes die

Hauptschwierigkeit bei der Aufbereitung desselben darbietet. Dasselbe wird in der

Weise ausgeführt, daß immer auf dünne Schichten von zertheiltem Material, statt auf

massive Steine, gewirkt wird, und die darauf folgende Compression hat nur den Zweck,

den aufbereiteten Torf transportabel und verkäuflich zu machen. Das Trocknen in dünnen Schichten wird

dadurch ermöglicht, daß der Torf im Moor vermittelst Eggen aufgerissen wird.

Der Theil des Moores zu Derrylea, welcher gegenwärtig nach dem neuen Verfahren

bearbeitet wird, ist ungefähr 3600 Fuß engl. lang und 300 Fuß breit, umfaßt also

einen Flächenraum von gegen 10 Hektaren. Ein tiefer Hauptgraben trennt diese Fläche

von dem übrigen Theile des Moores ab; sie selbst enthält eine Anzahl bedeckter

Quergräben, welche um ungefähr 60 Fuß von einander abstehen und von dem genannten

Hauptgraben nach einem anderen zu diesem parallelen, der die entgegengesetzte Grenze

bildet, führen. Die bedeckten Quergräben werden auf einfache und billige Weise

dadurch hergestellt, daß man in das Moor Gräben einschneidet, welche ungefähr 4 Fuß

tief und oben 2 Fuß, unten 1 Fuß breit sind, und die Sohle der Gräben vermittelst

eines eigenthümlich gestalteten Werkzeugs mit einer 6 Zoll breiten und tiefen Rinne

versteht. Ueber diese Rinne werden viereckig geschnittene Torfsteine gelegt, der aus

den Gräben ausgehobene Torf wieder in die Gräben eingeworfen und die Oberfläche

geebnet. Diese Gräben, welche 0,55 Sgr. per laufenden

Fuß kosten, sind sehr wirksam und werden in mehreren Gegenden Irlands auch zu

landwirthschaftlichen Zwecken angelegt.

In der Mitte des auf diese Weise drainirten Moores liegt der Länge der Fläche nach

eine Eisenbahn von 5 Fuß 3 Zoll engl. Spurweite mit 36 Pfd. schweren ⊤

Schienen auf gewöhnlichen hölzernen Schwellen. Diese Bahn wird von einem

sechsräderigen Wagen von 24 Fuß Länge befahren. Ueber dem Gestelle dieses Wagens

liegt ein Gitterbalken quer herüber, der so lang, als die vorgerichtete Moorfläche

breit ist, also über die ganze Breite derselben, herüber reicht. Dieser Balken, der

in Fig. 16 im

Grund- und Aufriß dargestellt ist, besteht aus Winkeleisen von 1 1/2 Zoll an

den Ecken und Flacheisenstäben von 1 1/2 Zoll Breite und 1 1/4 Zoll Dicke, welche in

je 2 Fuß Abstand von einander gitterartig zwischen die Winkeleisen gelegt sind. In

der Mitte, wo er auf dem Wagen aufruht, hat er 6 Fuß Breite und Höhe und nach den

Enden nimmt er bis auf 1 Fuß Breite und Höhe ab; durch die Drahtseile D wird er nach verticaler und horizontaler Richtung hin

abgesteift. Der Wagen mit dem beschriebenen Balken wird durch eine transportable

Dampfmaschine von 6 Pferdestärken mit einer Geschwindigkeit von 6 Fuß in der Secunde

getrieben. An die zu beiden Seiten des Wagens hervorragenden je 150 Fuß langen Arme

des Balkens sind 10 bis 12 Eggen von je 6 Fuß Seitenlänge angehängt, welche bei der

wiederholten Hin- und Herbewegung des Wagens den Moor auflockern und bis auf

eine Tiefe von 1 bis 2

Zoll den Torf in Pulver umwandeln. Diese Operation wird so lange fortgesetzt, als

das Wetter einigermaßen schön ist, und dann wird die fein vertheilte Masse, welche

in diesem Zustande bald bis zu einem gewissen Grade trocken wird, von Arbeitern nach

der Eisenbahn transportirt und auf dieser nach den Aufbereitungswerkstätten

befördert. Bei trockenem Wetter kann die Oberfläche des drainirten Torfmoores auf

diese Weise soweit entwässert werden, daß sie kaum noch die Hälfte ihres

ursprünglichen Wassergehaltes enthält, und da täglich eine neue Oberfläche dieser

Bearbeitung ausgesetzt wird, so werden alle Bedingungen erfüllt, um das Austrocknen

des Torfes zu begünstigen. Sobald das Eggen beginnt, greift ein rasches Trocknen

durch die Luft Platz, und ein sehr großer Theil des Wassers, welcher durch die

Drainirung nicht entfernt worden ist, wird verdunstet, nachdem er wenige Stunden der

Luft ausgesetzt gewesen ist. Der Torfschlamm, welcher in die

Aufbereitungswerkstätten gefördert wird, enthält im Durchschnitt 40 Proc.

Trockengewicht an Torf und 60 Proc. Wasser. Es mag dieß auf den ersten Augenblick

als ein sehr geringes Resultat erscheinen; wenn man aber den Zustand des Moores in

seinen verschiedenen Stadien untersucht, so ergibt sich dasselbe vielmehr als ein

sehr günstiges.

Trockengewicht

Wasser

Torfmoor in seinem ursprünglichen Zustande

enthält

10 Proc.

90 Proc.

„ drainirt,

durchschnittlich

16 „

84 „

„

„ an der Oberfläche

25 „

75 „

„

„ und geeggt, einige Stunden

nach

dem Eggen

40 „

60 „

Bei jedem Aufbereitungsverfahren also, welches den Torfmoor in seinem ursprünglichen

Zustande in Angriff nimmt, müssen 10 Ctr. ausgestochen werden, wenn man 1 Ctr.

Handelswaare darstellen will; ist der Moor vorher drainirt, so braucht man dazu nur

6 Ctr. Bei dem neuen Verfahren aber sind nur 2 1/2 Ctr. Rohmaterial erforderlich,

weil das übrige im Torf enthaltene Wasser schon beseitigt worden ist, ehe er

überhaupt zum Transport kommt.

Bis hierher blieb es der atmosphärischen Luft überlassen, den die Schwierigkeit

veranlassenden Trockenproceß zu bewerkstelligen; ist aber der Torf bis auf 60 Proc.

Wassergehalt entwässert, so ist das vollständige Trocknen auf künstlichem Wege nicht

mehr zu kostspielig. In Derrylea wird eine andere künstliche Wärme nicht verwendet,

als die des abgehenden Dampfes von den Pressen und der Verbrennungsproducte von den

Kesselfeuerungen, die außerdem unmittelbar in den Schornstein entweichen würden. Es

dienen hierzu Trockenöfen mit sehr ausgedehnten Flächen von Eisenblech, auf welche der

Torfschlamm in einer dünnen Lage ausgebreitet wird und welche durch besondere

Mechanismen in beständig hin und hergehender Bewegung erhalten werden.

Die Trockenöfen bestehen aus vier langen Kammern von je 500 Fuß Länge und 16 Fuß

Tiefe, in deren jeder sich zwei über einander liegende und über die ganze Länge

erstreckende Eisenblechböden befinden; sie sind aus Ziegelsteinen aufgemauert und

mit Dachziegeln abgedeckt, die ihrem Zwecke insofern gut entsprechen, als sie durch

ihre Fugen eine hinreichende Ventilation veranlassen und doch als schlechte

Wärmeleiter keine zu große Abkühlung geben. Der untere Boden besteht aus 1/8 Zoll

starten zusammengenieteten Eisenblechplatten, welche 18 Zoll über der Ofensohle

liegen und von einer Anzahl in 3 Fuß Entfernung von einander liegenden Thonröhren

getragen werden. Unter diesen Boden werden die abgehenden Verbrennungsproducte der

Dampfkesselfeuerungen geblasen, zu welchem Zwecke ein besonderer großer Ventilator

aufgestellt ist.

Der obere Boden liegt 4 Fuß über dem unteren und wird aus hohlen Räumen gebildet, in

welche der ausgeblasene Dampf der Dampfmaschine eingeführt wird. Er besteht in jedem

Ofen aus fünf Eisenblechkammern von je 500 Fuß Länge und 3 Fuß Breite, welche durch

zwei an den Säumen dampfdicht vernietete 1/8 Zoll starke Blechböden gebildet werden,

einem oberen aus ebenen Tafeln bestehenden und einem unteren mit 2 3/4 Zoll

Pfeilhöhe gebogenen. Diese Blechkammern liegen auf gußeisernen Gitterbalken, die in

10 Fuß Entfernung von einander gelagert sind, und sind so angeordnet, daß an der

Seite eine Kammer über die andere übergreift.

Zu beiden Seiten des oberen und des unteren Bodens liegen je 3 Zoll über demselben

Winkeleisenschienen, und auf diesen laufen Räder mit endlosen Ketten und eisernen

Rechen zum Durchkrücken und Fortbewegen des Torfschlammes. Die Rechen liegen um je 4

Fuß aus einander und erhalten eine mit 1 2/3 Fuß Geschwindigkeit in der Secunde

fortschreitende Bewegung; zu diesem Zwecke sind sie mit endlosen Ketten verbunden,

welche an beiden Enden der Oefen über sechsseitige Trommeln gelegt sind. Der aus dem

Moor zugeförderte Torfschlamm wird auf den oberen Boden aufgegeben und von den

Rechen nach dem entgegengesetzten Ende desselben fortgezogen; hier fällt er auf den

unteren Boden, um auf diesem von den Rechen wieder rückwärts geschleppt zu werden.

Durch diesen künstlichen Trockenproceß wird bei weitem der größte Theil des

Wassergehaltes von 60 Proc., welchen der Torfschlamm enthielt, verdampft, und die

Masse befindet sich nun in dem Zustand, in welchem sie sich zum Pressen eignet.

Elevatoren heben sie in das Stockwerk üben dem Maschinenraum, von wo sie den im

Maschinenraum stehenden Pressen unmittelbar zufällt.

Eine solche Presse zeigt Fig. 17 im

Verticaldurchschnitt in 1/20 der wirklichen Größe. In dem starken gußeisernen

Gestelle N ist die Treibwelle O von 7 Zoll Durchmesser gelagert, und an diese ist das Excentric P, welches 7 Zoll Hub hat, angeschmiedet. Das letztere

treibt den horizontalen Stahlkolben R von 4 Zoll

Durchmesser, der sich in dem hinteren Ende des sehr starken Rohres S von 3 1/2 Fuß Länge und 4 Zoll Bohrung hin und her

bewegt. Das Rohr S besteht aus Bessemerstahl, ist innen

ausgebohrt und außen stufenförmig so abgedreht, daß es genau in den am Gestelle N befestigten gußeisernen Block T paßt. Durch den oben mit einem Trichter versehenen Canal U fällt die Torfmasse nieder, und die Säule trockenen

Torfes, welche in dem Canal enthalten ist, ruht auf dem Kolben R, wenn derselbe in das Rohr S ein- und aus demselben zurücktritt. Wenn der Kolben sich in

seiner äußersten Stellung nach rückwärts befindet, wie ihn die Zeichnung darstellt,

so fällt ein Theil der Torfmasse nieder und füllt den Raum aus, den der Kolben bei

seinem vorhergehenden Vorwärtsgang frei gemacht hat; dieses Material wird dann durch

den Kolben in das Rohr eingepaßt. Nach einigen Kolbenhüben leistet der in das Rohr

eingepaßte Torf durch seine Reibung an den Wänden einen solchen Widerstand, daß jede

folgende Charge zu einem besonderen harten Stein vereinigt wird, ehe die ganze im

Rohre befindliche Masse nachgibt; dann bewegt der Kolben die ganze im Rohre

enthaltene Masse noch um 1 1/8 Zoll vorwärts, d. i. diejenige Dicke, welche ein

comprimirter Torfstein aus einer Charge Torfstaub von 4 Zoll Länge annimmt.

Aus dem äußeren Mundstück des Rohres S, welches völlig

offen ist, wird der comprimirte Torf in einem continuirlichen cylindrischen Strahl

abgegeben, welcher leicht in 1 1/8 Zoll dicke Scheiben, wie sie durch die einzelnen

Kolbenstöße hervorgebracht worden sind, sich zerlegt. Solcher Scheiben, von denen

das Stück 1/2 bis 3/4 Pfund wiegt, werden in der Minute ungefähr 40 geliefert. Da

das Rohr 3 1/2 Fuß lang ist, so bleibt jeder Stein sonach ungefähr 1 Minute unter

Druck, und dieß ist ein für den Fabricationsproceß sehr wichtiger Umstand. Die

Qualität des comprimirten Torfes wird ferner noch dadurch verbessert, daß er vom

Ende des Rohres aus in einem offenen Canal auf 300 Fuß Länge nach dem Torfschuppen

oder Torfwagen gefördert wird, ohne daß die Gestalt des aus den einzelnen

Torfsteinen bestehenden cylindrischen Strahles aufgehoben wird. Am Ende dieses

Canales ist der Zusammenhang der einzelnen Steine im Strahl so weit gelockert, daß sie nach einander

einzeln herab fallen, wie sie durch die einzelnen Kolbenstöße hervorgebracht worden

sind.

Da durch diese Bereitungsmethode der Torf fast vollständig von seinem

Feuchtigkeitsgehalt befreit wird, so nimmt er auch eine sehr große Heizkraft an. Man

hat gefunden, daß so aufbereiteter Torf nahezu die doppelte Heizkraft des nach dem

gewöhnlichen Verfahren aufbereiteten Torfes hat; er erreicht 60 bis 66 Proc. der

Heizkraft guter Steinkohle. Vorzüglich eignet er sich für Kessel feststehender

Maschinen und für Brauereien; auch für Hausfeuerungen findet er guten Absatz, weil

er nicht schmutzt und rauchfrei verbrennt. Das specifische Gewicht desselben ist

dasselbe wie das der Steinkohle; beide erfordern daher auch gleich große

Lagerräume.

Aus einer Mischung von 1/3 Cannelkohle und 2/3 des auf die beschriebene Weise

aufbereiteten Torfes erhält man ein sehr gutes Gas; besonders große Hoffnungen aber

setzt man auf die Verwendung dieses Torfes bei der Eisenfabrication. In Kupolöfen

hat man ihn bereits mit sehr gutem Erfolge benutzt; obschon hierbei eine besondere

Manipulation nothwendig ist, so kann doch, da seine Eigenschaften denen der

Holzkohle ähneln, kaum ein Zweifel obwalten, daß er auch bei anderen metallurgischen

Operationen ausgedehnte Verwendung finden wird.

Tafeln