| Titel: | Ueber verschiedene billige und bewährte Metallcompositionen zur Anfertigung von Lagern für Dampf- und andere Maschinen; von H. Wagner, technischem Director der Ultramarinfabrik in Pfungstadt. |

| Fundstelle: | Band 182, Jahrgang 1866, Nr. XCVI., S. 359 |

| Download: | XML |

XCVI.

Ueber verschiedene billige und bewährte

Metallcompositionen zur Anfertigung von Lagern für Dampf- und andere Maschinen;

von H. Wagner, technischem

Director der Ultramarinfabrik in Pfungstadt.

Aus dem Gewerbeblatt für das Großherzogthum Hessen, 1866,

Nr. 36.

Mit Abbildungen auf Tab.

VI.

Wagner, über Metallcompositionen zur Anfertigung von Lagern für

Dampfmaschinen etc.

Es unterliegt wohl keinem Zweifel, daß die Instandhaltung der Lager bei Maschinen oft

mit viel Mühe, Zeitverlust und Geldaufwand verbunden ist. In letzter Zeit hatte ich

vielfach Gelegenheit, mich gerade mit diesem Gegenstande eingehend zu beschäftigen,

und da die erzielten Resultate in jeder Hinsicht befriedigen, will ich dieselben

hier mittheilen. Wichtig hierbei ist, daß jeder Fabrikant in den Stand gesetzt wird,

sich seine Lager mit leichter Mühe und in kurzer Zeit selbst anzufertigen.

Je nach den Zwecken und Anforderungen, welche an ein Lager gemacht werden, verwende

ich verschiedene Compositionen. So hat sich bei den Lagern an der Dampfmaschine

(Kreuzkopflager, Hauptlager etc.), selbst bei allen Geschwindigkeiten und unter

manchen, oft sehr ungünstigen Verhältnissen, folgende Composition vortrefflich

bewährt.

18 Th. Zinn, 24 Th. Zink, 4,5 Th. Blei, 3 Th. Antimonmetall, 0,5 Th. verzinntes Eisen

(Weißblech) und 0,5 Th. Kupfer.

Das Zinn, Blei und Antimonmetall werden in einem Graphit- oder Eisentiegel

unter einer starken Decke von Holzkohlenpulver rasch eingeschmolzen, und alsdann das

Zink nach und nach zugesetzt. Wenn Alles vollständig geschmolzen und der Tiegel hell

kirschroth geworden, werden das verzinnte Eisenblech und Kupfer eingetragen und mit

einem eisernen Stabe gut umgerührt. – Während des Schmelzens muß der Tiegel

möglichst bedeckt bleiben, damit keine Oxydation eintritt, eine Ueberhitzung

desselben ist sorgfältig zu vermeiden.

Die alten ausgelaufenen Rothgußlager werden sorgfältig verzinnt, und nachdem an ihren 4 Seiten

und in der Mitte etwa 4''' breite Löcher gebohrt (welche aber nicht ganz

durchgehen), an ihre Lagerstelle zurückgebracht. Nachdem nun die Welle durch

Unterlegen in ihrer richtigen Lage ist, wird dieselbe, sammt altem Lager, mit

glühenden Holzkohlen umgeben und beide so lange erwärmt, bis das Lager ansängt

dunkelkirschroth zu werden. Nun werden die Kohlen rasch entfernt und die Seiten des

Lagers mit vorher gerichteten Pappdeckeln und plastischem Thone wohl verwahrt, und

der Raum zwischen Lager und Welle mit der Composition ausgegossen. Auch kann in

Ermangelung eines alten Lagers die Composition einfach in das handwarme Lagergestell

gegossen werden, nachdem man seine Innenfläche mit feingeschlämmtem Graphit

ausgerieben hat. Selbstredend muh Lagerbock und Welle auch in diesem Falle mit

Pappdeckel und Thon wohl verwahrt werden. Das erkaltete Lager wird herausgenommen

und etwa überstehende Theile werden mit der Säge und Feile entfernt. Bei

Papierholländern, welche bei ihrer Geschwindigkeit auch einen großen Druck

auszuhalten haben, bewährte sich diese Composition vortrefflich.

Wünscht man zu einzelnen Zwecken eine größere Härte, dann setzt man entweder noch 0,5

Th. Kupfer oder 1,5–2 Th. Antimonmetall zu, jedoch dürfte dieß nur in

einzelnen Fällen dienlich seyn. Bei einiger Uebung und Aufmerksamkeit ist Jeder im

Stande, diese Arbeiten auszuführen; wer mit dem Verzinnen nicht umgehen kann, läßt

sich dieß durch den Spengler besorgen.

Eine weit billigere Composition, welche aus 8 Th. Blei, 1 Th. Antimonmetall und 1 Th.

Kupfer besteht, bewährte sich besonders als Lager von Mahlgängen sehr gut und

während Messinglager sich hier in kurzer Zeit ausnützen, ist an ersteren kaum eine

merkliche Abnutzung wahrzunehmen.

Eine Composition, welche aus 5 Th. Zink, 5 Th. Blei, 1 Th. Antimonmetall und 1 Th.

Messing (alte abgängige Lager) besteht, hat sich ebenfalls sehr gut bewährt und

findet eine sehr vortheilhafte Anwendung als Naßmühlenlager, die in der Flüssigkeit

der Mühlchen gehen. Zu demselben Zweck eignet sich eine Composition von 10 Th. Zink,

2 Th. Blei, 1 Th. Antimonmetall und 2 Th. Messing.

Da, wo sehr zarte und weiche Lager in Anwendung kommen sollen, ist folgende

Composition anzuwenden: 3 Th. Zinn, 5 Th. Zink, 3 Th. Blei, 1 Th. Antimon und 1 Th.

Kupfer.

Eine Composition, welche aus 5 Th. Zink, 5 Th. Blei und 2 Th. Messing (alte Lager)

besteht, ist ebenfalls zu empfehlen.

Ein großer Vorzug aller Compositionslager besteht ferner darin, daß sie sehr wenig Schmieröl

verbrauchen und bei nur einiger Aufmerksamkeit stets kalt laufen.

Da, wo im größeren Betriebe die Anfertigung eines Lagers von bestimmter Größe und

Durchmesser häufiger vorkommt und es angezeigt erscheint, sich stets einen Vorrath

derselben zu erhalten, habe ich eine Lagerform construirt, welche diesen Zweck

vollständig erfüllt.

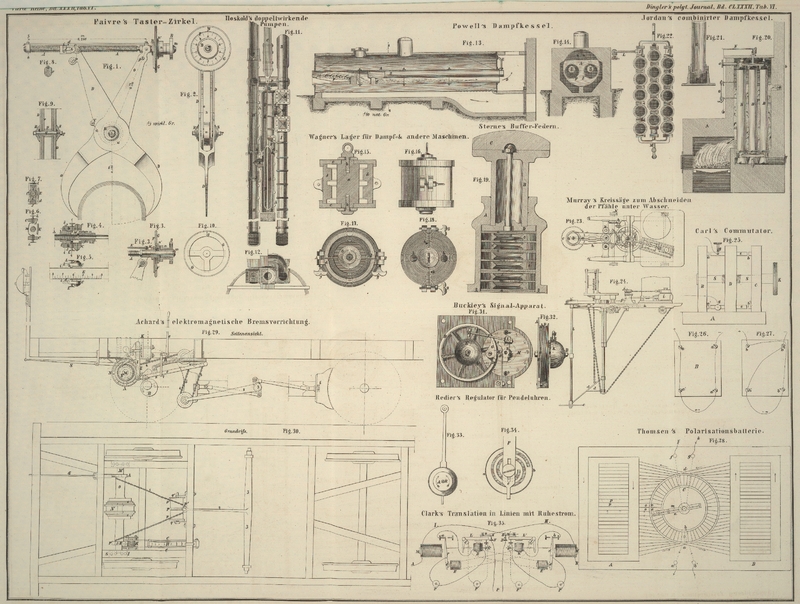

Fig. 15 zeigt

uns den Durchschnitt derselben. a ist ein runder Zapfen

(von der Stärke der Welle), welcher durch die Mutterschrauben b, b mit den beiden Formdeckeln c, c und den

Seitenstücken d, d fest verbunden und zugleich genau im

Mittel der Form erhalten wird.

Fig. 16 zeigt

uns die Seitenansicht der so zusammengeschraubten Form.

Fig. 17 ist

die obere Ansicht, ohne Deckel; aus derselben ist ersichtlich, daß zwischen den

beiden Seitenstücken d, d je ein Stück Eisenblech gelegt

wird, welches genau bis an den Zapfen a, a geht und dazu

bestimmt ist, das zu gießende Lager in zwei gleiche Theile (Unterlager und Deckel)

zu theilen.

Fig. 18 zeigt

uns die obere Ansicht mit Deckel; die großen Löcher h, h

dienen zum Eingießen der Composition, die kleinen k, k

zum Entweichen der Luft.

Beim Gießen des Lagers sind nun folgende Vorsichtsmaßregeln zu beobachten. Nachdem

die Form auseinandergenommen, gereinigt und gleichmäßig mit Oel ausgerieben, wird

sie, nachdem sie wieder zusammengestellt, über glühenden Kohlen handwarm gemacht und

mit der Composition ausgegossen. Nach dem Erkalten werden die Mutterschrauben b, b geöffnet und alsdann die Deckel c, c durch leichte Schläge entfernt; öffnet man nun die

seitlichen Mutterschrauben g, g, dann lassen sich die

beiden Seitenstücke d, d sammt fertigem Lager, leicht

von einander trennen. Jedoch muß bemerkt werden, daß sämmtliche inneren Ansätze der

Form conisch angedreht seyn müssen, damit die gegossenen Lager sich leicht aus der

Form nehmen lassen. Meine Lagerformen lasse ich bei Hrn. Mechanicus A. Spamer in Darmstadt anfertigen und

bin mit deren Ausführung sehr zufrieden.

Schließlich will ich nicht unerwähnt lassen, daß ich bei diesen Compositionslagern

mit Vortheil ein dickflüssiges Maschinenschmieröl anwende, welches dargestellt wird,

indem 3 Ctr. Rüböl so lange zum Kochen erhitzt werden, als sich noch Acrolein,

Kohlensäure und andere Zersetzungsproducte des Oeles entbinden, alsdann werden nach

und nach 3 Pfd. Mennige zugesetzt, die man zur gleichmäßigeren Vertheilung durch ein

feines Sieb auf die Oberfläche des Oeles fallen läßt. Nachdem das Aufschäumen

vollständig aufgehört hat, läßt man erkalten und gibt das klare Oel in Metallgefäße.

Das Rüböl ist durch diese Behandlung dick geworden und alle darin enthaltenen

eiweißhaltigen Stoffe sind zersetzt. Man bohrt nun durch das obere Compositionslager sowohl,

als auch durch den gußeisernen Lagerdeckel ein Loch von mindestens 5–6'''

Durchmesser, gibt durch beide ein wohlanliegendes Blechröhrchen, das da, wo es über

den gußeisernen Lagerdeckel herausragt, sich trichterförmig erweitert und füllt

dasselbe mit dem dickflüssigen Schmieröl. Je nachdem nun Lager und Welle beginnen

warm zu werden, sinkt eine entsprechende Menge durch die Wärme dünnflüssig

gewordenes Oel auf die Welle herunter; sind Lager und Welle wieder kalt, dann läßt

der Zufluß von Oel natürlich wieder nach. Diese selbstwirkende Schmiervorrichtung

kann ich nach allen Erfahrungen, die ich zu machen Gelegenheit hatte, nur

empfehlen.

Tafeln