| Titel: | Ueber Green's Wasservorwärmer für Dampfkessel in der hannoverschen (Actien-) Baumwoll-Spinnerei und Weberei in Linden; von Professor Rühlmann. |

| Fundstelle: | Band 185, Jahrgang 1867, Nr. V., S. 13 |

| Download: | XML |

V.

Ueber Green's Wasservorwärmer für Dampfkessel in der

hannoverschen (Actien-) Baumwoll-Spinnerei und Weberei in Linden; von

Professor Rühlmann.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1867 S. 51.

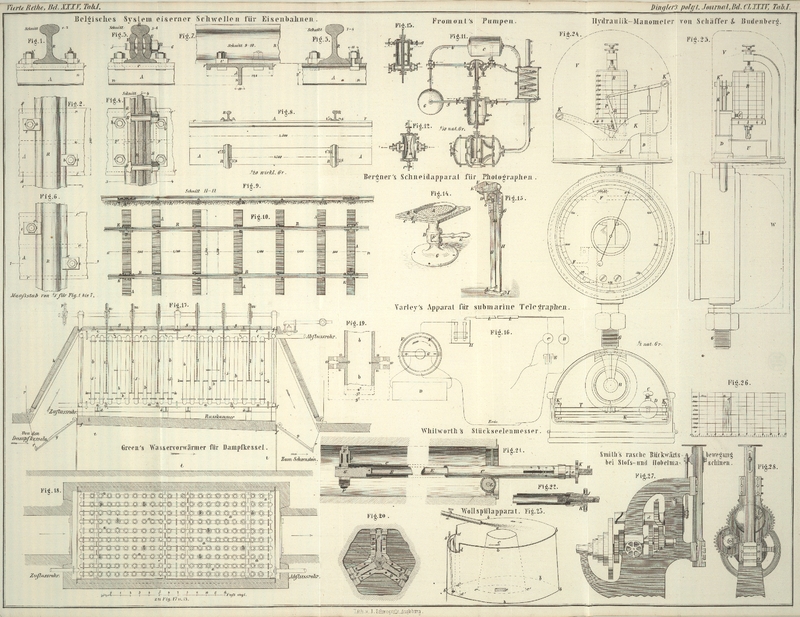

Mit Abbildungen auf Tab.

I.

Green's Wasservorwärmer für Dampfkessel.

Vor nicht ganz zwei Jahren gelangte eine englische (bei Jewsbury in Manchester 1865 gedruckte) Broschüre in meine Hände, welche

den Titel führt:

„Green's

improved Patent Fuel Economiser.“ Der

Zweck dieser Schrift war ein doppelter: erstens, das industrielle Publicum auf Green's Apparat zur Ersparung von Brennmaterial bei

Dampfkesselfeuerungen aufmerksam zu machen, und zweitens den Betheiligten eine Menge

englischer, schottischer und irischer Firmen vorzuführen, in deren Fabriken von Green's Apparate Gebrauch gemacht wurde.

Meine Nachforschung in der vollständigen Sammlung englischer Patent Specifications ergab, daß das dem Edward Green in Wakefield (Grafschaft York) unter Nr. 10986 ausgestellte Patent

bereits vom Jahre 1845 datirt. Die der Patentbeschreibung beigegebenen Zeichnungen

stimmen im Allgemeinen mit den Abbildungen in der gedachten Broschüre überein.

Doppelt interessant war mir daher die Nachricht im vorigen Jahre, daß unsere Lindener

Baumwoll-Spinnerei mit der Absicht umginge, einen Green'schen Vorwärmer bei ihren neuen großen Fairbairn-Dampfkesseln (jeder von 30 Fuß Länge und 7 Fuß

Durchmesser) in Anwendung zu bringen.

Jetzt erst legte ich einigen Werth auf das der gedachten Green'schen Broschüre beigegebene Verzeichniß von einigen hunderten englischer etc. Fabrik-Etablissements,

wo der Vorwärmer in Gebrauch seyn sollte, von denen ich hier nur folgende nennen

will, da sich diese durch die Zahl der Dampfkessel auszeichnen:

Rylands

& Sons, Gorton-Mills,

Manchester

für

10

St. Dampfk.

Thomas

Hoyle

& Sons, Print-Works,

Manchester

„

9

„ „

Platt, Brothers & C.,Oldham

„

15

„ „

JohnLeech, Stalybridge

„

16

„ „

Kershaw, Leese & C., Mersey Mills,Stockport

„

15

„ „

Hargreaves

Brothers,

Bolton

„

9

„ „

Taylor

& Brother,

Wigan

„

9

„ „

Simpson

Brothers & C.,

Preston

„

6

„ „

Eccles, Shorrock & C., New Mills,Blackburn

„

8

„ „

James

Wrigley

& Son, Paper Works,

Bury

„

8

„ „

Booth

& Hoyle,

Rochdale

„

6

„ „

Priestman

& C.,

Bradford

„

8

„ „

The Hull New Flax & Cotton Mill

Company,

Hull

„

7

„ „

The Great Western Cotton Works,

Bristol

„

10

„ „

Charles

Tod

& Higginbotham,

Glasgow

„

6

„ „

J. & P.Coats, Paisley

„

15

„ „

Blair, Reid & Steele, Sugar Works,Greenock

„

9

„ „

Hind

& Sons,

Belfast

„

8

„ „

Richardson, Sons & Owden, Glenmore and

Bessbrook, Belfast

„

11

„ „

etc., etc.,

etc.

Als vor Ende 1866 der von der Maschinenfabrik des Hrn. C. W. Moritz zu Neustadt a. R. ausgeführte Apparat in Betrieb gesetzt wurde,

verlangte Hr. Director Ahlers eine

sicherheitspolizeiliche Prüfung desselben, da die Wasserröhren, wie die Dampfkessel,

beim Arbeiten einem Ueberdrucke von 5 Atmosphären unterworfen sind und wozu auch der

Apparat mit Sicherheitsventilen und Feder-Manometern ausgestattet ist.

Die Prüfung fiel in jeder Beziehung, hauptsächlich aber in der Hinsicht

beachtenswerth aus, daß trotz der sehr vielen Flansch-Dichtungsstellen der

Röhren sich nirgends Lecke oder sonstige Uebel zeigten und demzufolge der Moritz'schen Ausführung ein besonderes Lob zuerkannt

werden mußte.

Fig. 17 und

18

stellen den genannten Vorwärme-Apparat im Längendurchschnitte und Grundrisse

dar, wobei zunächst angeführt werden mag, daß derselbe unten aus zehn Reihen

horizontalliegender gußeiserner Röhren von 5 1/2 Zoll (engl.) innerem Durchmesser

und 30 Fuß Länge jeder Reihe (4 Röhren von je 5 Fuß Länge) besteht. Mit diesen

communiciren 200 Stück Verticalröhren b, b, jede von 6

Fuß Länge und von 4 Zoll innerem Durchmesser, während deren obere Enden in abermals

10 Röhren c, c von je 20 Fuß Länge und ebenfalls 4 Zoll

innerem Durchmesser, münden. Zufluß- und Abflußrohr des Speisewassers sind in

den Abbildungen hinlänglich hervorgehoben, so wie auch die gußeisernen Tragbalken

d, d für das Röhrensystem und die ebenfalls

gußeisernen Träger e, e und f,

f zum Verbande des dünnen Mauerwerkes g, g

keine besondere Erklärung nöthig machen dürften.

Um die Verticalröhren von Zeit zu Zeit rußfrei zu machen, sind Kratzer (scrapers) in der Gestalt von Drahtnetzen in Rahmen

vorhanden, deren Löcher die Röhren entsprechend zwischen sich hindurch treten

lassen. Die Rahmen hängen an Ketten l, l, welche über

entsprechende Scheiben m, m laufen und von p aus zeitweis durch Menschenhand oder durch die

vorhandene Dampfmaschinenkraft auf und ab gezogen werden können.

q, q sind Thüren oder Klappen, welche mittelst Ketten zu

bewegen sind und den Zweck haben, entweder den Canal t

zu schließen, wenn die Verbrennungsgase durch den Vorwärmer ziehen sollen, oder

diesen Gasen den Weg durch den Wärme-Apparat abzuschneiden, wenn man ihn

außer Thätigkeit setzen will.

Wie schon erwähnt, erfordert die gute Dichtung der vielen Flanschverbindungen

sorgfältige Construction und Ausführung Als elastisches Mittel zwischen den

Rohrflanschen u, u hat man zunächst Eisendrahtgewebe v, v,

Fig. 19,

verwandt, sodann aber die Flanschen mit Rinnen

w, w ausgestattet, welche zur Aufnahme von Eisenkitt

bestimmt sind, so wie endlich eine feste Verbindung durch 4 Schrauben (2)

hergestellt.

Jeder der neun vorhandenen großen Dampfkessel bedarf

täglich, bei 12 1/2 Arbeitsstunden, durchschnittlich 944 Kubikfuß Speisewasser, also

sämmtliche Kessel: 944 × 9 = 8496 Kubikfuß Wasser, was auch die von den

Dampfmaschinen bewegten Kolbenpumpen liefern.

Die unteren 10 Röhren a, a von 20 Fuß Gesammtlänge und 5

1/2 Zoll innerem Durchmesser haben 32,99 Kubikfuß Fassungsraum; sämmtliche 200

sechsfüßige Verticalröhren von 4 Zoll innerem Durchmesser nehmen 104,72 Kubikfuß

Wasser auf und die oberen 10 Röhren von 20 Fuß Gesammtlänge und ebenfalls 4 Zoll

innerem Durchmesser haben 17,45 Kubikfuß Inhalt. Der gesammte Wasserraum aller

Röhren beträgt darnach: 104,72 + 32,99 + 17,45, d. i. 155,16 Kubikfuß. Hiernach muß

also der Vorwärmer täglich 8496/155,16 = 54,7mal gefüllt werden und weßhalb folglich

das Wasser zum einmaligen Durchlaufen desselben an Zeit bedarf: (12,5 . 60)/54,7 =

13,7 Minuten.

Die Herstellungskosten des Apparates berechnen sich folgendermaßen:

1) die sämmtlichen Wasserröhren

2950 Rthlr.

2) Gestell für den Apparat, Rauchmantel,

Klappen, Rollen, Ketten

1150 „

3) Einmauerungskosten

200 „

4) Sicherheitsvorrichtungen und Insgemein

200 „

–––––––––

Summe

4500 Rthlr.

Hinsichtlich der Brennmaterial-Ersparung vermag ich zunächst nur über einen

einzigen vertrauenswerthen, vergleichenden Versuch zu berichten, wobei sich

Folgendes herausstellte:

Bei 12½stündigem Betriebe.

Deisterkohle als Brennmaterial, wobei das Wasser des

Leine-Flusses von 5° C. auf 75° C. vorgewärmt wurde.

Mit dem

Vorwärmer

Ohne den Vorwärmer

Nr. des Kessels:

am 29. Jan. 1867:

am 30. Jan. 1867:

1

133 Himten

155 Himten

2

133

„

155

„

3

150

„

198

„

4

nicht geheizt

5

164

„

192

„

6

172

„

196

„

7

172

„

188

„

8

168

„

180

„

9

161

„

182

„

–––––––––––––

––––––––––––

Summe

1253 Himten.

1446 Himten.

Mit Anwendung des Vorwärmers ergab sich also ein täglicher

Gewinn von 193 Himten, d. i. über 13 Procent Kohlen (den Himten zu 56 Pfund), d. i.

von 3 × 193 = 579 Groschen oder von 19,3 Thlr., wenn man annimmt, daß der

Himten Deisterkohlen 3 Groschen kostet.

Tafeln