| Titel: | Chemisch-technische Notizen; von Dr. Georg Lunge. |

| Fundstelle: | Band 185, Jahrgang 1867, Nr. XL., S. 137 |

| Download: | XML |

XL.

Chemisch-technische Notizen; von Dr.

Georg Lunge.

(Fortsetzung von Bd. CLXXXIV S. 515.)

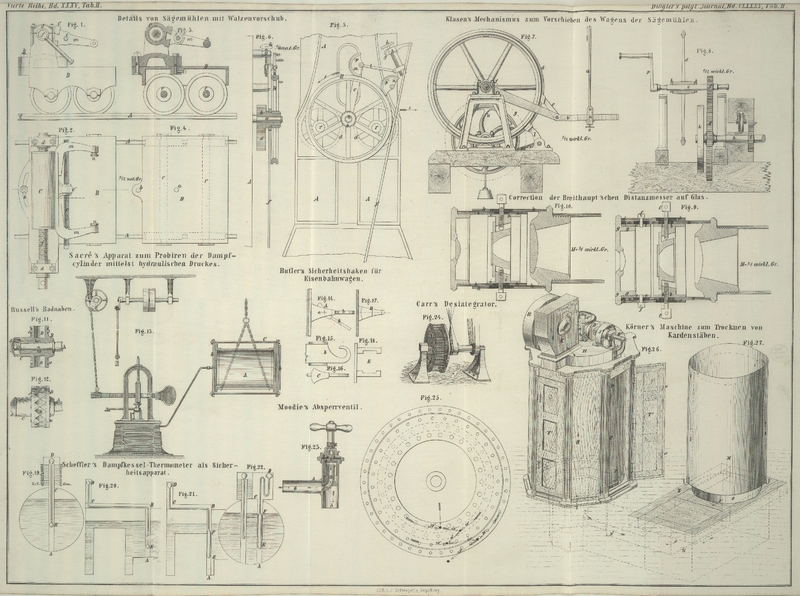

VI. Ueber Carr's

Desintegrator.

Mit Abbildungen auf Tab.

II.

Lunge, über Carr's Desintegrator.

Der in der Ueberschrift genannte Apparat (dem Erfinder Thomas Carr zu Montpelier bei Bristol für England patentirt) scheint in

Deutschland noch nicht so bekannt zu seyn, als er es bei seiner weiten Verbreitung

in England und seiner anerkannt vorzüglichen Wirksamkeit verdient. Sein Zweck ist

der: nichtfaserige Materialien aller Art bis zu einem gewissen Grade zu zerkleinern;

man kann dieselben in ihm jedoch nur in ein grobes Pulver, aber nicht in feines Mehl

verwandeln. Er findet also geeignete Anwendung zum Zerkleinern, Mischen und

Granuliren von zähen Massen, wie zusammengebackenem Superphosphat, Guano, nassem und

halbtrockenem Thon, und zum Pulverisiren von Knochenasche, Koprolithen, Pech und Kleinkohle

(für die Briquettes-Fabrication), trockenem Thon, alten Ziegeln und

Hafenscherben (in der Porzellan- und Glasfabrication) und allen ähnlichen

Fällen, namentlich da, wo man sonst verticale Mühlsteine (Kollergänge) anwendet. Der

Desintegrator kann also nicht jede Mühle schlechthin ersetzen, sondern ist nur

bestimmter Anwendungen fähig; in diesen aber scheint er die bis jetzt gebräuchlichen

Mühlen weit zu übertreffen. Unter allen Umständen läßt es sich nicht läugnen, daß er

auf einem ganz neuen Principe beruht. In allen sonst bekannten Mahlvorrichtungen ist

das zu zerkleinernde Material der reibenden oder drückenden Wirkung zweier Flächen ausgesetzt, von denen die eine meist still

steht, während die andere in Bewegung ist; das Material wird also stets von einer

der beiden Flächen mehr oder weniger getragen. Diese zwei wirkenden Flächen findet

man wieder z.B. in den beiden Steinen der Getreidemühle, im Bodenstein und Läufer

des Kollerganges, im Rührer und Trog des Butterfasses; in den beiden Walzen eines

Samen-Quetschwerkes oder jeder anderen Walzenmühle; in den Backen der

amerikanischen Erzzermalmungsmaschine; in der Chaussee und der Chauseewalze, resp.

den Wagenrädern; im Stößel und der Pfanne des gewöhnlichen Mörsers und aller

Stampfwerke; im Hammer und Amboß; in den unteren und oberen Zahnreihen des Menschen

und der Thiere u.s.f. Der Desintegrator dagegen ist nach Angabe seines Erfinders,

der zu widersprechen mir kein Material vorliegt, die einzige Mahlvorrichtung, in

welcher jedes Theilchen des zu mahlenden Gegenstandes in jedem gegebenen Augenblicke

immer nur mit einer Fläche in Berührung ist, und zwar

nicht von einer Unterlage getragen, sondern frei in der Luft schwebend, das fehlende

Glied in der Kette wird, wie man sehen wird, durch die Centrifugalkraft ersetzt. Die

Maschine vereinigt die continuirliche Action, welche ihr von der Dampfmaschine

mitgetheilt wird, mit dem momentanen Fortschleuderungs-Stoße, wie er z.B. von

der Gewehrkugel ausgeübt wird. Das Material wird nämlich in das Innere eines

ringförmigen Gerüstes eingeführt, welches aus vier concentrischen Reihen von

Eisenstäben besteht; alle vier Ringe bewegen sich mit großer Schnelligkeit von

einander unabhängig und abwechselnd nach entgegengesetzter Richtung; das Material

wird durch die Centrifugalkraft zwischen die Stäbe der

„Käsige,“ und immer von einem zum anderen geschleudert, bis

es aus dem größten äußersten heraus kommt, nachdem es durch den heftigen

Zusammenprall mit den Eisenstäben zerkleinert worden ist. Die Zeichnung und

Beschreibung wird dieß später klarer machen. So viel wird aber schon durch das

Gesagte einleuchten, daß das Material nicht, wie bei allen anderen

Mahlvorrichtungen, passiv, sondern activ ist, indem es durch seinen eigenen Stoß

gegen die Eisenstangen der Käfige wirkt. Seine mechanische Unterstützung,

gewissermaßen der Drehpunkt der Hebelwirkung, wird also nur durch sein eigenes

Trägheitsmoment bewirkt, womit es dem früher erhaltenen Stoße zu folgen sich

bestrebt. Die nächste Annäherung an dieses Princip war ein Vorschlag, Quarz dadurch

zu zerkleinern, daß man ihn aus Kanonen gegen dicke Eisenplatten abschösse; ein

Vorschlag, über dessen praktische Unausführbarkeit man freilich kein Wort zu

verlieren braucht. Das Zerkleinerungs-Princip im Desintegrator ist somit eine

unaufhörliche Aufeinanderfolge von Schlägen, welche die rotirenden Elfenstäbe der

Käfige mit großer Schnelligkeit gegen die Theilchen ausüben, welche durch

Centrifugalkraft in entgegengesetzter Richtung an sie herangeschleudert werden.

Dieser Stoß wiederholt sich bei jedem Theilchen viermal, ehe es die Maschine

verläßt, was weniger als eine Secunde dauert.

Die drei Modificationen der Maschine, welche von dem Erfinder angefertigt werden,

sind nur unbedeutend im Detail verschieden. Sie bestehen alle (Fig. 24) aus einer großen

Anzahl von Eisenstangen, welche cylindrisch zwischen Scheiben befestigt sind,

parallel mit der Cylinderachse. Solcher cylindrischer Schlagvorrichtungen, welche

der Erfinder „Käsige“ nennt, sind vier concentrisch auf einer

Achse allgebracht, so daß hinreichender Raum zwischen ihnen bleibt, um die freie

Beweglichkeit des Mahlgutes nicht zu behindern. Sie werden durch einen geraden und

einen gekreuzten Riemen in umgekehrten Richtungen mit sehr großer Schnelligkeit

umgedreht; der erste und dritte Cylinder gehen rechts, der zweite und vierte links

herum. Das Material wird in das Centrum geworfen, wo die gröbsten Stücke durch ein

feststehendes Messer zerschnitten werden; dann treffen sie auf die Stäbe des

innersten Käfigs, werden durch sie in tangentialer Richtung mit einer dessen

Umdrehungsgeschwindigkeit entsprechenden Heftigkeit fortgeschleudert, treffen auf

die in entgegengesetzter Richtung rotirenden Stäbe des zweiten Käfigs, wodurch ihre

Richtung umgekehrt wird, dann ebenso auf den dritten und schließlich auf den vierten

Käfig, aus welchem sie radial herausgeworfen werden; ein hölzernes Gehäuse, welches

den ganzen Apparat bedeckt, fangt das jetzt ganz zerkleinerte Material auf und

sammelt es in einem Ablauf an. Sämmtliche Eisenstäbe (deren Zahl etwa 170 beträgt)

wirken also gleichzeitig und erhalten dadurch das Gleichgewicht der Maschen

aufrecht. In einem Desintegrator von 4 Fuß Durchmesser, wenn derselbe 400

Umdrehungen per Minute bekommt (man kann sogar bis 650

gehen), ist die Geschwindigkeit jedes Schlagstabes in dem innersten Käfig 50 Fuß per Secunde, im zweiten 60, im dritten 70 und im vierten

80, da ihre Durchmesser

in diesem Verhältniß steigen. Der Erfinder, in seiner Beschreibung, berechnet die

Geschwindigkeit, welche jedes Theilchen erreicht, durch Addition, also z.B. 50 + 60

= 110 Fuß, wenn es von der ersten Reihe auf die zweite trifft; dieß scheint mir aber

unrichtig; die 50 Fuß, welche es der erste Käfig nach rechts schleudert, müssen sich mit den 60 Fuß, welche der zweite Käfig

nach links macht, bis auf 10 Fuß neutralisiren, mit

welchen das Theilchen nach links geht; dann trifft es auf den dritten, mit 70 Fuß

nach rechts rotirenden Cylinder, und geht also mit 60 Fuß

Geschwindigkeit nach rechts; endlich trifft es auf den mit 80 Fuß nach links gehenden äußersten Cylinder, und wird mit 20 Fuß

Geschwindigkeit nach links herausgeschleudert. Fig. 25 zeigt den Weg,

welchen ein einzelnes Theilchen zu machen hat. Gerade diese theilweise Aufhebung

oder Neutralisation der Tangentialgeschwindigkeit gibt nach meiner Ansicht die

lebendige Kraft, welche das Material zerreißt und zerkleinert, soweit sie nicht in

Wärme (Elektricität u.s.w.) umgesetzt wird. Es könnte nun allerdings fraglich seyn,

ob nicht ein größerer Antheil von Kraft in Wärme umgesetzt und dadurch verloren

wird, als es bei anderen Mahlvorrichtungen geschieht; die Erfahrung zeigt aber, daß

im Gegentheil der Kraftverlust beim Desintegrator bedeutend geringer als bei Mühlen

gewöhnlicher Construction ist, indem die Arbeitsleistung für dieselbe Pferdestärke

bei dem ersteren das Doppelte von der gewöhnlicher Mühlen seyn soll. In der That

kann ja auch bei ihm kein Kraftverlust durch die Reibung zwischen dem Mahlgut und

den Mahlflächen stattfinden, wenigstens nicht in irgend bedeutendem Maaße; die Kraft

wirkt ganz und gar cohäsionsüberwindend auf das Material ein.

Es ist ein wichtiger Umstand, daß die Geschwindigkeiten der Schlagstäbe von innen

nach außen zunehmen, da die Durchmesser der Käfige immer wachsen; denn da die Theile

des Mahlgutes immer leichter werden, sowie sie von innen nach außen fortgehen, so

bedarf es eines stärkeren Schlages, um auf sie einzuwirken. Wenn ein nicht

zerkleinerungsfähiger Gegenstand, z.B. ein Eisenstück, in die Maschine gelangt, so

wird derselbe einfach herausgeschleudert, ohne sie zu beschädigen. Auch hierin ist

offenbar die Construction der gewöhnlichen Mahlapparate mit zwei wirkenden Flächen

nicht so vortheilhaft.

Die Zahl der Schläge, welche in dem Apparate ausgeübt werden, ist enorm. Bei einer

Geschwindigkeit von 600 Fuß würde sie schon über 100,000 per Minute steigen, wenn jeder der 170 Eisenstäbe nur einen Schlag ertheilte; aber da eine so große Menge von

Theilchen auf einmal im Apparate sind, so muß diese Zahl bei weitem vervielfacht

werden.

Aus der obigen Beschreibung wird es klar hervorgehen, daß das Gebiet des

Desintegrators ganz verschieden von dem der horizontalen (Getreide-) Mühle

ist; er mahlt nicht zu feinem Mehl, sondern nur zu grobem Pulver, aber er arbeitet

mit größerer Kraftersparniß und Schnelligkeit, und vor Allem ist er in einer Menge

von Fällen anwendbar, in welchen Mühlen ganz im Stiche lassen, z.B. für nassen Thon,

für Materialien in sehr großen Stücken u. dgl. Man muß dann besondere Thonschneider,

resp. Brechwalzen u.s.f. anwenden; der Desintegrator verrichtet, aber eben alle

solche Arbeiten gleichmäßig. Bei nassem Thon ist beiläufig das hölzerne Gehäuse

nicht anwendbar, weil er sich an dieses fest anlegen würde; man muß dafür offene

Fangwände an beiden Seiten errichten. Eine der wichtigsten Functionen des

Desintegrators, in welcher er sich in den meisten englischen Düngerfabriken

eingebürgert hat (vergl. meine Abhandlung in diesem Journal Bd. CLXXXIV S. 503) ist die zum Mischen und

Zerkleinern von Superphosphat.

Die Maschinen werden hauptsächlich in zwei Größen geliefert. Bei der größeren, welche 140 Pfd. Sterl. kostet, und 6'3''

Durchmesser hat, liegt die Hauptachse auf einem starken Rahmenwerk von Holz; das

Material fällt von der höher gelegenen Bühne durch eine Rinne in das Innere der

Maschine, direct auf die Stangen des innersten Käfigs. Die Hauptachse liegt fest;

jede Cylinderscheibe hat eine hohle Welle, welche sich auf jener dreht, mit

Riemscheiben an beiden Enden. Diese hohlen Wellen und Riemscheiben liegen alle auf

verschiedenen Theilen der festen Hauptachse, und arbeiten also unabhängig von

einander. Die Maschine ist sehr gleichmäßig balancirt, und wird durch die vier

Achs-Büchsen sehr gut getragen, eignet sich also dadurch für die schwerste

Arbeit bei großer Geschwindigkeit, z.B. zum Brechen von Ziegeln, Chamotte,

Kapselscherben in der Porzellanfabrication; sonst ist sie etwas unbequem, weil man

sie nur von oben speisen kann; ein Speisen von der Seite wird durch die Riemen

verhindert. Bei den kleineren Maschinen dagegen (Fig. 24) von

nur 4 Fuß Durchmesser und 74 Pfd. Sterl. Preis braucht man die Construction nicht so

solide zu machen, und kann deßhalb beide Riemscheiben nach einer Seite legen, so daß

die andere zum Speisen frei bleibt, was viel bequemer ist. Noch leichter ist das

Speisen der Maschine bei der ältesten Construction, nach welcher die meisten

arbeitenden Maschinen noch gebaut sind; diese hat nur 3 Fuß Durchmesser (Preis 64

Pfd. Sterl.) und hat sämmtliche Achsen-Träger an einer Seite, so daß die

Centralöffnung ganz frei bleibt; doch ist diese Construction selbstverständlich

lange nicht so solid als die von Fig. 24, bei welcher auch

noch vollkommen hinreichender Raum zum Speisen bleibt. Das Gestell ist bei Fig. 24 ganz

von Eisen; das Holzgehäuse ist in der Figur weggelassen. Das feste Schneidmesser im

Inneren des Apparates, welches zur Zertrümmerung der gröbsten Blöcke dient, muß sehr

stark seyn, etwa 3 1/2 Zoll breit und 1 1/2 Zoll dick.

Die 4 Fuß-Maschine (Fig. 24) braucht

8–10 Pferdestärken; die beiden Riemscheiben haben 15 Zoll Durchmesser und 7

Zoll Breite; die Umdrehungsgeschwindigkeit ist 400 per Minute für Superphosphat;

aber für harte Materialien, z.B. Pech, bis 650. Man wird natürlich ein Vorgelege

zwischen dem Apparat und der Dampfmaschine einschalten müssen, wobei Riemen bei

weitem den Zahnrädern vorzuziehen sind; der Durchmesser der Transmissionswelle muß

etwa 3 1/4 Zoll engl. betragen. Man kann z.B. eine Riemscheibe von 4 Fuß auf der

Hauptwelle mit einer solchen von 2 Zoll auf der Zwischenwelle verbinden, und auf

dieser wieder zwei 4 füßige Riemscheiben anbringen, welche mit denen des

Desintegrators selbst in Communication stehen. Der erste Riemen mag 8 Zoll, die

beiden anderen je 6 Zoll breit seyn.

An der 6'3'' Maschine haben die Riemscheiben 22 Zoll Durchmesser und 8 1/2 Zoll

Breite; sie beanspruchen für sehr harte Materialien, wie gebranntem Thon,

16–20 Pferdestärken.

Alle Maschinen brauchen einige Tage, ehe sie vollkommen in Ordnung kommen, weil die

Achsen sich erst in die Büchsen vollkommen einarbeiten müssen; bis dahin erfordern

sie viel Kraft und erhitzen sich leicht.

Tafeln