| Titel: | Das Bohren in Schmiedeeisen; von G. Heim, Ingenieur in Wasseralfingen. |

| Fundstelle: | Band 189, Jahrgang 1868, Nr. XXIV., S. 95 |

| Download: | XML |

XXIV.

Das Bohren in Schmiedeeisen; von G. Heim, Ingenieur in

Wasseralfingen.

Aus der Zeitschrift des Vereines deutscher Ingenieure,

1868, Bd. XII S. 243.

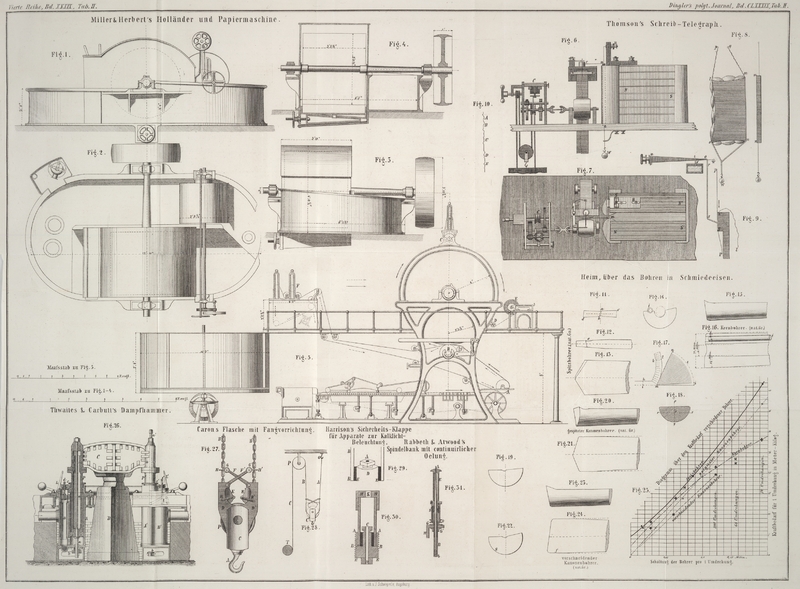

Mit Abbildungen aus Tab.

II.

Heim, über das Bohren in Schmiedeeisen.

In der Zeitschrift des österreichischen Ingenieur-Vereines, 1865 S. 82

(polytechn. Journal Bd. CLXXVI S. 431), sind französischen Quellen entnommene Versuche

über die günstigste Form und Verwendung der Schneidwerkzeuge vom Standpunkte der Oekonomie der Betriebskraft mitgetheilt,

und ist darauf hingewiesen, wie sehr die für die Technik höchst wichtige Behandlung

der Schneidwerkzeuge meistens der Willkür der Arbeiter überlassen bleibt, während

doch die dieser Sache ausreichend gewachsenen feinfühlenden und nachdenkenden

Arbeiter selten sind. Die an den Schneiden wirkenden Kräfte sind übrigens nur ein

kleiner Theil der für eine ganze Fabrik erforderlichen Betriebskraft, während es

fast immer die erste Bedingung ist, daß ein mittelmäßiger Arbeiter an einer

einfachen billigen Maschine soll möglichst viel gute Arbeit liefern können. Bei der

Erfüllung dieser Bedingung sind so viele, in ihrer Wirkung sich meistens

durchkreuzende Umstände im Spiel, daß noch nicht nach allgemein gültigen Normen

gearbeitet werden kann, sondern ein guter Arbeiter nach einigem Probiren schneller

das Richtige findet. Die Aufgabe der Wissenschaft aber ist es, die Ergebnisse von

Versuchen zu sammeln und aus denselben die Principien abzuleiten, nach welchen auch

die Erscheinungen in diesem Gebiete im Voraus berechnet werden können. Als ein

Beitrag von solchen Ergebnissen möge Folgendes aufgenommen werden.

Es mußten in den hiesigen Werkstätten Löcher von 24 Millim. Weite und 200 Millim.

Tiefe in Stücke von Wasseralfinger Feinkorneisen gebohrt werden. Dieses Material

zeigte in jeder Hinsicht vorzügliche Eigenschaften, es war zum Bohren weich und

durchaus homogen, und während es beim Biegen eine Zähigkeit wie das beste weiche

Holzkohleneisen zeigte, wurde als Mittel aus mehreren Versuchen seine absolute,

sowie die Abscherfestigkeit gefunden

K = 77 Kilogrm. pro Quadratmillimeter.

Die Stücke wurden auf Drehbänke gespannt und die Bohrer

mittelst des Reitstockes gegen dieselben geführt. Bei den Versuchen über den

Kraftbedarf wurden die Bohrer nahe an der Reitstockspitze mit einem verticalen Hebel gefaßt, und an

demselben mittelst einer guten Federwaage somit nur die im Bohrloche aufgewendete

Arbeit gemessen. Nur des vollständigen Vergleiches wegen wurden auch Spitzbohrer von

der in Fig.

11 bis 13 in natürlicher Größe verzeichneten Form angewendet.

Betrachtungen über die schlechte Wirkungsweise des Spitzbohrers in dem Mittelpunkte

des Loches führten auf einen Bohrer, welcher in der Mitte einen Kern stehen läßt,

und welchen ich deßhalb Kernbohrer (Fig. 14 bis 16) genannt

habe; die Erwartungen, zu welchen dieser Bohrer aus theoretischen Gründen

berechtigte, wurden nicht vollständig erfüllt, während sich aber praktische

Hindernisse der Sache auch nicht entgegenstellten. Der relative Nutzen dieser

Kernbohrer wurde dadurch praktisch festgestellt, daß zwei Arbeiter nach Stücklohn je

einige hundert Löcher mit denselben bohrten, während ein dritter bei dem

vorschneidenden Kanonenbohrer (Fig. 22–24) blieb und

mit demselben auch ebenso viel leistete.

Die Resultate über den Kraftbedarf verschiedener Löcher bei verschiedenen Schaltungen

(Vorschüben) sind in dem Diagramm Fig. 25 verzeichnet, und

zwar beziehen sich die schwarzen Punkte auf den Spitzbohrer, die Kreischen auf den

gespitzten Kanonenbohrer (Fig. 19–21), die

umkreisten Punkte auf den vorschneidenden Kanonenbohrer, die stehenden Kreuzchen +

auf die Kernbohrer der langsamer gehenden und die liegenden Kreuzchen × auf

die der schneller gehenden Bank. Die auffallend schöne Gesetzmäßigkeit, welche unter

den Punkten und Kreischen ersichtlich ist, ist weniger beim Kernbohrer vorhanden;

doch stellt auch hier die Linie —…—…—…die Gesetze für letzteres

Werkzeug genügend genau dar.

Die vom Spitzbohrer geschnittene Fläche ist die

Mantelfläche eines abgestumpften Kegels, dessen Endfläche durch die Kante a b (Fig. 11) erzeugt wird. An

dieser Kante ist der Winkel (t + i) Fig.

17 viel größer als 90°; es können deßhalb hier nicht Späne

abgeschnitten werden, sondern das Eisen wird durch starkes Pressen und unter

Erzeugung von viel Wärme fortgemahlen. Obgleich die Kanten a

c und b d, Fig. 11, durch die

Höhlung e, Fig. 12, auf den Schnitt

gerichtet sind, so ist doch der Winkel (t + i) schon etwa auf der halben Länge dieser Kante =

90° und wird gegen den Mittelpunkt hin immer größer; die Späne sind deßhalb

nur abgesprengte Splitter. Wie zu erwarten, sind schon einige (4,8)

Meter-Kilogrm. nöthig, bis der Bohrer angreift. Bei einer Schaltung von 0,182

Millim. brach der Bohrer nach etwa 300 Umdrehungen; das von ihm erzeugte Loch hätte

aber keinenfalls die gewünschte Geradheit und Glätte gehabt. Vor den Kanonenbohrern

hat der Spitzbohrer den in vielen Fällen sehr wichtigen Vorzug, daß man mit demselben aus einem mit dem

Körner geschlagenen Centrum zu bohren anfangen kann.

Aus dem Diagramm ist ersichtlich, daß die aufgewendete Arbeit beim gespitzten Kanonenbohrer sehr nahe in geradem Verhältniß

mit der Schaltung wächst, daß er folglich auch am Mittelpunkte ziemlich gut

schneidet. Auffallend ist dagegen, daß der vorschneidende

Kanonenbohrer bedeutend weniger Kraft absorbirt; dieser Bohrer schneidet im

Loch einen sehr flachen Kegel an, und schneidet am Mittelpunkte offenbar günstiger

als der vorhergehende. Durch die schiefe Schnittlinie wird der bei f, Fig. 24, entstehende und

bei g, Fig. 22, die Reibung

vermehrende Druck theilweise wieder aufgehoben, während er bei dem ersteren Bohrer

durch den Schnitt vergrößert wird. Hierdurch mag die günstigere Wirkung des

letzteren Werkzeuges erklärt werden.

Beim Kernbohrer scheinen verschiedene Kräfte, oft nur

vorübergehend, hemmend zu wirken, und zwar ist der Einfluß dieser Hindernisse bei

geringer Schaltung größer, als bei starken Spandicken, daher die Curve

—…—…—. Offenbar zwängen sich bei geringer Schaltung seine Späne

und Bohrmehl zwischen den Kern und die halbrunde Höhlung im Bohrer ein, während dieß

bei stärkeren Schaltungen weniger oder gar nicht stattfindet. Im letzteren Falle

nach dem Schleifen des Bohrers wurde häufig das Loch so gerade, rund und glatt, daß

es durch kein Polirverfahren schöner hätte hergestellt werden können. Die Arbeiten

wurden außerordentlich gefördert durch eine vortreffliche Schmiervorrichtung, welche

darin besteht, daß das Seifenwasser durch ein 2 Millim. weites Röhrchen i, Fig. 14 und 16, mit Zinn

in den Bohrer gelöthet, bei der Schnittstelle ausströmen kann. Merkwürdigerweise

verstopft sich dasselbe niemals; in das andere Ende desselben gelangt das

Seifenwasser mittelst eines Kautschukschlauches aus einem 4 Fuß (1,25 Meter) über

dem Bohrer angebrachten Behälter. Die Späne schaffen sich auch aus 200 Millim. Tiefe

selbst heraus.

In Erwägung aller gemachten Erfahrungen, mit Einschluß der umständlicheren

Herstellung der Kernbohrer, scheint dieses Werkzeug um so mehr Vortheile zu bieten,

je mehr der Bohrerdurchmesser 24 Millim. übersteigt. Bei diesem Durchmesser scheint

ein Vortheil für größere Bohrarbeiten nur in der größeren Reinheit der mit dem

Kernbohrer erzeugten Löcher zu liegen.

In dem Diagramm sind bei den Schaltungen, welche nicht allein versuchshalber gemessen

wurden, sondern nach welchen die drei Bänke während 2 Monaten functionirten, die

Umdrehungszahlen pro Minute notirt. Hiernach findet man

die Schaltung pro Minute

beim vorschneidenden Kanonenbohrer

=

11,8

Millim.,

beim schnellergehenden Kernbohrer

=

9,9

Millim.,

beim langsamergehenden Kernbohrer

=

9,8

Millim.

Es wurden mit letzteren auch Versuche mit 0,20 Millim. bis 0,25 Millim. Schaltung pro Umdrehung gemacht, die Bohrer etc dabei aber zu sehr

forcirt gefunden. Die Geschwindigkeit und die Schaltung bei ersterem dürften nicht

vergrößert werden; somit erscheint als die die Arbeit am meisten fördernde

Umdrehungszahl

U = 100.

Die hieraus folgende Umfangsgeschwindigkeit von 125 Millim. pro Secunde wird in der Praxis für kleinere Durchmesser größer genommen.

Bei Vergleichung des Bohrens von anderen Durchmessern, 8 bis 30 Millim., fand ich

die beste Umdrehungszahl u, welche nicht bedeutend

überschritten werden darf, ohne den Bohrer zu schnell abzunutzen:

u = 11000 √d/d2Dieß entspricht einer Umfangsgeschwindigkeit von 576/νd Millimeter pro Secunde.

Hiernach findet man

für d

=

6

8

10

15

20

25

30

Millimeter

u

=

748

486

348

189

123

88

67

Umdrehungen.

Die gewöhnlichen Bohr- und Drehbänke läßt man auch für die kleinsten Bohrer

nicht über 1000 bis 1200 Umdrehungen machen.

Die weiteren Berechnungen beziehen sich nur auf den vorschneidenden Kanonenbohrer, welcher am nutzbringendsten wirkte bei u = 100, einer Schaltung S =

0,12 Millim. und dabei eine Arbeit A = 20

Meter-Kilogrm. consumirte.

Ferner bezeichne

R = 12 Millim. den Halbmesser dieses und

r den Halbmesser anderer Bohrer,

R, und r, = 0,9 r den Halbmesser des weichen Bohrerschaftes,

s die Schaltung anderer Bohrer und

a die im Loche aufgewendete Arbeit pro l Umdrehung,

q einen specifischen Eisenschneidwiderstand pro Quadratmillimeter, so ist die ganze auf die Schneide

wirkende Pressung

p = r s

q

und der dadurch an der Fläche g

entstehende Reibungswiderstand annähernd

= p φ = 0,2 p.

Die Schneide wirkt mit dem mittleren Halbmesser 0,5 r und

der Reibungswiderstand mit dem Halbmesser r, folglich

ist das statische Moment der Bohrerdrehung

a/2π = p

r/2 + 0,2 p r = 0,7 r2

s q.

Hieraus findet man, wenn man für a, r und s die Werthe A =20,000

Millimtr.-Kilogrm., R und S setzt,

q = 262 = 3,4 K für das Bohren.

Beim Abdrehen eines Spanes von 3,36 Quadratmillimeter von einer Wagenachse, deren

absolute Festigkeit k = 45 Kilogrm. seyn mochte, wurde

p = 460 Kilogrm. gefunden, wornach für das Drehen,

Hobeln und dergl. q = 3,04 k

oder abgerundet

q = 3 k

für diese Arbeiten

anzunehmen seyn wird. Der größere Betrag für das Bohren ist

dem ungünstigen Schneiden am Mittelpunkte und der Reibung der Bohrspäne

zuzuschreiben.

Das Werkzeug in seiner Bewegung gegen den Vorsprung h i,

Fig. 17,

hat dreierlei Widerstände zu überwinden. Erstens comprimirt es den Querschnitt h i mit einer Kraft, welche die rückwirkende Festigkeit

des Materiales überwindet, zweitens muß es nach der Linie i

m den Span abscheren, und drittens ist ein weiterer bedeutender Druck

erforderlich, um die Reibung zu überwinden, mit welcher der Span an der schiefen

Fläche m n aufwärts gleitet. Als Product dieser drei

Kräfte erhält man einen Span, welcher nach k l

durchschnittlich einen 1,7 mal so großen Querschnitt hat, als nach h i, und dessen Länge deßhalb nur 0,6 der geschnittenen

Länge ist. Ist der Winkel 90° — (t + i) größer als der Reibungswinkel des Eisens auf dem

Stahl, so gleitet ein gerollter Span von m nach n aus; ist er aber kleiner oder negativ, so werden unter

bedeutend größerem Drucke nur Splitter abgesprengt.

Hieraus erhellt, daß die Winkel t und i und die Schmierung von großem Einfluß auf q/k sind; es wird deßhalb

beim Bohren durch Menschenkraft unter geringer Geschwindigkeit der Schneide Oel

angewendet, während beim Bohren mit stärkeren Motoren und der oben angegebenen

Umdrehungszahl das Seifenwasser zugleich zur Abkühlung des Werkzeuges dient. Nach

der oben citirten Abhandlung wurden als zulässige Minimalwerthe von i und t 4° und

51° gefunden; mit diesen Winkeln würde man wohl einen kleineren Werth für q/k finden; i = 4° eignet sich aber nur für frisch

geschliffene Werkzeuge, und t = 51° erheischt

eine sehr sorgfältige

Behandlung und geringere Geschwindigkeit derselben. Man findet deßhalb diese Winkel

meistens

i = 8° und

t = 58°.

Mit der Praxis übereinstimmende Werthe der den Bohrern zu gebenden Schaltungen erhält

man, wenn man alle Bohrer bis auf den zwölften Theil ihrer Bruchfestigkeit gegen das

Verdrehen beansprucht. Das polare Trägheitsmoment Jp des Schaftes in Bezug auf den Achsepunkt o, Fig. 18, ist bekanntlich

gleich der Summe des Trägheitsmomentes, bezogen auf die Achse p q, plus dem auf r s:

Jp =

0,393 r,4 + 0,110 r,4 = 0,503 r,4,

die Entfernung der meistgespannten Faser vom Achsepunkte o = 1,08 r,. Ist nun der

Bruchfestigkeitsmodul gegen Verdrehen des weichen Gußstahles = 65, so ist das

statische Moment für das Abwinden des Kanonenbohrerschaftes vom Halbmesser R,

Textabbildung Bd. 189, S. 100

Millimtr.-Kilogrm.,

während oben die Beanspruchung während des zweckmäßigsten

Bohrens

A 1000/2π = 3183

Millimtr.-Kilogrm.,

somit = 1/12 der Festigkeit des Schaftes gefunden wurde. Es

ist auch allgemein

a/2π 1000 = t/12 = 1,839 r3 = r3 . q . 0,7,

wornach

s = 0,01 r.

Dieser Werth von s ist nicht absichtlich abgerundet,

sondern wurde auch bei einem Versuchsbohrer von nur 5 Millim. Durchmesser als die

dem Gefühle und der Praxis am meisten zusagende Schaltung gefunden, während dessen

Kraftbedarf nicht unerwarteter Weise 1,5 mal größer gefunden wurde, als die obigen

Formeln ergeben.

Nach diesen ist die Arbeit für eine Umdrehung

a = 2 π . 1,839 r3 = 1,444 d3 Millimtr.-Kilogrm. und pro Secunde

= 0,265 d √ d Met.-Kilogrm.

= 0,00353 d √ d Pferdekraft

mit Ausschluß der von der leergehenden Bohrmaschine

absorbirten Kraft.

Diese Formeln sind wohl zunächst nur für sehr festes Eisen richtig, dürften sich aber

gerade deßhalb um so eher zur allgemeinen Anwendung empfehlen. Für Spitzbohrer

behält u seinen obigen Werth, die Schaltung s aber, hier halbe Spandicke, sollte nicht über 0,008

r gemacht werden.

Die Kanonenbohrer verdanken der unter dem starken Druck nach g, Fig.

22, entstehenden guten Führung die Geradheit und Reinheit der gebohrten

Löcher; die durch denselben verursachte Reibung absorbirt aber annähernd 0,2 a. Hiervon sind die zweischneidigen Spitz- und

Centrumbohrer frei: mit dem letzteren kann ebenfalls aus einem Körnercentrum zu

bohren angefangen werden, und überdieß ist die Betriebskraft für denselben

schwerlich größer als für den Kanonenbohrer, weil die Spitze auf kleine Dimensionen

reducirt ist. Die Herstellung und Unterhaltung guter

Centrumbohrer sind aber umständlich, wogegen vorschneidende Kanonenbohrer sehr

bequem aus dem käuflichen Gußstahle von halbkreisförmigem Querschnitte hergestellt

werden können.

In der oben citirten Abhandlung sind werthvolle Versuche über den relativen Arbeitsconsum der Werkzeuge für verschiedene

Spandicken und Geschwindigkeiten enthalten.

Tafeln