| Titel: | Neue Verfahrungsarten zur Gußstahl-Fabrication mittelst Regenerativ-Gasöfen von Ingenieur Carl Wilhelm Siemens in London. |

| Fundstelle: | Band 193, Jahrgang 1869, Nr. LVIII., S. 213 |

| Download: | XML |

LVIII.

Neue Verfahrungsarten zur

Gußstahl-Fabrication mittelst Regenerativ-Gasöfen von Ingenieur Carl

Wilhelm Siemens in London.

Aus Armengaud's

Génie industriel, Mai 1869, S. 255.

Mit Abbildungen auf Tab.

III.

Siemens, über Gußstahl-Fabrication mittelst

Regenerativ-Gasöfen

Der Gußstahl kann nach dem neuen Verfahren direct aus den Erzen erzeugt werden, oder

aus Roheisen (vorzugsweise manganhaltigem) und Stabeisen (oder Stahlabfällen), sowie

auch aus vorher in einem Flammofen behandelten Puddelstahl- oder

Stabeisenluppen.

Bei der den Gegenstand des neuen Patentes bildenden Anordnung werden sehr hohe,

vertical stehende Rümpfe oder Trichter angewendet, deren untere Oeffnungen sich

direct über dem Metallbad befinden, um ein allmählicheres und gleichförmigeres

Niedergehen der Erze in den Ofen zu vermitteln, damit das in diesen Trichtern

reducirte schwammige Metall dem oxydirenden Einfluß der Flamme möglichst wenig

ausgesetzt wird.

Zur Beförderung der Reduction in diesen Trichtern sind dieselben mit Heizcanälen oder

Heißluftkammern umgeben, durch welche die im Ofen entwickelte Wärme circulirt. In

jedem der verticalen, zur Aufnahme der Erzbeschickung dienenden Rümpfe befindet sich

ein Rohr, welches Kohlenoxyd (oder ein anderes reducirendes Gas) zuleitet und nahe

an der Basis der verticalen Erzsäule ausmündet.

Ist das zu verhüttende Erz in staubförmigem Zustande, wobei es von den zugeführten

reducirenden Gasen nicht gehörig durchdrungen werden kann, so mengt es Siemens mit reducirend wirkenden und durchdringbaren Substanzen, wie kleinen

Holzstücken, Sägespänen, gedörrtem Torfe, Holzkohle, und entweder gleichzeitig mit

diesen Substanzen oder für sich allein mit Pech, Asphalt oder Oelen. In letzterem

Falle kann die Zuleitung von reducirendem Gase wegfallen.

Beim Beginne des Betriebes ist es im Allgemeinen empfehlenswerth, aus Roheisen,

welches durch die Seitenthüren des Ofens eingetragen wird, ein Metallbad

herzustellen, indem dadurch die Schmelzung des in den Trichtern (Rümpfen)

entstandenen schwammförmigen Eisens sehr begünstigt wird. Mit dem Erze können die

Stabeisen- oder Stahlabfälle, die Drehspäne etc. oder zerschlagenes Roheisen

in die Trichter aufgegeben werden, so daß diese Zuschläge gleichfalls durch die

letzteren in das Metallbad gelangen; ebenso kann man Stabeisen durch die

Seitenthüren in das Bad eintragen.

Will man zur Erzeugung des Gußstahles bloß Stabeisen und das eingeschmolzene Roheisen

verwenden, so kann man anstatt verticaler Trichter oder Schächte, geneigte Canäle

anordnen, aus welchen man die Stabeisenstäbe, alten Schienen etc. durch ihre eigene

Last in das Metallbad hinabsinken läßt, so daß sie in diesem vom unteren Ende des

Canales aus einschmelzen. Dabei kann man einem Theile der Flamme eine solche

Richtung geben, daß sie durch den Canal oder Rumpf hindurchschlägt und das

einzuschmelzende Eisen beim Niedergehen vorwärmt, ohne daß die Temperatur des Ofens

erniedrigt wird.

Man kann auch, was sehr vortheilhaft ist, die gedachten Rümpfe mit weißem Roheisen

beschicken und zu der erforderlichen Entkohlung desselben eine oxydirende Flamme

benutzen, indem der in den Regenerativ-Gasofen gelangende Sauerstoff eine

sehr hohe Temperatur besitzt und somit zu diesem Zwecke vortrefflich geeignet ist.

Die Entkohlung wird durch Umrühren des flüssigen Metalles, sowie durch Zuschlagen

von reinem oxydischem Erz, welches auf die Oberfläche des Bades gebracht wird,

befördert. Am Schlusse jeder Operation kann man dem Bade, gleichviel welche

Substanzen zu der Beschickung verwendet wurden, vor dem Abstechen eine geeignete

Menge Spiegeleisen oder Mangan zusetzen, und so das Ausbringen an Stahl erhöhen.

Das zu dem ersteren Verfahren anzuwendende Erz muß vorzugsweise ein von Bergart,

Schwefel und Phosphor möglichst freies oxydisches Erz seyn. Vorzüglich geeignet sind

Magneteisenstein, Hämatit und abgerösteter reichhaltiger Spatheisenstein; man kann

jedoch auch jede andere gehörig zusammengesetzte Möllerung anwenden, wenn sie genug

schlackenbildende Bestandtheile, z.B. außer Kieselsäure die erforderliche Menge Kalkerde oder Magnesia,

enthält, so daß man der Nothwendigkeit besonderer Zuschläge enthoben ist.

Der zum Rösten der späthigen Erze und zum Brennen des anzuwendenden Kalkes von Siemens benutzte Ofen weicht von einem gewöhnlichen

Kalkofen nicht ab, aber die zuzubrennende Substanz wird ohne Beimengung von festem

Brennstoff an der oberen Mündung aufgegeben. Das gasförmige Brennmaterial wird dem

Ofen an seiner Peripherie in einer gewissen Höhe über dem Boden zugeführt, und auch

im Centrum mittelst eines unter einer Haube aufsteigenden Canales. Die

atmosphärische Luft zieht in den Ofen durch die am Boden desselben angebrachten

Ausziehthüren, erhitzt sich hier durch die gebrannte Masse, kommt dann mit den

einzelnen Strömen des gasförmigen Brennstoffes in innige Berührung, und verbrennt

denselben vollständig, wodurch eine intensive Hitze erzeugt wird. Die entstandenen

Verbrennungsproducte, sowie die Kohlensäure steigen durch die über ihnen befindliche

Masse des Röstgutes oder Kalksteines auf, führen dabei die entwickelten Wasserdämpfe

mit sich fort, wärmen die Masse vor, ehe dieselbe der eigentlichen Hubrennhitze

unterworfen wird, und entweichen aus der Gichtöffnung mit verhältnißmäßig niedriger

Temperatur.

Einer der Vortheile dieses Rost- und Brennofens besteht darin, daß die

Verbrennungsproducte denselben in Form von Kohlensäure, anstatt von Kohlenoxyd, mit

dem Stickstoff gemischt verlassen, wodurch eine bedeutende Brennmaterialersparniß

erzielt wird. Ein anderer Vortheil liegt in der Abwesenheit der bei der

gebräuchlichen Anwendung von festem Brennmaterial kaum vermeidlichen Asche, sowie in

dem regelmäßigen Betriebe, welcher sich durch Regulirung des Gaszutrittes bei

continuirlichem Gange des Ofens erzielen läßt. Der Ofen ist außen mit einer oder

mehreren Gallerten, sowie mit Oeffnungen zum Einführen von Gezähen versehen,

mittelst deren das Röst- oder Brenngut, falls es sich versetzen und nicht

ungehindert niedergehen sollte, umgerührt werden kann.

Der Zug der Luft und des Gases durch die zuzubrennende Masse läßt sich beschleunigen,

indem man auf dem Ofen eine Esse anbringt und in diese einen Dampfstrahl

einführt.

Solche Oefen können mit Vortheil zum Rösten von Erzen,

sowie zum Brennen von Kalk, Cement und Gyps benutzt

werden.

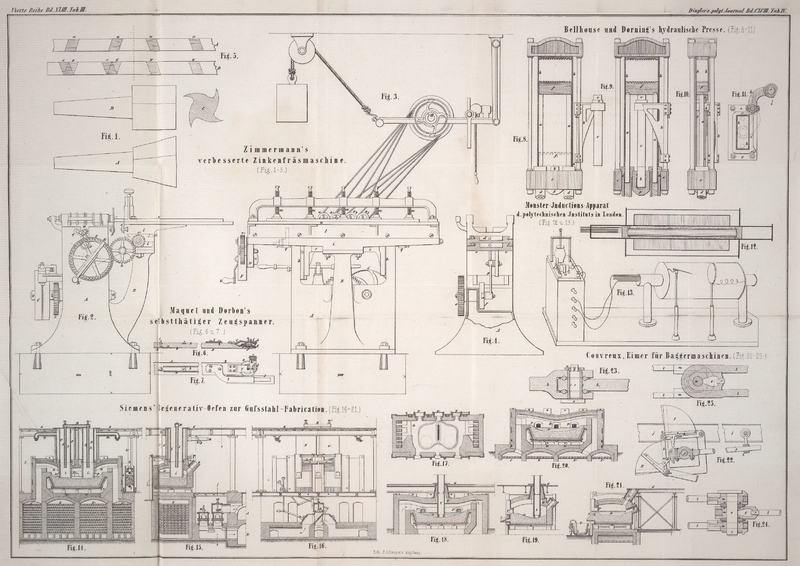

Wir wollen nun mit Hülfe der beigegebenen Abbildungen die neuen Siemens'schen Apparate näher beschreiben. Fig. 14 – 21 zeigen die

beiden Haupttypen der zur Massengußstahlerzeugung bestimmten Oefen; der eine Typus

ist speciell zur Verhüttung von oxydischen oder anderen Eisenerzen, der andere zur

Verwendung von Eisen- oder Stahlschienen (Masseln) und Roheisen, oder von

Roheisen allein bestimmt.

Fig. 14-17 zeigen die Anordnung eines zur directen

Erzeugung des Stahles aus den Erzen dienenden Ofens.Wir verweisen auf die Abhandlung von C. Wilhelm Siemens in London „über Fabrication von Gußstahl,

unmittelbar aus Eisenerzen, mittelst

Regenerativ-Gasöfen“ im polytechn. Journal Bd. CLXXXIX

S. 227 (erstes Augustheft 1868).A. d. Red.

Fig. 14 ist

ein Längsschnitt, Fig. 15 ein Querschnitt durch den Ofen und den Regenerator; Fig. 16 eine

Vorderansicht und zugleich ein Schnitt durch die Gascanäle nach der Linie 1–2

der Fig. 15;

Fig. 17

ist ein Horizontalschnitt nach der Linie 3–4 der Fig. 14.

Die Gaserzeugungsapparate sind in den Zeichnungen weggelassen; sie können

nöthigenfalls ziemlich weit von den Oefen entfernt stehen.

Die Gase werden durch den Canal A zugeleitet und durch

das Reversirventil B abwechselnd in die Regeneratoren

C und C¹ geführt,

von denen aus sie, nachdem sie sich erhitzt haben, in den zur Rechten und dann in

den zur Linken des Arbeitsraumes D befindlichen Ofen

treten; die Gase mischen sich dann mit der abwechselnd aus den Regeneratoren E und E¹ zuströmenden

heißen Luft und verbrennen.

Der Zutritt der atmosphärischen Luft in die Regeneratoren E und E¹ wird durch das Reversirventil

B¹ regulirt, die Verbrennungsproducte

entweichen schließlich durch den Canal A¹.

Das Gewölbe und die Seitenmauern des Arbeitsraumes D

werden aus dem feuerfestesten Material construirt (aus den besten Quarz- oder

Dinasteinen), während zur Sohle ein Gemenge zweier Sandarten benutzt wird, wovon die

eine weiße fast aus reiner Kieselsäure besteht und für die Praxis als unschmelzbar

betrachtet werden kann, während die andere ein rother Sand ist, welcher in der

Ofenhitze alt seiner Oberfläche schmilzt und den weihen Sand so verkittet, daß sich

eine harte und undurchdringliche Rinde zur Aufnahme des Gußstahles bildet. Ein

Gemenge von 2 bis 3 Thln. des weißen Sandes mit 1 Th. von der rothen Sorte scheint

dem Zwecke am besten zu entsprechen; von Wichtigkeit ist es jedoch, daß beide Sorten

auf das Innigste mit einander gemengt und in ganz trockenem Zustande in den Ofen

eingetragen werden.

Die Oberfläche des Sandes bildet, wie auch in den Figuren angedeutet worden, eine

flache Vertiefung, und damit die Rinde derselben eine gewisse Stärke erhält und fest

genug wird, werden die letzten Portionen des Sandes in dünnen Schichten eingetragen,

wenn der Ofen schon schweißwarm geworden ist.

In dem Gewölbe sind zwei kreisförmige Oeffnungen angebracht, durch welche das Innere

des Ofens mit den cylindrischen Kammern F, F in

Verbindung steht. Letztere sind aus Schmiedeeisenplatten hergestellt und mit einem

Ziegelsteinfutter versehen; sie sind an dem oberen Boden G aufgehängt, damit sie nicht auf das heiße Ofengewölbe drücken und die

Verbindungsstellen sind mit Thon gedichtet.

Der obere Theil der Kammern F, F' communicirt mit einer

Esse vermittelst der Röhren H, H', welche mit

Regulirregistern h (Fig. 15) versehen sind.

In der Mitte dieser Kammern befinden sich die verticalen Röhren I und I', welche mittelst

der Ansatzstücke i und i'

bis beinahe auf die Oberfläche des Herdes hinabreichen, wie aus der Zeichnung

ersichtlich ist. Diese Röhren bestehen aus Gußeisen und sind am obersten Theile der

Kammern F, F' aufgehängt; ihr Durchmesser nimmt nach

unten hin etwas zu; ihre unteren Ansatzstücke i, i'

bestehen aus dem feuerfesten Thon, aus welchem die gewöhnlichen

Gußstahlschmelztiegel angefertigt werden und sind an den Röhren mittelst

Bajonnetschluß befestigt.

Die Röhren I und I' dienen

als Rumpf zur Aufnahme und zum Weiterführen der Erze, mit welchen der Ofen beschickt

werden soll; die zur Reduction dieser Erze bestimmten Gase werden in die Masse

derselben durch die engen Röhren J und J' zugeführt. Die Gase werden mittelst eines durch das

Rohr l zugeleiteten Dampfstrahles in den unteren Theil

eines mit Kohks oder anderem lockerem Material gefüllten Waschapparates L (Fig. 14) getrieben; auf

das Füllmaterial läßt man ununterbrochen Wasser fließen, welches durch einen zu

diesem Zwecke am Rande des Untersatzes angebrachten Ueberfall abzieht.

Auf diese Weise werden die Gase gewaschen, um sie von sauren Dämpfen, Schwefligsäure

etc. zu befreien. Man kann die Gase auch zur vollständigeren Reinigung über Aetzkalk

streichen lassen und sie nöthigenfalls durch einen Wärmapparat leiten, bevor sie

durch das Rohr L¹ in die gußeiserne Leitung M und aus dieser in die Röhren J,

J' treten.

Diese Röhren hängen an dem transversalen Gasleitungsrohre M, und unmittelbar über ihnen sind mit Pfropfen versehene Oeffnungen m, m' angebracht, daher die Röhren leicht herausgezogen

und gegen neue ausgewechselt werden können, wenn sie durch die Hitze der unteren

Theile der Rümpfe unbrauchbar geworden sind.

Der die Verbindung zwischen den Ansatzstücken i, i' und

den eisernen Röhren I, I' vermittelnde Bajonnetschluß

gestattet die letzteren bei Unfällen oder Abnutzung ebenfalls leicht

auszuwechseln.

Die Arbeit bei einem so eingerichteten Ofen ist die nachstehende. Nach dem Anheizen

werden die oberen Enden der cylindrischen Kammern

F und F' mit ihren Deckeln

verschlossen; nachdem die Temperatur bis zur Weißglühhitze gestiegen ist, ersetzt

man die letzteren durch die Rümpfe I, I'. Sobald diese

an ihrer Stelle sind, gibt man eine kleine Gicht Holzkohle, und dann das Erz oder

die aus dem Erze, dem Reductions- und dem anzuwendenden Flußmittel bestehende

Beschickung auf, bis die Rümpfe gänzlich gefüllt sind. Hierauf läßt man durch die

gleichfalls vorher eingesetzten Röhren J, J' das

reducirende Gas einströmen und regulirt den Zutritt desselben nach den Umständen

mittelst eines Dampfstrahles. Auch die Register h, sowie

die Röhren H, H' werden geöffnet, damit ein Theil der

Flammen aus dem Ofen in die ringförmigen Räume tritt, welche die Rümpfe I, I' in den Kammern F, F'

umgeben, so daß die Rümpfe zum Rothglühen erhitzt werden. In demselben Zeitpunkte

setzt man durch die Seitenöffnungen O, O' (Fig. 15 u.

16) das

Roheisen in den Ofen ein, welches in Fluß kommt und unterhalb der Rümpfe auf dem

Herde ein flüssiges Metallbad bildet.

Das in Folge der Einwirkung der Reductionsmittel und der gleichzeitigen äußerlichen

Erhitzung der Rümpfe reducirte schwammartige Eisen wird, sobald es mit dem

Metallbade in Berührung kommt, von diesem rasch absorbirt und die Erdverbindungen

lösen sich zu einer Schlacke, welche als Schaum an die Oberfläche des Bades steigt.

In dem Maaße als das durch die Reduction der Erze in den Rümpfen entstandene

schwammige Eisen sich im Metallbade löst, gibt man frische Chargen der Beschickung

auf, welche in den Reductionscylindern allmählich niedergehen und dabei reducirt

werden.

Die Temperatur des Ofens wird auf Stahlschmelzhitze erhalten. Von Zeit zu Zeit muß

man untersuchen, ob das Metallbad gehörig flüssig bleibt; sollte dasselbe

dickflüssig zu werden beginnen, so müßte man durch die Seitenöffnungen O eine gewisse Menge Roheisen zuschlagen, indem man die

Stücke desselben auf die schrägen Ränder legt, von denen sie in das Bad

hinabschmelzen, welchem dadurch frischer Kohlenstoff zugeführt wird.

Die Schlacken werden von Zeit zu Zeit durch die Oeffnung P' abgezogen, welche vortheilhaft etwas tiefer angebracht wird als die

Beschickungsthüren P, wie dieß bei dem modificirten Ofen

(Fig. 20

u. 21)

angezeigt ist.

Nachdem sich eine hinlängliche Menge von geschmolzenem Metall auf dem Bade

angesammelt hat, werden gußeiserne Scheiben, welche auf ihrer inneren Wandung mit

feuerfestem Thon beschlagen sind, auf das in den Rümpfen befindliche Erz gebracht.

Diese Scheiben sind aus zwei Theilen angefertigt, damit man sie leichter und

bequemer einführen kann.

Zu diesem Zwecke sind auch die Gaszuführungsröhren J und

J' mit einer centralen Oeffnung versehen und beide

Hälften jeder Scheibe werden durch einen an Ohren befestigten starken Metalldraht

zusammengehalten, welcher eine Art Henkel bildet. Nachdem diese Scheiben in Folge

der Belastung mit dem neu aufgegebenen Erze so weit niedergegangen sind, daß sie die

Verbindungsstelle des gußeisernen Rumpfes mit dem aus Thon bestehenden Ansatzstücke

passirt haben, ruht der an ihnen befestigte Draht auf dem Gasrohr M und verhindert ihr weiteres Niedergehen. Nachdem die

unterhalb der Scheibe befindliche Charge vom Metallbade absorbirt worden, wird

dasselbe gehörig umgerührt und der Probe unterworfen.

Die Schlacke erscheint bei geringem Eisengehalte hellbraun oder hellgrün; ist sie

dagegen schwer und dunkelfarbig, und zeigt sich das unter ihr befindliche Metallbad

dickflüssig oder sogar zu kleinen Massen von geschmeidigem Eisen vertheilt, so muß

man durch die Seitenthüren oder die Rümpfe O mehr

Roheisen zusetzen; auch ist es in diesem Falle zu empfehlen, Holzkohle auf das

flüssige Bad zu werfen.

Die Temperatur des Ofens muß, wie schon erwähnt, auf Stahlschmelzhitze erhalten, auch

muß das Bad, nachdem das Roheisen in Fluß gekommen, sogleich umgerührt werden.

Bleibt die Schlacke dunkel, so ist dieß ein Beweis, daß die mit dem Erze aufgegebene

Menge erdiger Substanzen zur Bindung der vorhandenen Kieselsäure nicht ausreichend

war; in diesem Falle muß man gebrannten Kalk zuschlagen, welcher sich rasch mit der

Schlacke verbindet, daher das in derselben enthaltene Eisen frei wird und sich nun

mit dem darunter befindlichen Metallbade vereinigen kann. Die zurückbleibende

Schlacke muß durch die mittlere Oeffnung P', deren Thür

bis beinahe zur Oberfläche des Bades hinabreicht, wenn dasselbe gefüllt ist,

mittelst Gezähen abgezogen werden.

Dann nimmt man mittelst eines Löffels oder einer kleinen Schaufel eine Probe aus dem

Bade, löscht dieselbe, während sie noch rothglühend ist, in Wasser ab, und probirt

sie nun mit Hammer und Feile. Läßt sich die Probe nur schwierig zerschlagen und wird

sie leicht von der Feile angegriffen, so ist dieß ein Beweis, daß das Metall einen

Kohlenstoffgehalt von nur 0,1 bis 0,2 Proc. hat und daß es die gewünschten

Eigenschaften besitzt; bricht sie dagegen leicht und läßt sich schwierig feilen, so

muß das Bad unter der Einwirkung einer (durch Verminderung des Gaszutrittes

erzeugten) oxydirenden Flamme umgekrählt werden, bis das Metall die erforderlichen

Eigenschaften angenommen hat.

Nachdem dieses der Fall ist, setzt man durch die Seitenthüren 3 bis 8 Proc. EisenmanganNach Prieger's Verfahren (polytechn. Journal Bd.

CLXXVII S. 303) dargestellt. oder Spiegeleisen zu, und sobald dasselbe in Fluß gerathen ist, wird mäßig

umgerührt, worauf das Metall zum Abstechen fertig ist.

Die Gießpfanne T, welche in Fig. 21 im Durchschnitt

dargestellt ist, gehört zu einer anderen Anordnung des Stahlschmelzofens; sie ruht

auf Rädern, ist in gewöhnlicher Weise ausgeschlagen und wird innerlich mittelst der

Gasflamme oder eines schwachen Kohksfeuers vorgewärmt. Man fährt sie nun unter das

Stichloch S; hierauf wird der Sand aus letzterem

herausgenommen und bei Seite geräumt, bis man auf die mit dem Metallbade in

Berührung stehende harte Rinde des Sandherdes kommt, worauf diese mittelst einer

Brechstange von der unteren Seite aus durchstoßen und das Metall abgestochen

wird.

Hiernach wird die Gießpfanne auf Schienen zu der Gießgrube gefahren, in welcher

Gießformen von verschiedener Größe und verschiedener Gestalt stehen, welche nach

einander durch Lüften des Zapfens t der Pfanne (mit

Hülfe eines Hebels) gefüllt werden.

Die erhaltenen Zaine werden auf gewöhnliche Weise unter dem Hammer oder zwischen

Walzen bearbeitet.

Ist der Ofen leer und nöthigenfalls der Herd durch Einbringen von frischem Sand und

Verschließen des Stichloches ausgebessert, so werden die Drähte, welche die

erwähnten Scheiben halten, an ihrem oberen Ende durchgeschnitten, so daß die

Scheiben in Folge des Druckes der auf ihnen lastenden Erzgicht auf die Herdsohle

hinabsinken, worauf eine neue Charge in der beschriebenen Weise niedergeht.

Die aus feuerfestem Thon bestehenden Ansatzstücke i und

i' können wegbleiben, wenn der eiserne Theil der

Rümpfe gehörig verlängert wird und dieselben beim Beginne des Betriebes mit einer

zur Herstellung des absorbirenden Bades genügenden Roheisenmenge beschickt werden.

Diese Anordnung ist in Fig. 18 und 19

dargestellt. Erstere ist ein Längsschnitt, letztere ein Querschnitt dieses zweiten

Ofenmodelles.

Aus den Abbildungen ist ersichtlich, daß der Rumpf in diesem Falle bloß aus

gußeisernen, durch Bajonnetschluß mit einander verbundenen Röhren I besteht, welche durch die Kammer F hindurch bis auf die Sohle des Herdes D hinabgehen, wo sie mit dem Erze schmelzen. Sobald sie

in Fluß gerathen sind, werden von der Bühne G aus neue

Röhren aufgesetzt und wieder mit Erz beschickt. Der obere Theil der Kammer F steht in diesem Falle nicht mit einer Esse in

Verbindung, wie bei der vorhergehenden Anordnung; die in diese Kammer aufsteigenden Gase entweichen um den

niedergehenden Rumpf in die Atmosphäre.

Die übrigen Theile des Ofens und sein Betrieb sind dieselben wie bei der ersten

Anordnung, bedürfen daher keiner Beschreibung.

Fig. 20 und

21 sind

der Längs- und Querschnitt einer anderen Ofencombination, welche zur

Darstellung von Gußstahl aus Stabeisen (oder Stahlabfällen) und Roheisen

oder aus Roheisen allein bestimmt ist.

Bei dieser Anordnung sind die senkrecht stehenden Rümpfe durch geneigte Rümpfe I' ersetzt; durch diese werden die Stabeisenstangen,

alten Schienen etc. von der Bühne G aus in den Ofen

hinabgeschoben, so daß sie mit ihren unteren Enden auf der Herdsohle ruhen.

Gleichzeitig wird der Ofen durch die seitlichen Oeffnungen O mit dem Roheisen beschickt; dieses geräth in Fluß und bildet ein Bad, in

welchem die Eisenstangen oder Schienen sich lösen.

Da die letzteren allmählich in dem Rumpfe I'

niedersinken, so steigt ein Theil der Verbrennungsproducte in sehr heißem Zustande

in demselben auf und erhitzt die Eisenstangen etc., bevor sie in das Bad gelangen,

zum Rothglühen. Bei Anwendung von Roheisen allein, wobei Weißeisen genommen werden muß, beschickt man den Ofen mit diesem Material

durch die Rümpfe in derselben Weise, wie mit dem Stabeisen oder dem Stahle, jedoch

muß in diesem Falle die Menge des dem Ofen zuzuführenden Gases vermindert und der

Zug der Esse verstärkt werden, indem man einen Strom von intensiv erhitzter Luft auf

das Metall treibt, um dasselbe zu entkohlen.

Diese Entkohlung läßt sich durch zeitweiliges Umrühren des Bades, sowie durch

Zuschlag von Eisenoxyd (vorzugsweise titanhaltigem Magneteisensand, durch welchen

die Qualität des erzeugten Stahles verbessert wird) sehr befördern.

Nachdem sich eine hinlängliche Metallmenge in dem Bade angesammelt hat und die

chemischen Eigenschaften dieses Bades durch eine genommene Probe ermittelt und

nöthigenfalls in der oben angegebenen Weise regulirt worden sind, schlägt man durch

die Seitenthüren P und die Oeffnungen O 4 bis 8 Proc. Spiegeleisen zu und bewerkstelligt das

Abstechen etc. wie bei Anwendung des zuerst beschriebenen Ofens.

Tafeln