| Titel: | Ueber rotirende Soda-Oefen. |

| Fundstelle: | Band 194, Jahrgang 1869, Nr. LIV., S. 229 |

| Download: | XML |

LIV.

Ueber rotirende Soda-Oefen.

Aus den Verhandlungen der

Jahresversammlung der Association of

Mechanical Engineers zu Newcastle am Tyne vom 4. August 1869 mitgetheilt von Dr. Georg Lunge zu South Shields.

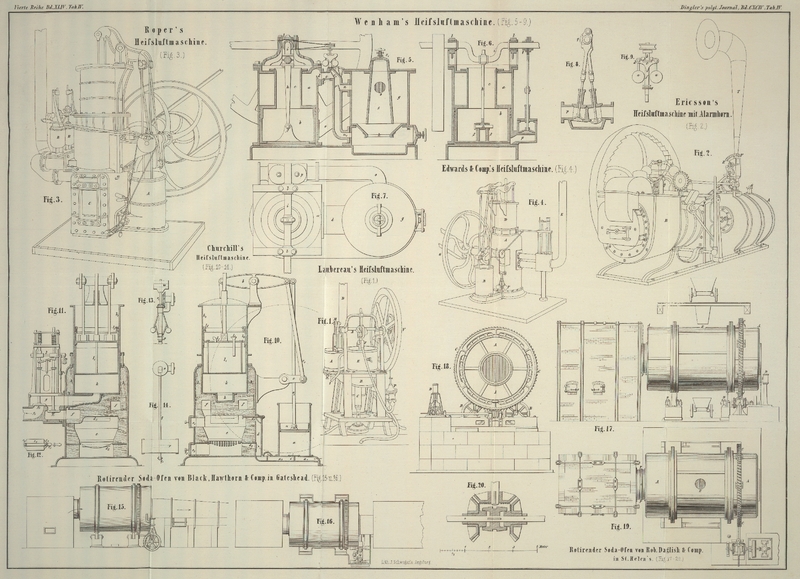

Mit Abbildungen auf Tab.

IV.

Lunge, über rotirende Sodaöfen.

In der Sitzung der Institution of Mechanical Engineers

vom 4. August d. J. verlas der Secretär des Vereines eine Beschreibung des

rotirenden Sodaofens, verfaßt von R. C. Clapham und Henry

Allhusen. Die Beschreibung war von mehreren

colorirten Zeichnungen begleitet, welche ich nicht wiedergeben kann; ich muß mich

daher auf eine früher von mir erworbene Zeichnung beschränken, welche einen von Black, Hawthorn und Comp. in

Gateshead am Tyne gebauten Ofen darstellt. Dieß ist dieselbe Maschinenbauanstalt,

aus welcher auch der in dem eben erwähnten Vortrage beschriebene hervorgegangen ist.

Ich will zunächst den wesentlichen Inhalt des Aufsatzes von Clapham und Allhusen nach dem stenographischen

Berichte wiedergeben, muß aber gleich von vorn herein darauf aufmerksam machen, daß

die nach dem Vorlesen desselben stattgefundene Discussion ein ganz anderes Licht auf

die Sache warf. Ferner muß ich dem etwa möglichen Mißverständniß vorbeugen, als ob

Clapham oder Allhusen

etwas mit der Erfindung oder Verbesserung des rotirenden Sodaofens zu thun hätten;

sie berichten eben nur über denselben, wie er von den später angeführten Erfindern

angegeben und von Black, Hawthorn und Comp. gebaut ist, und in der Allhusen'schen Fabrik arbeitet.

Vorläufig lasse ich also Clapham und Allhusen reden.

––––––––––

Die Verwandlung von schwefelsaurem Natron (Sulfat) in rohe Soda (ball soda) ist der dritte Proceß, welcher in

Sodafabriken vorgenommen wird, und seine Wichtigkeit kann man daraus ersehen, daß

allein in dem Tyne-District 450,000 Tonnen und 560,000 Pfd. Sterl. die totale

jährliche Quantität und den Werth des Sulfats, der Kreide und Kohle repräsentiren,

welche in SodaöfenIm Original steht „rotirenden Sodaöfen,“ dieß ist aber

ein handgreiflicher Schreib- oder Druckfehler.Der Ref. verarbeitet werden. Die rotirenden Oefen wurden im Jahre 1853 von Elliott und Russell

eingeführt, in der Absicht durch Maschinerie dasjenige zu ersetzen, was seit 1794

durch Handarbeit geschehen war. Aber in Folge der zahlreichen praktischen

Schwierigkeiten, welche sich einstellten, realisirten sich die erhofften Ersparungen

und anderen Vortheile nicht, und der cylindrische Ofen würde keine weitere

Verbreitung gefunden haben, wenn ihn nicht die Herren Stevenson und Williamson, Besitzer der Jarrow Chemical Works, mit großer Beharrlichkeit in

verschiedener Hinsicht verbessert hätten. Die letzteren haben fünf von den fünfzehn

zur Zeit in England arbeitenden Oefen errichtet.

Das Princip dieser Oefen – welche nach der Construction von Black, Hawthorn und Comp. zu

Gateshead am Tyne in Fig. 15 und 16 auf Tab. IV

dargestellt sind – ist folgendes. Die Beschickung des zu verschmelzenden

Materiales wird in einen rotirenden Cylinder eingetragen, welcher aus

fünf-sechszehntelzölligem Kesselblech mit einem Futter von feuerfesten

Ziegeln besteht, und so aufgestellt ist, daß die Flamme von dem Feuerherde an dem

einen Ende des Cylinders bequem durch denselben hindurch und nachher noch über die

Flüssigkeit in der Verdampfpfanne am anderen Ende streichen kann. Die äußeren

Abmessungen des Cylinders sind: 15' 6'' LängeAlle Maaße in diesem Aufsatze sind natürlich englische. und 9' Durchmesser, die inneren Abmessungen: 13' 3'' Länge, 7' 6''

Durchmesser im Centrum und 6' 6'' Durchmesser an den beiden Enden. In dem

Ziegelfutter sind zwei (horizontal laufende) Reihen von Chamotteblöcken angebracht,

„Brecher“ (breakers) genannt,

welche 14 Zoll im Centrum und 9 Zoll an den Enden über dem Futter hervorragen; durch

diese wird der Inhalt gründlich gemischt und nach und nach dem Feuer ausgesetzt.

Zwischen dem Feuerherde und dem Cylinder ist ein loser Ring angebracht, bestehend

aus einer schmiedeeisernen, mit Chamotteziegeln ausgefütterten Bandage, und zwischen

dem anderen Ende des Cylinders und der Pfanne ist ein Raum gelassen, welcher

„Rauchkammer“ heißt, damit der größte Theil der durch den

starken Zug fortgerissenen Substanz sich dort absetzen könne, statt in der zu

verdampfenden Flüssigkeit. In dem Rauchcanal am anderen Ende der Verdampfpfanne ist

ein horizontaler Schieber zur Regulirung des Zuges angebracht, und noch weitere

Controlle wird durch einen verticalen Schieber gegeben, welcher zwischen Pfanne und

Rauchcanal angebracht ist und durch ein nahe an der Maschine aufgehängtes Gewicht

balancirt wird. Der Bewegungsapparat ruht auf einer Grundplatte von 2 1/2 Zoll

Dicke; diese ist in fünf Stücken gegossen, welche durch sechs warm aufgezogene

schmiedeeiserne Reifen zusammengehalten werden; das Ganze ist auf dem Steinfundament

durch 12 anderthalbzöllige Bolzen befestigt. Auf derselben Grundplatte ist die

Dampfmaschine befestigt; sie ist vertical, direct wirkend, mit Umsteuerung versehen;

der Dampfcylinder hat 9 Zoll Durchmesser und arbeitet bei 30 Zoll Ueberdruck mit 6

Pferdestärken.

Der Ofencylinder macht eine Umdrehung per Minute in der

schnellen, und eine Umdrehung in fünf Minuten in der langsamen Bewegung. Die

schnelle Bewegung wird direct von dem Krummzapfen durch die obere Welle erhalten, an

deren Ende eine Schraube ohne Ende angebracht ist, welche ein Zahnrad in Bewegung

setzt, das mittelst Füßen und Schraubenbolzen an dem Pfannen-Ende des

Cylinders befestigt ist. In einigen Fällen sind die Zahnräder in Segmenten gegossen

worden, aber wegen ihrer Ungenauigkeit und der Schwierigkeit die Zahntiefe an den

Verbindungsstellen richtig herzustellen, wird ein einziges Gußstück vorgezogen. Die

langsame Bewegung wird erhalten, indem man den Frictions-Conus an der oberen

Welle ausrückt und die untere Rolle einrückt, so daß das Zahnrad und Getriebe an

beiden Enden des letzteren in das Getriebe und Zahnrad des ersteren eingreifen.

An die Ofencylinder sind zwei gußeiserne Ringe angenietet, deren jeder durch zwei

schmiedeeiserne Reifen aus 1 1/2zölligem Quadrateisen verstärkt ist. Auf jedem Ring

ist eine schmiedeeiserne Bandage aufgezogen, welche auf zwei gußeisernen, mit

Spurkränzen versehenen Frictionsrädern läuft, die 4 1/2zöllige, durch diagonale

Lager unterstützte Achsen haben. In einigen Fällen sind die

Cylinder-Ringbandagen in einem Stücke aufgezogen worden, indem die Bandagen

ausgebohrt und die Ringe abgedreht wurden, aber in Folge von Expansion und Gewicht

lockern sich die Bandagen früher oder später, so daß die Bolzen abbrechen. Aus

diesem Grunde ist es räthlich, die schmiedeeiserne Bandage in Segmenten mit

diagonalen abgeschliffenen Stößen anzubringen, und die versenkten Bolzen durch ein

oblonges Loch in dem gußeisernen Ringe gehen zu lassen, durch welches Mittel die

Expansion stattfinden kann und das Brechen der Bolzen daher verhütet wird.

Die Beschickung der Oefen besteht in der Fabrik von Allhusen und Söhne aus 22 Centner Sulfat, 25

Centner Kreide und 12 Centner Kohle. Das Sulfat wird gleich bei der Ablieferung in

den Lagerraum durch ein halbzölliges Sieb geschüttet, und dadurch eine passende

Quantität „Kleines“ für den Cylinder ohne besondere Kosten

gewonnen. Die Kreide wird in Stücken von mäßiger Größe eingetragen. Die Kohle wird

vertheilt; 3 Centner werden mit dem Sulfat und 9 Centner mit der Kreide gemischt. In der

Tagesschicht, wobei die Verdampfpfanne ausgeleert wird, werden fünf, in der

Nachtschicht sechs Beschickungen gemacht. Bei voller Arbeit verbraucht man also 12

Tonnen 2 Centner Sulfat in 24 Stunden, oder 72 Tonnen 12 Centner per Woche von 6 Tagen. Das Arbeitsverfahren ist

folgendes: Zuerst werden die 25 Centner Kreide und 9 Centner Kohle eingetragen, und

der Cylinder in die langsame Bewegung versetzt. Nach einer Stunde und 10 Minuten ist

die „Verkalkung“ (Verwandlung von Kreide in Kalk) gewöhnlich

beendet, was jedesmal durch das Auftreten einer bläulichen Flamme rings um die

Arbeitsthür angezeigt wird. Wenn man nun die 22 Centner Sulfat und 3 Centner Kohle

einträgt, so läßt man das verticale Register auf 10 Minuten herunter, um den Zug so

viel als möglich zu verringern. Etwa 20 Minuten nachdem das Register wieder gehoben

worden ist, wird die Schmelzung des Sulfats durch die Erscheinung einer hellgelben

Flamme um die Arbeitsthür angezeigt; alsdann ändert der Arbeiter sofort die langsame

Bewegung in die schnelle um. Eine kleine Thür in dem Gewölbe über der Pfanne

gestattet ihm zu erkennen, wenn die Reaction der Materialien auf einander

hinreichend vorgeschritten ist, was er aus ihrer hellen Farbe und zunehmenden

Consistenz und auch aus den hellgelben Flammenstrahlen schließt, die von den Theilen

der Schmelze ausströmen, welche an den „Brechern“ anhängen.

Dieses Stadium wird gewöhnlich in einer halben Stunde erreicht, und bei seinem

Eintreten der Ofeninhalt auslaufen gelassen; die Gesammtdauer für eine Operation ist

also durchschnittlich 2 Stunden und 10 Minuten.

Es ist natürlich interessant, einen praktischen Vergleich der rotirenden mit den

gewöhnlichen Sodaöfen anzustellen; da aber Angaben dieser Art immer von vielen

localen Umständen abhängen, so muß es erwähnt werden, daß die Vergleichung

vorzugsweise aus Beobachtungen und Arbeits-Auszügen von Allhusen's Fabrik abgeleitet ist, wo 25 Handöfen und 2 rotirende Oefen

vorbanden sind. Alle Beschickungsmaterialien werden in Waggons und durch Hebwerke

gehoben. Was die Constructionskosten betrifft, so kann man die wesentlichen Theile

eines rotirenden Ofens folgendermaßen abschätzen. Den Preis des Ofens einschließlich

des Arbeitsgerüstes, aber ausschließlich der Hebmaschinerie, kann man zu 1500 Pfd.

Sterl. annehmen; das Gebäude, Verbindung mit dem Haupt-Zugcanal, Fußboden und

Schienen für die Sodawaggons zu weiteren 500 Pfd. Sterl. – zusammen 2000 Pfd.

Sterl. (13,500 Rthlr.). Nach demselben Principe kostet der Handofen 325 Pfd. Sterl.,

sein Gebäude, Zugcanal und Fußbodenplatten 175 Pfd. Sterl., im Ganzen 500 Pfd.

Sterl. (3375 Rthlr.). Die Unkosten für Hebung und Eintragung der Beschickung können in beiden Fällen

als gleich angenommen werden; aber der rotirende Ofen erfordert Dampf für seine

Maschine und Laugenpumpe, und einen im Verhältniß stärkeren Zug, macht also ein

größeres Anlagecapital für Kessel, Zugcanal und Schornstein nöthig. Ein rotirender

Ofen in vollem Gange kann per Woche von 6 Tagen 72

Tonnen 12 Centner Sulfat verarbeiten, ein Handofen 21 Tonnen 12 Centner. Aber wenn

man Stillstände und Reparaturen in Anschlag nimmt, so überschreitet der erstere

nicht 66 Tonnen, während der letztere 21 Tonnen erreicht.

Um die Menge des beim Feuern wirtlich consumirten Brennmateriales zu erhalten, muß

man das Anheizen, das Trocknen der Kreide und die Erzeugung von Dampf in Betracht

ziehen. Das Gewicht wird auf diese Art als nahezu dasselbe in beiden Arten Oefen

gefunden, nämlich 13 Centner Kohle für jede verarbeitete Tonne Sulfat; natürlich

variirt es je nach der Qualität der Kohle. Da für den Flammofen die Hälfte der

Kreide in Oefen getrocknetDieß geschieht nur in den wenigsten Fabriken des Districtes. G. L. und in einer Mühle gemahlen wird, während nur die andere Hälfte direct vom

Lager kommt, so hat hierin der Cylinder einen Vorzug von 6 Pence per Tonne Sulfat, welcher sich freilich bis jetzt durch

den Unterschied in den Reparaturkosten wieder ausgeglichen hat; denn die

Reparaturenrechnung vom September 1867 bis Juni 1869 zeigt 1 Shill. 4 Pence gegen 1

Shill. 10 Pence. Der Arbeitslohn für Beschickung ist ganz derselbe für beide Oefen;

aber in der Bearbeitung ist eine entschiedene Ersparniß an Lohn im Betrage von 1 Sh.

(10 Sgr.) per Tonne Sulfat, da die gegenwärtigen

Lohnsätze 2 Sh. 6 Pence für den Handofen und 1 Sh. 6 Pence für den Cylinderofen sind

(einschließlich des Anheizens). Die chemischen Resultate fallen ein wenig zu Gunsten

des Cylinderofens aus, was Quantität und Stärke der producirten Soda betrifft,

besonders wo man sie caustisch wünscht, während man in Fabriken, wo man Kreide

verwendet, findet, daß viel kohlensaurer Kalk durch den starken Zug in die

Verdampfpfanne fortgerissen wird und in Folge davon das daraus gezogene Salz sich

nicht so gut zur Fabrication von Krystallsoda eignet als das aus Handöfen

gewonnene.

Obwohl in den meisten Sodafabriken, in welchen der rotirende Ofen eingeführt ist, die

Meinung vorherrscht, daß außer seiner allgemeinen Ueberlegenheit über den Handofen

der erstere namentlich im Falle von Lohnstreitigkeiten einen augenscheinlichen

Vortheil hat, so ist doch hinreichende Veranlassung zu constatiren, daß noch immer Hindernisse

existiren, welche modificirt, wenn nicht ganz beseitigt werden müssen, ehe die alten

Oefen ganz und gar von den neuen verdrängt werden können. Verbesserungen der

letzteren sind entschieden erforderlich, um die Consumption des Brennmateriales und

die Reparaturkosten zu verringern, und um die Quantität des verarbeiteten Sulfates

und die Qualität der Soda zu erhöhen, und wenn die bislang erfahrenen

Schwierigkeiten durch diese Bemerkungen deutlich an's Licht gestellt worden sind, so

geschah dieß in der Hoffnung, daß in Folge der dadurch erweckten Aufmerksamkeit sie

um so schneller gehoben werden mögen.

––––––––––

So weit also der Vortrag von Allhusen und Clapham. An diesen schloß sich nun eine Discussion, aus

welcher ich folgende Hauptpunkte hervorhebe (ebenfalls nach dem stenographischen

Berichte).

Henry Allhusen führte an, daß der Apparat in seiner Fabrik

seit zwei Jahren in ununterbrochener Arbeit sey.

J. L. Bell (Besitzer der rühmlichst bekannten chemischen

Fabrik zu Washington bei Newcastle, und vielleicht der intelligenteste chemische

Fabrikant in Nordengland) theilte mit, daß er einen Cylinderofen in Arbeit habe.

Unzweifelhaft sey es an und für sich eine Sache von einiger Bedeutung, daß man die

Wirkung von Maschinerie für Handarbeit von nicht ganz gewöhnlicher Art substituiren

könne, und bis zu dieser Grenze gebe er bereitwillig zu, daß der rotirende Sodaofen

bedeutenden Werth habe. Aber er müsse sagen, daß er mit den Resultaten sehr wenig

zufrieden sey, die er einmal in rein chemischer Hinsicht, und zweitens in

ökonomischer Beziehung erhalten habe. Die Schwierigkeiten in der Sodafabrication,

speciell die Reactionen zwischen den verschiedenen Ingredienzien während des

Schmelzprocesses im Sodaofen, sind ungemein complicirter Art, und wenn man dieses

und außerdem den sehr verschiedenen Geschicklichkeitsgrad der Arbeiter in Betracht

zieht, so muß man sich wirklich wundern, daß die Resultate im Allgemeinen doch noch

einen hinreichend markirten Charakter von Regelmäßigkeit haben. Aber

unglücklicherweise ist der Grad derselben weit entfernt von dem was die Theorie als

möglich anzeigt, und er hatte gehofft, daß man durch die Anwendung des rotirenden

Sodaofens, wobei irgend welche Unregelmäßigkeit in der Arbeit oder Geschicklichkeit

vermieden wird, mehr mit der Theorie übereinstimmende Resultate würde erhalten

können. Aber in dieser Erwartung sey er durchaus getäuscht worden. Die Qualität des

Fabricates, welches in

dem selbstwirkenden Apparate erzielt wird, ist factisch entschieden nicht besser als

die desjenigen aus dem alten Ofen, und im Gegensatze zu den Angaben des verlesenen

Aufsatzes müsse er leider sagen, daß er bisher noch nicht zu der Ansicht gekommen

sey, daß die erhaltenen Resultate denjenigen des alten Ofens gleichstünden. Als er

den Ofen in Washington baute, ließ er ihn in einem separaten Hause errichten und

ganz und gar von separaten Arbeitern und Cisternen bedienen, damit das Product der

einen Art von Ofen unter keiner Bedingung mit dem der andern Art gemischt werden

könne; daher könne er mit Sicherheit und zwar nach einer etwas längeren Erfahrung

als Allhusen sprechen, und er müsse zu seinem Bedauern

sagen, daß das Resultat so sey wie eben angegeben. Erstens sey er nicht der Ansicht,

daß die erhaltene Soda an Qualität und Stärke der nach dem alten Verfahren

erhaltenen gleichkomme, und zweitens sey dieß auch mit einem anderen wesentlichen

Erforderniß, nämlich der Ausbeute, der Fall. Es ist von der allergrößten

Wichtigkeit, daß der Fabrikant aus einer Tonne Sulfat eine ebenso große Menge

kohlensaures oder caustisches Natron erzielt, als er es nach den Lehren der Chemie

im Stande seyn sollte. Bei den alten Oefen belaufe sich der Verlust auf etwa 7 1/2

Procent, bei dem rotirenden Ofen aber nach seiner Erfahrung auf etwas mehr.

Gegenüber diesen beiden negativen Ergebnissen muß man freilich unzweifelhaft eine

kleine Ersparniß an Arbeitslohn in Anschlag bringen. Clapham und Allhusen geben diese gleich 1 Sh.

per Tonne Sulfat an, (und Bell's Calculationen stimmen damit sehr gut überein). Wenn man jedoch

diese Zahl in der einzigen Weise in Rechnung bringt, in welcher der praktische

Fabrikant es thun darf, so ist das Resultat sehr entmuthigend. Abgesehen nämlich von

Reparaturkosten, weil diese bei der Neuheit der Maschinerie noch nicht hinreichend

festzustellen sind, braucht man sich nur an die Anlagekosten von 2000 Pfd. Sterl. zu

halten. Wenn man nun bedenkt, daß eine Ersparniß von 1 Sh. per Tonne Sulfat nur 173 Pfd. Sterl. für ein ganzes Jahr bedeutet, und daß

man dafür ein Anlagecapital von 2000 Pfd. Sterl. aufwenden muß, so ist dieß an und

für sich nicht sehr verlockend für den Fabrikanten, und noch viel weniger, wenn ein

Zweifel darüber besteht, ob die Resultate denjenigen des alten Ofens

gleichkommen.

Auf diese Bemerkungen Bell's wurde weder von Clapham noch von Allhusen

etwas erwiedert, und nur noch von dem letzteren, auf eine Anfrage von anderer Seite

her, angeführt, daß das Futter aus Chamottesteinen ein Jahr lang, und die

„Brecher“ drei Monate lang dauern.

Aus dem Mitgetheilten kann sich wohl jeder Leser selbst ein Urtheil über den jetzigen Stand der

Frage: ob stehender oder rotirender Sodaofen – bilden. Ich will aber doch zur

Orientirung noch anführen, daß bei weitem die meisten Fabrikanten selbst im

Tynedistrict nichts von den Cylinderöfen wissen wollen, und selbst die Einführer

desselben, die Jarrow Chemical Company, die größere

Hälfte ihres Fabricates in den gewöhnlichen Oefen herstellen. Ich für meinen Theil

kann dem nur beistimmen, was aus den Schlußsätzen des Clapham-Allhusen'schen Aufsatzes mit genügender Deutlichkeit

hervorgeht: nämlich daß von dem Siege des rotirenden Ofens erst dann die Rede seyn

kann, wenn entweder seine Construction, oder die Arbeitsweise, oder beide zugleich,

noch weitere Verbesserungen erfahren haben werden.

––––––––––

Diese meine Ansicht muß ich auch noch nach Einsicht einer Abhandlung von Lamy im Bulletin de la

Société d'Encouragement, Juli 1869, S. 435 beibehalten

(welche der Herausgeber des polytechnischen Journals so gütig war mir zu

übersenden), obwohl Lamy's Urtheil sehr günstig lautet;

doch wird dieß nur wenig auffallen, da er sich ausschließlich auf die Angaben eines

der Patentträger (Stevenson) beruft, welcher naturgemäß

für seine Erfindung eingenommen ist. Lamy's Aufsatz ist

von Zeichnungen begleitet, welche einen von Rob. Daglish

in Widnes (Lancashire) gebauten Ofen darstellen, man s. Figur 17–20 auf Tab.

IV; ganz dieselben Zeichnungen sind mir (in photographischer Wiedergabe) von Hrn.

Daglish zugestellt worden, und können also wohl für

eine getreue Wiedergabe der von Daglish durch seine

Gießerei zu St. Helen's in Lancashire in den Handel gelieferten Oefen gelten. Daglish und Black, Hawthorn

und Comp. sind bis jetzt die einzigen Fabrikanten dieser

Oefen in England und somit in Europa. Das Princip beider ist natürlich dasselbe,

doch scheinen die Details der Construction und mechanischen Vorrichtungen nicht

unbedeutend verschieden zu seyn. Man bemerkt in dem Daglish'schen Ofen (Fig. 17–19) den

Cylinder A, A, die Gleitrollen B, das Zahnrad C, die Dampfmaschine D und das Füllungs- und Entleerungsloch E.

Lamy macht auch darauf aufmerksam, daß die innere

Verkleidung nicht genau cylindrisch, sondern gegen die Mitte zu concav ist; ganz

dasselbe geht ja auch aus der Clapham-Allhusen'schen Beschreibung hervor. Zwischen dem Cylinder und

dem Feuerherde auf der einen Seite, und der Verdampfpfanne auf der anderen Seite ist

ein mit Ziegeln ausgefütterter eiserner Ring F (Fig. 17),

10–12 Centimeter breit, welcher lose an einer Kette aufgehängt ist, und dazu

dienen soll, etwaige Stöße beim Umdrehen des Cylinders nicht auf den Ofen fortzupflanzen.

Auch dieser ist von Clapham-Allhusen

angedeutet.

Die von Lamy beschriebene Arbeitsweise Stevenson's (der Jarrow Chemical

Works zu South Shields bei Newcastle) weicht ein wenig, aber nur

unbedeutend, von derjenigen Allhusen's ab. Man bringt den

rothglühenden Cylinder mit der Oeffnung nach oben zum Stehen, und beschickt ihn mit

1370 Kilogrm. Kreide und 535 Kil. Kohle in kleinen Stücken. Dieses Gemenge läßt man

etwa 1 1/4 Stunde herumgehen, mit je einer Umdrehung in sechs Minuten. Dann setzt

man 1220 Kil. Sulfat und 227 Kil. Kohle zu, und läßt noch eine halbe Stunde mit

derselben Geschwindigkeit umgehen, worauf die Masse geschmolzen ist und die Reaction

eintritt. Jetzt läßt man noch eine halbe Stunde lang und zwar je zweimal in einer

Minute umgehen, und dann die Masse in eine Reihe eiserner Waggons auslaufen. Die

Dauer der Operation ist somit 2 1/4 Stunde, oder 10 Operationen in 24 Stunden (im

Original steht, natürlich durch einen Druckfehler, 2 Stunden); die Production ist

33520 Kil. Mischung oder 18000 bis 19000 Kil. rohe Soda. (Die verarbeitete Quantität

Sulfat, nämlich 12200 Kil., stimmt genau mit der Maximalproduction von Allhusen's Ofen = 12 Tonnen 2

Centner; man sieht aber aus den Angaben des letzteren, daß die

Durchschnittsproduction nicht unerheblich dagegen zurückbleibt.)

Lamy zählt als Vortheile des rotirenden Ofens auf:

gleichmäßigere Hitze, vollständigere Zersetzung des Sulfates, größere Ausbeute an

Soda, bessere Qualität derselben, Ersparniß an Kohle und an Arbeitslohn. Freilich

sieht man aus Bell's und eigentlich auch aus Allhusen's Angaben, daß es mit allen diesen Vortheilen

nicht viel auf sich hat, und daß selbst die einzige direct erwiesene Ersparniß, die

an Arbeitslohn, nur unbedeutend ist und kaum die Zinsen des höheren Anlagecapitals

deckt.Noch weniger wird dieß bei den niedrigeren Löhnen in Frankreich und

Deutschland der Fall seyn. Das letztere wird von Lamy fast ganz so wie von

Allhusen angegeben, nämlich 35000 Frcs. = 1400 Pfd.

Sterl. Lamy selbst führt als Schattenseite die freilich

jetzt durch bessere Construction verminderten Betriebsstörungen an, welche bei dem

kleineren Umfange der meisten continentalen Fabriken die halbe oder ganze Production

unterbrechen können. Auch sind die Drehöfen nur dann brauchbar, wenn man mit ihnen

Pfannen zur Verdampfung der Sodalauge durch offenes Flammfeuer verbindet; doch

findet man jetzt auch in continentalen Fabriken diese Einrichtung viel häufiger als

früher. Sollten sich größere Fabrikanten auf dem Continente doch entschließen, Drehöfen

einzuführen, so würden sie wohl am besten thun, statt kostspieliger Experimente

einfach einen Cylinder und Maschinerie von einer der genannten englischen Fabriken

kommen zu lassen.

Tafeln