| Titel: | Untersuchungen über die Verbrennung der Steinkohlen in Dampfkessel-Feuerungen; von A. Scheurer-Kestner und C. Meunier. |

| Fundstelle: | Band 196, Jahrgang 1870, Nr. IX., S. 22 |

| Download: | XML |

IX.

Untersuchungen über die Verbrennung der

Steinkohlen in Dampfkessel-Feuerungen; von A. Scheurer-Kestner und C. Meunier.

Im Auszug aus dem Bulletin de la Société industrielle de

Mulhouse, 1868 et 1869, t. XXXVIII p. 195, 311, t. XXXIX p. 385 (nach den

Annales du Génie

civil).

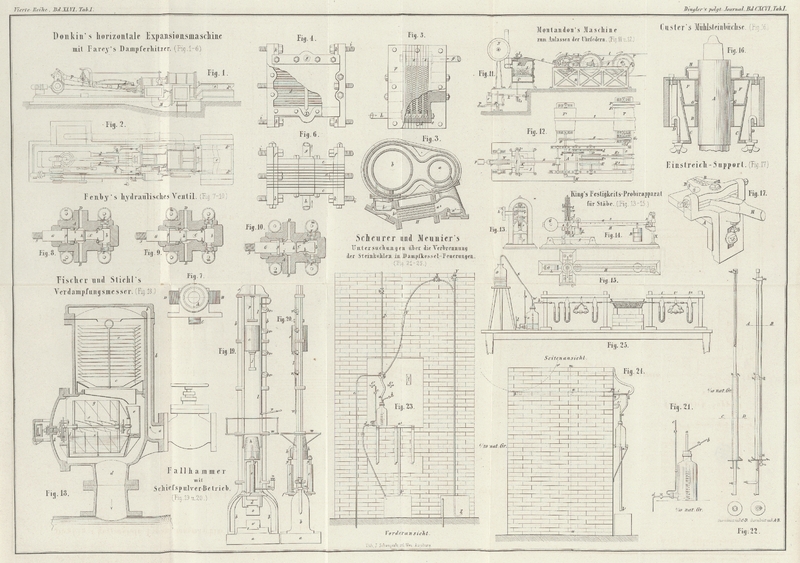

Mit Abbildungen auf Tab.

I.

Scheurer und Meunier, über die Verbrennung der Steinkohlen in

Dampfkessel-Feuerungen.

A. Scheurer-Kestner, Mitglied der Société industrielle de Mulhouse, hat sehr

eingehende Untersuchungen über die Verbrennung der Steinkohle auf Dampfkesselherden ausgeführt, von denen

wir im Nachstehenden eine gedrängte Uebersicht geben.

Nachdem der Verfasser die von seinen Vorgängern bei diesen Untersuchungen erzielten

Resultate skizzirt hat, geht er zur näheren Begründung des bedeutenden Unterschiedes

über, welcher sich zwischen dem absoluten Heizvermögen und dem praktischen

Heizeffect der Kohle herausstellt.

„Zur Nachweisung dieser Differenz, bemerkt er, dienten verschiedene

Rechnungselemente; die wichtigsten derselben sind:

Die chemische Zusammensetzung der Steinkohle, als Basis der Berechnung der

absoluten Heizkraft; die chemische Zusammensetzung der Steinkohlenasche, als

Rechnungselement zur Bestimmung des Verlustes an nicht verbranntem Kohlenstoff;

die Menge des verdampften Wassers und die Temperatur des erzeugten Dampfes; das

Volum der unter den Rost geführten Gase und die Temperatur derselben bei ihrem

Eintritte in die Esse.

Der aus der Berechnung dieser Daten sich ergebende theoretische Verlust besteht

selbst wieder aus verschiedenen Elementen; diese sind: die Bildung brennbarer,

der Verbrennung aber entgangener Gase und ihr Entweichen in die Esse; der durch

das Entweichen des gleichfalls der Verbrennung entzogenen Kohlenstoffes (des Rußes) in die Atmosphäre bedingte Verlust; die

Temperatur der Asche in dem Zeitpunkt wo sie durch den Rost fällt; endlich der

durch Ausstrahlung in die Kesselmauerung verursachte Wärmeverlust.

Diese letzteren Verlustquellen, deren Wichtigkeit einleuchtend ist, sind bisher

noch nicht näher bestimmt worden. Die drei ersten derselben können auf

experimentellem Wege festgestellt werden. Die vierte dürfte nur schwierig direct

zu bestimmen seyn, man wird daher ihren Betrag noch immer durch Differenz

bestimmen müssen, bis neue Versuche eine zuverlässige Methode zur Berechnung

ihres Werthes ergeben.

A. Scheurer-Kestner unternahm seine Untersuchungen

zu dem Zwecke, den Antheil zu bestimmen, welchen jede dieser Verlustquellen an dem

Gesammtdeficit hat. Seine umfangreiche, im Bulletin de la Société industrielle de Mulhouse mitgetheilte Abhandlung

zerfällt in drei Abtheilungen. Wir geben nachstehend von der ersten derselben einen

Auszug.

Ueber die Zusammensetzung der durch die

Verbrennung der Steinkohle in Kesselfeuerungen entwickelten Gase; von A.

Scheurer-Kestner.

Nachdem der Verfasser daran erinnert hat, daß die ersten über die Zusammensetzung der

Essengase veröffentlichten Untersuchungen von Péclet (1827) herrühren, mustert er die betreffenden Arbeiten von

Ebelmen, Sauvage, Debette, Commines de Marsilly und

Cailletet, und fährt dann fort:

Es handelte sich also darum, die Gase so aufzufangen, daß die zur Analyse bestimmte Probe die

Zusammensetzung der gesammten gasförmigen, von der Verbrennung der Steinkohle

während eines hinreichend langen Zeitraumes herrührenden Producte mindestens

annähernd repräsentirte.

Die Probe muß die in sämmtlichen Stadien der Heizung sich entwickelnden Gase

repräsentiren; diese verschiedenen Heizungsstadien aber sind von einander

verschieden hinsichtlich des mehr oder weniger häufigen Oeffnens der Herdthür, der

mehr oder weniger gleichmäßigen Vertheilung der Steinkohlen auf der Rostfläche, des

Schürens und Aufgebens, der Häufigkeit und des Volums der Kohlenchargen, der

Stellung der Register etc.

Dieser Bedingung suchte ich durch Anwendung besonderer Apparate zu entsprechen, und

ich glaube daß dieselben mir zuverlässige Resultate geliefert haben.

Beschreibung der Apparate. – Der zu diesen

Versuchen benutzte Dampfkessel hat drei Siederohren und

ist mit sechs cylindrischen Vorwärmern (Vorwärmrohren) von Eisenblech versehen. Die

Hauptdimensionen dieses Versuchskessels sind die nachstehenden:

Länge des Kessels

6,60

Met.

Durchmesser desselben

1,20

„

Heizfläche desselben

12,00

Quadratmet.

Durchmesser der Siederohre

0,50

Met.

Heizfläche derselben

28,00

Quadratmet.

Gesammtheizfläche des Kessels

40,00

„

Länge der Vorwärmer

7,90

Met.

Durchmesser derselben

0,50

„

Heizfläche derselben

71,00

Quadratmet.

Gesammtheizfläche des Kessels, der Siederohre undder

Vorwärmer

111,00

„

Verhältniß zwischen der Heizfläche der Vorwärmerund der

des Kessels

1,78 : 1

Länge des Rostes

1,28

Met.

Breite desselben

1,40

„

Abstand der Roststäbe von einander

0,008

„

Rostfläche ohne die Roststabköpfe

1,79

Quadratmet.

Leere Rostfläche

0,51

„

Volle Rostfläche

1,28

„

In Fig. 21 bis

25 sind

die verschiedenen von mir benutzten Apparate und ihre Aufstellung zum Zwecke des

Aufsammelns der Gase dargestellt.

Gasometer. – Als Recipient für die zur Analyse

bestimmten Gase konnte ich ein Wassergasometer nicht anwenden, wegen der Differenzen

in den

Absorptionsquotienten der die Verbrennungsproducte bildenden Gase. Um eine

Durchschnittsprobe zu erhalten, würde jedoch die directe Anwendung eines

Quecksilbergasometers wegen des großen demselben zu gebenden Volums und der hierbei

erforderlichen enormen Quecksilbermengen unmöglich gewesen seyn.

Ich suchte demnach einen Apparat zu construiren, welcher mir die Anwendung von Wasser

als Aspirationsmittel gestattete, dabei aber auch das Auffangen der zu analysirenden

Gase über Quecksilber, ohne dieselben, mit Wasser in Berührung zu bringen. Nach

zahlreichen Versuchen blieb ich bei folgenden Anordnungen stehen, mittelst deren ich

den beabsichtigten Zweck vollständig erreichte.

Da ich gleichzeitig die eudiometrische sowohl, als die Wägungsmethode anwenden zu

können wünschte, so mußte das zu benutzende Gasometer eine sehr genaue Messung des

in ihm enthaltenen Gases gestatten.

In Figur 21

ist mein Quecksilbergasometer dargestellt. Dasselbe besteht aus einer am oberen, wie

am unteren Theile tubulirten Flasche von starkem Glase von beiläufig drei Liter

Fassungsraum, welche vierzig Kilogrm. Quecksilber enthält und ein Mariotte'sches Gefäß bildet, in welchem das Wasser durch

Quecksilber ersetzt ist. Die obere Tubulatur wird mit einem zweifach durchbohrten

Korkpfropfen verschlossen, durch den die Glasröhren a

und b hindurchgehen, und der unten schräg abgeschnitten

ist, so daß das Rohr b am oberen Theile des Kegels

mündet.

Bei dieser Anordnung läßt sich das Gasometer leicht mit Quecksilber füllen, ohne daß

eine Luftblase anhaften bleiben kann, wenn der Hahn des Rohres b offen ist. Das Manometerrohr c dient zur Bestimmung des Druckes im Inneren des Apparates. Das Rohr d ist ebenso wie das Manometerrohr in einem

Kautschukpfropfen befestigt, welcher die untere (horizontale) Tubulatur des

Gasometers verschließt, und läßt sich im Pfropfen drehen, so daß man ihm die in Fig. 21 oder

die in Fig.

25 gezeichnete Stellung geben kann. Zum Messen des Gasvolums dient eine in

das Glas gravirte Millimetertheilung. Das Rohr a ist mit

geringer Reibung in den Korkstopfen eingepaßt und läßt sich unter allen Umständen in

demselben auf- und abschieben, ohne daß dadurch ein Gasverlust verursacht

wird.

Sämmtliche Verbindungen werden mit Paraffin überzogen; nur das Rohr a wird eingefettet, damit es sich im Korkstopfen

leichter bewegen läßt.

Zum Aichen, wozu Wasser benutzt wurde, stellte ich das Gasometer auf eine horizontale

Ebene und drückte das gerade Rohr a hinab, bis sein unteres Ende den

Boden der Flasche erreichte, damit ich ihm auch beim Messen der Gase diese Stellung

geben konnte. Nachdem das Gasometer mit Wasser gefüllt war, verschloß ich die obere

Mündung des Rohres a mit ein wenig Wachs, damit es mit

Wasser gefüllt bleibt, während die Flasche sich entleert; durch diese

Vorsichtsmaßregel werden ganz dieselben Bedingungen erreicht, wie sie beim Messen

des aus dem Gasometer für die Analyse ausgetriebenen Gases obwalten; das Volum des

in diesem Rohre befindlichen Gases wird selbstverständlich von demjenigen des

Gasometers abgezogen.

Auf diese Weise wurden fünfzehn Aichungspunkte bestimmt; der Parallelismus der

Flaschenwandungen zwischen denselben schien mir genügend, um die Zwischenpunkte

durch Interpolation bestimmen zu dürfen.

Rohr zum Auffangen der Gase. – Fig. 22 stellt das Rohr

zum Aspiriren oder Auffangen der Gase (das Aspirationsrohr) dar. Es besteht in einem

Platinrohr a, b von 10 Millimeter Durchmesser und 700

Millim. Länge, welches im Sinne seiner Länge mit einer Nuth c, d von einigen Zehntelmillimetern Oeffnung versehen ist. Das Ende b ist mittelst eines Platinmuffes verschlossen; an das

Ende a ist ein Kupferrohr a,

e gelöthet, welches durch einen Liebig'schen

Kühler f, g hindurchgeht; letzterer ist mit den zum

Ein- und Austritt des Wassers dienenden Tubulaturen o und r versehen.

Das Rohr a, e ist bei e offen

und mit einen: Tubulus h versehen. Die Aspiration

erfolgt durch die Nuth des Platinrohres. Da sich diese Nuth oft durch Ruß verstopft,

wodurch Unregelmäßigkeiten in der Aspiration verursacht und häufige Unterbrechungen

nothwendig werden, so habe ich an dem Apparate einen beweglichen Drahtstab i, k angebracht, an dessen Ende k ein Platinblech befestigt ist, welches auf dem Cylinder l aufliegt und in die Nuth paßt. Dieser Draht geht durch

zwei an den Kühlapparat gelöthete ringförmige Halter m

und n, sowie durch die Scheibe p hindurch; letztere dient zum Festhalten des Kittes für die Verbindung

des Apparates mit den Wandungen der Kesselmauerung. Um während des Auffangens der

Gase die äußere Luft auszuschließen, geht der Draht n, m

durch eine zwischen den Scheiben p und q eingepreßte Kautschukplatte; mittelst des Ringes an

seinem Ende i führt man ihn in die Nuth ein, um diese

reinigen zu können ohne den Gang des Apparates zu beeinträchtigen.

Der Schnitt nach A, B zeigt die Anordnung des

Platinplättchens k in der Nuth und seine

Befestigungsweise am Drahtstabe.

Aspirationsapparat. – Bei meinen ersten Versuchen

wendete ich zwei Gasometer von je 50 Liter Inhalt an und ließ dieselben abwechselnd

als Aspiratoren

fungiren. Da aber meine Versuche die Ansaugung von mehreren Kubikmetern Gas

innerhalb einiger Stunden erforderten, so war die Arbeit hierbei sehr anstrengend;

ich ersetzte dieselben daher durch einen leicht zusammenzustellenden continuirlich

wirkenden Aspirationsapparat, welcher für Versuche von längerer Dauer sehr

zweckmäßig ist.

In Fig. 23 ist

die ganze Anordnung zum Nehmen der Gasproben in der Vorderansicht, und in Fig. 24 in der

Seitenansicht dargestellt. Das Rohr e, b (Fig. 24) wird

in eine zu diesem Zwecke im Mauerwerke ausgesparte Oeffnung eingeführt; der mit a, b (Fig. 24) bezeichnete

Theil desselben kommt in den Zugcanal für die Verbrennungsgase zu liegen. Das

Rohrende e wird mit dem Bleirohr V (Fig.

23) mittelst eines Kautschukrohres in Verbindung gesetzt. V ist mit einem anderen, gleichfalls aus Blei

bestehenden Rohre Y, Z (Fig. 23) durch Löthung

verbunden. Wird der Hahn Y geöffnet, so strömt aus einem

höher liegenden Behälter Wasser zu und fließt bei Z ab.

Durch geeignete Regulirung der beiden Hähne Y und X wird in dem Rohre V,

folglich auch im Apparate e, a, b (Fig. 23) eine Aspiration

hergestellt, deren Stärke von der Länge des Rohres Y, Z

und von der Menge des bei Y zufließenden Wassers

abhängt. Das durch e, V, X aspirirte Gas wird durch das

Wasser in den Behälter Z mitgerissen und kann hier

gemessen werden.

Allgemeine Anordnungen. – In Fig. 24 und 25 ist die

Aufstellung des ganzen Apparates dargestellt. Das Gasometer kommt auf eine mit

aufgebogenem Rande versehene Blechplatte zu stehen, welche zum Auffangen des bei

seiner Füllung ausfließenden Quecksilbers dient; letzteres fließt durch das

Schwarzblechrohr a', b' in einen Behälter ab. Die beiden

in einen Werkstein eingekitteten Träger c', c' dienen

dem zum Füllen des Gasometers angewandten Quecksilbergefäße als Halter; das Füllen

geschieht mittelst eines gläsernen Heberrohres durch den Tubulus a des Gasometers (Fig. 21). Die Röhren d', e' dienen zur Speisung des Kühlers mit Wasser.

Der mit a, b bezeichnete Theil des Aspirationsrohres

(Fig. 24)

wird in den Strom der abziehenden Verbrennungsgase eingeführt; bei der Aspiration

ziehen die Gase durch die Nuth ein, und zwar in der ganzen

Länge derselben; ich betone dieß, weil die Aspiration in dieser Weise auf

einem größeren Querschnitt des Ableitungscanales stattfindet. Um diese Ansaugung auf der ganzen Länge der Nuth herzustellen, muß man im

Inneren des Aspirationsrohres continuirlich eine Depression von mehreren Millimetern

Quecksilbersäule unterhalten; bei der kräftigen Aspiration des angewandten Systemes ist

diese Bedingung leicht zu erfüllen.

Die Stellung der Hähne V und X wird durch Messen der in der Zeiteinheit in Z eintretenden Gasmenge regulirt; sie betrug bei meinen Versuchen 4 bis 5

Liter per Minute.

Indem man den Hahn am Ausflußrohr d des Gasometers (Fig. 21)

regulirt, erzeugt man bei h eine Aspiration, durch

welche ein constanter Antheil des durch das Rohr a, e

(Fig. 24)

strömenden Gases weggenommen wird; bei meinen Versuchen schwankte dieser Antheil

zwischen 1/250 und 1/500.

Details des experimentellen Verfahrens. – Wie ich

bereits bemerkte, besteht mein Zweck bei Anwendung dieser Apparate darin, in dem

Quecksilbergasometer ein Gasvolum zu sammeln, welches möglichst genau die chemische

Zusammensetzung der Gesammtmenge der in die Esse tretenden Gase repräsentirt. Hierzu

schien es mir unerläßlich, nachstehende Bedingungen zu erfüllen:

1) continuirlich und während der ganzen Dauer eines Versuches von dem in die Esse

tretenden Gasstrome ein hinlänglich großes Volum aufzusammeln;

2) das Gas in einer den ganzen Querschnitt des zur Esse führenden Canales umfassenden

Erstreckung zu sammeln;

3) von diesen Gasen selbst eine neue Quantität in der Art zur Probe zu ziehen, daß

dieselbe deren durchschnittliche chemische Zusammensetzung repräsentirt.

Durch die Arbeiten von Ebelmen wurde nachgewiesen, daß die

Gase in den Hohöfen ein ziemlich inniges Gemisch bilden; bei der Untersuchung der

Gase hingegen, welche sich in einer Dampfkesselfeuerung entwickeln, erkennt man

schon am Ansehen, daß sie Ströme enthalten, welche nicht homogen sind; um eine

wirkliche Durchschnittsprobe zu erhalten, hätte ich daher ein Gasometer von mehreren

Kubikmetern Inhalt aufstellen müssen – eine Bedingung, deren Erfüllung

beinahe unmöglich ist, da die Gase nicht über Wasser aufgefangen werden dürfen.

Ich umging diese Schwierigkeit mittelst des zweifachen Auffangens des Gases; nämlich

erstens mittelst des Rohres b, a, e (Fig. 22 und 24), und

zweitens mittelst des Rohres a des Gasometers und der

Tubulatur h (Fig. 22 und 24).

Gewöhnlich sammelte ich ungefähr 1/1000 des Gesammtvolums der in die Esse tretenden

und 1/250 bis 1/500 des Volums der durch das erste Rohr angesogenen Gase auf. Das

Quecksilbergasometer enthielt somit ungefähr 1/500,000 der bei der Verbrennung der

Steinkohle entwickelten Gase; dieses Fünfhunderttausendtel repräsentirt aber sehr wahrscheinlich eine

wirkliche Durchschnittsprobe; die Uebereinstimmung der erhaltenen Resultate

bestätigt auch diese Annahme.

Zunächst bringt man das Aspirationsrohr b, a, e in die in

der Steinplatte angebrachte Oeffnung. Die punktirte Linie m,

u in Fig.

24 bezeichnet die Grenze zwischen dem Zugcanale und der Mauer. Die Scheibe

p, q (Fig. 22) wird auf ihrer

inneren Seite mit Kitt bestrichen, dann das Kautschukrohr h,

a (Fig.

23 u. 24) bei a mit einem Glasstöpsel verschlossen.

Hierauf wird der Aspirator in Gang gesetzt.

Es handelt sich nun darum, das Gasometer mit dem Rohre h

in Verbindung zu bringen, ohne daß Luft eindringt. Zu diesem Zwecke öffnet man die

Hähne der Röhren b und c,

Fig. 21, und

schließt den Hahn d; wenn das Quecksilber bei b auszufließen beginnt, schließt man den Hahn dieses

Rohres und läßt das Niveau des Quecksilbers bis zur Höhe von a (Fig.

21) steigen. In diesem Moment sind Gasometer und Röhren mit Quecksilber

gefüllt; man bringt nun das Rohr a mit der Tubulatur h (Fig. 24) mittelst eines

Kautschukrohres in Verbindung; um aber die in diesem und in h etwa vorhandene Luft zu entfernen, nimmt man den Glaspfropfen weg, indem

man das Kautschukrohr zwischen den Fingern zusammenpreßt und saugt mit dem Munde an,

bis das Gas aus dem Aspirationsrohre e, a, b das

Kautschukrohr anfüllt; nun braucht man nur die Verbindung zwischen h und dem Gasometer herzustellen. Läßt man jetzt das

Quecksilber durch die Mündung des Rohres d (Fig. 23)

abfließen, so tritt das Gas durch das Rohr a in das

Gasometer ein.

Bei meinen ersten Versuchen war das untere Ende des Rohres a (Fig.

21) ganz offen und das Gas drang stoßweise in das Gasometer; die

Aspiration erfolgte daher unregelmäßig. Die Beseitigung dieser Schwierigkeit gelang

mir dadurch, daß ich das Rohr am unteren Ende auszog, wornach das Gas in einem

continuirlichen Strahle eintrat.

Nachdem der Apparat vorgerichtet und der Ausfluß des Wassers und des Quecksilbers

regulirt worden, braucht man nur während des Ganges von Zeit zu Zeit den Draht i (Fig. 24) in die Nuth des

Aspirationsrohres zu schieben, um diese vom Ruße zu reinigen. Es genügt, die

Differenzen des Quecksilberstandes im Gasometer und im Manometerrohre zu beobachten,

um zu erfahren ob sich die Nuth verstopft hat oder nicht. Die Niveaudifferenz

schwankte bei meinen Versuchen zwischen 1 und 3 Millimet.; sobald die Nuth sich zu

verstopfen begann, nahm diese Differenz merklich zu; durch Hantirung mit dem

Drahtputzer i brachte man das Quecksilber auf seinen

ursprünglichen Stand zurück.

In dieser Weise kann der Apparat während mehrerer Stunden functioniren, ohne einer

weiteren Controlle als der angegebenen und der Ueberwachung des Wasser- und

Quecksilberabflusses zu bedürfen; in den meisten Fällen braucht man nur den Draht zu

handhaben.

Nach Beendigung der Operation, d.h. wenn das Gasometer mit Gas hinlänglich gefüllt

ist, schließt man den Hahn d (Fig. 23), nimmt das

Kautschukrohr a, h ab und dreht das Abflußrohr d in die in Fig. 25 angegebene

Stellung; man kann alsdann das Gasometer transportiren, ohne einen Verlust oder ein

Eindringen von Luft befürchten zu müssen. Zur Vermeidung von Absorptionen in Folge

von Temperaturänderungen ist es zu empfehlen, vorher eine geringe Menge Quecksilber

in das Rohr a zu gießen und dadurch im Gasometer eine

Spannkraft von einigen Millimetern zu erzeugen.

Behufs der Messung des Gases stellt man das Gasometer auf eine horizontale Fläche;

man schiebt das Rohr a (Fig. 21) bis zum Boden

der Flasche hinab, so daß es wieder die Stellung wie beim Aichen erhält; ein in

dieses Rohr eingeführtes Thermometer zeigt die Temperatur des Gases im Momente der

Beobachtung an und man berechnet den Druck des Gases, indem man die mittelst des

Kathetometers gemessene Niveaudifferenz zwischen dem Manometerrohre und dem

Quecksilberstande im Gasometer, zum Barometerstande addirt oder von demselben

subtrahirt. Da das aufgefangene Gas stets mit Wasser gesättigt ist, so muß man bei

den Berechnungen die Correction für die Spannkraft des Wasserdampfes bei der

Temperatur der Beobachtung vornehmen. Dasselbe System von Beobachtungen gibt das

Volum des Gases, welches nach der Entnahme der für die Analyse bestimmten Probe

zurückbleibt.

In Fig. 25 ist

der Apparat zur Ausführung der Gewichtsanalyse nach dem

(modificirten) Ebelmen'schen Verfahren abgebildet.

Hinsichtlich dieses bekannten Verfahrens bemerke ich nur, daß ich, um das Gas aus

dem Gasometer zu verdrängen, einen Glasheber S

anwendete, der das Quecksilber aus dem Gefäße O mittelst

des Trichterrohres a' in das Gasometer a überführte (Fig. 25).

Die Verbindung des Gasometers mit diesem Apparate bietet keine Schwierigkeit dar. Um

den Apparat in Gang zu bringen, braucht man nur den Hahn b zu öffnen und den Heber S mit Quecksilber

anzusaugen.

Dieser Apparat gibt direct das Gewicht der Kohlensäure; die brennbaren Gase werden

nämlich in Kohlensäure und Wasser umgewandelt und diese von den Röhren t, t' und t''

zurückgehalten. Die auf diese Weise erhaltenen Data rechnete ich zu Kohlenstoffdampf

und Wasserstoff um.

Anstatt den Sauerstoff durch Wägung zu bestimmen (was nicht zu genauen Resultaten führt),

ermittelte ich denselben auf eudiometrischem Wege.

Nach dem Vorstehenden glaube ich berechtigt zu seyn, die von mir analysirten

Gasproben als wirkliche Durchschnittsproben zu betrachten, welche mir gestatten die

zur Verbrennung einer Steinkohle von bekannter chemischer Zusammensetzung

verbrauchte Luftmenge zu berechnen, ferner den Verlust in Folge der Bildung der

durch die Esse entweichenden brennbaren Gase zu berechnen, und – da diese

Analysen mit den Producten sorgfältig geleiteter und absichtlich unter

verschiedenartigen Bedingungen ausgeführter Verbrennungen angestellt wurden –

die theoretischen Bedingungen festzustellen, denen entsprochen werden muß, um zu der

(hinsichtlich der Zusammensetzung der gasförmigen Verbrennungsproducte) in

ökonomischer Beziehung vortheilhaftesten Verwendung der Steinkohle zu gelangen.

Theorie der Rauchbildung. – Eine Frage blieb

jedoch noch zu erledigen: nämlich das Entweichen von sehr fein zertheiltem

Kohlenstoff in Form von Ruß.

Bekanntlich erzeugt reiner Kohlenstoff beim Verbrennen, selbst bei ungenügendem

Luftzutritt, niemals Rauch; Holzkohle und Kohks erzeugen keinen Rauch; die

kohlenwasserstoffhaltigen Körper hingegen verbreiten Rauch, wenn sie bei

unzureichendem Luftzutritte verbrennen; manche von denselben lassen sich gar nicht

anzünden, ohne eine ruhende Flamme zu geben.

Da seit mehreren Jahren in dieser Beziehung neue Thatsachen beobachtet worden sind,

so ist es möglich, mit Hülfe der gemachten Entdeckungen eine rationelle Theorie der

Rußbildung aufzustellen.

Wie H. Sainte-Claire Deville nachgewiesen hat,

trennen sich, wenn ein zusammengesetztes Gas zu einer genügend hohen Temperatur

erhitzt wird, die Elemente desselben von einander; wird das aus dieser Dissociation

(dem Zerfallen) resultirende Gasgemisch rasch abgekühlt,

so findet man in den kalten Gasen an Stelle der ursprünglichen Verbindung ein bloßes Gemisch. Bei langsamem Erkalten hingegen verbinden sich die getrennten

Elemente wieder, so daß die ursprüngliche Verbindung hergestellt wird. Auf diese

Beobachtung werde ich mich bei Aufstellung meiner Theorie zunächst stützen.

Ferner hat Berthelot gezeigt, daß wenn gewisse

zusammengesetzte Körper, namentlich die Hydrocarbüre, der Einwirkung einer höheren

Temperatur unterworfen werden, sich auf Kosten ihrer Bestandtheile neue Verbindungen

bilden können und daß diese Zersetzung von Kohlenstoff-Ablagerung begleitet

seyn kann.

Mit der Kenntniß dieser beiden Thatsachen ist die theoretische Frage der Rußbildung

fast gelöst. Worin besteht nämlich der Vorgang auf einem mit Steinkohle beschickten

Roste? Ich nehme an, der Rost sey mit zur Hälfte verbrannter Kohle bedeckt und

enthalte daher nur noch glühende Kohks; alsdann bildet sich kein Ruß. Wird nun

frische Kohle aufgegeben, so bedeckt sich die Masse sofort mit schwarzem Rauche,

welcher in die Zugcanäle tritt. Die Menge dieses Rauches nimmt bald ab und

schließlich verschwindet er, um bei erneuertem Aufgeben von Kohlen wieder zu

erscheinen.

In diesem Falle findet nachstehender Vorgang statt. In dem Augenblick wo die

Steinkohle, eine kohlenwasserstoffhaltige Verbindung, auf die glühenden Kohks

gelangte, erleiden die in ihr enthaltenen Hydrocarbüre die Einwirkung einer hohen

Temperatur; es tritt sogar eine Destillation dieser Substanzen ein. Sobald die in

Folge der Erhitzung entstandenen Dämpfe mit der Luft in Berührung kommen, entzünden

sie sich und vermehren den sie umgebenden Sauerstoff. Wird der Sauerstoff nicht

durch neu hinzutretende Luftmengen ersetzt, so bildet sich eine Gasschicht, welche

in die Esse in demselben Zustande entweicht, worin sie den Rost verließ, d.h. im

unvollkommen verbrannten; daher rührt die Gegenwart von Hydrocarbüren in den

gasförmigen Verbrennungsproducten der Steinkohle.

Dieß ist die erste Hypothese, welche sich uns darbietet. Die zweite beruht auf Deville's Beobachtung. In dem Augenblick wo die

Hydrocarbüre in Folge der Einwirkung einer sehr hohen Temperatur sich aus der

Steinkohle entwickeln, verhalten sie sich wie ein Gemisch von Kohlenstoffdampf und

Wasserstoff. Wird diesem Gasgemisch eine genügende Luftmenge dargeboten, so erfolgt

eine vollständige Verbrennung; im entgegengesetzten Falle wird die Verbrennung

unvollständig seyn und alsdann haben wir bei langsamem Erkalten wieder den ersten

Fall vor uns. Erkalten aber die Gase rasch, was durch ihre Berührung mit den Wänden

und dem Gewölbe der Feuerung, oder selbst durch den zutretenden Strom kalter Luft

verursacht werden kann, so scheidet sich Kohlenstoff in Form von Ruß aus und es

bleibt freier Wasserstoff zurück. Daher die Gegenwart von freiem Wasserstoff in den

gasförmigen Verbrennungsproducten, sowie diejenige einer Quantität von Neuem

gebildeter Hydrocarbüre.

Die dritte Hypothese endlich beruht auf Berthelot's

Beobachtung. Das von der Steinkohle abdestillirende Hydrocarbür wird durch die hohe

Temperatur des Herdes zersetzt, und es entstehen unter Abscheidung von fein

zertheiltem Kohlenstoff, mit anderen Worten, unter Rußbildung

neue Verbindungen. Bei

genügendem Luftzutritte verbrennt Alles; mangelt es aber an Luft, so bleibt sowohl

der Ruß, als das entstandene neue Hydrocarbür bestehen.

Auf diese Weise bildet sich der Rauch. Wie wir gesehen haben, ist stets ein Mangel an

Luft, wenn nicht die einzige, so doch mindestens eine nothwendige Ursache der

Rauchbildung. Diese Behauptung könnte Verwunderung erregen, insofern nachgewiesen

worden ist, daß die gasförmigen Producte der Steinkohlenverbrennung stets einen

Ueberschuß von Luft enthalten; dieser Einwurf ist aber unbegründet. Wenn wir sagen,

daß ein Mangel an Luft vorhanden ist, so bezieht sich dieß nur auf eine gegebene

„Gasader“ (Gasschicht). Nun können wir aber die aus einer

Feuerung entweichenden Gase als eine Masse von parallel circulirenden Gasadern

betrachten, von denen die einen reich an Sauerstoff sind, die anderen arm, und

wieder andere desselben gänzlich beraubt sind; nachdem sich diese verschiedenen

Gasschichten in Folge ihrer Bewegung um den Apparat vermischt haben, können sie

schon so weit erkaltet seyn, daß der Sauerstoff auf die brennbaren Gase ohne Wirkung

bleibt. Auf diese Weise findet ungeachtet des in der Gesammtheit der

Verbrennungsproducte vorhandenen Luftüberschusses, doch wegen des Luftmangels in

gewissen Gasschichten eine Rußbildung statt.

Aus der Theorie ergibt sich, daß es zur Vermeidung oder Verminderung der Rauchbildung

hinreichen würde, die Gase, sobald sie den Rost verlassen, mit einander zu mischen.

Dieses Resultat ist auch wirklich erreicht worden.

Nachstehenden Versuch habe ich oft und stets mit denselben Resultaten wiederholt.

Führt man ein Metallrohr durch eine im Mauerwerke in geringer Entfernung von der

Feuerbrücke angebrachte Oeffnung in den Strom der aus dem Herde entweichenden Gase

ein, so setzt sich, wenn das Rohr durch kaltes in ihm circulirendes Wasser kühl

erhalten wird, an seiner Außenfläche eine sehr große Menge Ruß ab, welcher nicht

verbrennt und dessen Menge fortwährend zunimmt, bis die von ihm gebildete Schicht so

dick wird, daß das Kühlwasser auf die Außenfläche des Rohres nicht mehr wirkt.

Unterbricht man darauf den Zufluß von frischem Wasser und entleert man das Rohr

durch Neigen desselben vollständig, so verschwindet der auf demselben abgelagerte

Ruß allmählich und nachdem das Rohr die Temperatur des es umgebenden Mediums

angenommen hat, bildet sich auf demselben keine neue Rußablagerung. Läßt man dann

aber wieder kaltes Wasser in das Rohr treten, so überzieht es sich von Neuem mit

einer dicken Rußschicht.

Diese Thatsache ist nach dem, was wir vorher über die Rauchbildung gesagt haben, leicht zu

erklären: die momentan zerfallenen Gase kommen mit einer kalten Fläche in Berührung;

der durch dieselbe abgekühlte Kohlenstoff schlägt sich auf diese Fläche nieder und

wird dann, sobald er wieder eine genügend hohe Temperatur angenommen hat, von dem

vom Roste herbeikommenden Sauerstoff aufgelöst und in Kohlensäure umgewandelt.

Bestimmung des Rußes. Ich wandte zu diesem Zwecke ein

Rohr an, dessen eine Oeffnung in den zur Esse führenden Zugcanal mündete. Da ich, um

eine Durchschnittsprobe zu erhalten, die bei der Analyse der Gase befolgten Methoden

hier nicht anwenden konnte, so nahm ich die Gasproben in möglichst großer Entfernung

vom Herde. Die zur Analyse bestimmten Gase waren in dem Augenblicke aufgefangen

worden, wo sie den Kessel verlassen, um das Eindringen äußerer Luft durch die Fugen

der Register zu vermeiden. Zur Bestimmung des Rußes fing ich die Gase an der Stelle

auf, wo sie unter den Vorwärmern hervortreten; in dieser Entfernung vom Roste haben

sie viermal um sich selbst circulirt und sind weit vollständiger gemischt.

Anfänglich bediente ich mich eines an einem Ende ausgezogenen (und an der Spitze

abgebrochenen), mit Quarzpulver gefüllten Glasrohres, in

welches das Gas mittelst eines gleichzeitig zum Messen desselben dienenden

Gasometers eingesogen wurde; der Ruß setzte sich auf den Quarztheilchen ab.

Dieses Verfahren ist jedoch nicht so praktisch wie das nachstehende. Es wurde mir

mitgetheilt, daß der Bergingenieur Minary zu

Besançon zu dem gleichen Zwecke Amianth (Asbest)

anzuwenden und den Ruß durch Wägung zu bestimmen beabsichtigte. Diesem Plane

entlehnte ich die Benutzung des Amianths an Stelle des Quarzes.

Das von mir angewandte Glasrohr ist dem bei organischen Elementaranalysen üblichen

Verbrennungsrohre ähnlich und enthält auf eine Länge von 20 Centimeter eine

Asbestschicht, welche im mittleren Theile des Rohres durch zwei Spiralen aus

Kupferdraht festgehalten wird. Das weite Rohrende wurde in den Canal eingeführt und

dann nebst dem ausgezogenen Ende mit dem Aspirator in Verbindung gesetzt.

Die Nothwendigkeit, den Asbest in die Mitte des Rohres zu bringen, ist durch die von

mir anstatt der directen Wägung angewandte Bestimmungsmethode bedingt. Ich zog es

nämlich vor, den Ruß in Kohlensäure umzuwandeln und die Menge derselben durch Wägung

zu ermitteln. Zu diesem Zwecke erhitzt man das den Ruß enthaltende Rohr in einem

gewöhnlichen Verbrennungsofen zum Rothglühen, leitet einen Strom trockenes Sauerstoffgas hindurch

und fängt die entstandene Kohlensäure nach vollständigem Austrocknen in einem

gewogenen Kali-Apparate auf.

Die Ausführung dieses Versuches ist leicht, da sich fast gar nichts von dem Ruße an

das Glas anhängt und derselbe vom Asbest sehr vollständig zurückgehalten wird. Bei

den zwei von mir ausgeführten Versuchen war der ganze Rußgehalt des durch das Rohr

hindurchgeleiteten Gases vom Asbest vollständig zurückgehalten worden und hatte

denselben nur bis zur Tiefe von einigen Centimetern durchdrungen. –

Der im Vorstehenden auszugsweise mitgetheilten Abhandlung ist ein sehr eingehender

Bericht über vierzehn Analysen beigefügt, den wir hier nicht wiedergeben können. Wir

beschränken uns auf die Mittheilung der für die Praxis sich ergebenden

Schlußfolgerungen, zu denen Hr. Scheurer-Kestner

gelangt ist.

„Es ergibt sich also aus diesen Versuchen, daß man das Minimum von

brennbaren Gasen in den gasförmigen Verbrennungsproducten der Steinkohle

erhält:

1) durch Zuführung einer hinlänglichen Menge atmosphärischer Luft, welche

mindestens 10 Kubikmeter per Kilogrm. Steinkohle

betragen muß; die Verluste welche, wenn das Volum der per Kilogr. Kohle zugeführten Luft nicht mehr als 8 Kubikmeter

beträgt, sehr bedeutend sind, können durch Zuführung von 15 Kubikmet. auf 3

Proc. reducirt werden;

2) durch häufigeres Aufgeben der Kohlenchargen bei gleichzeitiger Verminderung

ihres Gewichtes; auf diese Weise lassen sich bis zu 6 Procent des gesammten

Kohlenstoffgehaltes der Steinkohle am Verlust ersparen;

3) durch Niedrighalten der auf dem Roste liegenden Kohlenschicht; die zwei nach

dieser Richtung hin abgeführten Versuche ergaben eine Differenz von 5 Procent

Kohlenstoff. Sorgt man dafür, daß die Kohlenschicht auf dem Roste stets eine nur

geringe Dicke hat, so vermeidet man zum großen Theile die Bildung von

Kohlenoxyd. Dieses Gas entsteht nicht in der Weise wie die Hydrocarbüre; es

entwickelt sich nur in Folge der Einwirkung der gebildeten Kohlensäure auf den

zum Rothglühen erhitzten Kohlenstoff; daher kann man durch Verminderung der Höhe

der von dem glühenden Material gebildeten Schicht auch den Contact der

gebildeten Kohlensäure mit demselben vermindern. Es ergibt sich daraus, daß es

vortheilhaft ist, den Rost etwas öfter zu reinigen, als es gewöhnlich

geschieht.“

Wie der Verfasser selbst bemerkt, führen diese Schlüsse zu gar

keiner neuen Thatsache; sie bestätigen nur die Ergebnisse früherer

Untersuchungen derselben Art. Wenn wir hier einen großen Theil der Scheurer'schen Arbeit wiedergaben, so geschah es

hauptsächlich in der Absicht, die von diesem Chemiker angewandten analytischen Methoden mitzutheilen.

Scheurer-Kestner setzte seine Untersuchungen

später in Gemeinschaft mit dem Bergingenieur C. Meunier

fort; wir geben im Nachstehenden die Haupt-Schlußfolgerungen ihrer

Arbeit.

Resultate über den Heizeffect der

Steinkohlen bei Dampfkessel-Feuerungen; von A. Scheurer und C.

Meunier.

I. Zum Probiren einer Steinkohle auf ihren Heizeffect kann man mit Vortheil ein Calorimeter anwenden. Die mittelst dieses Apparates

erhaltenen Resultate sind genauer als die durch Heizen eines Dampfkessels erzielten.

Während das erstere Verfahren eine Annäherung bis auf einige Tausendtel gestattet,

liefert die Probe unter einem Dampfkessel Resultate welche um 2 bis 3 Procent von

einander abweichen.

Nachdem die Verbrennungswärme der zu prüfenden Steinkohlensorten bestimmt worden,

genügt es, eine kleine Menge derselben auf einem gewöhnlichen Herde und ohne

besondere Vorsichtsmaßregeln zu verbrennen, um mittelst der in unserer Arbeit

enthaltenen Daten und der bei dieser Verbrennung zurückbleibenden Asche ihren

relativen Werth zu erfahren.

Wir nehmen keinen Anstand, diese Probirmethode für alle die Fälle zu empfehlen, wo

der Werth eines Brennmateriales mit strenger Genauigkeit festgestellt werden

soll.

II. Unsere Versuche gestatteten uns zu entdecken, welche Mängel dem von uns

angewandten Heizsystem anhaften, indem sich aus denselben ergab, wo und wie die

Wärmeverluste stattgefunden haben:

60 Proc. des in der Steinkohle disponiblen Wärmestoffes werden zur Dampferzeugung

verwendet;

7 Proc. gehen in Folge fehlerhafter Verbrennung verloren;

5 Proc. werden durch die gasförmigen Verbrennungsproducte in die Esse

mitgerissen;

2 1/2 Proc. sind in diesen Gasen selbst enthalten und entsprechen der Verdampfung des

durch die Verbrennung des Wasserstoffes der Steinkohle gebildeten Wassers;

25 1/2 Proc., welche noch fehlen, müssen dem Verluste durch Ausstrahlung des

Mauerwerkes zugeschrieben werden.

III. Da die wirklichen Verlustquellen bekannt sind, so ist nunmehr das

Untersuchungsfeld genau begrenzt; man braucht nicht mehr auf's Gerathewohl zu

experimentiren und ist nicht mehr der Gefahr ausgesetzt, unerreichbare Resultate zu

verfolgen. Man erkennt auf den ersten Blick, daß man es aufgeben muß, eine bessere

Benutzung des Wärmestoffes erreichen zu wollen durch besondere Formen des Kessels

oder der Siederohre, oder

durch Abänderungen in den Einrichtungen der RosteWir reden hier nur von gewöhnlichen Rosten und lassen die Feuerungen zur

Gaserzeugung unberücksichtigt. oder der Vorwärmer etc. Der Hauptfehler der

Generatoren mit drei Siederohren, welche im Elsaß gebräuchlich sind,

besteht in der enormen Fläche, welche die Flamme und die Verbrennungsgase rein zum

Verluste erhitzen. Das Mauerwerk leitet die Wärme allerdings schlecht; der vierte

oder fünfte Theil derselben kann sich aber wohl in eine Oberfläche verlieren, welche

manchmal das Doppelte von derjenigen des Kessels erreicht.

Ferner ergaben unsere Untersuchungen, daß die Abkühlung

(Wärme-Transmission) bei dem von uns angewendeten Generator die

hauptsächlichste Verlustquelle bildet. Zur Beseitigung derselben bieten sich nach

unserer Ansicht zwei Mittel dar:

1) die Anwendung von Kesseln mit innerer Feuerung;

2) Verbesserungen in der Einmauerung der mit äußerer Feuerung versehenen Kessel.

Eine zweckmäßige Verbindung dieser beiden, sich keineswegs ausschließenden Mittel

würde vielleicht zu günstigen Resultaten führen und eine bedeutende Verbesserung

herbeiführen. Wir wollen keineswegs behaupten, daß nur Generatoren mit innerer

Feuerung das Maximum von Nutzeffect zu geben vermögen.

Kann man annehmen, daß bei einem Elsasser Dampfkessel, der jetzt durch Strahlung 20

bis 22 Proc. verliert, durch Abänderungen in der Einmauerung dieser Verlust sich auf

10 bis 12 Procent herabbringen läßt? Die ganze Frage reducirt sich darauf, welchen

Einfluß werden die Verbesserungen des Mauerwerkes haben, und welche Differenzen

werden sich dann noch zwischen dem System mit innerer und dem mit äußerer Feuerung

herausstellen?

Die Verluste durch Abkühlung sind beträchtlich und erreichen der unseren Elsasser

Kesseln 20 Procent.

Bei den Kesseln mit innerer Feuerung hingegen scheint dieser Verlust weniger

beträchtlich zu seyn.

Wenn unsere Berechnungen richtig sind, so würden die Röhrenkessel eine Verwerthung

von 74,5 Procent der gesammten Wärmemenge geben, während der beste Kessel mit

äußerer Feuerung nicht über 65 Procent liefern würde.

IV. Wir suchten die Summe der Wärmeeinheiten zu bestimmen, welche durch die

Beseitigung der abkühlend wirkenden Flächen zur Verwerthung gebracht werden können. Diese

Verbesserung ist aber nicht die einzige, welche möglich ist; es ließe sich auch ein

Theil der Verluste vermeiden, welche durch die Entwickelung der brennbaren Gase

veranlaßt werden; zu diesen gehört der Ruß, dessen Bildung mit derjenigen der

brennbaren Gase innig verknüpft ist.

Es ergibt sich aber aus der durch Einen von uns (Scheurer)

in der ersten Abtheilung seiner Untersuchungen aufgestellten Rußbildungstheorie, daß

man eine Beseitigung des Rußes nicht hoffen kann, ohne eine vollständige Abänderung

des Verbrennungssystemes. Die Anwendung gewisser Verfahrungsarten, wie derjenigen

von Thierry, gestattet allerdings eine Verminderung der

Rußbildung, verursacht aber einen beträchtlichen Dampfaufwand. Andererseits sind die

Wärmeverluste in Folge der Rußbildung von so geringer Bedeutung, daß man die

Hoffnung aufgeben muß, in der Vermeidung derselben jemals einen Vortheil finden zu

können.

Nur die Gasöfen würden diese Vortheile realisiren. Leider wissen wir, daß die bisher

gemachten Versuche, dieses Verbrennungssystem bei den Dampfgeneratoren anzuwenden,

keine günstigen Resultate gegeben haben.

Tafeln