| Titel: | Die hydraulische Kohlengewinnungsmaschine von J. Grafton Jones in Newport. |

| Fundstelle: | Band 198, Jahrgang 1870, Nr. CIX., S. 469 |

| Download: | XML |

CIX.

Die hydraulische Kohlengewinnungsmaschine von

J. Grafton Jones in

Newport.

Mit Abbildungen auf Tab.

VIII.

Jones' hydraulische Kohlengewinnungsmaschine.

Schon lange hat man Versuche angestellt, das Schießpulver bei der Gewinnung der

Steinkohle durch anderweitige Sprengvorrichtungen zu ersetzen, eines Theiles, um den

belästigenden und schädlichen Einwirkungen des Pulverdampfes vorzubeugen, anderen

Theiles aus dem Grunde, daß durch die Erschütterung der Pulverexplosion eine zu

erhebliche Menge von Kleinkohle erzeugt wird.

Man dachte zunächst an den Gebrauch hydraulischer Pumpen, zu dem Zwecke die Kohlen

durch eingetriebene Keile zu brechen. Hierbei scheiterte man zunächst an der

Schwierigkeit, die Keile wirklich in die feste Kohlenmasse einzutreiben, sowie an

derjenigen, einen hinreichenden Widerstand gegen den Rückstoß der Maschine anbringen

zu können.

Nun ging man dazu über, vorerst ein Loch zu bohren, in dasselbe schräge Eisen-

oder Stahlstücke einzusetzen und zwischen letzteren einen Keil mittelst des Hammers

einzutreiben. Für den Hammer wandte J. Grafton Jones auf

den Blaina Iron Works in Newport abermals die

hydraulische Pumpe an, indem er deren Cylinder durch Schienen mit den erwähnten

schrägen Stücken selbst in Verbindung setzte, um einen genügenden Widerhalt zu

finden. Er erhielt auf diese Construction im Jahre 1867 ein Patent, sowie nachher

noch andere, in denen von dem Gebrauchs des Keiles Abstand genommen wurde. Nach der

neuesten Construction ist die Maschine aus dem besten, eigens für den Zweck in

Sheffield bereiteten, gehämmerten Gußstahle hergestellt. Die Verbindungsschienen und

der Pumpencylinder sind zusammen aus einem und demselben Stahlblocke geschnitten und

gebohrt. Die Pumpe ist eine für Grafton Jones patentirte

Schraubenpumpe. Die Grenze der Leistungsfähigkeit liegt demnach für diese Maschine

nur in der Stärke der Schienen. Die Form von Preßblöcken macht den Gebrauch von

Spaltkeilen oder ähnlichen Mitteln unnöthig, da die erforderliche Expansion durch

einen einzigen Keil geliefert wird. Dieser Umstand ist von erheblicher Wichtigkeit,

weil sonst der Aufenthalt bei der wiederholten Einlegung von Keilen zur Erzielung

der nothwendigen Expansion ein beträchtlicher ist. Die Preßblöcke bewegen sich

parallel der Achse der Maschine, so daß sie mit ihrer ganzen Länge, nicht bloß mit

einer Ecke, gegen die Kohle angedrückt werden. Es gelingt auf diese Weise, ohne

vorläufige Bohrungen oder ohne Zuhülfenahme natürlicher Absonderungen, ganze

Kohlenblöcke aus dem festen Flötze loszutrennen. Auf der Kiveton Park Colliery in South Yorkshire geschieht die Gewinnung bereits

nach dieser Abbaumethode. Um die Maschine anzusetzen, läßt man daselbst zunächst in

die sehr harte Kohle ein Loch bohren, und zwar ungefähr in der Mitte des Flötzes.

Durch die seitliche Bewegung der Preßklötze wird die Kohle längs der

Schichtungsrichtung abgesprengt. Man erhält in einer einzigen Operation Kohlenklötze

von 4 Yards Länge und 4 Fuß Breite, bei etwa 5 Fuß Dicke, also ungefähr 8 Tonnen

Gewicht. Die Steinkohle von South Wales ist von geringerer Härte und läßt sich daher mit schwächeren

Maschinen nach der von Jones angegebenen Bauart gewinnen.

Eine von Chubb construirte Maschine, nicht halb so stark

als die von Jones, soll bei Aberdare bereits mit erfolgreicher Leistung arbeiten. Jones' Maschine reicht schon mit zweizölligem

Cylinderdurchmesser und mit einem Gewichte von 40 Pfund aus, einen Druck von 200

Tonnen zu geben. Eine dritthalbzöllige Maschine würde noch nützlicher seyn und

selbst die Kohle von Derbyshire, welche zu den zähesten gehört, zu brechen im Stande

seyn. Es gebort dazu ein besonderes Zeug zum Vorbohren, construirt von Jones und Lupton, und kann von

einem eingeübten Arbeiter binnen 5 Minuten angelegt werden. Je nach seinem

Durchmesser und der Natur der Kohle dringt der Bohrer auf 3 Fuß Tiefe in einer Zeit

von 5–15 Minuten ein. Leichter ist dabei freilich eine zweimännige Arbeit,

doch vermag auch ein einzelner Arbeiter ein dreiundeinhalbzölliges Loch in eben

derselben Zeit zu bohren, in welcher er sonst in gewöhnlicher Weise nur ein

zweizölliges fertig bringt. Uebrigens hat man darauf zu sehen, ob die betreffende

Kohle sich leichter nach der Richtung der Schichtungfläche oder nach derjenigen der

Spaltung abtrennen lasse, um darnach zu bestimmen, nach welcher Richtung man den

Keil wirken zu lassen habe.

Der Preis für eine dreiundeinhalbzöllige Maschine, in welcher Größe sie für Druck von

500 Tonnen dient und von einem einzelnen Manne bedient werden kann, beträgt 39 Pfd.

Sterl., einschließlich der Royalty (Abgabe zu Gunsten

des Patentinhabers), aber ohne die Bohrvorrichtung, deren Kosten etwa 7–8

Pfd. Sterl. betragen. (Berggeist, 1870, Nr. 85.)

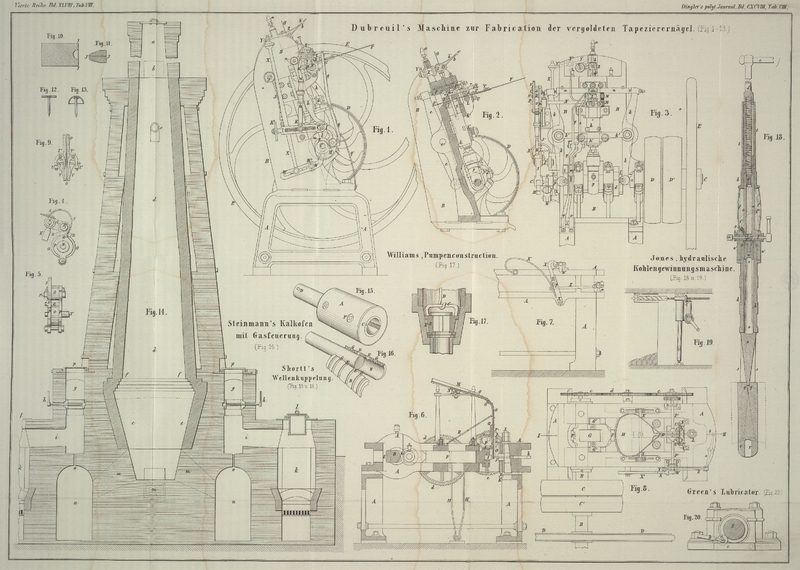

Fig. 18 zeigt

die innere Einrichtung der besprochenen hydraulischen Kohlengewinnungsmaschine. Die

Maschine ist, wie erwähnt, aus dem besten hämmerbaren Stahl hergestellt, und sie

wiegt im Ganzen nur 40 Pfd. Der Keil p wirkt auf die

beiden Stahlblöcke; indem er zwischen die schiefen Ebenen dieser Blöcke hinein

getrieben wird, treibt er die Blöcke nach außen. Da sich die beiden Blöcke an die

Wangen r, r anlegen, so können sie sich nicht in der

Richtung bewegen, in welcher der Keil p sich zwischen

sie hinein drängt; die Wangen r, r stehen in fester

Verbindung mit dem Preßkolbenstiefel k, k oder sind mit

ihm aus einem Stück gegossen. Auf diese Anordnung stützen sich alle weiteren

Abänderungen, welche Jones an dem hydraulischen Keile

angebracht hat. Das Wasser wird durch die Schraube c in

den Stiefel k hinein getrieben; der Stiefel a, worin sich die Schraube c

bewegt, hat bloß einen halb so großen Querschnitt wie der Stiefel k. Wenn die Schraube c am

Ende ihres Weges angekommen ist, wird ein stählerner Riegel l eingeschraubt, um die Rückkehr des Wassers in den Pumpenstiefel a zu verhindern. Darauf wird die Schraube c zurückgedreht, und aus dem Behälter f strömt frisches Wasser in den Stiefel a. Dann wird ein zweiter Riegel g² eingeschraubt,

welcher die Mündung g des Behälters f verschließt, worauf nach dem Lüften des Riegels l der Pumpenkolben c'

abermals niedergeschraubt wird. Dreimaliges Niederschrauben des Pumpenkolbens läßt

den Preßkolben o seinen ganzen Weg zurücklegen. In dem

Behälter f entsteht ein luftverdünnter Raum; schraubt

man daher beide Riegel zurück, so kann der Preßkolben o

zurückbewegt und das Wasser von Neuem benutzt werden; der Behälter f braucht deßhalb nur selten frisch gefüllt zu werden.

Die Größe des auszuübenden Druckes hängt von der Festigkeit der Zugstangen s, s ab, welche für einen Zug von 50 Tonnen berechnet

sind; da nun die Neigung des Keiles so gewählt ist, daß er den Druck vervielfacht,

so kann man einen Druck von 200 Tonnen auf die Kohle ausüben, und diesen Druck kann

ein einziger Mann erzeugen, indem er den kurzen Hebel e

am Ende der Schraube c umdreht.

Der gewichtigste Einwurf gegen die Anwendung des hydraulischen Keiles war, daß die

Löcher in welche das Instrument eingesteckt werden muß, schwer zu bohren waren.

Diesem Einwurf hat Jones einestheils durch eine

verbesserte Construction begegnet, bei welcher der Durchmesser der Löcher beinahe

auf die Hälfte herabgemindert ist, und anderntheils durch die Construction der in

Fig. 19

abgebildeten leichten Handbohrmaschine, mit welcher die Löcher in wenigen Minuten

bis zu der nöthigen Tiefe gebohrt werden können, während völlig gerade Löcher in

Schiefer und Ziegel so gut wie in die Kohle gebohrt werden und der Keil zum

Ausbrechen von Wegen gebraucht werden kann, so daß Sachverständige und

Kohlenwerksbesitzer den Gebrauch des Pulvers in Kohlenwerken nicht länger als nöthig

hinstellen können.

Die stetige Wirkung des Keiles verursacht einen wesentlichen Gewinn, insofern er die

Kohlen nicht zertrümmert, wie das Schießpulver, was bei weichen Kohlen von großer

Wichtigkeit ist. Aber noch wichtiger ist die Anwendung des Keiles zum Losbrechen der

Kohle ohne vorhergehendes Unterhauen. Dieß ist schon auf mehreren Kohlenfeldern

versucht worden. Dazu sind aber größere Maschinen erforderlich; die kräftigste,

welche bis jetzt gebaut wurde, übt einen Druck von 500 Tonnen aus, hatte 3 1/2''

Durchmesser und wog nur 100 Pfd. Kann man das Unterhauen ersparen, so hat man nicht

nur weniger Arbeit, sondern man erhält auch weniger Staubkohle; in mehreren

Kohlengruben kostet das Bohren 1 Sh. per Tonne, und der

durchschnittliche Verkaufspreis vermindert sich durch die Bildung von Staubkohle

um 1 bis 10 Sh. für die Tonne, so daß die erfolgreiche Benutzung des hydraulischen

Keiles diese Verluste sehr beträchtlich herabmindert. (Engineering, Juni 1870, S. 432; polytechnisches Centralblatt, 1870 S.

1093.)

Tafeln