| Titel: | Ferrie's selbstkohkender Steinkohlen-Hohofen auf den Monkland Eisenwerken (Schottland). |

| Fundstelle: | Band 201, Jahrgang 1871, Nr. XXXVIII., S. 108 |

| Download: | XML |

XXXVIII.

Ferrie's selbstkohkender Steinkohlen-Hohofen auf den Monkland

Eisenwerken (Schottland).

Aus Engineering, Juni 1871, S. 413.

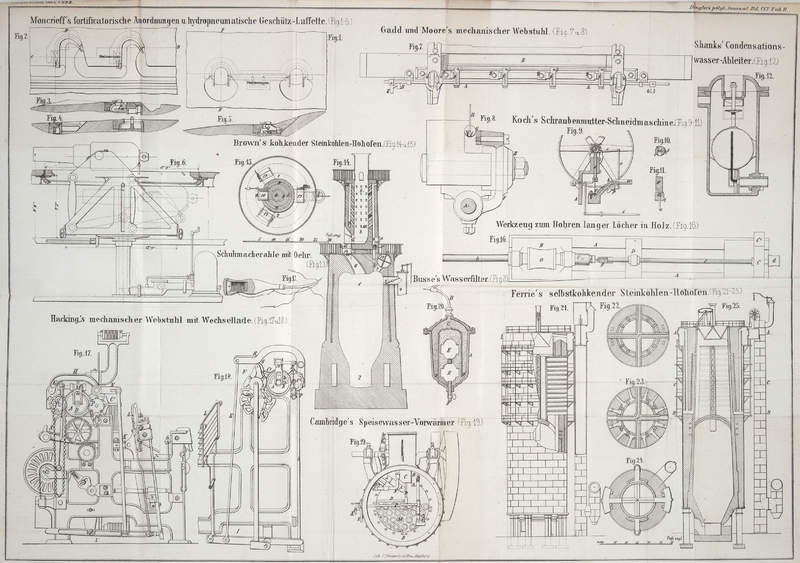

Mit Abbildungen auf Tab.

II.

Ferrie's selbstkohkender Steinkohlen-Hohofen.

Hinsichtlich des Problems, die Gichtgase welche aus den in Schottland mit roher

Steinkohle betriebenen Hohöfen entweichen, zur Winderhitzung und Dampfkesselheizung

zu benutzen, kam William Ferrie auf die Idee, daß die

Schwierigkeit großentheils überwunden würde, wenn die Steinkohle im Ofen in ungefähr

derselben Weise, wie in den Gasretorten, verkohkt werden könne, und zur Aussührung

dieses Gedankens begann er mit einem kleinen Hohofen zu experimentiren, welcher etwa

den fünfzehnten Theil des Fassungsraumes eines gewöhnlichen offengichtigen Ofens von

50 Fuß Höhe hatte. Der obere Theil dieses kleinen Ofens war in zwei Abtheilungen

oder Kammern, gewissermaßen Retorten getheilt, in welche die Steinkohlen, die Erze

und die Zuschläge aufgegeben wurden; die Gicht war auf gewöhnliche Weise, durch Hut

und Trichter geschlossen. Die Gase zogen in ein Rohr ab, welches mit Canälen oder

Zügen am Boden der Retorten in Verbindung stand; in diesen Canälen wurden die Gase

mit Luft gemischt und dann angezündet. Die Canäle waren spiralförmig, damit die von

den brennenden Gasen entwickelte Hitze die in den Retorten enthaltenen

Schmelzmaterialien durchdringen konnte; sie mündeten in eine über den Retorten

angebrachte Esse, durch welche die erschöpften Gase, d. h. die gasförmigen

Verbrennungsproducte, abzogen. Dieser Ofen wurde etwa zwei Monate lang mit roher

Steinkohle als Brennmaterial betrieben und die erzielten Resultate waren sehr

befriedigend. Das erzeugte Eisen war Nr. 1, Nr. 3 und Nr. 4, und zwar aus einer

Beschickung dargestellt welche nur sechzehn Stunden im Ofen verweilt hatte, mit

solcher Geschwindigkeit „trieb“ derselbe. Das Innere des Ofens

wurde täglich an der Sohle der Retorten untersucht; stets erwies sich die Steinkohle

durchgängig verkohkt

und in voller Hitze, der Kalk war bei derselben Temperatur vollständig gebrannt und

die Erze waren ebenso genügend erhitzt.

Nach diesen Resultaten schritt man zum Bau eines nach demselben System construirten

großen Ofens auf den Monkland-Werken, und dieser Ofen, welcher Ende October

vorigen Jahres angeblasen wurde, ist in Figur 21 bis 25

dargestellt. Er hat 83 Fuß Höhe bei 18 Fuß Rastweite und 12½ Fuß Gichtweite.

Die Gichtmündung ist mittelst einer Glocke (Hut) und eines Aufgebrumpfes (Trichters)

geschlossen; die Gichtgase werden auf gewöhnliche Weise dem Winderhitzungsapparate

zugeführt. Der obere Theil des Ofenschachtes ist auf eine Tiefe von 20 Fuß unterhalb

des von Hut und Trichter eingenommenen Raumes durch senkrechte, auf Bögen ruhende

und, wie sich aus den Figuren ergibt, radial vom Centrum auslaufende Mauern in vier

Abtheilungen oder Kammern getheilt. Diese Einrichtung des oberen Theiles vom

Ofenschachte vermehrt ohne Zweifel den Reibungswiderstand, welche dem Niedergange

der Gichten entgegenzusetzen ist, und somit erfüllen die Scheidemauern neben ihren

übrigen Zwecken eine wichtige Aufgabe dadurch, daß sie die entstandenen Kohks von

einem Theile des durch die Beschickung auf sie ausgeübten Druckes entlasten.

Wahrscheinlich ist die Anwendbarkeit eines Ofens von so bedeutender Höhe

hauptsächlich durch die mittelst dieser Einrichtung verstärkte Stützung bedingt,

denn sonst würden die aus schottischer Steinkohle erzeugten verhältnißmäßig mürben

Kohks eine so hohe Schmelzsäule kaum zu tragen vermögen.

Die Scheidemauern dienen aber noch zu einem anderen, und zwar ihrem Hauptzwecke, daß

nämlich die Verkohkung der Kohle im oberen Theile des Ofenschachtes bewerkstelligt

werden kann. Aus den Abbildungen ersieht man, daß die senkrechten Scheidewände,

sowie die peripherischen Mauern, von Canälen durchzogen werden, so daß bei dieser

Anordnung ein Theil der in der oberen Schachtgegend gefaßten Gase bis zum Niveau der

Sohle der Kammern oder Retorten hinabgeleitet, und — nach Zuführung der

erforderlichen Menge atmosphärischer Luft durch Roste oder Gitter, die im

Rauhgemäuer des Ofens angebracht sind — angezündet und in den Canälen welche

die die Kammern bildenden Umfassungs- und Scheidemauern durchziehen,

verbrannt werden kann, indem der Zug durch diese Canäle vermittelst Essen, welche an

der Gichtmündung angebracht sind, befördert wird. Die Mauern welche die Canäle von

den Kammern oder Retorten trennen, sind 9 Zoll stark; die Temperatur in den Canälen

beträgt zwischen 1500 und 1700° F. (816 und 927° C.) Die durch die

Wände transmittirte Wärme verkohkt die in den Kammern enthaltene Kohle mehr oder

weniger, und bei Gelegenheit eines vor einigen Monaten von I. Lowthian Bell

auf den Monkland-Werken abgestatteten Besuches wurde durch die Ofenmauer,

ungefähr im Niveau der Widerlagslinie der Bögen auf welchen die Scheidemauern

theilweise ruhen, ein Loch gebohrt; demselben gegenüber zeigte sich das

Brennmaterial im glühenden Zustande, ein Beweis daß es seine gasigen Bestandtheile

abgegeben hatte, also vollständig verkohkt worden war. Gleichzeitig untersuchte

einer von Bell's Assistenten die Temperatur in 6 Zoll

Entfernung vom Schachtfutter mittelst eines Siemens'schen

Pyrometers und fand dieselbe bei einer Ablesung zu 1434° F. (779° C.),

bei einer anderen zu 1554° F. (845° C.).

In ökonomischer Beziehung waren die mit Ferrie's Ofen

erhaltenen Resultate höchst befriedigend und hinsichtlich dieses Punktes können wir

nichts Besseres thun, als nachfolgende Stelle aus einem von Ferrie im verflossenen März im Iron and Steel

Institute gehaltenen Vortrage anführen:

„Im Lanarkshire-District schwankt das zur Erzeugung einer Tonne

Roheisen Nr. 1 erforderliche Quantum Steinkohle von 50 bis 52 Centner im Ofen,

während in dem neuen Ofen eine Tonne Roheisen derselben Qualität mit einem Aufwande von 32 bis 36 Centr. Steinkohle

producirt werden kann, so daß per Tonne ausgebrachten

Eisens fast eine Tonne Brennstoff erspart wird. An Erzen werden im neuen Ofen per Tonne Eifen ungefähr 2½ Ctr. erspart. Diese

Ersparniß an Erzen mag beim ersten Anblicke unglaublich erscheinen; ich gestehe, daß

ich dieselbe nicht vermuthet hatte, aber nach den sorgfältigsten und wiederholten,

mit derselben Beschickung in mehreren neben dem neuen Ofen liegenden Hohöfen

abgeführten Versuchen stellte sich die Erzersparniß als unzweifelhafte Thatsache

heraus. Dieselbe läßt sich dadurch erklären, daß der Eisenstein bei den gewöhnlichen

Oefen in der Tiefe von einigen Fuß im Schachte zu Pulver zerfällt und durch die

Gicht herausgeblasen wird, wie dieß auch bezüglich der Steinkohle der Fall ist, von

deren verwerthbaren Bestandtheilen nicht weniger als 31,54 Procent beim

Schmelzprocesse durch die Gicht hindurch verloren gehen. Man hat auch den

fortgeblasenen Erzstaub auf einer hinter den Hohöfen von Monkland befindlichen

schrägen Mauer, sowie auf dem umliegenden Boden mittelst eines Magnetes gesammelt.

Ferner hat Dr. Macadam,

Professor der Chemie zu Edinburgh, am 11. März mittelst des Spectroskops in der

Flamme eines der (offengichtigen) Monkland-Hohöfen Calcium, Natrium, Mangan

und Eisen nachgewiesen.“

Bei einem mit aller Sorgfalt im Großen ausgeführten Versuche zur Feststellung der

Vorzüge des ferrie'schen Ofens vor den in Schottland Land allgemein

gebräuchlichen Hohöfen mit offener Gicht — einer Untersuchung welche durch

die Monkland Iron and Steel Company unternommen wurde

und einundsiebzig Schichten beanspruchte — wurden in einem neben dem neuen

Ofen stehenden älteren schottischen Hohofeu dieselben Quantitäten derselben

Beschickung verschmolzen. Man erhielt folgende Resultate:

Mit Ferrie's patentirtem Hohofen.

Textabbildung Bd. 201, S. 111

Verbrauch:; Per

Tonne erzeugten Roheisens:; Tonnen.; Centner.; Quarters.; Centner.;

Steinkochlen; Eisenstein; Erz (Spatheisenstein?); Schlacken; Zuschlagskalk; Production:; Roheisen Nr. 1 889 5 0; Roheisen Nr. 3

210 13 0; Roheisen Nr. 4 35 16 0; Im Ganzen. 1135 14 0;

Mit dem gewöhnlichen schottischen Ofen Nr. 7 zu

Monkland.

Textabbildung Bd. 201, S. 111

Verbrauch:; Per

Tonne erzeugten Roheisens:; Tonnen.; Centner.; Quarters.; Centner.;

Kohlen; Eisenstein; Erz; Schlacken; Zuschlagskalkstein; Production:; Roheisen; Roheisen; Roheisen; Im Ganzen.

Kürzlich wurden auch seitens der Coltness Iron Company

unter der Leitung ihres Betriebsdirectors Hunter Versuche

mit Ferrie's und einem gewöhnlichen Ofen abgeführt. Bei

denselben wurden Hüttenarbeiter sowohl von Monkland, als von Coltneß (beide im

Glasgower District) verwendet; die letzteren hatten die Materialien für den Ferrie'schen Ofen abzuwägen und den Betrieb desselben zu

besorgen, während die ersteren den gewöhnlichen Ofen abwarteten, und so abwechselnd.

Steinkohle, Eisenstein und Zuschlag waren für beide Oefen dieselben und von der

Coltness Company geliefert. Die als sehr befriedigend

anzusehenden Resultate waren nachstehende.

Mit Ferrie's patentirtem Hohofen.

Textabbildung Bd. 201, S. 112

Verbrauch:; Per

Tonne producirten Roheisens: Tonnen.; Centner.; Quarters.; Centner.;

Steinkohle; Eisenstein von Woodsend; Eisenstein von Salsburgh; Eisenstein von

Crofthead; Eisenstein von Braidwood; Eisenstein von Skaterigg; Zuschlagskalk;

Production:; Roheisen; Roheisen; Im Ganzen

Mit dem Hohofen Nr. 7 zu Coltneß.

Verbrauch:

Textabbildung Bd. 201, S. 112

Verbrauch:; Per

Tonne producirten Roheisens:; Tonnen.; Centner.; Quarters.; Centner.;

Steinkohle; Eisenstein von Woodsend; Eisenstein von Salsburgh; Eisenstein von

Crofthead; Eisenstein von Braidwood; Zuschlagskalk; Production:; Roheisen; Roheisen; Im Ganzen

Die Temperatur der Gichtgase wurde am 10. Februar von einem der Assistenten Bell's mittelst eines Siemens'schen Pyrometers bestimmt und während der Zeit von 10 Uhr 20 Min.

Vormittags bis 5 Uhr 20 Min. Nachmittags zwischen 752° F. (400° C.)

als Maximum und 392° F. (200° C.) als Minimum gefunden; das Mittel von

dreiunddreißig Beobachtungen ergab eine Durchschnittstemperatur von 589° F.

(309° C.).

Zwischen der Zeit, zu welcher der Ofen angeblasen wurde (October 1870) und dem Tage

an welchem Ferrie seinen oben erwähnten Vortrag hielt

(Ende März 1871), producirte der in Rede stehende neue Hohofen:

Tonnen.

Centner.

Quarters.

an Roheisen

Nr. 1

2258

3

0

an Roheisen

Nr. 3

1371

4

0

an Roheisen

Nr. 4

297

9

0

––––––––––––––––––––––––––––––––

Im Ganzen

3926

16

0

Dieses Quantum ergibt eine Durchschnittsproduction von 14 Tonnen 13 Centner per zwölfstündige Schicht, während nach Ferrie's Angabe die mittlere Production der Lanarkshire

Hohöfen sich per Schicht auf 10 bis 12 Tonnen beläuft.

Die von Ferrie's Ofen zur Erzeugung der angegebenen

Roheisen-Quantitäten und Qualitäten consumirten Materialien waren:

Textabbildung Bd. 201, S. 113

Per Tonne producirten Roheisens:; Tonnen.;

Centner.; Quarters.; Centner.; Steinkohle; Eisenstein; Erz; Schlacken;

Zuschlagskalk

Nach Ferrie's Angaben war der Gang des Ofens ein sehr

regelmäßiger, indem die Gichten weder kippten noch rollten, und ebenso wenig

Naseubildung an den Düsen vorkam. Die Menge der abgefangenen Gase erwies sich weit

größer, als zur Erhitzung der Gebläseluft und zur Heizung der Dampfkessel

erforderlich war; wo aber mit den Hohofenhütten auch Werke zur weiteren Verarbeitung

des Roheisens, zur Stabeisenfabrication etc. vorhanden sind, wird es nicht schwierig

seyn, für diesen Ueberschuß von Gichtgasen nützliche Verwendung zu finden. Bis jetzt

hat das den Retortentheil des Hohofens bildende Mauerwerk alle Anzeichen einer

befriedigenden Dauerhaftigkeit gegeben, was ein sehr wichtiger Umstand ist.

Hinsichtlich der mit Ferrie's Ofen erzielten ökonomischen

Vortheile, kann kein Zweifel obwalten, daß dieselben zum großen Theile bloß der

vermehrten Gichthöhe zuzuschreiben sind, welche durch die Einrichtung der

Retortenkammern ermöglicht wird, ohne daß eine zu große Belastung der Kohksgichten

verursacht wird. Aber welcher Antheil der Kohlen- und Erzersparniß dieser

Ursache, und welcher Antheil derselben der Einrichtung zuzuschreiben ist, daß ein

Theil der erzeugten Gase in den Canälen zum Verkohken der Rohkohle verbraucht wird,

dieß läßt sich noch nicht mit einiger Sicherheit feststellen. Iedenfalls hat Ferrie mit seiner Erfindung einen bedeutenden Fortschritt

bezüglich der Haushaltsverhältnisse des schottischen Hohofenwesens gemacht.

Tafeln