| Titel: | Ueber die Fabrication schmiedeeiserner Scheibenräder für Eisenbahnwaggons; von Wilhelm Bansen, Walzwerksdirector in Bubna bei Prag. |

| Fundstelle: | Band 202, Jahrgang 1871, Nr. L., S. 218 |

| Download: | XML |

L.

Ueber die Fabrication schmiedeeiserner

Scheibenräder für Eisenbahnwaggons; von Wilhelm Bansen, Walzwerksdirector in Bubna bei

Prag.

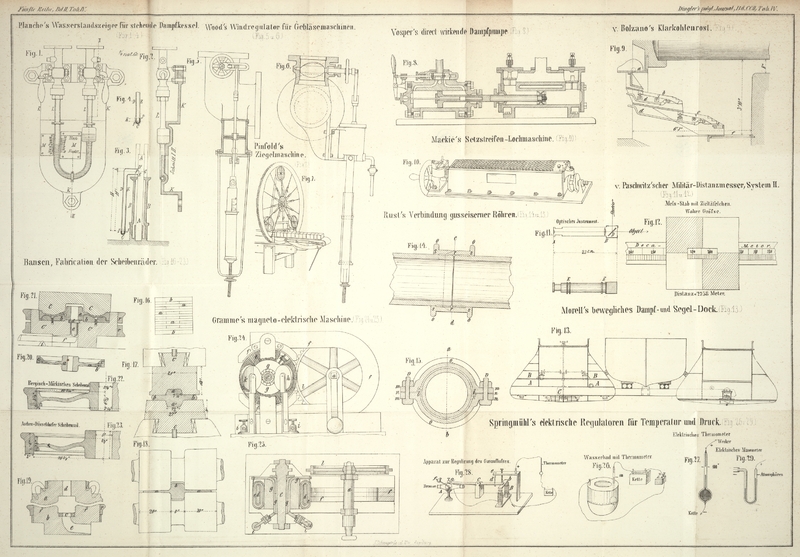

Mit Abbildungen auf Tab.

IV.

Bansen, über Fabrication der schmiedeeiserner Scheibenräder für

Eisenbahnwaggons.

Die schmiedeeisernen Scheibenräder haben sich durch ihre einfache und solide

Construction, sowie durch ihre billige Anschaffung auf den norddeutschen,

französischen und belgischen Eisenbahnen rasch Eingang verschafft. Dieselben sind

eine Nachahmung des Bochumer Gußstahlrades und

concurriren in Norddeutschland auch mit demselben. Die schmiedeeisernen

Scheibenräder besitzen einige Aehnlichkeit mit den Ganz'schen Schalengußrädern, zeichnen sich vor diesen aber durch ihr größeres

Minder-Gewicht, ihre gefälligere Form und größere Widerstandsfähigkeit aus.

Vor dem Bochumer Gußstahlrad und dem Ganz'schen

Schalengußrad haben sie auch noch den großen Vorzug, daß, wenn der Laufkranz (Tyre)

abgenutzt ist, derselbe wie bei den Speichenrädern immer wieder erneuert werden

kann, was dem Bochumer Gußstahlrad und dem Ganz'schen

Schalengußrad abgeht.

So viel mit bekannt, wurde das erste schmiedeeiserne Scheibenrad in Deutschland auf

der Hermannshütte zu Hoerde in

Westphalen angefertigt

und ist es das alleinige Verdienst des rühmlichst bekannten früheren

Ober-Ingenieurs der Hermannshütte Hrn. R. Daelen,

die Fabrication dieses Zweiges in's Leben gerufen und auf die Vollkommenheit

gebracht zu haben, wie sie noch jetzt besteht und in kurzer Zeit auf noch vier bis

fünf anderen Eisenwerken Rheinlands und Westphalens eingeführt wurde.

Bevor die jetzt allgemein angewendete Methode der Fabrication durch Schmieden und

Walzen von den rheinischen und westphälischen Eisenwerken, welche Räder fabriciren,

als am rationellsten angenommen wurde, hat dieselbe mehrfache Phasen durchgemacht.

Der Erfinder, Hr. Ober-Ingenieur Daelen wollte

zuerst das Rad vermittelst Walzens herstellen. Zu diesem Behufe construirte er ein

Walzwerk bestehend aus zwei conischen Walzen, welche Fabricationsmethode aber aus

technischen Gründen, welche hier zu erläutern, zu weit abführen würde, verworfen

werden mußte.

Nach vielen anderen Versuchen, welche theilweise wohl gelangen, aber einem

rationellen Betrieb „das schmiedeeiserne Scheibenrad dem Bochumer

Gußstahlrad concurrenzfähig zu machen“ nicht entsprachen, kam Hr. Daelen auf die noch heute gebräuchliche Fabricationsart,

welche dem angestrebten Zweck entspricht, und die ich im Folgenden zu erläutern

suchen werde.

Das Material, welches zur Herstellung des Scheibenrades gewählt wird, muß ein gutes

gar gepuddeltes Korneisen seyn, damit es beim Façonschmieden keine

Kantenrisse erhalte und sich auch gut breiten lasse.

Die Packetirung geschieht am besten aus 3 nebeneinander liegenden, in 10–12

Bogen kreuzweise übereinander gelegten, 9 Linien starken Rohschienen (Luppen) a von circa 12 Zoll Länge

und 4 Zoll Breite, wodurch das Packet eine quadratische Form erhält (Fig. 16). Diese 10 bis 12

Lagen werden oben und unten mit circa 1 1/4 Zoll starken

Deckeln (Platten) b abgeschlossen, welche den Zweck

haben, daß die kreuzweise gelegten Lagen a sich beim

Einsetzen in den Schweißofen nicht verschieben und daß die fertigen Scheiben eine

glatte rißfreie Oberfläche erhalten.

So hergestellte Packete werden nun in einen gewöhnlichen Schweißofen chargirt,

nachdem sie Schweißhitze erhalten, unter einen 50 bis 60 Ctr. schweren Dampfhammer

gebracht und hier die Lagen durch mehrere volle Schläge fest aufeinandergeschweißt.

Nachdem eine feste Schweißung erzielt worden, wendet der Schmied das Packet auf dem

Amboß und formt es unter dem Hammer erst zu einem Achteck und geht in eine

cylindrische Form von circa 10 Zoll im Durchmesser über.

Hierbei hat der Schmied aber wohl darauf zu achten, daß die Deckel b des

Packetes und also auch die Lagen a, aus welchen dasselbe

gebildet ist, scheibenförmig gelagert bleiben.

Solche rund abgeschmiedete Packete kommen, nachdem eine Partie angesammelt wurde,

wieder in den Schweißofen, erhalten darin Weißglühhitze und werden unter demselben

Hammer, welcher jetzt aber Gesenke nach Fig. 17 erhalten hat, in

diese durch rasche und volle Schläge so lange eingetrieben, bis das Packet die

Gesenkformen a, a, welche die Nabe der Scheibe bilden,

ausgefüllt und die um die Nabe sich bildende Wulst b, b

eine Dicke von 2 1/2 Zoll erreicht hat.

Zur Fixirung der beiden Gesenke sowohl im Hammerbär als auch in der Chabotte dienen

die beiden Stifte c, c.

Die derart hergestellten Packete, jetzt Façonstücke genannt, werden nun so

rasch als möglich aus dem Gesenk herausgehoben, und nach einem in der Nähe des

Hammers liegenden Walzwerk mit nach Figur 18 geformten Walzen

gebracht und zwischen diesen Walzen, ohne weiter vorgewärmt zu werden, in der Weise

ausgewalzt, daß man das Façonstück durch die Walzen erst einmal unter Druck

Passiren läßt, es hierauf horizontal um 90 Grad dreht, wieder durch die Walzen läßt,

hierauf die obere Walze senkt und das Durchwalzen unter jedesmaligem Drehen der

Scheibe und Senken der Oberwalze so lange fortsetzt, bis die Scheibe das

vorgeschriebene Maaß erhalten hat.

Hierbei muß erwähnt werden, daß das Walzenpaar so construirt ist, daß ein Druck nur

auf den Scheibentheil a, a (Fig. 18) ausgeübt wird,

dieser also allein gestreckt wird, die Nabe b aber ohne

Druck die Walzen passirt, wie es auch aus der Figur ersichtlich ist.

Nachdem so die Scheibe vermittelst Walzens vollendet ist, wird dieselbe zum

Durchbiegen (Wellen) und zum Lochen unter einen zweiten ebenfalls in der Nähe des

Walzwerkes stehenden Dampfhammer von 50 bis 60 Ctr. Hammergewicht gebracht, welcher

mit Gesenken nach Fig. 19 versehen ist.

Die noch rothglühend von den Walzen kommende Scheibe wird auf das in der Chabotte

befestigte Amboßgesenk b (Fig. 19) gelegt, das

Obergesenk a auf die Scheibe aufgelegt und zwar mittelst

eines gabelförmigen Hebels, dessen Gabel sich in die beiden in das Obergesenk

eingegossenen Ohren einlegt und welcher wie jeder gewöhnliche Schmiedehebel auf

einer Laufschiene an einer Kette hängend am Hammer angebracht ist. Hierauf läßt man

den Hammer mehrere wuchtige Schläge auf das Obergesenk a

machen, in Folge dessen die Scheibe die Form der Gesenke annimmt.

Nachdem so die Durchbiegung geschehen, nimmt der Schmied einen bereit liegenden circa 3 Zoll im Durchmesser haltenden, 6 Zoll langen

Dorn, setzt denselben in die nur wenig stärkere Bohrung d des Obergesenkes, so daß er auf der Nabe aufsitzt, setzt auf diesen Dorn

einen zweiten, welchen er oberhalb des Obergesenkes mit einer Zange festhält, und

treibt den auf der Nabe aufsitzenden Dorn durch Schläge des Hammers auf den zweiten

Dorn in die Nabe. Er setzt dann, wenn der zweite Dorn so tief gegangen ist, daß er

ihn nicht mehr halten kann, einen dritten schwächeren Dorn auf den zweiten und läßt

den Hammer wieder auf den dritten Dorn wirken, wodurch der erste Dorn durch die Nabe

getrieben wird und das durch denselben ausgestoßene Eisen vor sich her schiebend in

die Oeffnung e, welche sich nach der Mündung zu stark

erweitert, austritt und durch die folgenden Dorne, welche noch nachgetrieben werden,

vollständig aus der Oeffnung e ausgetrieben wird.

Die letzten Dorne fallen dann, da sie schwächeren Durchmessers sind, leicht durch das

getriebene Nabenloch und durch die Amboßöffnung.

Das Amboßgesenk b ist an seinem oberen Umfang durch einen

schmiedeeisernen rothwarm aufgezogenen Ring r gebunden,

um ein Zerspringen desselben durch die harten Schläge des Hammers zu verhüten, Zu

demselben Zwecke ist auch das Obergesenk a an seinem

oberen Umfange mit einem rothwarm aufgezogenen Ringe armirt.

f ist eine halbkreisförmige eingedrehte Nuth, um den

abfallenden Cinder (Hammerschlacke), welcher sich durch die Schläge des Hammers beim

Erkalten der Scheibe von dieser ablöst, aufzunehmen, da sich sonst derselbe in die

Scheibenfläche einschlagen und die Scheibe ein rauhes, unansehnliches Aeußere

bekommen würde.

c ist ein schmiedeeiserner Ring zu dem Behufe eingelegt,

um bei einem etwaigen schiefen Einführen der Dorne das gußeiserne Gesenk b zu schützen, da der Ring c, wenn einmal beschädigt, leicht durch einen neuen zu ersetzen ist.

Die so weit fertigen Scheiben werden nun, da sie in ihrer Größe mehr oder weniger von

einander verschieden sind, auf einen Durchmesser beschnitten. Man stach dieselben zu

Anfang einfach auf Drehbänken ab, doch kam diese Art der Appretur wegen des

zeitraubenden Auf- und Abspannens der Scheiben und der für diesen Fall zu

geringen Leistungsfähigkeit der Drehbank, zu theuer zu stehen und man ging bald auf

folgendes Verfahren über. Die Scheiben wurden mittelst einer Reißspitze auf den zu

beschneidenden Durchmesser vorgezeichnet und unter einer gewöhnlichen

Schenkel-, respective Hebelschere, wie sie in Walzwerken allgemein

gebräuchlich sind, in der Weise beschnitten, daß die Scheibe vor der Schere in einer Kette

hängend, welche durch das Nabenloch durchgesteckt ist, und in der Höhe der

Schermesser auf einem unter der Nabe durch die Kette gehenden Vorsteckkeil

aufsitzend unter die Messer gebracht, erst in ein Vieleck und allmählich rund

beschnitten wird. Diese ganze Arbeit verrichtet nur ein Mann und ist die

Leistungsfähigkeit einer Schere die dreifache einer Drehbank.

Die Scheiben sind nun soweit fertig, daß dieselben zur Ausschweißung der

Unterbandage, das ist derjenigen Kranzfläche auf welche der Laufkranz (Tyre)

aufgezogen und befestigt wird, zur Vorbereitung kommen.

Fig. 20

stellt ein zur Ausschweißung der Unterbandage vorbereitetes Rad dar. a ist die beschnittene Scheibe, welche in die

kreisförmig gebogene Unterbandage c, deren

zusammenstoßende Enden verschweißt seyn müssen, fest eingepaßt wird. Der Schweißring

b wird zum Vorschluß aufgelegt und Unterbandage,

Scheibe und Schweißring mit drei Stück 1/2 Zoll starken Nieten, welche auf dem

ganzen Umfang gleichmäßig vertheilt sind, vernietet, damit bei der weiteren

Manipulation sich kein Theil ablöse.

Die Manipulation des Verschweißens der Unterbandage c mit

der Scheibe a und dem Schweißring b auf der ganzen Kreisfläche, ist eine der schwierigsten und wichtigsten

Arbeiten bei der ganzen Fabrication und muß mit großer Umsicht gehandhabt werden.

Die Schweißung wird unter einem 60 bis 190 Ctr. schweren Dampfhammer in einem

sogenannten Schweißamboß Fig. 21 vollzogen. Es ist

c' das gußeiserne Amboßgesenk, welches in der

Dampfhammer-Chabotte festgekeilt ist.

Um es vor dem Zerspringen durch die harten Schläge des Hammers zu bewahren, ist es

mit rothwarm aufgezogenen Ringen r armirt. b ist eine schmiedeeiserne Einlage, welche die

vorgeschriebene Wellenform der zu schweißenden Scheiben erhält; dieselbe wird mit 4

Stück 3/4 Zoll starken Setzschrauben an das Amboßgesenk befestigt. Für diese Einlage

b wurde Schmiedeeisen aus dem Grunde gewählt, weil

Gußeißen beim Schweißen einer größeren Anzahl von Scheiben radiale Risse bekam,

welche sich dann in die Scheiben einprägten und dadurch das Aussehen derselben

schädigten. a zeigt ein im Gesenk liegendes fertig

geschweißtes Scheibenrad. c ist das auf der fertig

geschweißten Scheibe ruhende Obergesenk; dasselbe ist im Hammerbär fest verkeilt und

wird mit demselben gehoben und fallen gelassen.

Das Verfahren beim Schweißen ist nun folgendes. Die nach Fig. 20 vorbereiteten

Scheibenräder erhalten in einem Schweißofen Schweißhitze. Nachdem der Schweißer den

richtigen Hitzegrad erkannt hat, hebt er das Scheibenrad mittelst einer an einer

Kette hängenden Gabel aus dem Ofen, bringt die Scheibe so schnell wie möglich nach dem

Hammer und legt dieselbe in das Gesenk c', dann läßt er

den Hammer mit dem daran befestigten Obergesenk c rasch

hintereinander 5 bis 6 volle Schläge machen, womit die Schweißung vollzogen seyn

muß. Hierauf wird der Hammerbär mit dem Obergesenk gehoben, die auf der Oberfläche

der Scheibe a angesammelten Schlacken abgekehrt und die

Scheibe mittelst der eingelegten Platte d, welche auf

dem Bolzen e ruht, durch Bewegung des Hebels f aus dem Gesenk gehoben. Die unter der Scheibe a angesammelten Schlacken werden ebenfalls weggekehrt,

hierauf die Scheibe horizontal um 90° gedreht, in das Gesenk wieder eingelegt

und die Scheibenfläche durch leichte Schläge und Begießen mit Wasser geglättet.

Die nun fertig geschweißten Scheibenräder werden aus dem Gesenk herausgehoben und zum

Erkalten bei Seite gelegt. Hierauf kommen die Räder zur Appretur auf die Drehbank;

hier werden die Nabenlöcher ausgebohrt und Unebenheiten in der Fläche weggedreht und

nach Vollendung dieser Arbeiten auf die Achsen mittelst Wasserdruck aufgezogen.

Nach diesem Aufziehen wird die Kranzfläche der Unterbandage, welche den Laufkranz

(Tyre) aufnehmen soll, auf den vorgeschriebenen Durchmesser abgedreht und der Tyre

in der gewöhnlichen und allgemein bekannten Weise rothwarm aufgezogen.

Zur Sicherung, daß sich der Tyre von der Unterbandage während des Betriebes nicht

ablöse, wird Tyre und Unterbandage mit auf. Fig. 22 und 23

verzeichneten Schrauben verschraubt und nachdem diese Arbeit geschehen, der

Laufkranz noch einmal überdreht, womit die Arbeiten beendet sind.

Fig. 22 zeigt

den Querschnitt eines fertigen Scheibenrades der bergisch-märkischen

Eisenbahn, Fig.

23 den Querschnitt eines Scheibenrades der Aachen Düsseldorfer Eisenbahn.

(Technische Blätter, Jahrg. 1871, Heft II und III, S. 213.)

Tafeln