| Titel: | Der rotirende Puddelofen von S. Danks. |

| Fundstelle: | Band 203, Jahrgang 1872, Nr. LXXII., S. 277 |

| Download: | XML |

LXXII.

Der rotirende Puddelofen von S. Danks.

Aus dem Berggeist, 1871 Nr. 104 und 1872 Nr.

10.

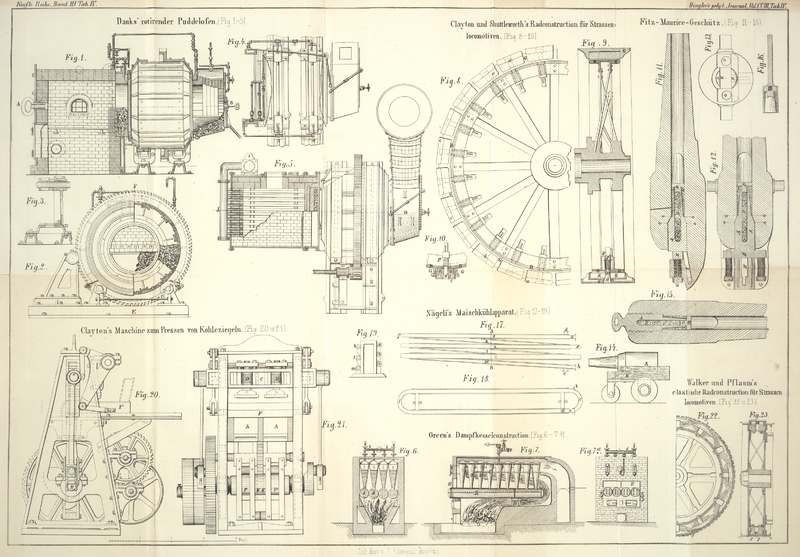

Mit Abbildungen auf Tab.

IV.

Ueber Danks' rotirenden Puddelofen.

Das Bestreben, beim Puddelproceß die Handarbeit nach und nach und in immer größerem

Maaße durch mechanische Hülfsmittel zu ersetzen, führte zunächst zur Construction

des mechanischen Puddlers, dann zu der Erfindung von beweglichen Oefen. Die neueste

derartige Construction ist die des Nordamerikaners Samuel Danks.

Beschreibung des Danks'schen rotirenden

Ofens.

Dieser in den Figuren

1–5 dargestellte Ofen hat einen dem der gewöhnlichen Puddelöfen scheinbar

ähnlichen Rost, welcher sich aber doch in mancher

Beziehung unterscheidet. Zunächst ist zu erwähnen, daß der Apparat mit Unterwind

betrieben wird und daß außerdem noch über den Rost die erforderliche

Verbrennungsluft für die Gase, ebenfalls comprimirt, eingeführt wird. Der Zufluß der

letzterwähnten geschieht durch eine Reihe schwacher Düsen und kann von Außen her

durch eine Klappe regulirt werden, um den Verbrennungszustand der Gase in der Hand

zu haben.

Die Feuerbrücke wird durch eine mit Wasser gekühlte Platte

gestützt und ähnliche Kühlungen sollen auch in den übrigen Wänden des Feuerraumes

eingemauert seyn.

Die Anschlüsse des feststehenden Feuerraumes und des Drehherdes sind, wie Danks

angibt, aus Hartgußringen zur Vermeidung des Verschleißes

gemacht; der Drehherd selbst hat eine zweitheilige

Armatur, welche übereinander geschoben wird und im Inneren mit vorspringenden Ringen

und Rippen versehen ist, welche das Futter des Ofens festhalten sollen. Diese

Armatur trägt 2 Spuren für die Gleitrollen, auf denen der Apparat beweglich aufruht

und das Zahnrad, auf welches von einer kleinen oscillirenden Dampfmaschine die

Bewegung übertragen wird.

Während die eine Oeffnung des rotirenden Ofenherdes mit

der wassergekühlten Feuerbrücke zusammenstößt, dient die andere als Einsatz-

und als Arbeitsthur (d.h. zum Ausziehen der fertigen Luppen) und wird deßwegen mit

der Esse des Ganzen durch einen beweglichen Fuchs verbunden, der an einem

beweglichen Schlitten aufgehängt ist.

Eine kleine verschließbare Oeffnung in dem Fuchse B

gestattet die Beobachtung des Processes während Alles im Gang ist, und wird

ebenfalls mit Wasser gekühlt.

Wenn die Luppen fertig sind, schiebt man den Fuchs bei Seite und bringt die Gabel an

die bei der Rotation niederwärts sich bewegende Seite des Apparates, läßt denselben

eine Viertelsdrehung machen und rollt auf diese Weise die Luppen auf die Gabel

auf.

In Cincinnati hat man Luppen von 650–1000 Pfd. gepuddelt und selbst Chargen

von über 1400 Pfd., welche dann in einer Luppe beisammen blieben und hat im

Allgemeinen gefunden, daß, obwohl es mit Zuhülfenahme von Handarbeit leicht ist, die

Charge zu theilen, es vortheilhafter erscheint, kleine Chargen und diese zu je einer

Luppe zu verarbeiten.

Das Zängen der Luppe geschieht in einer Luppenquetsche.

Dieses sind die Hauptumrisse der constructiven Eigenthümlichkeit von dem Danks'schen Ofen und es kommt nun noch der wesentlichste

Punkt aller solcher beweglichen Apparate – das

Futter.

Es ist klar, daß die bisher vorgeschlagenen Rotationsöfen, z.B. der sonst in jeder

Beziehung vortreffliche von Menelaus construirte, nur aus

dem Grund keinen Erfolg hatten, weil ein haltbares Futter nicht zu finden war oder

weil es beim Drehen des Apparates leicht losbröckelt.

Danks versichert nun, daß seine Fütterungsmethode bessere

Resultate gäbe und verfährt folgendermaaßen. Er überzieht zunächst die Armatur mit

einem zähen Teig aus gepulvertem Eisenerz und feuerfestem Thon, dann gibt er etwa

den fünften Theil der noch nothwendigen Fütterung an gepulvertem Eisenerz hinzu,

heizt den Apparat und dreht ihn langsam um, bis das Eisenerz vollkommen geschmolzen

ist; in den Sumpf von Eisenerz wirft man nun verschieden große Stücke von Eisenerz,

welche 2–6 Zoll über das Bad heraussehen und läßt es erstarren. Dann

wiederholt man die Operation und bringt den Sumpf an einer anderen Stelle zum

Erstarren, und so fort, bis der ganze Ofen gleichmäßig gefüttert wurde.

Es werden 2–2 1/2 Tonnen Eisenerz gebraucht, um einen Ofen zu 700 Pfd. Charge

zu füttern.

Betrieb des Ofens. – Man füllt das Eisen entweder

flüssig ein oder gibt es in festem Zustande auf; im letzteren Falle dauert das

Schmelzen 30–35 Minuten bei theilweiser Drehung des Apparates. Sobald das

Roheisen flüssig ist, dreht man ein- auch zweimal in der Minute um und behält

diese Geschwindigkeit etwa 5–10 Minuten bei; während dieser Zeit spritzt man

einen feinen Wasserstrahl auf die niedergehende Wand des Ofens und verursacht so ein

Abspringen von Schlacken und Eisensinter, der in dem Bade zu Boden sinkt und

oxydirend wirkt. Nach 5–10 Minuten wird das Eisen dick und man bringt den

Apparat zum Stillstand. Eine Abstichöffnung (welche in der Zeichnung nicht

angedeutet ist) wird gerade über das Niveau des Eisens gebracht und nun die Hitze

gesteigert. Die Schlacke schmilzt und durch das Zurückschieben des teigig gewordenen

Metalles nach der Feuerbrücke zu gelingt es dem Puddler, den größten Theil der

Schlacke abzustechen. Dann wird die Hitze nochmals gesteigert und der Apparat mit

einer Geschwindigkeit von 6–8 Drehungen pro

Minute bewegt, um die Luppen zu machen; der Inhalt des Apparates, heftig hin-

und hergeschleudert, macht das letzte Stadium durch und das Eisen beginnt sich zu

ballen. Eine geringere Geschwindigkeit (2–3 Umwälzungen pro Minute) gestattet die Bildung der Luppe, welche nach

einiger Nachhülfe durch den Puddler ausgezogen und abgezängt werden kann.

Aus dem Futter des Ofens werden circa 50 Proc. Eisen

gezogen, und man erhält deßhalb bei der Charge keinen Abbrand, sondern eine Zunahme

von 10–15 Proc. Eisen. Das Erz muß aber ziemlich rein seyn, darf namentlich

nicht über 5 Proc. Silicium enthalten und muß einen ziemlichen Grad von

Strengflüssigkeit besitzen.

Bericht der englischen

Special-Commission über das Danks'sche Puddelverfahren.

S. Danks hatte auf der Generalversammlung des Iron and Steel Institute of Great Britain zu Dudley im August 1871 einen Vortrag über seinen

Maschinenofen gehalten und sich erboten, ihn durch eine Commission auf den

amerikanischen Hütten prüfen und darin Versuche mit englischem Roheisen anstellen zu lassen. In Folge davon wurden die HHrn.

J. A. Jones, G. J. Snelus und

J. Lester dahin committirt und nahmen dieselben 40 Tonnen

Roheisen von Dowlais, Coneygree, Butterley und Cleveland, sowie Material zum Füttern

des Ofens, bestehend aus Marabella-, spanischem, Lissaboner-,

Purpur-, Pottery- und Titan Eisenstein mit sich hinüber, um mit

denselben ihre Versuche auf den Cincinnati Railway

Ironworks auszuführen. Die Commission reiste Anfang October v. J. von Liverpool ab, verfaßte

ihren gemeinschaftlichen Bericht am 12. December in Washington und am 12. Januar d.

J. konnte er dem Puddlings Comité des Institute

vorgelegt werden, welches denselben kürzlich veröffentlicht hat.Im Engineering vom 26. Januar 1872, S. 53; ferner

im Engineer vom 26. Januar, 2. und 9. Februar,

S. 64, 78 und 102. Da die Ausführung der chemischen Untersuchung der vielen bei den Versuchen

genommenen Proben aber noch viel Zeit erfordert, so werden die Nachträge wohl erst

bis zur dießjährigen Generalversammlung des Iron and Steel

Institute, welche in London am 19. März stattfindet, zu liefern seyn.

Mit Hrn. Danks hat das Comité die Uebereinkunft

getroffen, daß die ihm zu entrichtende Abgabe nicht mehr als 2 Shilling englisch per Tonne

maschinengepuddeltes Eisen betragen soll.

Der Drehherd oder das Ei (des oben nach den beigegebenen

Zeichnungen beschriebenen Danks'schen rotirenden Ofens)

ist aus gußeisernen Segmenten zusammengesetzt, welche durch die beiden Endringe, mit

denen der Ofen auf den Frictionsrädern läuft, zusammengehalten werden. Seine innere

Oberfläche ist mit Reihen von schwalbenschwanzförmigen Längsrippen zum Festhalten

des Futters oder „Fix,“ wie der

amerikanische Ausdruck lautet, versehen.

Gebläsewind wird von einem Ventilator unter den Rost,

doch auch z. Th. horizontal über denselben eingeblasen. Der Fuchs des Ofens ist, wie

früher mitgetheilt, auf Hängeschienen verschiebbar, so daß das vordere Ende des Eies

frei wird und als Arbeitsöffnung benutzt werden kann. Die Endringe des Eies oder

Drehherdes, die Feuerbrücke und der verschiebbare Ofenfuchs sind mit Wasserkühlung

versehen.

Die Gezähe, welche zur Bedienung des Ofens gehören, bestehen zunächst in einem großen

Einsatzlöffel, der den ganzen Satz nebst Gaarschlacke

hält und einen 10 Fuß langen Stiel hat. Er wird vom Boden mit Hülfe eines hölzernen

Drehkrahnes, der vor jedem Ofen steht, gehoben, indem man den Stiel in einen Haken

legt, der mit einer Kette durch ein Vorgelege in die Höhe gezogen wird. Durch Drehen

des Krahnes vor die Oeffnung des Ofens und Ausschieben des Löffels wird der Ofen

geladen. Zum Ausnehmen der fertigen Luppe dient eine, in der obigen Beschreibung

erwähnte Ausziehgabel, welche man auf die hohe Kante

setzt und dann den Ofen noch 1/3 Drehung machen läßt, wodurch die Luppe auf die

Gabel rollt. Sie wird dann mit Krahn und Kette angehoben, ausgezogen und seitwärts

gedreht, um auf eine Transportgabel zu fallen. Mit dieser

wird die Luppe zur Luppenquetsche gebracht; letztere besteht aus einem stark nach

oben gebogenen und mit einem langen Stiele versehenen Doppelhaken, ist in einer Kette

aufgehangen und läuft mit Rollen in einer Hängeschiene. Zwei Mann balanciren so die

Luppe ganz leicht, schieben sie nach der Zängemaschine und werfen sie hinein.

Als Zängemaschine dient Winslow's Luppenquetsche, welche

von Danks noch speciell für sehr schwere Luppen

umconstruirt ist.Die betreffende Zeichnung werden wir nachliefern. Sie besteht aus zwei horizontalen neben einander liegenden, fest

verankerten, cannelirten Walzen von 4 Fuß Länge und 18 Zoll Durchmesser, die sich

beide in derselben Richtung 15–20 Mal per Minute

drehen. Ueber ihnen liegt ein starkes Excenter von derselben Länge wie die Walzen

und dreht sich mit derselben peripherischen Geschwindigkeit wie diese. Die zwischen

die Walzen und das in derselben Richtung laufende Excenter gebrachte Luppe wird nun

zu einem Cylinder zusammengequetscht und erhält gleichzeitig auf das eine Ende

Schläge von einem horizontalen Dampfhammer, während das andere gegen eine verticale

Amboßplatte gestaucht wird. Winslow's Luppenquetsche

stellt somit eine Combination der rotirenden Luppenmühle mit dem Dampfhammer dar,

und nach zweimaliger Umdrehung gilt die Luppe als genug gezängt. Doch geht aus dem

Berichte hervor, daß der Apparat etwas zu schwach construirt war, so daß man ihn bei

so schweren Luppen schonen mußte, sonst hatte man auch stärker zängen können. Die

gezängte Luppe wird nun mit einer Hebelvorrichtung abgenommen und auf die

Hüttensohle geworfen; sie wird dann mit einer von oben fassenden Zange auf eine

Gabel und mit dieser auf einen kleinen Transportwagen gehoben, der sie zu einem Wärmofen führt, wo sie nochmals angewärmt wird, ehe man

sie im Luppen-Walzwerke zu Luppenstäben auswalzt. Hierbei gibt sie noch

reichlich Schlacke aus, welche in der Quetsche nicht recht ausgepreßt wird, und muß

das Walzwerk als eine wesentliche Ergänzung der Zängemaschine angesehen werden. Ein

Dampfhammer mit Gesenk und zweckmäßiger Hebevorrichtung oder horizontalwirkende

Quetschen würden zweckmäßiger anzuwenden seyn.

Die Herstellung des Herdes oder Futters geschieht in der schon früher mitgetheilten

Weise, durch Einführung eines Unter- und Ober-Futters, des

„Initial“ und des

„Fix.“ Der Initial besteht aus einer zähen Mischung von feuerfestem

Thon und fein gepulvertem Eisenerz; er wird mit wenig Wasser gemengt,

abtheilungsweise immer je 1/3 des Herdes nach dem Umfange, 4–5 Zoll dick

eingetragen, festgestampft und mit einem Holzfeuer abgetrocknet. In dieser Weise

wurde am 6. November im Ofen Nr. 4 der Initial gemacht,

1/3 mit amerikanischem Rotheisenstein, 1/3 mit Blue Billy-Eisenstein und 1/3 mit

Bilbao-Eisenstein. Am Tage darauf begann man mit Steinkohlen zu heizen und

trug nach 4 1/2 Stunden Hammerschlag zum Glasiren des Initial ein, was nach 3/4 Stunden geschehen war. Darauf wurde der

„Fix“ gemacht, indem man

Schrott und Pottery-Eisenstein einsetzte, die nach 1 Stunde 5 Minuten

eingegangen waren, während man in den letzten 3/4 Stunden den Ofen sich langsam

umdrehen ließ. Dann warf man Titan-Eisenstein ein und darauf einen zweiten

Satz Schrott und Potteryerz, um diesen zu bedecken und das Bad abzukühlen. In dieser

Weise wurde fortgefahren bis sich abwechselnd mit Titaneisen und geschmolzenem

Schrott und Pottery-Eisenstein, in 5 Einsätzen eine fertige, rauhe Kruste von

„Fix“ auf der ganzen

inneren Oberfläche des Herdes gebildet hatte. In 11 Stunden war so das Oberfutter

oder der Fix aufgeschmolzen und der Ofen

betriebsfähig.

Um die Qualität des gepuddelten Eisens nachzuweisen, hat die Commission Proben

mitgebracht, von 600–700 Pfd. schweren Luppen an, durch alle Zwischenstadien

bis zu feinem Drahteisen und sie ist überzeugt, daß durch diesen Proceß das Eisen an

Qualität gewonnen hat. Der Bruch einer gezängten Luppe

zeigt eine schwammige Textur und verhältnißmäßig viel Schlacke, wie schon erwähnt,

doch rührt das nur von dem schwachen Zängen auf Winslow's

Luppenquetsche her; auf einer stärkeren Maschine würden die Luppen dichter und

reiner gezängt worden seyn. Der Bruch des ausgewalzten Luppenstabes dagegen zeigt

ganz und gar das gewöhnliche Aussehen.

In den vielen zerbrochenen gezängten Luppen und Luppenstäben wurde mit großer

Aufmerksamkeit nach Stückchen des Herdes oder

„Fix“ gesucht, welche

mechanisch eingehüllt beim späteren Auswalzen die bekannten Ungänzen verursachen,

doch wurden sie nur in einer Luppe gefunden und bei der späteren Bearbeitung des

Eisens zeigte es keine Schwächen. Ob das Anwärmen der

gezängten Luppen vor dem Auswalzen zu Luppenstäben eine Nothwendigkeit ist, will die

Commission nicht entscheiden; doch scheint ein besseres Zängen mindestens

erforderlich zu seyn, etwa unter einem Dampfhammer, wenn man es vermeiden will.

Die Menge der abgestochenen Puddelschlacke war natürlich variabel, je nach dem

eingesetzten Eisen, doch wurde im Allgemeinen so naß gearbeitet, daß auf

650–700 Pfd. Luppe 200–250 Pfd. Puddelschlacke kam. Das Ausbringen an

gepuddeltem Eisen ist in Folge der Reduction aus dem reichen Herdmaterial immer

50–70 Pfd. größer gewesen, als der Einsatz an

Roheisen. Auf den Cincinnati Ironworks ging der

mechanische Puddelbetrieb so regelmäßig, daß von 9 Oefen wenigstens 8 die ganze

Woche hindurch im Gange waren. Es erfordert dort jeder Ofen einen Puddler und Gehülfen

und für je zwei Oefen einen Mann zum Anfahren der Chargen und Kohlen, Beseitigen der

Schlacke, Helfen beim Laden und Bedienung des Krahnes. Zwei Mann besorgen den

Transport der Luppen von allen Oefen zur Zängemaschine und zum Wärmofen, während

noch ein Mann den horizontalen Dampfhammer bedient. Die Arbeiter waren nur zum Theil

alte Puddler, der beste war ein früherer Schlosser.

Die Abgabe an den Erfinder beträgt in Amerika 1 Dollar per Tonne Luppenstäbe. Der mechanische Puddelbetrieb hat dort schon eine

große Ausbreitung gefunden.

Auf den Cincinnati Railway Ironworks waren 9 Oefen im

Gange und einer im Bau; es sind gleichzeitig immer 8 im Betriebe, 1 dient zur

Reserve; sonst sind keine anderen Puddelöfen auf der Hütte. – Auf den Roane Ironworks, Chattanooga, Tennessee, befinden sich

gleichfalls 9 Oefen, von denen beim Besuche der Commission 7 im Betrieb waren; beide

Werke haben Winslow's Luppenquetsche. – Auf den

Indianapolis Rolling Mills, Indiania, fand sie 2

Oefen fertig und mit Initial versehen, 2 andere fast

fertig und 6 in der Vorbereitung, eine Winslow-Quetsche fast fertig. – Jones,

Laughlin u. Comp. in Pittsburg haben einen Ofen,

den sie auf Kleineisen betreiben, doch fehlen ihnen die nöthigen mechanischen

Einrichtungen um mit Vortheil so schwere Luppen verarbeiten zu können. – In

der Fort Pitt Foundry zu Pittsburg sah die Commission

die Gußstücke zu 10 Oefen für Graff, Bennett und Comp. und in New-Albany, bei Louisville, war ein

Ofen eine Zeit lang im Betriebe bis die Hütte abbrannte. – Die Meinung

amerikanischer Techniker ist, daß der rotirende Ofen für Schienen ganz vorzüglich

geeignet ist, doch meinen die Herren der Commission durch ihre Versuche mit

englischem und Walliser Eisen gezeigt zu haben, daß er es auch für alle Arten von

Klein- und Feineisen ist, welches auf den Globe

Ironworks ausgewalzt wurde.

Die Commission ließ auch 3 Chargen auf Stahl (soll wohl

heißen Feinkorn) puddeln, von denen 2 zu Schienen ausgewalzt wurden und beim Bruche

einen feinkrystallinischen Kopf, doch sehnige Flantschen zeigten; der dritte Satz

zeigte keine besondere Stahl-Structur, doch ist zu bedenken, daß weder das

Material dazu passend, noch auch die Arbeiter im Stahlpuddeln geübt waren.

Die Commission ist zu der Ueberzeugung gelangt, daß, obgleich

das mechanische Puddeln ein noch neuer Proceß ist, derselbe vor dem alten

Verfahren große commercielle Vortheile in Hinsicht auf Ausbringen,

Qualität, Löhne, Zeitersparniß und Kohlenverbrauch voraus hat und

sie erklärt sich bereit ihre Ansicht ausführlich zu motiviren, wenn das Institut das

wünschen sollte.

Aus den beigefügten Journalnotizen geben wir für unsere Leser einen Auszug, um aus

denselben den Verlauf einzelner Chargen sehen und die Art der Arbeit im rotirenden

Ofen beurtheilen zu können.

Ofen Nr. 4. Herd aus englischem Material, wie

beschrieben. Satz 600 Pfd. Cleveland-Roheisen mit

Puddelschlacke; 8. November 1871:

Vormittags

11h 35' 600 Pfd. mit Schlacke eingesetzt.

Mittags

12. 13. fast aufgeschmolzen, Ofen 2–3 Umgange per Minute,

„

12. 15. ganz eingeschmolzen,

„

12. 16. 2 Minuten Wasser eingespritzt,

„

12. 20. fängt an zu schäumen,

„

12. 25. Schlacke abgestochen,

„

12. 29. 8 Umdrehungen pro Minute,

„

12. 31. fängt an zu kochen,

„

12. 40. wird körnig,

„

12. 45. ballt zusammen,

„

12. 50. Luppe ausgezogen,

„

12. 52. Luppe gezängt, Ausbringen 676

Pfd.

„

12. 52 1/2. Neuer Satz eingebracht wie

zuvor.

Nachmittags

1. 45. aufgeschmolzen,

„

1. 56 1/2 Schlacke abgestochen,

„

2. 5. kocht,

„

2. 13. ballt,

„

2. 20. Luppe ausgezogen, Ausbringen 672 Pfd.

Derselbe Ofen mit Coneygree-Roheisen und

Schlacke:

Nachmittags

2. 25. 620 Pfd. Coneygree eingesetzt.

„

3. 25. eingeschmolzen,

„

3. 30. Schlacke abgestochen,

„

3. 35. Luppe ausgezogen, Ausbringen 700 Pfd.

„

3. 58. 600 Pfd. Coneygree eingesetzt,

„

4. 45. eingeschmolzen,

„

5. 18. Luppe ausgezogen, Ausbringen 680 Pfd.

Derselbe Ofen mit Derbyshire-Roheisen und

Puddelschlacke, 9. November 1871:

Vormittags

11. 10. 600 Pfd. Roheisen eingesetzt,

„

11. 47. eingeschmolzen,

Vormittags

11h 55' Schlacke

abgestochen,

„

11. 58. rasche Umdrehung und Wasser eingespritzt,

Mittags

12. 3. Wind angelassen,

„

12. 7. stark gefeuert,

„

12. 25. ballt,

„

12. 30. Luppe ausgezogen, Ausbringen 661

Pfd.

Nachmittags

2. 1. 600 Pfd. Roheisen mit Schlacke eingesetzt.

„

2. 50. eingeschmolzen,

„

2. 55. Schlacke abgestochen,

„

2. 59. 8 Umdrehungen per

Minute,

„

3. 18. ballt,

„

3. 20. Luppe ausgezogen, Ausbringen 665 Pfd.

Derselbe Ofen mit strahligem Mostly-Roheisen, 10.

November 1871:

Nachmittags

8. 35. 600 Pfd. Roheisen und

215 Pfd. Schlacke eingesetzt,

„

9. 35. eingeschmolzen,

„

9. 37. Schlacke abgestochen,

„

9. 41. kocht heftig über,

„

9. 53. ballt,

„

9. 55. Schlacke zum 2. Male abgestochen,

„

9. 57. Luppe ausgezogen, Ausbringen 691 Pfd.

„

10. –. 600 Pfd. desselben Roheisens mit 20 Pfd. Schlacke eingesetzt,

„

10. 35. eingeschmolzen,

„

10. 39. erster Schlackenabstich,

„

10. 49. kocht, 2. „

„

10. 55. wird körnig und trocken,

„

11. 3. Luppe ausgezogen,

„

11. 6. Luppe gezängt, Ausbringen 605

Pfd.

Ausbringen. Es waren erforderlich zu 1 Tonne (= 20 Ctr.)

Luppenstäben von folgenden Roheisensorten: Cleveland 18 Ctr. 3 Quarts 17 Pfd.,

Coneygree 18. 1. 8., Derbyshire 18. 0. 27., Wales Graues 18. 1. 20., Wales Frisch

19. 3. 13., Wales Strahlig 19. 3. 17. Hieraus ergibt sich, daß das Ausbringen durch

Reduction aus der Herdmasse desto größer war, je mehr Kohlenstoff das Roheisen

enthielt.

Fütterungsmaterialper 1 Tonne Luppenstäbe: Bilbao und Marbella-Erz

4 Ctr. 3 Quarts 9 Pfd., Schrott 42 Pfd., Zängeschlacke 6 Ctr. 3 Quarts 19 Pfd.,

Puddelschlacke 4. 3. 14., Blue Billy, Bilbao, Lissabon und Marbella zusammen 7 Ctr.

1 Quart 13 Pfd.

Kohlenverbrauchper 1 Tonne Luppenstäbe in Ofen Nr. 4: 28 Ctr. 2 Quarts

24 Pfd.; in Ofen Nr. 6: 29. 0. 25., wobei zu bemerken, daß letzterer 2 Nächte leer

ging.

Production bei den Versuchen an Luppenstäben aus:

Cleveland 24,595 Pfd. = 26,010 Pfd., Coneygree 23,426 = 25,563, Derbyshire 22,804 =

24,988, Wales Graues 7800 = 8355, Wales Frisch 9000 = 9060, Wales Strahlig 6600 =

6630.

Die zerschnittenen Luppenstäbe wurden packetirt und zu Eisenbahnschienen, Quadrat-, Flach-, Rund-,

Drahteisen und Platten ausgewalzt, wobei per 1 Tonne erforderlich war an Luppenstäben: für Stäbe

20 Ctr. 3 Quarts 18 Pfd., Platten 21. 2. 12., Rundeisen 23. 11. 0.,

Eisenbahnschienen 21. 2. 16.

Tafeln