| Titel: | Bergmann's Patent-Dampfkessel; von Joseph Khern. |

| Fundstelle: | Band 204, Jahrgang 1872, Nr. XXII., S. 97 |

| Download: | XML |

XXII.

Bergmann's Patent-Dampfkessel; von Joseph Khern.

Aus der Zeitschrift des österreichischen Ingenieur- und

Architektenvereines, 1872 S. 32.

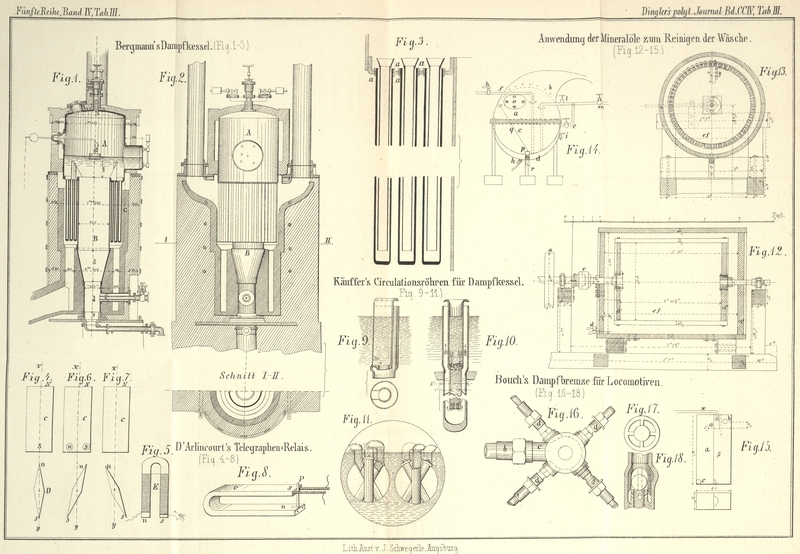

Mit Abbildungen auf Tab.

III.

Bergmann's Dampfkessel.

Unter dem Namen „Bergmann's

Patent-Dampfkessel“ tauchte kürzlich in Westphalen ein neues

Dampfkesselsystem auf, welches uns berufen scheint, in den Annalen der

Dampfkesselconstruction förmlich Epoche zu machen.

Ein solcher Kessel, Fig. 1–3, besteht der Hauptsache

nach aus zwei cylindrischen, verticalen Dampfkesseln von verschiedener Weite, welche

senkrecht übereinander und in voller Verbindung mit einander stehen, so daß der

weitere Oberkessel A dem engeren Unterkessel B als Dampfsammler dient. An dem Boden des Oberkessels

ist eine, der Größe des Kessels entsprechende Anzahl von Siederöhren mit

Wassercirculation C angebracht, derart daß sie in den,

den Unterkessel außen concentrisch umgebenden Feuerzug mit ihrer ganzen Länge

hineinragen.

Wir haben es demnach hier mit einem verticalen Röhrenkessel mit äußerer Feuerung zu

thun, welcher die Vortheile aller ähnlichen Kesselsysteme, den geringen Raumbedarf,

den niederen Brennstoff-Aufwand, die schnelle und ausgiebige Dampfproduction

in sich vereinigt, selbe aber in jeder Beziehung weit übertrifft, ohne dagegen deren

Nachtheile zu besitzen.

Als solche machen sich bei allen Röhrenkesseln geltend: das Verlegen der Röhren und

Züge mit Flugasche, die Ansammlung von Kesselstein, die zahlreichen, leicht zu

beschädigenden Theile verbunden mit der schweren Zugänglichkeit, somit sehr

erschwerten Reinigung und kostspieligen Reparaturen.

Durch die Anwendung der äußeren Feuerung des Kessels sind die Röhren sowohl, wie die

vom Feuer berührten Kesselwände stets leicht zugänglich und können, ohne alle

Beschwerden und ohne den Kessel zu entleeren, von Flugasche u.s.w. gereinigt werden.

Ebenso leicht sind auch die Reparaturen durchzuführen, welche sich in Bezug auf den

Kessel selbst in Nichts von den Reparaturen an einem gewöhnlichen, einfach

cylindrischen Dampfkessel unterscheiden. Uebrigens ist dadurch, daß Röhren und

Kesselwände der unmittelbaren Stichflamme entzogen sind, eine lange Dauer und ein

höchst seltenes Vorkommen von Reparaturen garantirt.

Die Röhren selbst können, sowie der Oberkessel von Wasser und Dampf frei und das

Feuer entfernt ist, durch einen Hammerstreich aus ihrer Befestigung gelöst, durch

das Fahrloch am Oberkessel entfernt und durch neue ersetzt werden, ein Vorgang

welcher, wenn selbst alle Röhren zu erneuern seyn sollten, kaum eine halbe Stunde

dauert.

Der Kesselstein ist fast ganz unschädlich gemacht; denn die Speisung erfolgt nahe am

Fuße des Kessels und das Wasser, welches den ganzen Weg von da, durch den ziemlich

hohen Unterkessel unter fortwährender Einwirkung der Feuerung, also unter

beständigem Wallen und Dampfentwickeln zu machen hat, läßt auf diesem Wege den

größten Theil der gelösten und suspendirten Körper fallen, und es sammelt sich am

Fuße des Kessels, wo sich das Ablaßrohr befindet, sämmtlicher Schlamm. Das so

gereinigte Wasser tritt dann erst, nachdem es auch bereits die volle Höhe der

Temperatur erreicht hat, in die Röhren. Hier wird es nun mit außerordentlicher

Heftigkeit verdampft, und eine ungewöhnlich rasche und heftige Circulation in den

Röhren hervorgerufen, welche einem Festsetzen des Kesselsteines sehr ungünstig ist.

Dadurch ist eine Hauptursache von Reparaturen, überhaupt eine der größten

Unzukömmlichkeiten beim Dampfkessel-Betrieb, wenn nicht vollkommen, doch fast

ganz beseitigt.

Ein, sonst bei stehenden, d.h. verticalen Kesseln mit Recht gerügter Uebelstand, der

auch leicht sehr gefährlich werden kann, ist die geringe Oberfläche des

Wasserspiegels und die in Folge dessen hervorgerufenen großen

Wasserstands-Differenzen. Durch den großen Durchmesser des Oberkessels

gegenüber dem verhältnißmäßig geringen Wasser-Inhalt ist auch dieser

Uebelstand beseitigt, und zugleich ein verhältnißmäßig großer Dampfraum geschaffen.

Die Gestalt dieses letzteren ist dabei eine solche, daß sie der Abkühlung möglichst

wenig Oberfläche bietet.

Ueberhaupt ist in diesem ganzen Dampfkesselsystem das einzig richtige Princip

consequent durchgeführt: überall wo eine Erwärmung durch die,

den Kessel umspülenden heißen Gase stattfindet, gestreckte Körperformen, welche

bei geringem Rauminhalt große Oberfläche bieten; an Stellen jedoch, wo eine

Abkühlung durch die äußere Luft vorhanden ist, solche Formen anzuwenden, welche

sich der Kugelgestalt nähern und bei größtem Inhalte die geringste Oberfläche

besitzen.

Durch die, auf unserer Abbildung angedeutete Ummauerung des Dampfraumes ist auch

Gelegenheit geboten, diesen letzteren mit einer stets warmen Luftschicht zu umgeben,

ein Mittel welches übrigens bei jedem stehenden Kessel anwendbar ist. Die dem Fuße

des Kessels hier gegebene Construction kann auch durch andere Ausführungen, wie sie

sonst bei stehenden Kesseln vorkommen, ersetzt werden; doch haben wir selbe hier als

gut und in der Praxis bewährt, adoptirt.

Ebenso wenig wie die Reparatur eines solchen Kessels, bietet auch die Neuherstellung

Schwierigkeiten. Insbesondere gibt der große Druck, welcher im Betriebe stets auf

den Siederöhren lastet, das Mittel an die Hand, sie vorzüglich solid und dennoch

unendlich einfach zu befestigen. An jeder Röhre wird ein außen conisch gedrehter

Ring a, a, Fig. 3, an deren offenem

Ende angeschweißt, und dieselbe dann nur lose in das, ebenfalls conisch gebohrte

Loch des Kesselbodens gesetzt, um, durch den Druck von Wasser und Dampf angepreßt,

absolut dicht zu schließen.

Ebenso sind die Anlagekosten eines solchen Dampfkessels bei weitem nicht im

Verhältniß mit den vorzüglichen Leistungen desselben. Selbst mit dem unbestritten

besten aller bisher erfundenen Röhrenkessel, dem Field'schen Kessel verglichen, läßt sich derselbe, da sein Gewicht ein weit

minderes, und die Herstellungsweise eine weit einfachere ist, bei gleicher oder

höherer Leistung noch billiger herstellen. Der in den beigegebenen Figuren

gezeichnete Kessel ist für eine feuerberührte Fläche von 48 Quadratmeter construirt,

und wiegt incl. voller Gußeisen-Armatur noch

keine 100 Zollcentner, wogegen ein Field-Kessel

von derselben feuerberührten Fläche 170 Zollcentner wiegt.

Daß, den vorstehenden Erörterungen entsprechend, dieses Dampfkesselsystem alle

Anforderungen welche wir gewohnt sind an einen guten Kessel zu stellen, in sehr

hohem Maaße erfüllt, hat nunmehr auch die Erfahrung bestätigt.

Bis jetzt (Herbst 1871) sind an drei Orten solche Kessel im Betrieb, nämlich:

in dem neuen Stahlwerk zu Bochum, Firma Daelen, Schreiber

und Comp.,

in der Maschinenfabrik Daelen und Comp. zu Barop bei Dortmund,

in der Steinhauser Hütte zu Mitten.

Der in dem ersterwähnten Stahlwerk, seit Ende März 1871 in Betrieb stehende Kessel

wurde im Juni 1871 Verdampfungsversuchen mit genauen Messungen unterzogen, wobei

sich Nachfolgendes ergab.

A. Dimensionen des Kessels.

Gesammthöhe 9,42 Met.; davon kommt auf den Oberkessel 4,39 Met. bei 2 Met.

Durchmesser, während der Unterkessel 5,02 Met. hoch und 1,05 Met. weit ist. An dem

Oberkessel befindet sich ein Dom von 730 Millimet. Länge bei 780 Millimet.

Durchmesser, und an dem (ganz cylindrischen) Unterkessel ein Fahrlochstupp von 1,83

Met. Länge und 520 Millimet. Durchmesser. An dem unteren Ringe des Oberkessels sind

120 Stück

Siederühren von 3,14 Met. Länge und 78 Millimet. äußerem Durchmesser angebracht. Die

Einmauerung läßt 129,2 Quadratmeter Heizfläche frei, und hat der Dampfraum 8,66

Kubikmeter über dem mittleren Wasserstande.

B. Bemerkungen.

1) Der Kessel war circa. 6 Stunden vor dem Versuche

abgelassen und mit frischem Wasser von gewöhnlicher Temperatur bis 1,57 Met. über

den obersten sichtbaren Theil des Wasserstandsglases gefüllt.

2) Die tiefsten Theile der Feuerzüge waren während des ersten Viertels der

Versuchszeit reichlich mit einem Theil des obenerwähnten Wassers, welches nicht

versunken war, erfüllt, und wurde dieses dann erst entfernt.

3) Mit Ausnahme zweier Karren Gaskohle und Brocken, deren Gewicht unten angesetzt

ist, wurde mit besonders schlechtem Kohlengries die Verdampfung bewerkstelligt.

4) Die Ofenthüren an den Heizräumen schlossen durchaus nicht, und es trat durch einen

Gesammtquerschnitt von mindestens 400 Quadratcentimeter schädliche Luft in die

Heizräume.

5) Das in dem Kessel befindliche Wasser wurde nach 2 Stunden zum Kochen gebracht und

nach weiteren 2 Stunden und 10 Minuten wurde die Verdampfung beendet.

6) Die Kesselwärter wurden angehalten, nicht forcirt zu feuern; der aus dem

geöffneten 183 Millimet. weiten Sicherheitsventile ausströmende Dampf war deßhalb

auch durchaus nicht mit fortgerissenem Wasser beladen, und ein

unterhalb der Siederöhre in den Feuerraum gebrachtes Bleirohr blieb

unversehrt.

C. Gesammt-Materialverbrauch.

a) Bis zur Verdampfung wurden

verwendet:

17 Schanzen

(Reisigbündel) Brennholz,

230 Pfund

Gaskohle,

275 „

Stückkohle,

1325 „

Kohlengries,

–––––––––––––

1830 Zollpfund diverse Steinkohle.

b) Zum Verdampfen wurden

verwendet: 1580 Zollpfund Steinkohlengries.

D. Verdampfungsresultat.

In 2 Stunden 10 Minuten wurden verdampft: 11076 Zollpfund Wasser; diese Wassermenge wurde

ermittelt, indem vor und nach dem Versuche der Wasserstand im Kessel direct gemessen

wurde.

F. Resultat

pro Zollpfund Gries, resp. Kohle.

Nachdem der Wasserstand die vorher festgesetzte Marke erreicht hatte, wurde der Rost

gezogen, die auf und unter demselben befindlichen Ueberreste abgekühlt und gewogen.

Es waren

mindestens

150 Zollpfund

unverbrannte Kohle

875 „

unverbrennbare Masse

–––––––––––––

1025 Zollpfund.

Es wurden somit verbrannt:

1580 – 150 = 1430 Zollpfund Kohlengries.

Damit wurden verdampft 11076 Zollpfund Wasser, also mit 1

Zollpfund Kohlengries 7 3/4 Zollpfund

Wasser.

Die obigen 875 Pfund Asche sind enthalten in 1830 + 1580 = 150 Pfund = 3260 Pfund

verwendeter Kohle; diese enthält somit 27 Proc. Asche und die zur Verdampfung selbst

verwendeten 1430 Pfund Kohlengries 386 Pfund; es gelangten also 1430 – 386 =

1044 Zollpfund aschenfreie Kohle zur Verbrennung.

1044 Pfund Kohle verdampfen

11076 Pfund Wasser,

1 Pfund Kohle verdampft

10,6 Pfund Wasser.

Die feuerberührte Fläche beträgt 129,2 Quadratmeter. In 2

Stunden 10 Minuten wurden 11076 Zollpfund Wasser verdampft, somit per 1 Stunde und per 1

Quadratmeter Feuerfläche 39,5 Zoll-Pfund

Wasser.

Die Leistung in Pferdekräften hängt natürlich wieder von der Construction und dem

Gang der Maschine ab, aber man darf, letztere als gut vorausgesetzt, diesem Kessel

eine Leistung von 120 bis 130 Pferdekräften (à 75

Kilogrammmeter) zusprechen.

Wenn es nach dieser sachlichen Darstellung noch der Autorität bedarf, um auf die ganz

außergewöhnlichen Vorzüge dieses Kesselsystemes hinzuweisen, so ist gewiß der in der

gesammten Eisen- und Maschinen-Industrie hochgefeierte Name Daelen der Ersten einer, der hier zu stehen verdient. In

einem Privatbriefe dieses Mannes finden wir nebst dem allgemeinen Ausdrucke großer

Zufriedenheit mit der Leistung dieses Kessels noch die Thatsache speciell

hervorgehoben, daß der Ansatz von Kesselstein in den Röhren weit schwächer ist, als

in dem (in derselben Fabrik befindlichen) Field'schen

Kessel, obschon die Röhren 2 1/2 mal so lang sind als in letzterem. Wir glauben nach

mannichfachen, mit allerlei Dampfkesseln gemachten Erfahrungen, dieses Kesselsystem

gerade von dem Standpunkte unserer heimischen Verhältnisse aus mit wirklicher

Genugthuung begrüßen zu dürfen, denn gerade die Brennstoff-Ersparung und die

Dauerhaftigkeit des Objectes ist uns noch viel werthvoller als anderen Ländern.Der Verfasser dieses Artikels, Verwalter Joseph Khern in Reichraming, erklärt sich bereit, auf specielle Wünsche

weitere Auskünfte zu ertheilen.

Tafeln