| Titel: | Sechsfache Kessel-Bohrmaschine (System Basson) von Sondermann und Stier in Chemnitz. |

| Fundstelle: | Band 204, Jahrgang 1872, Nr. CXVII., S. 433 |

| Download: | XML |

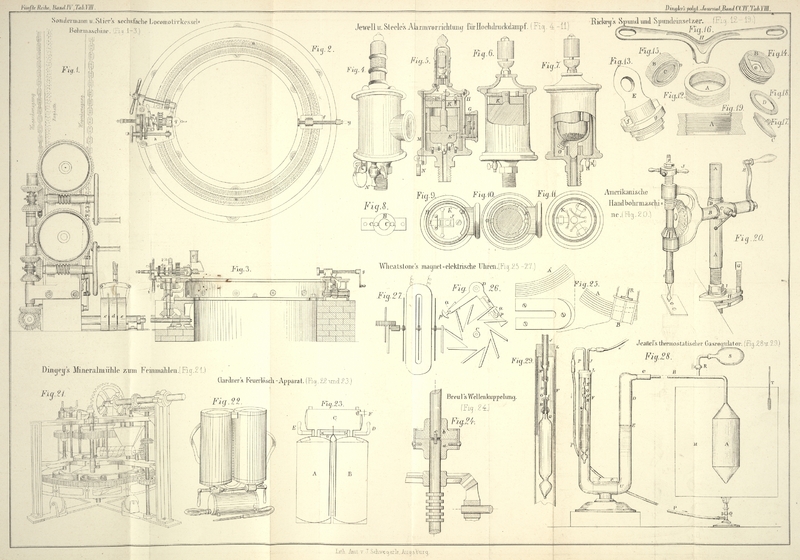

CXVII.

Sechsfache Kessel-Bohrmaschine (System

Basson) von Sondermann und

Stier in

Chemnitz.

Mit Abbildungen auf Tab.

VIII.

Sondermann und Stier's sechsfache

Kessel-Bohrmaschine.

Bei der verringerten Festigkeit jeder Nietung im Verhältniß zur absoluten Festigkeit

des vernieteten Materiales ist es von größter Wichtigkeit, daß man jede

Unvollkommenheit der praktischen Ausführung vermeidet, welche das theoretisch

erreichbare Maximum der Festigkeit einer Nietung herunterzieht.

Dennoch ist man bisher gerade bei einer Hauptarbeit, der Erzeugung der Nietlöcher,

auf eine Maschine angewiesen, mit deren Benutzung wesentliche Mängel verbunden sind.

Denn es ist bekannt, daß die Durchstoßmaschine nicht ausschließlich den Zusammenhang

des Materiales im Umfange des Nietlochkreises durchbricht, sondern darüber hinaus

eine gewisse Zerstörung

der Fasern, die sich bis zu gefährlichen Rissen steigern kann, veranlaßt. Im

Ferneren ist es eine praktische Unmöglichkeit, durch das bei der Durchstoßmaschine

in Anwendung kommende Verfahren die Bleche einzeln zu lochen, absolute Genauigkeit

des Aufeinanderpassens je zweier zusammengehörigen Nietlöcher zu erzielen.

Man wird sich hiernach der Durchstoßmaschine nur insoweit und so lange bedienen, als

man kein vollkommenes Mittel zur Erzeugung der Nietlöcher hat. Ein solches ist in

der Bohrmaschine gegeben und hat auch dieselbe beim Bau

eiserner Brücken etc. sich bereits die ausgedehnteste Verwendung errungen, da bei

ihr das schneidende Werkzeug ausschließlich die in den Bereich des Lochumfanges

fallenden Fasern in Anspruch nimmt, nebenbei eine glättere, für die Dichtigkeit

günstigere Lochwandung erzeugt und hauptsächlich das Zusammenbohren von je zwei und

mehr aufeinandergehörigen Blechplatten resp. Tafeln ermöglicht.

Diesen, die praktisch mögliche Grenze der Vollkommenheit erreichenden Vorzügen steht

einzig der Nachtheil der geringeren Leistungsfähigkeit der Maschine gegenüber. Diese

geringere Leistung ist indes; nur in Bezug auf die einzelne Bohrmaschine vorhanden und wird wesentlich ausgeglichen dadurch,

daß mit dem gleichen, für einen Durchstoß nöthigen Anlagekapital 3 bis 4 einfache,

dem Zweck entsprechende Bohrmaschinen beschafft werden können.

Wo also, wie beim Brückenbau, nicht ein besonderes Zusammenwirken dieser einzelnen

Maschinen nöthig, ist bereits seitens der Werkzeug-Maschinenfabriken durch

die verschiedenen gewöhnlichen Bohrmaschinen (namentlich einfache Wand- und

Wand-Radialbohrmaschinen) ausreichend für die allgemeine Einführung des

Nietloch-Bohrsystemes an Stelle des Stanz-Systemes gesorgt. Anders

liegen die Verhältnisse jedoch bei der Kesselfabrication.

Will man hier nicht den einen Hauptvortheil, das Zusammenbohren zweier

übereinanderliegender Bleche, aufgeben, so resultirt daraus, daß vor Beginn des Bohrens die Bleche gebogen und der ganze

Kessel in ähnlicher Weise, wie jetzt vor Beginn des Nietens üblich, durch einzelne

vorgebohrte Löcher und eingesteckte Heftschrauben provisorisch zusammengesetzt

wird.

Hiernach könnte das Bohren mit derselben Genauigkeit und demselben Vortheil wie bei

den ebenen Flächen des Brückenbaues vor sich gehen, wenn nicht der Mangel einer

geeigneten Combination mehrerer Bohrmaschinen, die zugleich an diesem Blechcylinder

arbeiten, sowie einer Vorrichtung, um solche umfangreiche Hohlkörper exact und ohne

zu bedeutende Raumbeanspruchung zu regieren, bisher von Anwendung dieses Verfahrens absehen

ließen.

Die in Figur

1–3 gezeichnete sechsfache Kesselbohrmaschine, System W. A. Basson, Director der russischen Gesellschaft für

Maschinenbau und Hüttenwerke in St. Petersburg, und ausgeführt in der

Werkzeugmaschinenfabrik der HHrn. Sondermann und Stier in Chemnitz, entspricht dem vorstehend angeführten

Doppelzwecke in vollkommenster und rationeller Weise. Es ist dieselbe für die

Locomotivwerkstätten der genannten Gesellschaft bestimmt und eingerichtet um die

Nietlöcher in cylindrische Kessel bis 1400 Millimet. Durchmesser mit sechs radial

gestellten Bohrmaschinen zugleich zu bohren, und geben wir im Nachstehenden die

nähere Beschreibung dieser, mehrfache interessante Details bietenden, in allen

Theilen auf's Solideste ausgeführten Maschine.

Der Kessel wird zuvörderst im vorstehend beschriebenen provisorisch

zusammengestellten Zustande mittelst des auf der Zeichnung nur theilweise

dargestellten Laufkrahnes vertical aufgerichtet und genau centrisch über die

Bohrmaschine und den darunter befindlichen gemauerten Brunnenschacht gebracht. Der

Laufkrahn kann sowohl durch Elementarkraft, als auch zum letzten genauen Einstellen

mittelst Hand betrieben werden.

Die Steuerungsmechanismen für Hoch- und Tief-, Rechts- und

Linksgang werden durch zwei Händel mit Gradbogen, welche die Klauenmuffe a und b auf- und

niederschieben, leicht in und außer Gang gesetzt. Von den drei Riemenscheiben ist

die mittlere d die Losscheibe, c die Treibscheibe für den Krahn, e die für

die Bohrmaschine. Mithin wird sowohl das Bohren, als auch sämmtliche Manipulationen

des Krahnes mittelst eines Treibriemens bewerkstelligt. Ist der den Kessel bildende

Blechcylinder durch den sehr präcis arbeitenden Krahn mit den Centren der

vorgezeichneten Nietlöcher genau in die Horizontalebene der Bohrerspitzen gebracht,

so wird er in dieser Stellung durch die auf dem runden Bett der Maschine beliebig

verstellbaren drei Spannböcke f (von denen nur einer

gezeichnet) fixirt, was durch einfaches Anziehen der Schrauben g geschieht. Hierauf kommen die sechs, der einen

gezeichneten völlig gleichen Bohrmaschinen eine nach der anderen in Gang. Zuerst

bringt der Arbeiter die Bohrerspitze durch entsprechende Fortbewegung des

Bohrmaschinensupportes h am Handkreuz i genau auf den vorgezeichneten Körner. Der Anzug der

Leistenschrauben k, k genügt, um die Bohrmaschine an

dieser Stelle zu fixiren und eine Vorwärtsbewegung des Hebels l, welche Eingreifen des Klauenmuffes m in das

conische Rad bewirkt, dieselbe in Bewegung zu setzen. Die Spindel arbeitet hierauf

selbstthätig mittelst Sperrrad und Excenter. Auf diese Weise sind schnell alle sechs Bohrmaschinen

eingestellt und in Thätigkeit, und kommt es auf die Geschicklichkeit der

betreffenden Arbeiter an, ob 1 oder 2 Mann zur Bedienung genügen.

Es bleibt uns nun noch übrig, den gemeinschaftlichen Antrieb der Bohrmaschinen zu

besprechen. Derselbe erfolgt durch ein doppelt (nach oben und nach außen)

verzahntes, zwischen der Wange im Bett liegendes Treibrad n ohne Speichen und Nabe. Die innere Wange bildet somit die ringförmig

gestaltete Drehungsachse. Die untere Fläche des ziemlich schweren Zahnringes läuft

auf 12 Unterstützungsrollen r mit entsprechender

schwacher Conicität des Umfanges, und wird durch das Getriebe o an der verticalen Welle p in Umdrehung

gesetzt. Für die richtige Umdrehungszahl der Bohrspindeln genügen ca. 12 Umgänge des Zahnringes pro Minute. Das Benetzen der Bohrerspitzen geschieht durch das über der

Spindel angebrachte Tropfgefäß q. Wie ersichtlich, ist

diese Maschine nicht nur für Locomotivkessel, sondern ebenso zum Bohren jedes

anderen cylindrischen Kessels bis 1,4 Met. Durchmesser verwendbar. Für kleinere

Kessel werden die Bohrspindeln entsprechend vorwärts gedreht, resp. längere Bohrer eingesteckt. Ruppert. (Aus

dem Organ für die Fortschritte des Eisenbahnwesens, 1872, Heft 2 und 3.)

Tafeln