| Titel: | Ueber Röstöfen von Hasenclever und Helbig für die Entschwefelung von Erzen zur Schwefelsäurefabrication; von Robert Hasenclever. |

| Fundstelle: | Band 206, Jahrgang 1872, Nr. LXXVIII., S. 274 |

| Download: | XML |

LXXVIII.

Ueber Röstöfen von Hasenclever und Helbig für die Entschwefelung von Erzen zur

Schwefelsäurefabrication; von Robert

Hasenclever.

Aus der Zeitschrift des Vereines deutscher Ingenieure,

1872, Bd. XVI S. 505.

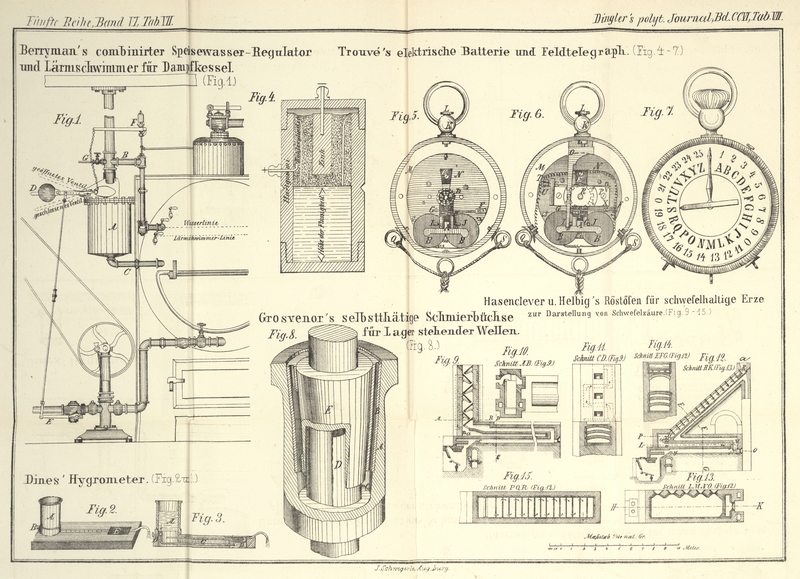

Mit Abbildungen auf Tab.

VII.

Ueber Röstöfen von Hasenclever und Helbig für die Entschwefelung

von Erzen zur Schwefelsäurefabrication.

Vor etwa zwei Jahren (polytechn. Journal, 1871, Bd. CXCIX S. 284) beschrieb ich zwei

neue Oefen zur Entschwefelung von Erzen mit gleichzeitiger Benutzung der Röstgase

für die Schwefelsäurefabrication. Diese Oefen sind inzwischen in verschiedenen

chemischen Fabriken und Hüttenwerken eingeführt und dienen zur Röstung von

Zinkblende und Schwefelkies.

Der Blenderöstofen, mit welchem wir jetzt auf der chemischen Fabrik Rhenania bei

Stolberg arbeiten, unterscheidet sich im Principe nicht von dem früher beschriebenen

Apparate, hat aber in der Construction wesentliche Modificationen erfahren. Als in

dem Ofen nach der früher mitgetheilten Zeichnung Blende abgeröstet wurde, zeigte

dieselbe bei einem Gehalte von 28 Proc. Schwefel in rohem Zustande in den

Zwischenstadien der Röstung folgenden Schwefelgehalt:

am Fuße des Plattenthurmes

24,8

Proc.

„ Ende der

Muffel

15,8

„

beim Ausziehen aus dem Ofen

4,2

„

(Diese Blende enthielt Kalkspath und rührt der hohe Schwefelgehalt im abgerösteten

Erze von dem entstandenen Gyps her.) Die Verröstung auf den Platten war also nur

eine geringe, was in der niedrigen Temperatur des Thurmes seinen Grund hatte. Um

diese Temperatur zu bestimmen, wurden Blei, Zink und Antimon auf eisernen Löffeln in

die Canäle gebracht, und ergab sich, daß nur auf der untersten Platte Zink schmolz

und oben im Thurme nicht einmal Blei.

Um die Verröstung der Erze bei erhöhter Temperatur vorzunehmen wurde ein Ofen nach

Fig. 9,

10 und

11

ausgeführt, in welchem die abgehenden Feuerungsgase den Thurm erwärmten. Die Erze

wurden oben im Thurme aufgegeben und gelangten auf eisernen Platten abwärts, genau

in der Weise wie bei dem früher beschriebenen Ofen. Die schweflige Säure aus der

Muffel strich über die auf den eisernen Platten befindlichen Erze in dem Thurme

aufwärts, und diente der Raum zwischen den eisernen und den darunter befindlichen

Thonplatten als Canal für die Feuerungsgase, welche in der durch Pfeile angedeuteten

Richtung circulirten. Die Temperatur im Thurme steigerte sich bei diesem Betriebe

bedeutend, indem unten Antimon und bis zur letzten Abtheilung Zink schmolz. In Folge

dessen war auch die Abröstung besser, und zeigte eine Blende von 30 Proc.

Schwefelgehalt im rohen Zustande

bei

a

19

Proc.

Schwefel,

„

b

8,75

„

„

„

c

1,04

„

„

Die Röstgase hatten eine gute Zusammensetzung, sie enthielten 6 Proc. schweflige

Säure und konnten vortheilhaft zur Schwefelsäurefabrication benutzt werden. Dieser

Ofen hatte indessen noch den Uebelstand, daß die Canäle der Feuerungsgase

unzugänglich waren, und während des Betriebes der Flugstaub der Feuerung nicht

entfernt werden konnte. Zwischen den eisernen und den feuerfesten Platten trat auch

leicht eine

Versetzung ein, wodurch Spalten entstanden und schweflige Säure mit den

Feuerungsgasen entwich.

Um diesen Unvollkommenheiten abzuhelfen, construirte ich den in Fig. 12 bis 15

dargestellten Ofen. In diesem wird das Erz in den Trichter a eingefüllt und muß, bevor es in die Muffel gelangt, eine große geneigte

Ebene passiren, welche von unten mit dem abgehenden Feuer des Muffelofens geheizt

wird. Würde das Erz auf einer mit 43° Grad geneigten Fläche frei herunter

rutschen, so würde mit Rücksicht darauf, daß feinkörnige Körper beim Anschütten in

Haufen an ihrer Oberfläche einen annähernd constanten Winkel von 33° bilden,

am Ende der geneigten Ebene eine mehr als 1,5 Met. hohe Erzschicht entstehen, und

eine Röstung im Inneren unmöglich seyn. Es befinden sich daher von 50 zu 50

Centimet. Scheidewände, welche einige Centimeter von der geneigten Ebene entfernt

sind und auf der ganzen Fläche dünne Erzschichten herstellen. Die Scheidewände haben

eine seitliche Oeffnung und sind so aufgestellt, daß die schweflige Säure aus der

Muffel in der durch die Pfeile in Fig. 15 angedeuteten

Richtung auf einem langen Wege über das Erz streicht und bei s durch einen Canal in die gemauerte Kühlkammer gelangt. Hierbei findet

eine Anreicherung der Gase und eine fortschreitende Verröstung der Erze Statt. Die

Feuerungszüge unter der geneigten Ebene sind von der Seite leicht zugänglich und

können ohne Schwierigkeit während des Betriebes gereinigt werden.

Von der schiefen Ebene gelangt das Erz vermittelst einer Walze in die Muffel. Diese

Walze befindet sich bei a und ist inwendig hohl, damit

Luft zur Abkühlung durch dieselbe circuliren kann. Nach Angabe des Hrn. Ingenieur

Kley wird die Walze durch ein Wasserrädchen bewegt

und wirft je nach der Quantität des aufgegebenen Wassers, dessen Zufluß durch einen

Hahn regulirt werden kann, alle zwei bis fünf Minuten eine kleine Menge Erz bei v auf die Sohle der Muffel. Durch die Bewegung der Walze

wird auf der geneigten Ebene ein Nachrutschen des Erzes bewirkt. Die bei v angesammelten Erze werden von einem Arbeiter alle zwei

Stunden in der Muffel ausgebreitet und allmählich bis zu u vorwärts geschoben, wo sie durch eine kleine Oeffnung t auf die Herdsohle zum gänzlichen Abrösten mit directem

Feuer gelangen. Die schweflige Säure, welche sich auf der untersten Sohle

entwickelt, geht mit den Feuerungsgasen verloren, während die Gase der Muffel und

der geneigten Ebene zur Schwefelsäurefabrication benutzt werden.

Die Temperatur des Ofens in Fig. 12 bis 15 ist so

hoch, daß in allen Abtheilungen Antimon schmilzt.

Um zu sehen, ob auch schwefelarme Blenden vortheilhaft verwerthet werden könnten, wurde ein Erz

von nur 20 Proc. Schwefel geröstet und doch ein reiches Gas von 6 Volumprocenten

schwefliger Säure gewonnen. Es waren in dem Erze:

am Ende der

geneigten Ebene a noch

10

Proc.

Schwefel,

„

„ „

Muffel bei u

6,4

„

„

abgeröstet bei y

1,2

„

„

In der unteren Partie stimmen die Oefen Fig. 9 bis 11 und Fig. 12 bis 15 mit der

früher mitgetheilten Zeichnung überein; es wurde bei beiden eine Gasfeuerung

gewählt, um eine gleichmäßige Temperatur und eine Ersparniß an Bohlen zu

erzielen.

Der von mir früher ausführlich beschriebene Röstofen, in welchem Stückkies zugleich

mit feinem Schwefelkies und Graupen abgeröstet wird, ist jetzt in vielen

Schwefelsäurefabriken eingeführt. Derselbe gibt, wie mir von den verschiedensten

Seiten berichtet wurde, sehr zufriedenstellende Resultate und scheint sich weiteren

Eingang zu verschaffen. Was die Quantität von Feinkies und Graupen betrifft, welche

sich in diesen Oefen abrösten läßt, so richtet sich dieselbe nach der Größe des

Ofens und nach der Qualität der Kiese. Es unterliegt keinem Zweifel, daß man bei

gleichem Erze auf den geneigten Platten ebensoviel abrösten kann, als im Olivier- und Perret'schen Ofen, also auf 50 Theile Stückerz 50 Theile Feinkies. Bei den

letztgenannten Oefen befindet sich oberhalb jeder Stückkiesabtheilung ein

Plattenthurm, während bei den bisher ausgeführten Constructionen unserer

Röstvorrichtung nur in dem gemauerten Schornstein, welcher gewöhnlich die schweflige

Säure aus dem Stückkiesofen zur Kammer führt, Platten eingesetzt wurden, wie die

Anordnung in der dem früheren Aufsatze beigegebenen Zeichnung ergibt.

Nach den bei mir eingegangenen Berichten verschiedener Schwefelsäurefabrikanten

werden in einem solchen einfachen Plattenthurm, je nach der Erzqualität 500 bis 800

Kil. Kies in 24 Stunden durchgesetzt und auf 3,7 bis 5,9 Proc. Schwefel abgeröstet.

Harzer Erze, welche aus einem Gemenge von Kupferkies, Schwefelkies, Bleiglanz,

Zinkblende, Schwerspath etc. bestehen, wurden in Oker in unserem Plattenofen

geröstet, und ergaben die innerhalb acht Tagen resultirenden Abbrände einen

Schwefelgehalt von 5,6, 6,5, 6,3 und 5,4 Proc. Es werden die Kiesöfen nach unserer

Construction kürzer und billiger als die gewöhnlichen, indem durch die Röstung auf

Platten einige Abtheilungen des Stückkiesofens in der Anlage gespart werden können,

und genügt die bisher ausgeführte Anordnung für eine vortheilhafte Verbrennung des

beim Zerkleinern des Stückkieses resultirenden Abfalles von Feinkies und Graupen.

Als ein Nachtheil muß jedoch hervorgehoben werden, daß mehrmals am Tage eine

Revision des Thurmes erforderlich ist, welche durch einen Jungen bewirkt werden

kann. Die Kiese, welche sich beim Rösten meist ausdehnen, klemmen sich zuweilen in

den Spalten zwischen den Platten., und muß dem Rutschen durch Berührung der Erze mit

einem Eisendraht von etwa 7 Millimet. Stärke nachgeholfen werden. Sandige Erze und

Graupen rieseln gut nach, dagegen eignen sich mehlige Erze für unsere

Ofenconstructionen nicht; wohl aber ein Gemenge von Körnern und Mehl.

Viele Fabrikanten haben bestätigt gefunden, was ich bereits vor einigen Jahren

aussprach, daß die besondere Entschwefelung der Stückerze ohne Zusatz von Feinkies

und Graupen die Abröstung verbessert. Selbst harte Stückkiese wurden, allein für

sich geröstet, bis auf 2 Proc. entschwefelt, während die Abbrände eines Gemenges von

Stückerz und Klopfabfällen noch 5 Proc. Schwefel enthielten.

Will man die Klopfabfälle in Form von Klütten verwerthen, so müssen die Graupen

vorher gemahlen werden, eine Arbeit welche unter 2 Groschen pro 100 Kil. wohl nicht zu bewerkstelligen ist, es sey denn, daß billige

Wasserkraft zur Verfügung stände.

Der Schwefelgehalt der abgerösteten Klütten schwankt zwischen 3 und 10 Proc., und

hängt der Grad der Abröstung von der Beschaffenheit des Erzes und von der Qualität

des Thones ab, welchen man dem Erze zusetzte. Ein geeigneter Thon ist selten zu

finden und fehlt in einigen Gegenden ganz und gar. Trotz vieler Versuche ist es z.B.

auf der chemischen Fabrik Rhenania in Stolberg nicht möglich gewesen,

zufriedenstellende Resultate mit der Klüttenfabrication zu erzielen, während in

Hautmont und Aussig die Abröstung derselben sehr gut ausfällt. Außer den Kohlen für

das Mahlen der Erze hat man die Ausgaben für das Formen, dann für die Kohlen welche

das Trocknen der Klütten erfordert, und endlich für die Anschaffung eines geeigneten

Thones, so daß die Gesammtkosten für die Klüttenfabrication in den meisten Fällen 4

Groschen pro 100 Kil. Kies (ohne Mahlkosten) betragen,

eine Zahl welche mir in Frankreich angegeben wurde und auch für unsere Gegend

stimmt. Die einfache Verwerthung des beim Zerkleinern des Kieses entstehenden

Abfalles in den von Helbig und mir construirten

Plattenöfen ist daher wohl in allen Fällen vorzuziehen.

Es ist diese Construction des Röstofens in einer Brochüre von F. Bode, Ingenieur und Assistent in Gerstenhöfer's technischem Bureau zu Freiberg, in einer Weise kritisirt

worden, auf welche ich hier nicht eingehend antworten mag. Ich halte jedes

sachverständige Urtheil über einen neuen Apparat für die Industrie für nützlich; diese Kritik ist aber nur

persönlich und zu wenig sachlich, und geht aus derselben hervor, daß Hr. Bode sich mit der Construction unseres Plattenofens nicht

genau genug bekannt gemacht hat.

Tafeln