| Titel: | Lottmann's Torfverkohlungsofen; von Julius Lottmann, Schichtmeister. |

| Fundstelle: | Band 209, Jahrgang 1873, Nr. III., S. 17 |

| Download: | XML |

III.

Lottmann's

Torfverkohlungsofen; von Julius Lottmann,

Schichtmeister.

Mit Abbildungen auf Tab.

I.

Lottmann's Torfverkohlungsofen.

Der nun allgemein eingetretene Umstand, daß selbst in den waldreichsten Gegenden

durch angelegte Eisenbahnen und sonstige Communicationsmittel das Holz eine viel

größere Verwerthung findet, als dasselbe früher, zu Kohle gebrannt, beim

Eisenhüttenbetrieb fand, war auf dem Josephsthaler Eisenwerke, Besitzung Chlumetz

bei Wittinge in Böhmen, schon in den dreißiger Jahren fühlbar, da aus Ursache der

geöffneten Wasserstraße, so zu sagen direct aus den Waldungen die Nutz- und

Bauhölzer bis zur Telegraphenstange herab nach Hamburg mit verhältnißmäßig geringen

Kosten transportirt wurden.

Der Abgang dieses Holzquantums mußte für das Eisenwerk durch Ankauf geringerer

Brennhölzer aus der Nachbarschaft ersetzt werden, doch auch diese nahmen ab, und es

trat ein merklicher Brennstoffmangel ein.

Der damalige Besitzer des Eisenwerkes und der Herrschaft Chlumetz, Sr. Erlaucht

Eduard Graf Stadion, begann im Jahre 1834 den Torf theils

roh zur Ziegelfabrication und beim Hohofenbetriebe zu verwenden und theils denselben

zu verkohlen.

Dieß geschah in den hier gebräuchlichen Holztheeröfen und in einem aus eisernen

Platten zusammengefügten Ofen. Die Kohle wurde versuchsweise beim Hohofenbetriebe,

der Torftheer als Nebenproduct zur Rußerzeugung verwendet.

Die Kosten der Torfkohle stellten sich damals höher als die der Holzkohle, weßhalb

dieser Betrieb nicht fortgesetzt, sondern bis auf weitere für die Holzverwerthung

günstigere Zeit vorgemerkt wurde.

Im Jahre 1840 kam ein Schweißofen zur Erzeugung der Kettenglieder für die Prager

Brücke mit Torf in Betrieb.

Unter der Leitung des Eisenwerks-Directors Joseph Balling begannen nun mehrfache Verkohlungsversuche, nämlich: die

Meilerverkohlung nach dem Systeme des Forstdirectors Hlawa, Verkohlung in einem Schachte mit beweglicher Meilerdecke, dann im

gedeckten Schacht durch Beheizung mittelst eines den Ofen in der Mitte senkrecht

durchziehenden Rohres, Retortenkohlung etc. etc.

Bei allen diesen Versuchen haben sich mehrfache Mängel gezeigt, worunter

hauptsächlich die geringe Quantität der Erzeugung, ungleichmäßig ausgekehltes Product,

allzugroßer Brennstoffaufwand und schwieriges Ablöschen der stets Feuer haltenden

Kohle, nebst anderen minderen gehörten.

Diese Mängel zu beheben, ein möglichst großes Quantum Kohle mit verhältnißmäßig

geringem Brennstoffaufwand, gleichmäßig verkohltes Product ohne allzugroßen

Quantitäts-Verlust zu erzeugen und im Ofen die Kohle vollständig abzukühlen,

habe ich mir beim Antritt der Leitung des Torfmoorbetriebes im Jahre 1858 und bei

Uebernahme der Leitung des Josephsthaler Eisenwerkes im Jahre 1860 zur Aufgabe

gemacht. Diese gelang nun zum Wesentlichsten in dem von mir construirten und nach

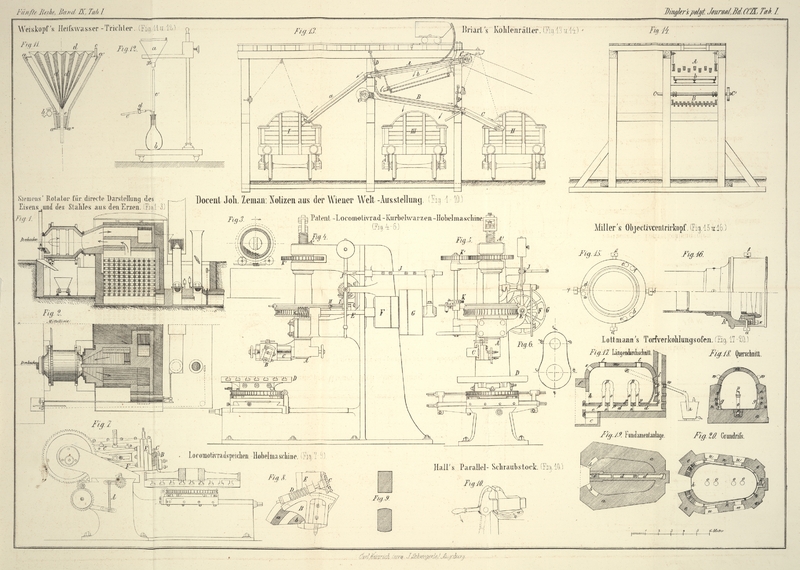

mir benannten Torfverkohlungsofen (Fig. 17–20).

Derselbe besteht aus einem gemauerten Sockel a

Fig. 17, in

welchem der Heizcanal d und der Aschenfall der

beiderseitigen Feuerungen b, b ausgespart bleibt. Der

Heizcanal d wird bei v, v

mit einer schwachen Ziegelwand abgeschieden und bei p, p, p,

p mit einen: gußeisernen muffartigen Schuh überlegt, um die Röhre o, o, o, o, nebst Knie q, q

einzusetzen. Durch diesen Canal und die Röhre wird die Hitze von der Feuerung c bis zur Esse durch die Mitte des Ofens respective der

zu verkohlenden Torfmenge geleitet.

Die Platte r dient zum Ausräumen der Asche, falls solche

in dem Heizcanal verbleiben sollte.

Auf dem Sockel wird das Rauhgemäuer oder der Mantel in elliptischer Form aufgeführt,

nur wird an der Vorderseite eine Spalette angelegt. In dieses Rauhgemäuer kommt der

Krug oder die Glocke des Ofens g aus feuerfesten

ungebrannten Ziegeln derart einzubauen, daß selbe ein vollständig zusammenhängendes

Ganze bildet und mit gebrannten Ziegeln in geringen Abständen n, n, n, an das Rauhgemäuer gestützt wird.

Am oberen Theile vereinigen sich Glocke und Rauhgemäuer vollständig und bilden das

Widerlager für das kuppelförmige Gewölbe, in welchem eine Oeffnung s zum vollständigen Einfüllen des Ofens an der vorderen

Seite, dann zwei Oeffnungen im Gewölbe t, t zum

Nachfüllen des Torfes während des Betriebes angebracht werden.

Zwischen der Glocke und der Rauhmauer sind die beiderseitigen Heizungen aus

Ziegelrosten i, i gebildet, von welchen die Flamme, die

Glocke umspielend, zur Esse gelangt und durch drei Register regulirt werden

kann.

Behufs Gewinnung der Destillationsproducte sind seitlich im Gewölbe zwei Knierohre

angebracht, welche gemeinschaftlich in eine Vorlage münden, woselbst sich die

Theerwässer und der Torftheer tropfbar flüssig absetzen.

In der Spalette ist ein gußeisernes Futter h mit Deckel

zum Eintragen des Torfes und Ziehen der Torfkohle eingemauert; die fensterartigen

Räume u, u im Rauhgemäuer werden nach dem Brande

geöffnet, um die Glocke abzukühlen, müssen jedoch während des Brennens vermauert

seyn.

Schließlich wird noch bemerkt, daß die Spalette überwölbt oder mit einer Platte f überlegt ist, damit der Arbeiter beim Nachfüllen des

Ofens rings um denselben gehen kann.

Betrieb. – Wenn der beschriebene Ofen neu

aufgebaut ist, muß derselbe, hauptsächlich aber die Glocke, gut ausgetrocknet und

angewärmt werden, damit bei starker Feuerung keine allzugroßen Risse entstehen.

Man beginnt nun mit dem Eintragen des Torfes, welcher wo möglich dicht geschlichtet

wird. Ist der Ofen bis zur Eintragöffnung mit Torf gefüllt, so wird noch in den

leeren Raum ob derselben durch die Oeffnung s Torf

eingeworfen, beide Oeffnungen geschlossen und mit Lehm verschmiert. Die zwei im

Gewölbe vorhandenen Löcher werden mit schwachen Platten belegt und mit Sand

überworfen, und der Arbeiter beginnt auf allen drei Rosten anzufeuern und steigert

allmählich das Feuer.

Nach einigen Stunden entwickeln sich die Wasserdämpfe und streichen durch die in der

Wölbung seitlich angebrachten Rohre in die Vorlage. Bei gesteigerter Temperatur

entwickeln sich Oeldämpfe, welche sich ebenfalls in den Rohren condensiren und in

der Vorlage sammeln.

Die ganze Torfmasse im Ofen schwindet, so daß unter dem Gewölbe ein bedeutender

leerer Raum entsteht, und wenn die Wasserdämpfe nachgelassen, so füllt der Arbeiter

durch die Oeffnungen t, t rohen Torf nach, wodurch sich

rasch wieder Dampf bildet und die im Ofen befindlichen schweren Oeldämpfe mitreißt.

Diese Füllung geschieht während der ganzen Charge zwei- bis dreimal.

Würde man den Proceß in diesem Stadium unterbrechen, so wäre das Product ein

vollkommen wasserfreier gedörrter Torf von ausgezeichneter Heizkraft für directe

Feuerungen. Der lufttrockene rohe Torf verliert hierdurch circa 20 Proc. seines Gewichtes.

Bei Fortsetzung und Steigerung der Heizung vermehren sich die Oeldämpfe und Gase,

welche aus der Vorlage entweichen, und der sich condensirende Theer wird immer

paraffinreicher.

Ist die Verkohlung schon so weit gediehen, so vermindern sich Dämpfe und Gase, was

der Arbeiter an dem Abkühlen der Rohre trotz gesteigerter Feuerung bemerkt. Ein

zweites Merkmal, daß die Verkohlungsperiode zu Ende geht, liegt in dem Erscheinen

eines röthlichen brenzlichen Wassers in der Vorlage, ein Zersetzungsproduct, da während

der kurz vorhergegangenen Periode schon längere Zeit kein Wasser sich abgesetzt

hatte.

Sobald diese Erscheinungen eingetreten sind, wird die Heizung beendet, die Roste

geräumt, die Feuerthüren und wenn nöthig die Fenster in der Rauhmauer aufgebrochen

und der Ofen der Kühlung überlassen. Aus der Vorlage wird der Theer vollständig

abgezogen, dieselbe bis über die Einmündung der Condensationsröhren mit Wasser

gefüllt und somit der innere Ofenraum abgeschlossen.

Die Dauer der Heizung oder der Verkohlung beträgt meist 50 bis 60 Stunden, variirt

jedoch je nach der Feuchtigkeitsmenge des zu verkohlenden lufttrockenen Torfes und

der zum Beheizen verwendeten Torfabfälle.

Der Betrieb dieser Oefen ist derart berechnet, daß stets Dienstag der Ofen gefüllt,

bis Donnerstag die Verkohlung beendet ist, wo dann der Ofen bis Montag kühlt, an

welchem Tage die Kohle gezogen wird u.s.w.

Resultate. – Die aus diesem Ofen gewonnene

Torfkohle ist bei richtiger Behandlung vollkommen und gleichmäßig im ganzen

Ofenraume ausgekohlt und wird mit flachen Holzkörben feuerfrei aus dem Ofen

getragen.

Ein Ofen faßt ungefähr 20 Kubikmeter rohen Torf, wozu noch bei 5 Kubikmeter

nachgefüllt werden, benöthigt zum Beheizen beiläufig die Hälfte des Inhaltes,

bestehend aus Bruchstücken und Abfällen, und liefert 8 bis 9 Kubikmeter

Torfkohle.

Das Gewicht der Torfkohle ist so wie das Gewicht des eingelegten Torfes je nach

seiner Eigenschaft sehr verschieden, doch hält erfahrungsgemäß das Procentausbringen

dem Gewichte nach mit dem Ausbringen nach dem Volumen gleichen Schritt.

Die Kosten, bestehend in dem Stecher- und Trocknerlohn, sowie Verkohlen, nebst

Erhaltung der Oefen inclusive Regie stellen sich in den hiesigen Torfmooren auf

österr. Währ. 2 fl. 85 kr. per 1 Kubikmeter

Torfkohle.

Seit dem Jahre 1860 stehen auf den zum Josephsthaler Eisenwerke gehörenden Torfmooren

15 solcher Verkohlungsöfen in regelmäßigem Betriebe und wird die gewonnene Torfkohle

beim Hohofenbetriebe im großen Durchschnitte zur Hälfte

mit Holzkohle gemengt, vortheilhaft verwendet.

Der auf diesen Torfmooren zur Verkohlung verwendete Torf war bisher bloß mit

horizontaler Sticharbeit erzeugt, da einestheils bei so großen Quantitäten die

Kosten des Maschinentorfes berücksichtigt werden mußten, anderntheils in früherer

Zeit diesem gemeinen Brennstoff von Seite der Industriellen viel zu wenig

Aufmerksamkeit geschenkt wurde und mehrfach erzeugter Maschinentorf wegen seines

unvollkommenen Gefüges und geringer Haltbarkeit sich zur Verkohlung nicht

eignete.

Heut zu Tage steht es wohl anders. – Vielfach ist man bemüht,

Torfcondensations-Vorrichtungen in's Leben zu rufen, um ein allen

Anforderungen entsprechendes Product zu liefern, welches sich auch vollkommen zur

Erzeugung einer compacten Torfkohle eignet.

Ich bin fest überzeugt und hoffe in kurzer Zeit Gelegenheit zu finden, einen

Maschinentorf nach der sogenannten Krahn-Mahlmethode, wie sie bereits in dem

fürstlich Schwarzenberg'schen Torfwerke Julienhain bei Gratzen angewendet wird,

erzeugen zu können, welcher in den besagten Verkohlungsöfen der trockenen

Destillation unterzogen, eine für den Hohofenbetrieb noch mehr geeignete Torfkohle

erwarten läßt, die keinesfalls der besten Holzkohle nachstehen wird, vorausgesetzt

daß der Aschengehalt des Torfes, wie dieß bei den meisten Mooren der Fall ist, nur

geringe Procente beträgt. Es ist mit Gewißheit zu erwarten, daß selbst große Hohöfen

mit bloßer Torfkohle werden vortheilhaft betrieben werden können.

Ebenso gehe ich mit der Absicht um, in nächster Zeit die Verkohlungsöfen dahin zu

verbessern, daß:

1) Zu den beiderseitigen Heizungen kleine Treppenroste angebracht werden, um die

kleinsten werthlosesten Torfabfälle benützen zu können, und

2) die aus dem verkohlenden Torfe ausströmenden Gase aufzufangen, zum Heizraum zu

leiten und behufs Erwärmung der Glocke im Stadium der Kohlung zu verbrennen.

Ich glaube hierdurch nach Möglichkeit beigetragen zu haben den Torf, welcher noch vor

einigen Jahren als Paria unter den Brennstoffen fungirte, zu Ehren zu bringen und

ein für das Eisenhüttenwesen wichtiges Surrogat statt der immer mit größeren Kosten

und in geringeren Mengen vorkommenden Holzkohle zu schaffen.

Josephsthal, im April 1873.

(Technische Blätter, Jahrg. 1873, 1. u. 2. Heft, S. 18.)

Tafeln