| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt von Johann Zeman. |

| Fundstelle: | Band 213, Jahrgang 1874, Nr. LXX., S. 286 |

| Download: | XML |

LXX.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt von Johann

Zeman.

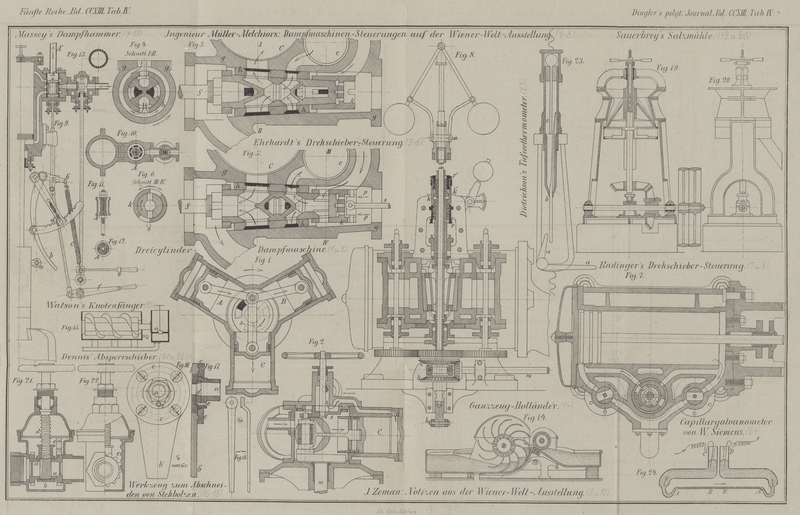

Mit Holzschnitten und Abbildungen auf Tab. IV.

(Fortsetzung von S. 28 des vorhergehenden Bandes.)

Zeman, Notizen aus der Wiener Weltausstellung.

77. Dampfhammer von B. und S. Massey,

Openshaw, Manchester. (Figur 9 bis 13.)

Unter den Dampfhämmern kleineren und mittleren Kalibers, welche auf der Wiener

Weltausstellung vertreten waren, muß in Rücksicht auf Einfachheit, Dauerhaftigkeit

und Präcision der Steuerung der Dampfhammer von B. und S. Massey in Manchester mit in erster Reihe genannt werden. Diese Hämmer

gehören in England zu den verbreiterten und auch auf dem Continente ist das Original

stark vertreten, sowie es auch von verschiedenen Maschinenfabriken schon nachgebaut

wird. Der Massey-Hammer gehört zu den

Schnellschlägern – 200 bis 400 Hübe pro Minute;

er ist mit Hand- und Selbststeuerung versehen, für Oberdampf eingerichtet,

und das Gerüst war ein einseitiges.

Die Steuerung erscheint in Fig. 9 bis 13 in verschiedenen

Ansichten dargestellt und ist daraus sehr leicht zu verstehen. Bei Aufgang des

Hammers stößt die Rolle a gegen den Winkelhebel bb', welcher hinten zwischen den beiden

Seitenwänden des Gerüstes gelagert und mit dem Vertheilungsschieber A in Verbindung gebracht ist. Es wird somit der Schieber

A gehoben, der Dampfraum unter dem Kolben im

Dampfcylinder mit dem

Abzugsrohr A' in Verbindung gesetzt, frischer Dampf

dagegen aus dem Schiebergehäuse über den Dampfkolben geleitet und der Hammer abwärts

getrieben. Sowie die Rolle a den Steuerungshebel bb' verläßt, kehrt letzterer wegen der Spiralfeder

c in seine frühere Stellung zurück. Je nachdem man

die Position des Steuerungshebels bb' verändert

– und zwar mit Hilfe des Stellarmes mit Sperrquadrant d – wird die Hubhöhe des Hammers verschieden. Wenn man den

Winkelhebel ganz zurückzieht, so läßt sich der Hammer nach Belieben von Hand durch

den Griff f dirigiren.

Die nähere Einrichtung des bekannten Napier-Schiebers erkennt man ohne nähere Erklärung aus den Abbildungen.

Figur 10

gibt einen Horizontalschnitt durch das Schiebergehäuse; Figur 11 und 12 den

entlasteten Kolbenschieber für die Dampfvertheilung im Vertical- und

Horizontalschnitt und Figur 13 einen Schnitt

durch den Sitz des Kolbenschiebers.

Der Absperrschieber war bei dem ausgestellten 5 Centner-Dampfhammer durch

Handgriff e und Zugstange verstellbar; bei den kleinen

Massey-Hämmern (1/2 Centner Bärgewicht) ist

ein Fußtritt zur Stellung des Absperrschiebers vorhanden. – In der Ansicht

(Figur 9)

erscheint die Steuerungsschieberstange mit einer am Dampfcylinder angeschraubten

Führung versehen. Wenn ich mich aber recht entsinne, hat Massey diese Stange gerade herabgeführt und den Handsteuerhebel f etwas weiter links gesetzt; die Verbindung der

Schieberstange mit dem Winkelhebel gewährte hinlänglich Spielraum.

Die gangbaren Größen der Massey-Hämmer sind

folgende:

Daten

Gewicht des Hämmerbäres in Centner

0,5

1,5

3

5

7

10

15

Durchmesser des Cylinders. (Millimeter)

114

152

190

229

254

305

340

Fallhöhe (Millimeter)

280

330

432

533

610

686

762

Gewicht ohne Chabotte. (Centner)

13

24

32

48

60

80

130

Gewicht der Chabotte. (Centner)

5

12

24

40

56

80

120

Mittlere Hubzahl bei Selbststeuerung pro

Min.

400

350

300

250

200

200

200

Mittlere Dicke des Arbeitstückes, das in

einer Hitze ausgeschmiedet werden kann.

(Mm.)

50

76

102

152

178

203

229

78. Dampf-Preßhammer von B. und

S. Massey, Openshaw, Manchester. (Mit Holzschnitten.)

Weniger bekannt aber ebenso beachtenswerth wie die Dampfhämmer der oben genannten

Firma erscheinen dem Referent die Massey'schen

Dampfpreßhämmer, mit deren Hilfe eine große Zahl von Schmiedestücken wie sie im nachstehenden Tableau

zusammengestellt sind, rasch und in scharfen Formen hergestellt werden können.

Textabbildung Bd. 213, S. 288

Die Disposition des Preßhammers erhellt zur Genüge aus nebenstehendem Holzschnitt.

Der Steuerungs- und Absperrschieber hat die beim Dampfhammer besprochene

Einrichtung. Wenn der Absperrschieber geöffnet wird, tritt Dampf unter den Kolben

und hebt den Oberstempel. Hat man das Eisen im Untergesenk eingelegt, so wird ein

Fußtritt niedergetreten und dadurch der Dampfschieber so umgestellt, daß die untere

Cylinderhälfte mit der Atmosphäre in Verbindung tritt, über den Kolben aber frischer

Dampf gelangt, welcher den Stempel mit einem kräftigen Schlag auf das Untergesenk

hinabtreibt. Sofort erhebt sich der Stempel – wenn der Fußtritt nicht

absichtlich niedergehalten wird – und das gepreßte Schmiedestück kann durch

Schlag auf einen Hebel aus dem Untergesenk herausgeschoben werden.

Die kräftige Spiralfeder am oberen Verbindungs-Querstück der verticalen als

Buffer für den aufsteigenden Dampfkolben, der im Innern des Cylinders gegen die

Bufferspindel anstößt, welche durch die obere Stopfbüchse hindurchgeführt ist.

Nachstehend folgen die Hauptgrößen der Massey'schen

Dampfpreßhämmer:

Daten

Gewicht des Preßstempels in Centner

1/2

1 1/2

3

5

7

10

Durchmesser des Cylinders. (Mm.)

127

178

229

254

279

305

Fallhöhe. (Mm.)

280

330

432

533

610

686

Totalgewicht. (Centner)

12

30

40

50

62

80

Textabbildung Bd. 213, S. 289

79. Ganzzeug-Holländer von Debie,

Granger und Pasquier. (Figur 14.)

Auf dem Gebiete der Papier-IndustrieReferent verweist bei dieser Gelegenheit auf die inzwischen erschienenen

Specialberichte und zwar: „Officieller Ausstellungsbericht über

Papier-Industrie“; von Emil Twerdy, Ingenieur und Papierfabrikant in Bielitz. Heft 38. 35 S.

in gr. 8. Preis 40 Neukreuzer Druck und Verlag der k. k. Hof- und

Staatsdruckerei in Wien 1873. – Ferner „Die

Papier-Industrie“; von Professor Dr. Rud. Weber in

Berlin. Autorisirter Abdruck aus dem Amtlichen Berichte über die Wiener

Weltausstellung im J. 1873. Bd. I, Hft. 7. 56 S. in 8. Pr. 1 Mark. Friedr.

Vieweg und Sohn in

Braunschweig 1874. fanden sich in Wien eine Reihe von Novitäten vor, welche in diesen Notizen

nicht fehlen dürfen. Die eingehendste Beachtung verdient zunächst der von der Karolinenthaler

Maschinenfabrik (vorm. Lüsse,

Märky und Bernard) in Prag ausgestellter

Ganzzeug-Holländer (System Debie, Granger und Pasquier). Mit Bezug auf die in Figur 14 beigegebene

Skizze lasse ich die Beschreibung nach Rudel's

Centralblatt für deutsche Papierfabrikation hier folgen.

Alle Papierfabrikanten haben sicher die Ueberzeugung gewonnen, daß

die bis jetzt noch allgemein gebräuchliche Maschine zur Bearbeitung des Ganzstoffes

eine ihrem Zwecke sehr mangelhaft entsprechende ist. Wenn man sich die Aufgabe,

welche die Operation der Umwandlung von Geweben in feinstgetheilte Fasern, die in

der Papierfabrikation mit dem Namen „Ganzstoff“ bezeichnet

werden, klar vorstellt, so kann man das Trennen der verschiedenen Gewebearten durch

die Hand der Sortirerinnen und Verkleinern der Stücke auf dem Sortirtisch mit

Vor- und Nachsortirung, das Schneiden auf dem Hadernschneider, das Entfasern

der Hadern durch die Halbstoff-Mühle als durchaus zweckmäßige und

systematisch richtig aus einander folgende Arbeiten bezeichnen, für welche kaum

jemals bessere Verfahrungsweisen gefunden werden dürften, weil die Zwischenarbeiten

der Reinigung durch das Stäuben (Wolfen), Kochen, Waschen und Bleichen nur in dem

Stadium richtig erfolgen können, in welchem sich die Gewebe und Fasern in dem

jeweiligen Grade ihrer Bearbeitung befinden. Bis zum Halbstoff muß eben die

Zerlegung der Gewebe bis zu Fasern durch das Schneiden, das Auflockern des

Gespinnstes und die Extraction der in den Fasern mehr oder weniger enthaltenen

Substanzen durch das Kochen, die Reinigung derselben für die darauf folgende

Bleichung durch das Waschen geschehen, und kann nur einerseits in der Form des klein

geschnittenen Gewebes, andererseits in der Form der Faser stattfinden.

Ganz anders ist die Aufgabe bei der Umwandlung des Halbstoffes in

Ganzstoff. Der Ganzstoff soll nicht allein eine fein getheilte, sondern auch

zertheilte Faser sein, d.h. er soll eine Spaltung der ursprünglichen Dicke der Faser

in auch der Länge nach feineren Fäserchen sein. Denn diese Zertheilung ist es,

welche die feine Verfilzung des Papierblattes und damit die Festigkeit desselben,

seine bessere Qualität, seine Reinheit in der Durchsicht und gute Leimung zu einem

guten Theile mit bedingt. Für die Operation der Spaltung der Halbstoff-Fasern

in feinere Fasern kann kaum eine schlechter dazu geeignete Vorrichtung gefunden

werden, als es die deutsche, durch die Holländer verbesserte Cylindermühle ist.

Nicht allein daß durch die gering dargebotenen Flächen an den Schienen des Cylinders

und Grundwerkes, wo allein die Spaltung durch Reibung und Druck erfolgen kann, die

Arbeit unendlich verzögert wird, so geschieht dies auf Kosten der gleichmäßigen

Zertheilung noch mehr durch die überwiegend große Menge hohler Räume zwischen den

Schienen, in welche der Stoff beliebig schlüpfen und sich der Operation des Mahlens

entziehen kann; es ist kein Zwang sondern nur ein Zufall, welche und wie viel Fasern

dabei zur Bearbeitung gelangen und daraus muß ganz natürlicher Weise eine

außerordentliche Ungleichheit der Faserlängen und Feinheilen, aber auch eine

ungehörige Zeitverschwendung hervorgehen.

Die geringe Leistungsfähigkeit einer Cylindermühle war es, welche

die HHrn. E. Debie, Granger und Pasquier zur Construction ihres vervollkommneten Systemes geführt hat.

Dieses Holländersystem hat seit den fünf Jahren seines Bestehens eine solche

Ausbildung erfahren, daß die Kenntniß desselben nunmehr für jeden Papierfabrikanten

von Wichtigkeit ist. Die von den Professoren Lespermont

und Sagebien am 12. September 1872 in der Papierfabrik zu

Wizernes an einer Cylindermühle von 1 Meter Walzendurchmesser, 0,70 Meter Breite,

1000 Kilogrm. wiegend,

bei 180 Touren per Minute angestellten Bremsversuche

ergaben, daß zum Mahlen von Stroh und chemischem Holzstoff sechs Pferdekraft, zum

Mahlen feste Hadernstoffs acht und bei Füllung des Troges

voll mit Wasser ohne Stoff zehn Pferdekraft nöthig waren.

Der kolossale Aufwand an Kraft zur Bewegung des Stoffes ist ganz erklärlich, da die

Schienen der Walze die Function des Rades eines Dampfschiffes haben, welches mit

Schnelligkeit große Lasten im Wasser bewegt – mit dem Unterschiede, daß hier

die Last, dort aber die flüssige Masse bewegt wird. Bei Dampfschiffen ist

bekanntlich ein großer Kraftverbrauch und nur bis 25 Procent Nutzeffect. Die

Schaufeln tauchen höchstens nur mit dem achten Theile des Radumfanges ein, während

die Walze mit den Schienen fast bis zur Hälfte eintaucht, den Stoff in die Höhe

schleudert und ihn wieder nach vorn nimmt; denn der kleinste Theil des von den

Schienen gefaßten Stoffes geht über den Kropf oder Sattel und von da weiter im Troge

herum.

Die bei der neuen Stoffmühle ausgeführten Verbesserungen haben zum

Hauptzwecke: eine große Ersparniß an Kraft in der Anwendung der Walze, bei voller

Beibehaltung derselben Art der Wirksamkeit dieses Werkzeuges als Mahlapparat.

Die erste dieser Verbesserungen gründet sich auf die Beobachtung,

daß bei dem alten Verfahren die Walze zwei unterschiedene Functionen auszuführen

hat, welche für ein gutes Ergebniß der Triebkraft, geradezu entgegengesetzte

Bedingungen der Geschwindigkeit erheischen. Diese Functionen sind die Speisung der

mahlenden Flächen und die Mahlung selbst. Die erstere besteht in der Ertheilung

einer regelmäßigen und gleichmäßigen Bewegung der im Troge befindlichen Stoffmenge

und wird durch eine sehr geringe Geschwindigkeit erlangt. Die zweite hat die

allmälige Verminderung der Faserlängen während des Durchganges über das Grundwerk

zum Zweck und verlangt dagegen eine sehr große Geschwindigkeit. Untersucht man die

für jede dieser beiden Functionen aufgewendete Menge an Triebkraft, so findet man,

daß in der älteren Stoffmühle diese Triebkraft im Verhältniß der Speisung zur

nutzbar gemachten Arbeit beträchtlich ist.

In der neuen Stoffmühle werden die beiden Functionen der Speisung

und Mahlung durch zwei verschiedene Mechanismen ausgeführt: die erstere durch eine

neue Vorrichtung, Elevator genannt, die zweite durch die alte Vorrichtung, die

Walze. Die Walze ist auf dem oberen Theil des Troges mit dem Grundwerke erhoben und

dieses etwas geneigt und vor der Walze derartig angebracht, daß der Stoff in den

Trog zurückfällt, ohne gegen die Haube geworfen zu werden. Um dabei das absolute

Freiwerden der Walzschienen zu sichern, steht der obere Theil des Grundwerkes um

mehrere Centimeter über das Niveau des Stoffes heraus. Aufsteigend vor dem

Grundwerke ist eine stark gebogene Fläche, welcher der durch die specielle

Vorrichtung, die man Elevator nennt, aufgeführte Stoff regelmäßig folgt. Der vor

dieser gebogenen, steil aufsteigenden Fläche befindliche Elevator besteht aus einem

Rade mit Schaufeln von 1,2 Meter Durchmesser und derselben Breite wie die Walze,

macht nur 1 1/4 Umdrehungen per Minute wegen des tiefen

Eintauchens der Schaufeln, welche nach der Bewegungsrichtung des Stoffes hin stark

gebogen sind. Die Uebertragung der Bewegung erfolgt von der Walzenwelle aus, damit

die relativen Bewegungen dieser beiden Theile des Apparates mit einander

wechselseitig in Verbindung stehen.

Gleichmäßig durch diesen Apparat hinaufgezogen, kommt der Stoff

von selbst oben an und gelangt auf natürliche Weise zwischen die Schienen der Walze

und des Grundwerkes, um da wie in den älteren Mühlen gemahlen zu werden. Da die Walze nicht mehr den

Zugang des Stoffes zu bewirken hat, so ist es nicht mehr nöthig, daß die Schienen so

stark wie früher hervorragen; dies ist auf fünf bis sechs Millimeter verringert. Der

durch den Stoff der Walzenbewegung bereitete Widerstand ist demnach auf das

Geringste reducirt und kann diese Ersparniß je nach dem Rauminhalt der Stoffmühlen

und den verschiedenen Bedingungen der Aufstellung 20 bis 30 Procent betragen.

Die zweite Verbesserung, welche kein geringes Interesse bietet,

besteht in der neuen Anordnung des Bodens der Stoffmühle. Betrachtet man die

gewöhnliche Form der Stoffmühl-Tröge, so bemerkt man, daß die dem Boden

zunächst liegenden Stoffschichten eine viel langsamere Bewegung als die höheren

Schichten haben, so daß die letzteren viel öfter die Walze passiren als die

ersteren. Die einzige Hilfe gegen diesen unangenehmen Vorgang ist das Aufrühren, und

ist dieses nur ein sehr mangelhaftes Mittel. Besonders unregelmäßig ist die

Geschwindigkeit der Stoffschichten am Boden und der Oberfläche, am aufsteigenden

Theile des Kropfes, welchen der Stoff zu ersteigen genöthigt ist, um das Niveau zu

erreichen, wo in den älteren Mühlen durch die Walze die Aufschleuderung stattfindet.

Indem man diesen Kropf beseitigt und den Elevator bis auf den Boden des Troges

eintauchen läßt, erreicht man eine fast absolute Gleichartigkeit der

Geschwindigkeiten aller Stofflagen. Die Reibung am Boden kann allein noch den Gang

der untersten Lagen ein wenig verlangsamen. Um diesen Uebelstand zu beheben, erhält

der ganze Boden des Troges eine ununterbrochene Neigung vom Austritte den Stoffes

unter der Walze an bis zu dem Punkte, wo der Elevator ihn von neuem erfaßt. Es

bestand noch eine Ungleichheit des Mahlens durch die sehr verschiedenen Bewegungen,

welchen mit einer ziemlich gleichen Geschwindigkeit die Stoffschichten nahe an der

Mittelwand und der Außenwand folgen. Um diese Unregelmäßigkeit zu überwinden, wird

das Uebermaß von Stoff benützt, welchen der Elevator beständig vor die Walze bringt.

Dieses Zuviel wird durch einen Canal an den äußeren Rand der inneren Mittelwand

geführt, und findet somit in ununterbrochener Weise und während der ganzen Zeit des

Mahlens ein Querabfluß an verschiedenen Theilen des Troges statt, welcher die

vollkommene Vermischung sichert. Diese beiden letzteren Anordnungen liefern die

wirkliche Lösung des Rührers, ohne jede Mithilfe eines mechanischen Werkzeuges.

Die ökonomischen Ergebnisse bestehen in einer beträchtlichen

Beschleunigung des Mahlens, daher Zeitersparniß und auch einem geringeren

Kraftverbrauch, welcher fast nur 50 Procent von dem bei älteren Stoffmühlen

benöthigten ausmacht.

Die neuen Anordnungen bieten jedoch auch noch andere Vortheile von

großer Wichtigkeit. Seit mehreren Jahren hat sich die Anwendung von Grundwerken mit

Schienen ohne zugeschliffene Schneide allgemein eingebürgert und ist diese auch

überdies durch den Vortheil einer großen Regelmäßigkeit der Fabrikation, der

Vermeidung des Schärfens u.s.w. gerechtfertigt. Dieselbe Anordnung bei den

Walzenschienen zu treffen, war daher folgerichtig; aber die Dicke von 3 bis 5

Millimeter im Maximum, welche sie am besten haben mußten, und das nothwendige

Vorstehen derselben, um das Ergreifen des Stoffes zu bewirken, gaben ihnen bei der

alten Construction nicht die gehörige Festigkeit. Bei der neuen hingegen, wo das

Vorstehen dieser Schienen auf 5 bis 6 Millimeter und mehr vermindert ist, dürfen die

Schienen ohneweiters ohne Schärfe und ganz dünn sein. Da der Elevator die Walze von

der Arbeit der Speisung enthebt, so wird der Durchmesser der Walze von der Größe des

Troges ganz unabhängig. Bei einer Vermehrung des Fassungsraumes ist man nicht mehr

wie bisher genöthigt, auch den Durchmesser der Walze und damit ihr Gewicht zu vergrößern. Bei

Vergrößerung der Stoffmühle bleibt der Walzen-Durchmesser derselbe, nur

erhält die Walze eine größere Länge, um dadurch verhältnißmäßig die Production zu

vermehren. Die Walzen erhalten demnach die möglichst kleinen Durchmesser, um sie

weniger kostspielig zu machen.

Der von der Karolinenthaler

Maschinenbau-Gesellschaft (vormals Lüsse,

Märky und Bernard) in Prag ausgestellte

Holländer hatte einen aus Cement gebauten Trog; doch werden diese auch in Gußeisen

ausgeführt. Nähere Mittheilungen hierüber ertheilen H. Everling in Paris (26, rue cadet), Dr. Alwin Rudel in Dresden

und die genannte Karolinenthaler Maschinenbau-Gesellschaft. Von diesen

Holländern sind bereits 60 Stück im Betriebe – und zwar in 17 Fabriken

Frankreichs, in 2 belgischen, 1 bayerischen, 3 preußischen, 3 österreichischen, 1

italienischen und 1 russischen Papierfabrik.

80. Rotirender Knotenfänger von Henry

Watson in Newcastle. (Figur 15.)

Der schon im zweiten Juliheft, 1873 Bd. CCIX S. 81 erwähnte rotirende Knotenfänger

von Watson wurde bis zum Schluß der Ausstellung nicht in

completten Zustand versetzt; es sei demnach nur auf die einfache Skizze in Figur 15

verwiesen, welche diesen Knotenfänger im Längenschnitt andeutet. In der

Wirkungsweise mag derselbe mit dem Bertram'schen

Knotenfänger (a. a. O. S. 84) übereinstimmen; er unterscheidet sich in der

Ausführung zunächst durch den achteckigen Querschnitt, vielleicht um eine größere

wirksame Fläche der Knotenplatten zu erzielen. Um ferner ein Ansetzen von dickerem

Stoff um den Cylinder zu verhüten, ist um denselben herum eine – ebenfalls

mit Knotenspalten versehene – Schiene (etwa 20 Millimeter hoch)

schraubenförmig herumgelegt, welche den Stoff auch in der Längenrichtung der Bütte

in Bewegung erhält. Das Einsaugen des Zeuges und dessen Weiterbeförderung durch ein

Abflußventil a zur Papiermaschine scheint wie bei Bertram durch eine rasch bewegte Pumpe zu erfolgen.

81. Werkzeug zum Abschneiden von

Stehbolzen. (Figur 16 bis 18.)

In dem Pavillon der Kaiser Ferdinands-Nordbahn

(vergl. dies Journal, 1873 Bd. CCX S. 250) befand sich auch ein nettes Werkzeug zum

Abschneiden von Stehbolzen. Um nämlich gleichmäßige Nietköpfe zu erzielen, müssen

die vorstehenden Enden der in Stehkesseln eingeschraubten Stehbolzen auf gleiche

Höhe abgeschnitten werden, was mit diesem Werkzeuge ein Arbeiter bei bis zu 26

Millimeter starken Bolzen aus Kupfer, Eisen und selbst Stahl rasch und exact

ausführen kann.

Das Werkzeug wird mit seiner Oeffnung über den abzuschneidenden Stehbolzen

aufgesteckt und die oben sechskantig auslaufende Büchse a mit Hilfe eines Schlüssels gedreht, welcher in Figur 18 in kleinerem

Maßstab skizzirt ist. Dabei legt sich das Werkzeug mit dem Schwanz b₁ der Grundplatte b

gegen einen benachbarten Bolzen an.

Die Büchse a ist drehbar zwischen die Grundplatte b und die Deckplatte c

eingefügt; sie nimmt den excentrisch eingesetzten

stählernen Schneidring d auf, welcher nach etwaiger

Abnützung leicht wieder ausgewechselt werden kann. Zur Verbindung der Büchse a und des Schneidringes d

dient die Niete e.

Die Grundplatte ist von Schmiedeisen; die den abzuschneidenden Stehbolzen umfassende

Oeffnung ist aber der Dauerhaftigkeit halber mit einem Stahlring armirt, wie dies

durch die Schraffirung hervorgehoben wurde.

82. Sauerbrey's Salzmühle. (Figur 19 und

20).

Die zweckmäßige Construction dieser von der Staßfurter

Maschinen- und Dampfkesselfabrik ausgestellt gewesenen Mühle zum

Mahlen von Stein-, Kali- oder Düngesalz, ferner aber auch von Zucker,

Chamotte, Phosphorite u.s.w. erhellt zur Genüge aus den beigegebenen zwei Ansichten

in Figur 19

und 20.

Der Läufer, Mahlrumpf und die Mahlkränze sind aus Hartguß. Leistung pro 10 Stunden je nach Größe der Mühle 250 bis 800 und

1000 Centner hartes Mahlgut (Steinsalz etc.), beziehentlich 300 bis 1000 Ctr. poröse

Masse (Düngesalz u.a.).

Um ein bequemes Demontiren zu gestatten, sitzt das Triebrad auf der horizontalen

Welle nicht direct auf, sondern auf einem auf der Welle aufgekeilten conischen

Futter, auf welchem das Rad durch Schrauben und Keil befestigt ist. Ein Abziehen

dieses Rades kann nun sehr leicht erfolgen, wenn es auch – was bei solchen

Mühlen nicht zu vermeiden ist – stark verrostet wäre. Man lüftet die

Schrauben, stößt das Rad von der conischen Büchse ab, nimmt die Lagerdeckel der

Welle weg, worauf die Welle sammt Büchse herausgezogen wird, während das Rad in der

Fundamentgrube bleibt. Dann kann das Rad herausgenommen und im Falle eines Bruches

oder drgl. durch ein neues ersetzt werden. – Ein unmittelbar auf der Welle

aufgekeiltes und auf dieser festgerostetes Zahnrad würde nur mit großen

Schwierigkeiten abgezogen werden können; deshalb die Einschaltung der conischen

Büchse.

Tafeln