| Titel: | Ein System der vergleichenden mechanischen Technologie; von Professor W. F. Exner in Wien. |

| Fundstelle: | Band 215, Jahrgang 1875, S. 273 |

| Download: | XML |

Ein System der vergleichenden mechanischen

Technologie; von Professor W. F.

Exner in Wien.

Mit Abbildung auf Taf.

Vbis.

(Fortsetzung von S. 183 des vorhergehenden Heftes.)

Exner, über ein System der vergleichenden mechanischen

Technologie.

II. Die Gewerbs-Eigenschaften des Rohstoffes.

Die Farbe und der Glanz, die BearbeitungsfähigkeitDie Farbe der Bronze befähigt sie zum Kunstguß und zum Materiale für

Kunstwerke. Der Glanz und die Transparenz des Wachses, die Fähigkeit sich

färben zu lassen etc., ja sogar der Geruch desselben erwirbt ihm Freunde.

Das reine Blei läßt sich nicht mit der Feile bearbeiten. Die Späne legen

sich im Hieb der Feile fest; das Schriftgießermetall dagegen

(Blei-Antimon) läßt sich feilen, hobeln, schaben (in langen gerollten

Spänen) mäßig biegen; es ist feinkörnig und gleichmäßig. Die hohe Festigkeit

und Elasticität der Metalle gibt ihnen den Hauptplatz in den Gewerben,

welche auf der Gießerei beruhen. (ob ein Stoff mit der Feile, dem Meißel, dem Messer, dem Hobel, der Punze

etc. sich bearbeiten läßt), die Widerstandsfähigkeit der Stoffe gegen

Atmosphärilien, Säuren, Alkalien###Die durch den Einfluß der Atmosphärilien auf der Bronze erzeugte Patina

– ein grün-grauer Ueberzug von kohlensaurem Kupferoxydul

– gibt gerade diesem Rohstoffe für Monumente einen hohen Werth.Die Löslichkeit in Säuren und die Gesundheitsschädlichkeit der gelösten

Stoffe schließt die Bronze von den Koch

geschirren nahezu vollkommen aus.Die Brennbarkeit bestimmt die Wahl von Stearinsäure, Palmitinsäure, Wachs,

Paraffin und Unschlitt zum Gießen der Kerzen.Die Durchsichtigkeit und Widerstandsfähigkeit gegen Sauerstoff, Säuren, Basen

etc. bestimmt das Glas zum Gießen von Spiegelplatten, Trinkgefäßen

u.a.m. u.s.w. sind Eigenschaften, welche die Wahl des Rohstoffes für ein gewisses

Object des Gebrauches bestimmen.

Diese Eigenschaften, welche den Werth der Gußwaare in sehr hohem Grade bedingen und,

da der Rohstoff ja chemisch nicht verändert wird, durch das Gießereiverfahren

zumeist unbehelligt aus dem Rohstoff in das Product unverändert übergehen, haben auf

die dem Verfahren dienenden Hilfsmittel selten Einfluß. Diese Beziehungen bilden

einen Anhang zur Betrachtung der Hilfsmittel; sie geben einen Anhaltspunkt zur

Classification der

Producte und sind für die gewerbliche Praxis ausschlaggebend – für die

wissenschaftliche Technologie nebensächlich. Im Arbeitsbegriff sind sie das letzte

Moment, im Gewerbsbegriff ein erstes. Zu diesen Gewerbs-Eigenschaften gehört

bekanntlich auch der Preis.Das Gußeisen läuft der Bronze in hundert Fällen den Rang ab, nur in Folge

seiner Billigkeit, und umgekehrt das Silber, ein schlechtes Gußmaterial,

wird wieder statt viel besserer Gießrohstoffe des höheren Werthes wegen

gewählt, wenn man einen werthvollen Gegenstand, Schmuck, erzeugen will

u.s.w.

Uebersicht und Charakterisirung der

Gießstoffe.

Es folgt hier eine Uebersicht der Arbeits-Eigenschaften der wichtigsten

Gießstoffe, soweit sie bekannt sind. Die Tabelle (S. 275), welche gar keine

Columnen für c', T + t und W enthält, weil

hierfür fast keine Daten bekannt sind, hat mehr die Aufgabe, die

Lückenhaftigkeit des wissenschaftlichen Materiales zu zeigen, als direct zu

nützen.

Die Gewerbs-Eigenschaften der Rohstoffe sowohl als die

Arbeits-Eigenschaften treten für viele Zwecke nicht in jenen

Combinationen auf, die man wünschen würde. Man sucht dies durch die chemische

Verbindung oder Mengung der Stoffe zu erlangen. Die Metalle sind zu solchen

Vereinigungen (Legirungen), welche neue Eigenschaftsgruppirungen zeigen, sehr

geneigt, und wegen der Veränderungen der Arbeits-Eigenschaften müssen sie

hier noch eher besprochen werden, bevor das „Verfahren“ und

die „Hilfsmittel“ zur Erörterung kommen.

Es gibt keine bestimmten allgemein giltigen Regeln, nach denen die Eigenschaften

einer Legirung oder eines Amalgams aus den Eigenschaften der Stoffe, welche sie

bilden, hergeleitet werden können. Während z.B. die Legirungen von Blei und

Antimon in ihren Eigenschaften zwischen jenen des Bleies und jenen des Antimons

liegen – und zwar sich um so mehr dem Blei nähern, je mehr von letzterem

in der Legirung vorhanden ist und umgekehrt, wobei nur zu bemerken ist, daß das

Antimon mehr ausgibt (bei 4 Th. Blei und 1 Th. Antimon liegt die Legirung in der

Mitte zwischen den beiden Elementen) – so zeigen die Legirungen von

Kupfer und Zinn und von Kupfer und Zink völlig neue Eigenschaften.12 bis 15 Theile Blei und 1 Th. Antimon; ein weiches, dem Blei sehr

ähnliches Material, biegsam zu Platten ausgewalzt, als

Schiffsbeschläge.6 Th. Blei und 1 Th. Antimon ist schon viel härter, gibt

Schriftgießermetall für große Lettern.3 Th. Blei und 1 Th. Antimon zu den kleinsten Lettern; hart, spröde und

unbiegsam.9 Th. Kupfer und 1 Th. Zinn; Geschützbronze, die sich weder zu Platten

walzen noch zu Draht ziehen läßt.Bei einem weiteren Zusatze von dem weichen Zinn wird die Legirung härter

und

spröder. Bei einem Gehalt von 1/6 Zinn erreicht man das Maximum der im

Gebrauch für den Maschinenbau noch zulässigen Härte.2 Th. Kupfer und 1 Th. Zinn. Die Legirung läßt sich kaum mehr mit den

besten Stahlwerkzeugen bearbeiten, ist spröde wie Glas. (Spiegel der

Teleskope).2 Th. Kupfer und 1 Th. Zink. Zink, welches viel weniger streckbar und

dehnbar als das Zinn ist, gibt als Stellvertreter des Zinnes in der

Legirung ein weiches, dehn- und streckbares, leicht zu feilendes

Metall (Messing).

Trotz dieser Regellosigkeit, lassen sich einige ziemlich allgemein giltige

Mittheilungen machen.

Der Schmelzpunkt der Legirung ist in der Regel niedriger als das verhältnißmäßige

Mittel der Schmelzpunkte der Metalle, welche die Legirung bilden. Das Legiren

ist also ein die Schmelzbarkeit, soweit sie durch den Schmelzpunkt

charakterisirt wird, steigerndes Verfahren.

Die specifischen Gewichte der Legirungen lassen sich nicht nach Verhältniß der

Grundstoffe berechnen, und auch das Volumen ist nicht gleich der Summe der

Volumen der Bestandtheile, entweder größer oder kleiner.Beispiele für Schmelzpunkte. Blei 334°.

Zink 235°.Legirung von5 Th. Zink und1 Th. Blei 194°

„

„3

„ „ „1 „

„ 186°

„

„1

„ „ „1 „

„ 241°noch immer weniger als das Mittel der

Schmelzpunkte der beiden legirten Metalle.Das Rose'sche Metall: 8 Th. Wismuth

(270°), 8 Th. Blei (334°) und 3 Th. Zinn (235°)

schmilzt bei 95°.Die Legirung von 2 Th. Wismuth, 1 Th. Blei und 1 Th. Zinn hat den

Schmelzpunkt bei 93,75°.Das Newton'sche Metall: 8 Th. Wismuth, 5 Th.

Blei und 3 Th. Zinn schmilzt bei 94,5°.Von sämmtlichen Legirungen aus diesen drei Metallen, welche zum Messen

des Dampfdruckes dienen, erreicht der Schmelzpunkt der am schwersten

schmelzbaren Legirung aus 8 Th. Wismuth, 30 Th. Blei und 24 Th. Zinn

(entspr. 8 Atmosphären) erst 172°, welcher also noch immer

geringer ist als der Schmelzpunkt von Zinn.Nach den Arbeiten von B. Wood, Lipowitz und

Carl Ritter v. Hauer (Wochenschrift des nö.

Gewerbe-Vereines, 1865 S. 367) hat das Cadmium die Eigenschaft,

den Schmelzpunkt der eben besprochenen Legirungen noch weiter

herabzusetzen.Legirungen, deren specifisches Gewicht

geringer wird als jenes der legirten Metalle, sind: Kupfer und Blei

– Zinn und Blei – Zinn und Antimon; dagegen wird dasselbe

größer bei: Kupfer und Zinn – Kupfer und Zink – Blei und

Antimon.

Manche von den beachtenswerthen Gewerbs-Eigenschaften des Elementes geht

in die Legirung über, aber auch manche der Arbeits-Eigenschaften.

(Antimon im Schriftletternmetall.)

Mischungen von Rohstoffen – der Gewerbs-Eigenschaften wegen

– kommen auch bei nichtmetallischen Stoffen vor, z.B. Wachs und Talg,

Stearin- und Palmitinsäure bei der Kerzengießerei.

III. Das Verfahren.

1) Der Rohstoff wird in einem Apparate oder auch ohne einen solchen durch Wärmezufuhr

zum Schmelzen gebracht. (Schmelzapparat.)

Arbeits-Eigenschaften.

Textabbildung Bd. 215, S. 275

A bedeutet eine Vergrößerung des Volumens, also

eine Verminderung der Dichte, wenn der geschmolzene Stoff erstarrt, also

einen Vorzug, B das Gegentheil.

Rohstoff; Specifische Wärme des

starren Körpers c; Schmelzpunkt T° C.; Wärmeeinheiten bis zu T.;

Schmelzwärme W.; Gesammtwärme w.; Specifisches Gewicht;

Ausdehnungs-Coeffic. des starren Körpers von 0–100°

Erwärmung; Verhalten beim Erstarren; Gesammt-Schwindmaß; Zähigkeit des

geschmolzenen Rohstoffes; Verhalten der Materie bei rascher Wärmeentziehung beim

Erstarren; Anmerkung; Gußstahl; Gußeisen graues; Gußeisen weißes; Kupfer;

Silber; Gold; Zink; Zinn; Wismuth; Blei; Schwefel; Glas (bleifrei);

Stearinsäure; Wasser; dünnflüssig; wird hart; dickflüssig; veränd. sich;

flüssig; verändert sich; Das Natronglas (obwohl weniger weiß) ist dünnflüssiger,

kühlt schneller und gleichmäßiger aus als Potaschenglas. Diesem setzte man Kalk

zu, um es dünnflüssig zu machen

2) Der geschmolzene Rohstoff wird durch geeignete Mittel an jene Stelle gebracht, wo

er zu erstarren hat.

3) Bevor dies eintritt, wird der geschmolzene Rohstoff durch Erfüllen eines hohlen

Gefäßes (Form) oder durch Vertheilung über eine bestimmte Fläche in jene Lage

gebracht, in welcher er, erstarrend, die beabsichtigte Gestalt einnimmt.

4) Wird in einer Form gegossen, so ist die letzte Operation das Trennen der Form von

dem Gußstück. Wird eine Form nicht angewendet (Schrotgießen, Emailliren, Löthen), so

entfällt diese Operation.

IV. Passive Hilfsmittel.

1) Schmelzapparate. Die Schmelzapparate sind

Vorrichtungen, in denen durch Verbrennung Wärme erzeugt oder ein viele freie Wärme

enthaltender Stoff (Oel, Wasser, Dampf) eingebracht, dem starren Rohstoffe zugeführt

und dieser in die tropfbar flüssige Aggregatform umgewandelt, endlich

zweckentsprechend angesammelt werden kann. Nach der Menge des Rohstoffes, der auf

einmal geschmolzen werden soll, richtet sich die Größe, nach der Art des Rohstoffes

die Bauart des Schmelzapparates.

Man unterscheidet drei wesentlich von einander abweichende Einrichtungen des

Schmelzapparates. Entweder sind Schmelzraum und Feuerstelle vereinigt, daher der

Brennstoff und der zu schmelzende Rohstoff mit einander abwechselnd in demselben

Raume geschichtet, also in gegenseitiger unmittelbarer Berührung –

Schacht- oder Cupolofen – oder es communicirt die Feuerstelle mit dem

Schmelzraum, wenn auch jeder selbständig, so doch in der Art, daß die Flamme und die

Heißluft den im Schmelzraum ausgebreiteten Rohstoff direct bestreichen können

– Flammofen – oder endlich der Rohstoff befindet sich in einem

tiegel- oder kesselförmigen Raume, dessen Wand der Wärmequelle ausgesetzt ist

– Tiegel- und Kesselofen.

Die Einrichtung der Cupol-, Flamm-, Tiegel- und Kesselöfen wird

in der beschreibenden Technologie abgehandelt. Mit Rücksicht auf die vorangegangenen

Erörterungen erscheint jedoch die präciseste Beschreibung der Einrichtung als

mangelhaft, wenn nicht das Verhältniß der wirklich verbrauchten Wärmemenge zu dem

für die Schmelzung und weitere Erhitzung erforderlichen Bedarf an Wärmemenge (W) bei jeder Construction angegeben ist. (Effect.)

Zur richtigen Beurtheilung des Effectes eines Schmelzapparates ist ferner

unerläßlich: die Kenntniß von dem Verhältniß des eingebrachten starren Rohstoffes zu dem

gewonnenen geschmolzenen Rohstoffe oder der daraus hervorgehende Verlust (Abbrand); die Kenntniß des Kraftaufwandes für die Gebläse

bei den Cupolöfen; die Kenntniß von der Betriebsdauer, dem Kapitalaufwand, den

Reparaturkosten und der Amortisationsquote, d.h. kurz die Kosten des Schmelzens

einer Gewichtseinheit des Rohstoffes; endlich die Kenntniß von der Qualität oder

specifischen Eignung des aus dem Schmelzapparate gewonnenen Gießstoffes.

Statt der Angabe der Dimensionen in ihren Grenzwerthen, empfiehlt es sich, der

Präcision der zu vermittelnden Vorstellungen wegen, vielleicht mehr den Vorgang

einzuhalten, daß man die Dimensionen von wirklich ausgeführten, gut functionirenden

Apparaten nach einer Hauptdimension geordnet graphisch in eine Tabelle einträgt.

Diese Uebersicht sollte allerdings durch die oben angeführten Daten über den Effect

jeder Construction ergänzt werden.

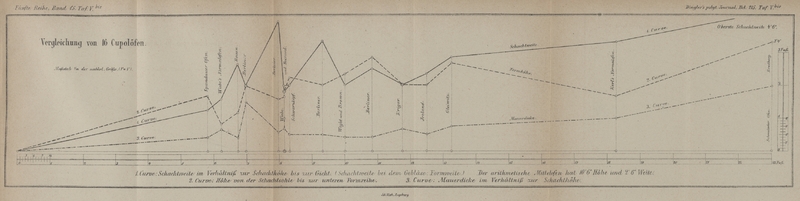

Auf Tafel Vbis sind 16 ausgewählte Exemplare von Cupolöfen so

zusammengestellt, daß die Schachthöhen als Abscissen, die Schachtweiten, Formhöhen

und Mauerdicken als Ordinaten eingetragen sind.

Nach diesen einleitenden Bemerkungen, die allerdings nur die Richtung angeben, wie

die Materialien der speciellen Technologie zusammenzuordnen, eventuell zu ergänzen

wären, kann zum Vergleiche der Schmelzapparate untereinander übergegangen werden.

Die Grundzüge desselben werden allenfalls folgendermaßen lauten.

Die unmittelbare Berührung des glühenden Heizmateriales mit dem zuerst glühenden,

dann schmelzenden Rohstoffe läßt eine Aufnahme des ersteren durch den letzteren als

kaum vermeidlich erkennen. Der Brennstoff kann daher nur Holzkohle oder Coaks

– der Rohstoff nur Eisen sein. Um eine Verbrennung der Kohle oder Coaks

herbeizuführen, muß – da ein Zug, eine Luftcirculation, wie eine solche bei

gewöhnlichen Feuerstellen mit Rost und Esse besteht, hier mangelt – kalte

oder warme Gebläseluft durch die Formöffnungen in den Feuer-Schmelzraum

hineingetrieben werden. Es ist daher nicht vermeidlich, daß ein Luftstrom mit dem

schmelzenden Rohstoff zusammentrifft, – wieder ein Grund für die beschränkte

Verwendbarkeit des Schmelzapparates.

Die Größe des Cupolofens variirt bekanntlich von 12.000 Kilogrm. Eisen bis 2000

Kilogrm. herab, und selbst letztere bezeichnet noch nicht die unterste Grenze. Bei

noch kleineren Oefen wird auch das geschmolzene Eisen nicht wie sonst im untersten

Theile des Schachtes sondern in einem unter demselben liegenden gesonderten Kessel

gesammelt (Calebasse). Diese vornehmlich in Belgien gebräuchliche Einrichtung bildet

eine Näherung zu dem Kesselofen.Die zur Calebasserie dienenden Oefen werden wohl auch selbst Kessel-

oder Pfannenöfen genannt. Besser wäre es, sie Kessel-Schachtöfen zu

nennen.

Beim Flammofen ist die Aufnahme des Brennstoffes durch den Rohstoff ausgeschlossen.

Nur die Flamme, Rauch und Heißluft bestreichen den schmelzenden Rohstoff. Graues

Roheisen wird, wenn es nicht bedeckt ist, theilweise entkohlt. Der Flammofen ist für

alle Rohstoffe der Gießerei tauglich, welche nicht durch die directe Bestreichung

seitens der Flamme Schaden leiden. Das Maximum der Rohstoffmenge bei einer

Schmelzung ist allerdings um etwa ein Drittheil kleiner als beim Schachtofen, dafür

ist das Minimum des Rohstoffverlustes etwa dreimal so groß als beim Cupolofen, und

auch das Maximum des Abbrandes ist beim Flammofen höher als beim Schachtofen. Die

geschmolzene Masse, welche beim Flammofen nicht durch den Brennstoff sich seinen Weg

bahnen muß, sondern ruhig dem Sammelraume (Tiegel) zuläuft, ist weniger blasig,

„schaumig“ als jene beim Cupolofen. Wo ein sehr cohärenter

Guß erfordert wird (Glocken, Statuen), gibt der Flammofen von vornherein mehr

Aussicht auf volles Gelingen. Nur jene Schmelzapparate, bei denen Feuerraum und

Schmelzraum völlig von einander geschieden, die Tiegel- und Kesselöfen,

bieten vollkommene Gewähr gegen jede Verunreinigung und unbeabsichtigte Veränderung

des Rohstoffes.

Der Tiegelofen gibt Gelegenheit zu den vollkommensten Heizungsvorrichtungen und

höchsten Hitzegraden, sowie zu mäßigen und in engen Grenzen regulirten Temperaturen

(Generatoröfen, Wasserbad, Dampfbad); er gibt den weitesten Spielraum in der Wahl

des Brennstoffes und Schmelzstoffes. – Der Tiegelofen ist für die Mehrzahl

der Gießerei-Rohstoffe der einzig mögliche Schmelzapparat; er löst die

schwierigsten und subtilsten Aufgaben, – nur die Maximalgrenze der

Rohstoffmenge ist verhältnißmäßig niedrig.

Der interessanteste Bestandtheil des Tiegelofens ist der Tiegel selbst. Die

Erwägungen, welche der Wahl des Ofens für die Gießerei mit einem bestimmten Rohstoff

und für eine gewisse Art von Erzeugnissen vorangehen müssen, dieselben Erwägungen

müssen die Wahl der Art und Größe der Tiegel bestimmen. Während es überflüssig

erscheint, hier die Beschreibung der bekannten Einrichtungen von Tiegelöfen aus der

mechanischen und chemischen Technologie wiederzugeben, – der Tiegelöfen für

Gußstahl, Roheisen, Medaillen- und Kleinkunst, Bronze, Messing, Zink, Gold,

Silber, Neusilber, der Siemens'schen und anderen

Glas-Schmelzöfen, der Perrot'sche Gas-Oefen, der Sefström'schen Probiröfen etc. – um so mehr als

kritische Daten, welche einen Vergleich ermöglichen, fast gänzlich fehlen, so ist

dagegen eine Zusammenstellung der Tiegel und ihrer Bestimmung hier am Platze. Es

gibt vier Hauptarten von Schmelztiegeln: 1) die hessischen, 2) die passauer, 3) die

aus Thon, Chamotte und Coaks angefertigten und 4) die gußeisernen Tiegel. Die

Bereitungsweise ist bekannt.

Die unter 2 und 3 aufgezählten halten die größten Hitzgrade aus, sie dienen zum

Schmelzen von Gußstahl. Zu Gußeisen verwendet man 1 und 2; für Messing 1, 2 und 3;

für Kupfer 2 und 3; für Bronze 2; für Gold, Silber, überhaupt Münzzaine 2 und 4.

Vergleichende verläßliche Proben fehlen indessen auch hier.Die in den Journalen enthaltenen Angaben widersprechen sich häufig.

(Fortsetzung folgt.)

Ist der Schmelzraum ein dünnwandiges metallenes Gefäß, dessen Weite von der Höhe

nicht überwogen wird, so nennt man dieses Hilfsmittel Kessel; der Schmelzapparat ist

dann ein Kesselofen, wenn er seine eigene Feuerung besitzt. Auch da sind viele

Abstufungen und vollständige Reihen in Beziehung auf Vollkommenheit der Einrichtung

und Größe zu erkennen, je nach den Anforderungen und dem Standpunkte des

Gewerbebetriebes, der Empfindlichkeit und dem Preise des Rohstoffes. (Kesselofen für

die Schriftgießerei und Asphaltschmelze, Stearin-, Kerzenfabrikation und

Bleischrotgießerei etc.)

Das in Rede stehende passive Hilfsmittel kann nicht verlassen werden, ohne daß hier

noch eine Bemerkung angefügt würde. Es kommt vor, daß die Rohstoffe vor dem

Schmelzen schon in die Lage gebracht werden, welche sie während des Schmelzens

beibehalten und in der sie auch nach dem Erstarren zu verbleiben haben. Dies ist der

Fall beim Email, bei der Glasur, beim Löthen. In allen diesen Fällen werden die

Objecte, auf denen der Schmelz- und der Erstarrungsproceß – also das

Gießen – sich vollzieht, entweder in einen

Muffelofen oder über eine Feuerstelle gebracht. Es kann dabei also von einem eigenen

Schmelzapparat in dem bisherigen Sinne nicht die Rede sein.

Tafeln