| Titel: | Ueber Veränderungen, welche Portlandcement durch Lagern erleidet; von Dr. L. Erdmenger. |

| Autor: | L. Erdmenger. |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 64 |

| Download: | XML |

Ueber Veränderungen, welche Portlandcement durch

Lagern erleidet; von Dr. L.

Erdmenger.

(Schluß von S. 552 des vorhergehenden

Bandes.)

Erdmenger, über Veränderungen des Cementes durch

Lagern.

Macht man von rasch und erheblich sich erwärmendem Cement ein bestimmtes Maß mit

einer gemessenen Menge Wasser an, und zwar erst von ganz frischem und dann immer in

Zeitpausen von mehrere Wochen altem Cement, so werden die Proben bis zu einem

gewissen Zeitpunkte

immer flüssiger, und ergibt sich, daß der Cement zur Erzielung eines bestimmten

Consistenzgrades mit fortschreitendem Alter immer weniger Wasser bedarf. Werden die

aus stets gleichen Maßtheilen von Cement und Wasser hergestellten Gußstücke

gemessen, so zeigt sich eine längere Zeit hindurch eine Verringerung des Volumens,

also eine vergrößerte Contraction. Jedoch ist der Cement unterdeß auch immerwährend

specifisch leichter geworden. Man nimmt daher zur genaueren Contractionsbestimmung

statt stets gleicher Maßtheile stets die nämlichen Gewichtsmengen. Die Zunahme der

Dünnflüssigkeit und Contraction steigt dann in etwas geringerem Verhältniß, weil auf

dieselbe Wassermenge wie vorhin nunmehr ein constantes Gewicht Cement kommt, während

bei dem ersten Verfahren wegen der Gewichtsabnahme des Cementes beim Lagern jedesmal

immer weniger Cementgewicht in das Gußstück gelangte. Lagert der Cement länger und

länger, so tritt endlich ein Zeitpunkt ein, wo das Volumen des Gußstückes sich nicht

weiter verringert, und bei noch längerem Lagern wächst das Volumen wieder. Bis zum

Eintritt der größten Dichte nimmt die Festigkeit des Cementes merklich zu. Ist das

Maximum der Contraction überschritten, so geht die Festigkeit wieder zurück. In der

Regel wird also weder ganz frischer, noch sehr alter Portlandcement seine volle Güte

besitzen. Da das specifische Gewicht beim Lagern abnimmt, ersieht man ferner, daß

der Cement meist nicht in seinem dichtesten Stadium, d. i. ganz frisch, die größte

Festigkeit ergibt, sondern daß er beim Maximum seiner Leistungsfähigkeit bereits

etwas von seiner ursprünglichen Schwere eingebüßt hat.

Bezeichnet man das stets unverändert verwendete Cementgewicht mit G, das jeweilig bestimmte specifische Gewicht des

Cementpulvers mit x, so ist G/x das absolute Volumen des angewendeten

Cementpulvers. Bezeichnet v das Volumen des stetig in

gleicher Menge zugegebenen Wassers und Y das Volumen des

erzielten gemessenen Gußstückes, so ist die Differenz D

der verwendeten absoluten Volumen von Cementpulver und Wasser und dem Volumen des

erhaltenen Gußstückes ausgedrückt durch: D = (G/x + v) - Y.

Diese Differenz, dividirt durch die Summe der angewendeten Volumen und multiplicirt

mit 100, ergibt die Contraction C in Procent, also

Textabbildung Bd. 216, S. 64

Je kleiner Y und x, desto

größer wird die Contraction C. Man kann daher wohl

zweckmäßig den obigen Ausdruck als Contractionsmodulus bezeichnen.

Nach den eben gemachten Ausführungen wird nachfolgende Tabelle k leicht verständlich sein. Aus den Columnen für Contraction (in Proc.)

und für Festigkeit (in Kilogrm. pro Quadr. Centim.) tritt das gleichzeitige Steigen

und Sinken der Festigkeit mit der Contraction deutlich hervor. Der Cement ergab also

das Maximum der Festigkeit, nachdem sein specifisches Gewicht von 3,20 auf 3,12

herabgegangen war und eine Kohlensäure-Aufnahme von 0,8 Proc. stattgefunden

hatte. Der Cement hatte etwa 10 Centim. hoch gelagert und war vor jeder neuen

Prüfung sorgfältigst durchgemischt worden. Seine Zusammensetzung im frischen

Zustande war: Kalk 64,3, Sesquioxyde 13,2 und Kieselsäure 21,5 Proc. — Das

Cementgewicht G wurde zu 550 Grm., das Volumen v des zugesetzten Wassers zu 184 K. C. angenommen.

Tabelle k.

Textabbildung Bd. 216, S. 65

Spec. Gew; Absol. Vol. des

Cementes; Summe der Volumen; Volumen des Gußstückes; Contraction; Abs.

Festigkeit nach 20 Tagen; Alter des Cementes in Wochen; Kohlensäure im

Cementpulver; Temperatur-Erhöhung.

Bei den Cementen der folgenden, etwas anders geordneten Tabellen trat das Maximum der

Güte, d. i. das Maximum der Contraction und der Festigkeit bei den specifischen

Gewichten 3,10 3,04 und 3,00 ein.

Tabellek1.

Cement Frisch.

2 Monat alt.

7 Monat alt.

12 Monat alt.

Spec. Gew.

3,22

3,18

3,10

3,04

Contration

16,9

19,5

24,7

17,8

Absol. Festigkeit nach 20 Tagen

9,0

11,2

17,9

10,3

Temperat.-Erh.

10–11° in 5 Min.

6° in 7 Min.

1–2° in 20 Min.

0°

Ansaugezeit

10 Secunden

7 Min.

3–4 Stunden

etwa 30 Stdn.

Kohlensäure

0,0%

1,1%

1,8%

2,3%

Tabellek2.

Cement frisch.

3 Wochen alt.

5 Wochen alt.

14 Wochen alt.

40 Woch. alt.

Spec. Gew.

3,07

3,07

3,06

3,04

2,92

Contraction

14,0

16,0

17,9

21,8

18,0

Absol. Festigkeit nach 20 Tagen

9,3

10,3

12,2

16,0

12,7

Temperat.-Erh.

9,5° in 5 M.

8,5° in 6 Min.

8° in 7 Min.

6° in 15 Min.

3,5° in 25 M.

Ansaugezeit

12 Sec., jäh

15 Sec., jäh

35–45 Sec.

in ca. 7 Min.

in ca. 1 St.

Kohlensäure;

0,0%

0,2%

0,6%

0,9%.

1,4%

Tabellek3.

Unabgelöschter Cement.

Mit 0,5% NaH,CO3 abgel.

Cem.

frisch.

7 Woch. alt.

10 W. alt.

frisch.

7 Woch. alt.

10 W. alt.

Spec. Gew.

3,12

3,07

3,02

3,11

2,98

2,96

Contraction

14,5

17,4

19,8

20,8

17,0

16,7

Festigkeit nach 10 Tagen

7,2

11,0

13,7

14,5

9,1

7,6

Kohlensäure

0,0%

0,4%

0,6%

?

?

?

Temperat.-Erh.

12° in 3 bis 5 Min.

9,5° in 10 Min.

8,5° in 15 Min.

7,5° in 105 Min.

1,6° in 15 Min.

0°

Ansaugezeit

15 Sec.

105–135S.

ca. 7 Min.

noch nicht ½ Stunde

noch nicht in 1 Std.

noch nicht in 1 Std.

Consistenzgrad n. dem Ansaugen

teigig

teigig

gutfließend

gutfließend

dickfließend

dickfließend

Die oben auf 550 Grm. Cement zugesetzten 184 Grm. Wasser entsprechen im Durchschnitt

0,5 Maß Wasser auf 1 Maß Cement. Nimmt man nämlich das mittlere specifische Gewicht

von Portlandcement zu 3,00 an, so repräsentiren 550 Grm. Cementpulver ein absolutes

Volumen von 550 : 3,00 =183⅓ K. C., also fast genau so viel, als das

Wasserquantum (184 K. C.) beträgt. Nun wird aber in einem Gefäße, welches mit

Portlandcement unter einigem Schütteln gefüllt wird, annähernd die Hälfte des

Gefäßhohlraumes von Luft ausgefüllt; jene 183⅓ K. C. Cement, noch mit

183⅓ K. C. Luft gemischt, füllen demnach etwa 367 K. C. aus, d. i. ein

doppelt so großes Volumen als das zugesetzte Wasser. Angenähert würde man demnach

sagen können, daß bei den in Tabelle k bis k3 angeführten Cementen

bei 0,5 Maßtheil Wasser auf 1 Maßtheil eingerüttelten Cementes die

Contractionsmaxima betrugen: 21,95 24,7 21,8 20,8 Proc. Bei gutem Portlandcement vom

specifischen Gewicht 3,0 bis 3,3 dürfte bei dem Maßverhältniß von Cement und Wasser

= ½ oder bei dem Gewichtsverhältniß = ⅓ (550 : 184 = 3) das

Contractionsmaximum 24,0 Proc. wohl nicht überschreiten und die absolute Festigkeit

bei etwa 16°

Lufttemperatur wohl nach 20 Tagen Erhärtungsfrist nicht 20 Kilogrm. pro Qu. Cm.

übersteigen; (die Werthe aus Brechversuchen abgeleitet mit der Formel: k = 2,55 Pl/bh2). Vom Verfasser

sind wenigstens bei etwa 1000 Brechversuchen höhere Zahlen nicht erhalten

worden.

Jedes andere Verhältniß zwischen Cement und Wasser bedingt auch eine andere

Contractionsscale des lagernden Cementes. So ergab sich z. B. bei 650 Grm. Cement

(spec. Gewicht = 3,05, daher absolutes Volumen = 213 K. C.) und 145 Grm. Wasser

(Summe der Volumen 213 + 145 = 358 K. C.) eine Contraction von 11,6 Proc., da das

Volumen des Gußstückes (13,9 × 6,9 × 3,3 =) 316,5 K. C. betrug. Dieses

Verhältniß entspricht etwa 0,333 Maß Wasser auf 1 Maß Cement und wurden bei diesem

Verhältniß vom Verfasser über 18 Proc. Contraction und über 27 Kilogrm. absolute

Festigkeit pro Qu. Cm. nach 20 Tagen nicht constatirt.

Je mehr von dem loser gebundenen CaO des 5.

Kalkäquivalentes (vergl. S. 548 dieses Aufsatzes) abgelöscht wird, desto weniger

Wasser wird zur Herstellung eines bestimmten Consistenzzustandes des Mörtels nöthig,

da ja freier Kalk viel Wasser, auf 28 G. Th. Kalk nämlich 9 G. Th. Wasser,

absorbirt. Danach müßte das geringste Wasserquantum, theoretisch gedacht, bei

gänzlicher Ablöschung des leicht und rasch disponibel werdenden Calciumoxydes (bei

2/5-Silicat meist 1 bis 2½ Proc.), d. h. nach der Ueberführung dieser

Quantität CaO in kohlensauren Kalk eintreten. Es wird

aber der Cement während der Ablöschung immer specifisch leichter, das Volumen eines

bestimmten Cementgewichtes und somit auch das Volumen der kleinsten Cementtheilchen

immer größer. Durch immer weitere Lagerung erleidet der Cement eine Art

Verwitterungsproceß, die Festigkeit vieler Cementtheilchen verringert sich; sie

scheinen noch weiter in kleinere Theilchen zu zerfallen, wofür die zunehmende

Zartheit des Cementpulvers beim Lagern spricht. Dadurch hat das Wasser allmälig eine

immer größere Oberfläche zu benetzen und erreicht die herbeigeführte Steigerung des

Wasserverbrauches schließlich die durch Abstumpfung erzielte Wasserverminderung und

überwiegt sie bei noch längerem Lagern. Daher kommt es, daß mit dem

Contractionsmaximum auch meist das Minimalwasserquantum zur Herstellung eines

bestimmten Consistenzgrades erreicht wird. Bei noch weiterem Ablöschen geht bei dem

nämlichen Wasserzusatz zu einem bestimmten Cementgewicht ein steiferer Cementmörtel

hervor. Bei 1 G. Th. Wasser zu 3 G. Th. Cement z. B. erhält man später statt des

vorherigen leichtflüssigen wieder einen dicklichen, mehr breiartigen Mörtel, wie er ähnlich

auch dem Cemente im ganz frischen Zustande meist eigen ist.

Mit steigender Contraction erfordert also der Cement zur Erzielung eines bestimmten

Consistenzzustandes immer weniger Wasser, und deutet auch dies auf eine immer mehr

zunehmende Dichte des angemachten Cementmörtels. Es entspricht mithin einem rascher

angehenden Cemente von ganz frischem bis zum vollwerthigsten Zustande ein

fortwährend etwas abnehmendes Minimalwasserquantum (vergl. 1874 211 15 und 16). Wie jeder Lagerzeit ein

Minimalwasserquantum, so entspricht auch einer jeden ein besonderer Festigkeitsgrad.

Die früher abgehandelten magnesiahaltigen Cemente waren in frischem Zustande mit

abgelöschten gewöhnlichen Portlandcementen verglichen worden, und kamen durch diesen

Fehler bei der Vergleichung noch schlechter weg, als ihnen zukommt. Nach einer

angemessenen Lagerzeit stellt sich der Vergleich für sie günstiger. So zeigte z. B.

der (1874 214 40) angeführte Cement (mit 20 Proc.

Magnesia) im leistungsfähigsten Zustande bei 0,5 Maß Wasser 10,7 bis 14,3 Kilogrm.

pro Qu. Cm. und bei 0,333 Maß Wasser auf 1 Maß Cement 15,8 bis 18,1 Kilogrm.

absolute Festigkeit gegen 9,0 bis 11,0 Kgr. im frischen Zustande.

Contractionszunahme, Verminderung der Temperaturerhöhung, Verlängerung der

Abbindezeit erhöhen, wie wir sahen, die Güte des Cementes. Dieselben Mittel, welche

in Betreff des Erwärmens und Abbindens günstig wirken, befördern auch die

Contraction. Durch Einführung von etwas hydratisirter Kohlensäure in sich rasch und

erheblich erwärmenden Cement kann man das Contractionsmaximum meist in sehr viel

kürzerer Frist als durch Lagern erreichen und selbst bei frischer Versendung schon

wesentliche Verbesserung erzielen. Es kommt (wie bereits S. 542 dieses Aufsatzes

erwähnt) auch vor, daß der Cement selbst bei reichlicherem Kalkgehalt sogleich ganz

mild ausfällt, sich beim Anmachen nicht oder erst während oder nach Verlauf eines

längeren Zeitraumes erwärmt. In diesem Falle ist auch das Maximum der

Dünnflüssigkeit annähernd erreicht. Es kann dann auch die Contraction durch Zusatz

von Kohlensäure abgebenden kohlensauren Salzen zunächst nicht erheblich vergrößert

werden.

Daß durch Abstumpfung mit etwas Wasser statt der Kohlensäure wohl Erwärmen und

Abbinden wesentlich beeinflußt werden, nicht aber auch die Contraction wie meist bei

der Abstumpfung durch Kohlensäure, ist bereits früher (S. 543 dieses Aufsatzes)

besprochen worden.

Die Festigkeitsangaben der Cemente sind also nur dann völlig zu Vergleichen geeignet

und können als Normalangaben gelten, wenn sie ihre Maximalleistungsfähigkeit

erreicht haben, im Allgemeinen also im mehr oder weniger langsam abbindenden

Zustande. Die Festigkeit des ½-Silicates ist dann bei 0,5 Maß Wasser

auf 1 Maß Cement (oder bei 0,333 G. Th. Wasser auf 1 G. Th. Cement) nach 20 Tagen 7

bis 13 Kilogrm. Bei 0,333 Maß (oder 0,25 G. Th.) Wasser auf 1 Maß (resp. 1 G. Th.)

Cement beträgt die Festigkeit nach 20 Tagen 11 bis 17 Kilogrm. pro Qu. Cm. Im

frischen Zustande fällt bei etwas höherem Kalkgehalt zunächst öfter die Festigkeit,

zuweilen sogar ganz merklich, wie dies ähnlich bereits für die dolomitischen

Portlandcemente (vergl. 1874 214 41 Tab. VI und ff.) hervorgehoben wurde. Es mag dies an

der bald erheblich sich steigernden Temperaturerhöhung liegen, während bei dem

½-Silicat die Erwärmung sehr gering ist. Die der Cohäsion

entgegenwirkende Kraft der Wärme kommt dann bei den an sich durch den hohen

Thongehalt nach verhältnißmäßig geringeren Festigkeiten zu sehr hervortretender

Wirkung, wirft die der Kalkstufe nach dem Cemente eigentlich zukommende, seine

specifische Festigkeit bedeutend zurück. Je höher man im Kalkgehalt geht, desto mehr

wird die nicht in gleichem Grade wie die specifische Festigkeiten zunehmende

Erwärmung in ihrer Wirkung überwunden. Schon meist bei dem Verhältniß 1,7 bis 1,8

der Säurebestandtheile zum Kalk (vergl. 1873 209 286.

1874 214 41. 43) ist bei frischem Cement die Festigkeit

des von Haus aus viel gelinderen ½-Silicates mit Sicherheit erreicht

und wird von da ab mit steigendem Kalkgehalt mehr und mehr überholt.

Tabelle l.

Textabbildung Bd. 216, S. 69

Aequivalentverhältniß des Silicats;

Temperatur-Erhöhung des frischen Cementes; Absolute Festigkeit in Kilogr.

per Qu. Cm; frischer Cem; 6 Wochen alt; 1000 Aeq.

Trieb frisch nach etwa 30 Tagen; doch verlor sich das Treiben nach einigen

Wochen.

Trieb in beiden Fällen schon vor Ablauf von 20 Tagen.

Eine der zahlreichen vom Verfasser beobachteten Erwärmungsscalen,Vergl. hierzu nochmals Tabelle f (S. 547 des

vorhergehenden Bandes). welche bei steigendem Kalkgehalt frischer

Cemente entstehen, ist voranstehend in Tabelle 1 noch mit Berücksichtigung der dabei

auftretenden Festigkeit beigegeben. Die Zimmertemperatur war 15°. Der Cement

war durch ein Sieb von 500 Maschen pro Qu. Cm. gesiebt und auf 1 Maß Cement ½

Maß Wasser gegeben worden.

Die die Festigkeit schwächende Gegenwirkung des Erwärmens hat mit dem eigentlichen,

durch das Auskrystallisiren des Kalkhydrats herbeigeführten Treiben nichts zu thun.

Wenn außer der leicht disponibel werdenden geringen Kalkmenge (nach der im

gelagerten Cement enthaltenen Kohlensäure zu urtheilen 0,5 bis 2,0 Proc.), welche

durch die Aggression des Wassers leicht von ihrer vorherigen losen Verbindung

abgelöst wird und das Erwärmen herbeiführt, nicht noch überschüssiger freier Kalk

vorhanden ist, tritt die Erscheinung des eigentlichen Treibens, Zerklüften der Masse

etc. nicht auf. Es wird nur eine — oft erheblich — geringere

Festigkeit erzielt, als ohne das Erwärmen sich ergeben würde.

Es ist vielleicht die Annahme erlaubt, daß die ursprünglichen englischen Cemente mehr

oder weniger genau dem ½-Silicat entsprachen oder vielmehr nur wenig

darüber, etwa auf der Verbindung 1 : 2,1 standen. Die Unzuverlässigkeit größerer

oder auch nur gleicher Festigkeit, die sich oft bei höherem Kalkgehalt der Cemente

in frischem Zustande herausstellte, hat gewiß in erster Zeit dahin gewirkt, der

ersteren neutralen Verbindung möglichst nahe zu bleiben. Da die so häufig geringere

Festigkeit bei höherem Kalkgehalt begleitet war von Erwärmen, von schnellerem

Abbinden und Mehrverbrauch an Wasser für einen bestimmten Consistenzzustand, suchte

man vor Allem Cement zu vermeiden, welcher sich beim Anmachen erwärmt. Da bei noch

höherem Kalkgehalt Erwärmen und Treiben zugleich auftrat, gewöhnte man sich daran,

das Erwärmen überhaupt als Kriterium des Treibens anzusehen. Da das

½-Silicat gleich sehr mild ausfällt, langsam angeht und sich nicht

erwärmt, ist es gleich nach Lagerung von wenigen Tagen zum Versandt geeignet. Durch

weiteres Lagern oder künstliche Abstumpfung können jedoch auch bei ihm, wie schon

weiter oben bemerkt, oft Abbindezeit und Festigkeit noch erhöht werden und auch oft

noch die Contraction. — Dem Anfänger in der Portlandcementbranche passirt es

oft, daß er arg zerfallende Oefen erhält. Cement, nach dem 2/5-Silicat

zusammengesetzt, zerfällt nicht. Auch das ½-Silicat zerfällt nicht

oder nur theilweise. Wird jedoch unter das ½-Silicat herabgegangen, so

tritt mehr oder weniger vollständiges Zerfallen oder Verschlacken ein. Die ganz

bleibenden Stücke

ergeben, wie auch die bereits zerfallenen, nach dem Stampfen ein loseres zarteres

Pulver, welches viel mehr Wasser erfordert als Portlandcement, und das ein

geringeres specifisches Gewicht besitzt. Seine Festigkeit schwankt bei 0,666 bis

0,800 Maß Wasser auf 1 Maß Cement von 2,0 bis 7,0 Kgr. pro Qu. Cm. nach 20 Tagen. Es

ist eben gemahlener hydraulischer Kalk. Nun enthält jede Coaks Aschenbestandtheile,

welche auf den im Cement enthaltenen Kalk ähnlich wie der Thon einwirken. Je mehr

Aschentheile die Coaks enthalten, desto eher werden die von ihnen berührten

Cementpartien unter das ½-Silicat herabgestimmt werden und zerfallen;

desto mehr ist dann bei solchen Coaks geboten, im Kalk möglichst hoch zu bleiben.

Stark aschenhaltige Coaks können selbst bei treibendem, also sehr kalkhohem Cement

ein erhebliches Zerfallen im Ofen ergeben. Der Unkundige steht dann oft rathlos. Das

Zerfallene scheint ihm zu hohe Thonzugabe anzudeuten. Was aber nicht zerfallen ist,

das treibt und zeigt wieder auf zu wenig Thonzusatz hin. Man muß daher beim Brennen

in Schachtöfen nach möglichst aschenreinen Coaks streben. Tritt nun aber auch bei

reinen Coaks und bei — im großen Durchschnitt genommen — quantitativ

richtigem Mischungsverhältniß der Rohmaterialien Treiben oder Zerfallen ein, so ist

zu schwach gebrannt (nicht vollständig garer Cement treibt) oder die Mischung

mangelhaft, deren sorgfältigste Handhabung immer vor Allem betont werden muß; sie

bildet unbedingt den Schwerpunkt der Portlandcement-Fabrikation.

Diese eventuelle Unsicherheit der Brände setzt sich also bei ungünstig liegenden

Umständen noch bis über die Mitte zwischen ½- und 2/5-Silicat

fort. Je näher man aber dann dem 2/5-Silicat kommt, desto bequemer lassen

sich die Brände reguliren, erfordern aber schärferes Brennen, also mehr Coaks. Nur

hat man sich vor Erzeugung treibenden Cementes zu hüten. Zu schwach gebrannt, erhält

man bei höherem Kalkgehalt zuweilen ein lockeres, fahles Pulver. Das 5. Aequivalent

Calciumoxyd ist dann wohl fast gänzlich nur lose gebunden, saugt beim Anmachen das

Wasser jäh an und bewirkt erhebliche Temperaturerhöhung, bis 30°. Der Cement

treibt dann erst arg. Nach 8 bis 14 Tagen jedoch sinkt die Temperatur mehr und mehr

und das Treiben verliert sich, falls das 2/5-Silicat nicht überschritten und

gut gemischte Rohmasse verwendet wurde. Von den heutigen Marken stehen manche noch

dem ½-Silicat, die meisten aber wohl dem 2/5-Silicat mehr oder

weniger nahe. Die Repräsentanten für das letztere dürften wohl vor Allen die

Stettiner Marken sein. Von drei dem Verfasser vorgelegenen Stettiner Marken hielt

die eine genau das 2/5-Silicat inne und überragte an Festigkeit die beiden

anderen, etwas niedriger stehenden Marken.

Das 2/5-Silicat steht in der Festigkeit höher als das ½-Silicat,

wird aber in den meisten Fällen erst in den langsam bindenden Zustand übergeführt

werden müssen, um völlig zuverlässig als wirklich fertig zu gelten. Im frischen

Zustande zu leicht verarbeitungsfähiger Mörtelconsistenz angerührt, absorbirt das

2/5-Silicat und überhaupt Portlandcement durchschnittlich 0,4 bis 0,5 Maß

Wasser auf 1 Maß Cement (oder ca. 0,266 bis 0,333 G. Th. Wasser auf 1 G. Th.

Cement); das Wasser beträgt also vom Gesammtgewicht des Mörtels 23 bis 25 Proc. Die

Festigkeit ist dann in guten Fällen 11 bis 18 Kgr. pro Qu. Cm. nach 20 Tagen.

Derselbe Cement in ganz langsam bindendem Zustande verarbeitet, stößt sogleich

soviel Wasser aus, daß das verbleibende Wasser dem Gewichte nach etwa ¼, nach

Maßtheilen etwa 0,37 vom Cement beträgt, also vom Gesammtgewicht etwa 1/5 oder 20

Proc. Die Festigkeit ist dann dieser geringeren Wassermenge und größeren Dichtigkeit

entsprechend nach 20 Tagen beim 2/5-Silicat 16 bis 22 Kgr. Von selbst findet

noch stärkeres Zusammensinken und Vermehrung der Festigkeit nicht statt. Diese kann

nur durch Kneten oder künstliche Maschinenpressung, d. h. durch Auspressung und

weitere Verminderung der noch überschüssigen 4 bis 5 Proc. Wasser erreicht werden.

Je fester, gleichmäßiger und freier das Cementkorn von Staub ist, desto mehr wird

der Cement in sonst fertigem Zustande seiner Aufgabe entsprechen.

Will man, ohne genaue Analysen an der Hand zu haben, doch möglichst präcis die

Herstellung von gutem Portlandcement nach dem ⅔-Silicat erzielen, so

verfahre man auf Grund folgender Betrachtungen. Aus jedem nicht bereits zu thonigem

Kalk und jedem oder fast jedem Thon läßt sich Portlandcement erzeugen, jedoch nicht

auf gleich bequeme Weise. Verfasser fand folgende beiden, annähernd nach dem

2/5-Silicat zusammengesetzte Cemente, von denen der eine mehr

kieselsäurereicheren, der andere mehr thonerdereicheren, feuerfesteren Thon

enthielt, von gleicher Güte.

I. Cement

II. Cement

Kieselsäure

24,0

20,7

Sesquioxyde

9,0

14,4

Kalk

65,5

64,4

Unter 9,0 und über 14,4 Proc. wird ein nach dem 2/5-Silicat zusammengesetzter

Portlandcement an Sesquioxyden wohl selten enthalten. Im ersteren Cement ist das

Verhältniß der Säurebestandtheile zum Kalk 65,5 : 33,0 = 1,98, im letzteren 64,4 :

35,1 = 1,83. Das Mittel zwischen beiden Werthen ist 1,90. Jeder Thon enthält nun in

zur Verwendung genügend trockenem Zustande noch ca. 10 Proc. Wasser, so daß also etwa 90 Proc.

Säurebestandtheile in den Thonen dem zuzumischenden Kalke zur Disposition stehen.

Hat man ganz reinen kohlensauren Kalk vor sich, so würde nach obigem Verhältniß von

1,90 die nöthige Thonmenge auf jeden Centner Kalk 56 : 1,90 = 29½ oder rund

30 PfundMit Berücksichtigung der noch im Thon befindlichen Wassermengen von etwa 10

Proc. betrüge das Thonquantum eigentlich 29½ × 10/9 = 33

Pfund. betragen (da ja 1 Ctr. reiner kohlensaurer Kalk aus 56

Pfd. Kalk und 44 Pfd. Kohlensäure besteht). Es entsteht mithin das

Mischungsverhältniß von 30 : 100. Also mehr Thon als 3/10 des Kalkgewichtes wird man

auch bei den reinsten Kalken nicht zuzugeben brauchen. Je thoniger der Kalk wird,

desto weniger Thonzusatz ist nöthig. Die Mischungsverhältnisse liegen meist zwischen

⅓ und 1/10 Man gehe einem gegebenen Kalke gegenüber von dem Verhältniß

⅓ aus mit dem Thonzusatze immer niedriger, lese jedesmal nur genügend scharf

gebrannte Stücke aus, prüfe den erhaltenen Cement auf Treiben und bleibe schließlich

bei der Mischung stehen, welche unter der Mischung liegt, welche zuerst treibenden

Cement liefert.

Nachtrag 1. Bei den Kieselsäurebestimmungen der nöthigen

Analysen ist zu beachten, daß die Kieselsäure zwar recht vollständig, doch auch

nicht zu lange ausgewaschen werde. Mit kochend heißem und zwar im Anfange stets

stark angesäuertem Wasser ausgewaschen in der Art, daß jedesmal ein etwa 50 K. C.

fassendes Filter nach vollständigem Ablaufen wieder gefüllt wurde, lösten sich in 1

Liter Waschwasser durchschnittlich gegen 0,033 Grm. Kieselsäure, also rund 1/30 Grm.

im Waschwasser auf. So ergab sich z. B. für einen Fall, bei welchem nach dem

Auswaschen bis zu einem bestimmten Waschwasserquantum die Kieselsäure immer wieder

geglüht und gewogen und dann wieder von Neuem erst mit stark saurem, darauf mit

reinem heißem Wasser ausgewaschen wurde, folgende Scale, wobei das Gewicht des der

Analyse unterworfenen Cementes 2,191 Grm. betrug.

1.

Bestimmung mit

0,30

liter Waschwasser ergab

0,482

Grm. Kieself.

=

22,0

Proc.

2.

Bestimmung mit

0,30

liter Waschwasser ergab

0,456

Grm. Kieself.

=

20,8

Proc.

3.

Bestimmung mit

1,50

liter Waschwasser ergab

0,413

Grm. Kieself.

=

18,8

Proc.

4.

Bestimmung mit

1,50

liter Waschwasser ergab

0,363

Grm. Kieself.

=

16,6

Proc.

5.

Bestimmung mit

2,25

liter Waschwasser ergab

0,290

Grm. Kieself.

=

13,3

Proc.

6.

Bestimmung mit

4,00

liter Waschwasser ergab

0,156

Grm. Kieself.

=

7,1

Proc.

Eine fernere Kieselsäurebestimmung von 2,000 Grm. Desselben Cementes mit 0,30 Liter

Waschwasser ergab wieder 22,0 Proc. Kieselsäure. Der Niederschlag zeigte sich bei

der Behandlung mit Flußsäure zusammengesetzt aus 21,1 Proc. Kieselsäure und 0,9

Proc. noch unausgewaschenem löslichem Kalksalz. Danach würden die beiden ersten

Auswaschungen obiger Scale, zusammen 0,6 Liter Waschwasser entsprechend, bei einem

Filter von 50 K. C. und etwa 0,500 Grm. Kieselsäure fast genau das Richtige

getroffen haben. Die Differenz zwischen der

2. und 3.

Bestimmung beträgt auf

1,5

Liter

0,043

Mithin auf

1

Liter

0,028

Grm.

3. und 4.

Bestimmung beträgt auf

1,5

Liter

0,050

Mithin auf

1

Liter

0,033

Grm.

4. und 5.

Bestimmung beträgt auf

2,5

Liter

0,073

Mithin auf

1

Liter

0,033

Grm.

5. und 6.

Bestimmung beträgt auf

4,0

Liter

0,134

Mithin auf

1

Liter

0,034

Grm.

Je größer die Kieselsäuremenge ist, desto länger muß das Auswaschen fortgesetzt

werden.

Es ist ferner zu beachten, daß die Niederschläge der Kieselsäure sowie jene der

Sesquioxyde immer möglichst bald nach dem Abkühlen des Tiegels gewogen werden

müssen, da dieselben bekanntlich sehr hygroskopisch sind und somit durch

Wasseraufnahme erhebliche Abweichungen vom genauen Resultate ergeben können. Es

zieht 1 Milligrm. Kieselsäure nach und nach etwa 0,06 Milligrm. Wasser an. Hierauf

scheint das Gewicht constant zu bleiben. Der Niederschlag der Sesquioxyde zieht auf

1 Milligrm. 0,13 bis 0,17 Milligrm. Wasser an, also noch erheblich mehr als die

Kieselsäure.

Ferner ist der Niederschlag der Sesquioxyde jedesmal nach gutem Auswaschen und Glühen

wieder aufzulösen, von Neuem zu fällen, wieder gut auszuwaschen und zu glühen und

dies so oft zu wiederholen, bis 2 oder noch besser 3 aufeinander folgende Wägungen

übereinstimmen. Selbst nach wiederholten Fällungen enthält der Niederschlag zuweilen

noch etwas Kalk. Man wendet bei allen Glühungen am zweckmäßigsten nur Platintiegel

an.

Bei genauen Analysen, welche theoretischen Betrachtungen in Betreff der chemischen

Constitution der Portlandcemente zur Grundlage dienen sollen, sind die gegebenen

Andeutungen wohl zu beachten.

Nachtrag 2. Durch die vorliegende Abhandlung berichtigen

sich einige Unrichtigkeiten in den vorangegangenen Abhandlungen des Verfassers. Wie

bereits in der letzten Arbeit (1874 214 44. 45) erwähnt,

kommt die sofortige Haltbarkeit von Cementkugeln unter Wasser fast jedem frischen

Cemente zu, ist also nicht eine specifische Eigenschaft magnesiahaltigen Cementes,

wie früher (1873 209 292–295) angenommen wurde.

Ebenso wurde bereits (214 44) angeführt, daß das größere

Volumen der früher besprochenen magnesiahaltigen Cementgußstücke gegenüber dem

Volumen magnesiafreier Cementgußstücke und somit auch das abgeleitete

Quellungsverhältniß (1874 211 16–21), sowie die

nöthige größere Wassermenge ebenfalls nicht mit der Anwesenheit von Magnesia

zusammenhinge, sondern der Frische des damals angewendeten magnesiahaltigen Cementes

gegenüber abgelagerten gewöhnlichen Portlandcementen zugeschrieben werden müssen.

Bei letzteren war bereits die in Tabelle k dieses

Aufsatzes beleuchtete größere Contraction eingetreten.

Ferner wurde früher (1873 209 294) vom Verfasser

angenommen, nicht treibender frischer Cement scheine fabrikmäßig kaum dargestellt

werden zu können. Diese damalige Auffassung modificirt sich jetzt in gewissem Sinne.

Verf. fand bei den früheren Untersuchungen, daß selten ein Cement gar kein

Zerspringen von Reagensgläschen herbeiführe. Indeß kann dieses Zerspringen zuweilen

dadurch veranlaßt werden, daß der Cement beim Abbinden sich erwärmt. Es äußert sich

die Wirkung am Gläschen oft sehr spät, und zwar selbst bei arg treibendem Cement,

wie die Tabelle I (1873 209

291) zeigt, weil derselbe sich oft im Inneren schnell lockert und dann bei

eintretendem Treiben die Theilchen noch etwas verschoben werden; erst bei immer mehr

sich bildendem Calciumhydrat springt endlich das Gläschen. Ebenso zeigt ein an der

Luft liegendes Gußstück von treibendem Cement, namentlich bei geringer Contraction

(vergl. Tabelle k u. s. f.), oft lange Zeit an der

Oberfläche kein Treiben an, wenn es auch innerlich schon sich aufgelockert hat und

in Folge dessen leicht zu zerbrechen ist. Dagegen zieht bei den bald ins Wasser

gelegten Kugeln oder Gußstücken aller freie Kalk schnell Wasser an, setzt sich in

Calciumhydrat um und zeigt so oft viel eher die Erscheinungen des Treibens. Daher

ist die Wasserprobe für die Praxis, für die schnellere Beurtheilung angezeigter,

während zur vollständigen Beleuchtung der Cementgüte auch die Gläschenprobe nicht unterlassen

werden sollte. Nur muß man dann mehrere, etwa ½ Dutzend Gläschen anfüllen.

— Außer dem Springen der Gläschen führte den Verfasser zu der Annahme, daß

der frische Cement fast jeder Fabrik vom Treiben nicht ganz frei sein dürfte, der

Umstand, daß fast jeder frische Cement erhebliche Erwärmung beim Anmachen äußert. Da

man aber allgemein das Erwärmen auf vorhandenes freies treibendes Calciumoxyd

zurückführte, so ergab sich aus der starken Temperaturerhöhung der Schluß auf

Treiben.

Außer den bereits erwähnten Prüfungen zur Erkennung des Treibens ist eine weitere

empfindliche Probe des Cementes gegen jede (bei gewöhnlichen Bauten oft gar nicht

ins Gewicht fallende) Spur von Treiben sein Verhalten bei der Anwendung zu

Gußsachen, wie Vasen, Simsverzierungen etc. Zeigt der Cement auch nur ganz geringes

Treiben, so treten später (oft erst nach Monaten) sogenannte Haarrisse in Menge auf;

oft kommt auch, namentlich an stärker gebogenen größeren Flächen, die Spannung an

einer nachgebenden Stelle als ein längerer Riß zum Durchbruch. Da die Cementgießer

gerne schnell bindenden, also noch wenig abgelöschten Cement verwenden, um bald

wieder die Form abnehmen zu können, ferner den Cement in verdünnten, leicht

gußfähigen Zustand bringen, und er so später im erhärteten Zustande weniger

Widerstand bietet als dickflüssigerer (z. B. zu Cementplatten verarbeiteter

Cementmörtel), so läßt sich der Uebelstand des späteren gelinden Treibens schwer

beseitigen. Die gegossenen Stücke sind jedoch trotz der dendritenartigen Rißchen bei

sonst gutem Cement durchaus fest und werden später nochmals mit Cement überstrichen

resp. polirt und dadurch die Sprünge verdeckt.

Eine fernere gute Probe auf Treiben besteht darin, gegossene und einige Zeit

erhärtete Proben auf eine andauernd warme Fläche, z. B. auf eine nicht zu heiße

Ofenplatte oder in die Sonne zu legen. Es äußert sich dann sehr bald etwaiges

Treiben.

Schließlich muß es (1873 209 289) heißen: „Man

kann ohne Gefahr zu laufen, ein schlechtes Product zu erhalten, heruntergehen

bis zum Verhältniß von etwa 1 : 1,5“ statt, wie es dort irrthümlich

gesetzt wurde, wie 1 : 1,8. Speciell ist für Schicht c

(S. 289) das niedrigste Verhältniß 1,47 und gibt dies folgenden Cement:

Kalk

43,0

Magnesia

28,0

Thonerde und Eisenoxyd

11,8

Kieselsäure

17,4

Dagegen zeigt der Cement vom Verhältniß 1,8 noch gar keine Neigung zum Zerfallen.

Ganz genau findet man für jeden einzelnen Fall das niedrigste Verhältniß durch

stöchiometrische Berechnung. Es ergibt sich, wenn man die Rohmaterialien in dem

Verhältniß zusammensetzt, daß das ½-Silicat resultirt.

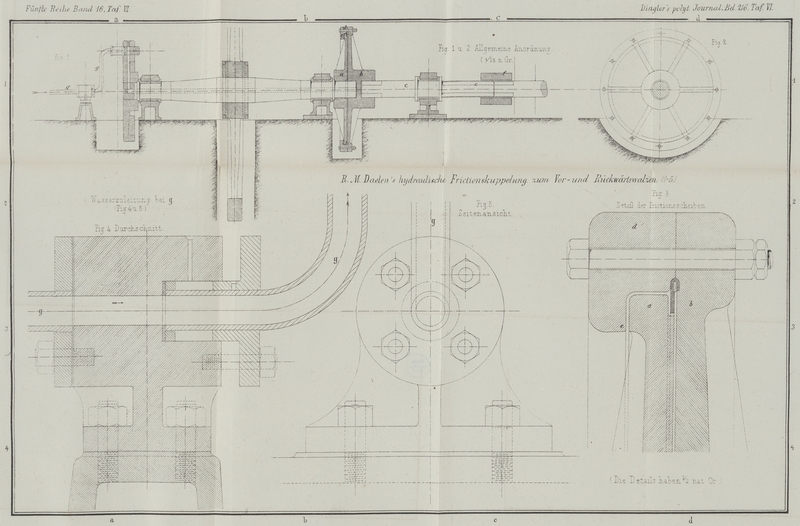

Tafeln