| Titel: | Hydraulischer Reactions-Freifallbohrer am Bohrschlauche mit continuirlichem Bohrschlammauftrieb; von Julius Noth in Dukla (Galizien). |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 123 |

| Download: | XML |

Hydraulischer Reactions-Freifallbohrer am

Bohrschlauche mit continuirlichem Bohrschlammauftrieb; von Julius Noth in Dukla (Galizien).

Nach der österr. Zeitschrift für Berg- und

Hüttenwesen, 1874 S. 436 u. s. f.

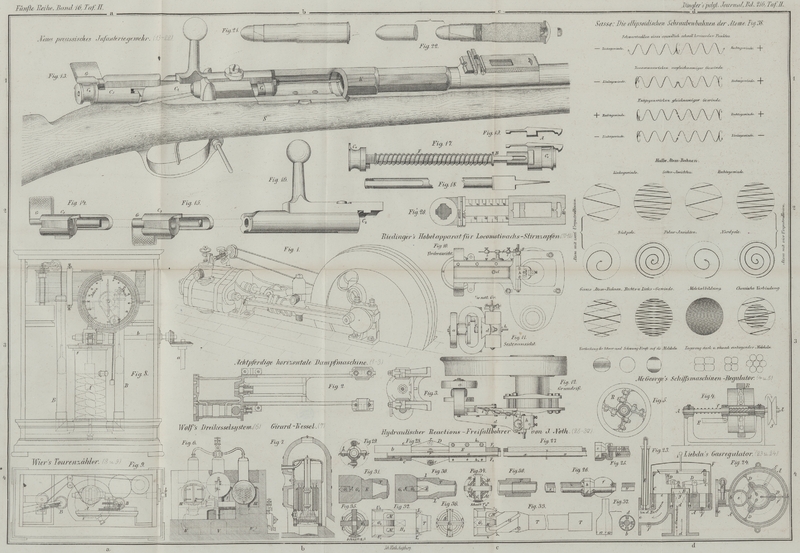

Mit Abbildungen auf Taf.

II [c/4]

Noth's hydraulischer Reactions-Freifallbohrer.

Das Eindringen des Erdbohrers in größere Tiefen ist trotz mehrfacher Verbesserungen

auf dem Gebiete der Bohrtechnik immerhin noch ein sehr mühsames und durch

verschiedene Momente erschwertes. Diese das Erdbohren erschwerenden Umstände lassen

sich in Folgendem zusammenfassen. Zunächst verursachen häufiges, bei den bisher

üblichen Bohrmethoden nicht zu umgehendes Einlassen und Aushängen der

Bohrinstrumente erheblichen Zeitverlust. — Ferner erleidet die Arbeit mittels

stoßenden Bohrers einen bedeutenden Effectverlust; auch nützt sich das Werkzeug bei

Durchdringung des continuirlich gebildeten Bohrschlammes rasch ab. — Einen

weiteren Zeitverlust bringt die nothwendige Beseitigung des Bohrschlammes mit sich.

— Das langsamere Vordringen des Bohrers selbst bedingt Erweichung und

Beschädigung der Bohrlochswände, Verröhrung und schließlich Verengerung des

Bohrlochsdurchmessers, vermehrt überhaupt die Unfälle, deren Ueberwindung das

Erdbohren zu einer schwierigen, unsicheren und unberechenbaren Arbeit macht.

— Endlich äußert sich die Wirkung des Stoßes, den der stoßende oder fallende

Bohrer ausübt, nachtheilig auf die Bohrlochswände, an deren Erhaltung wesentlich

liegt, sobald es sich um Erbohrung größerer Tiefen handelt.

Die Vortheile des Seilbohrens gegenüber dem Bohren am Gestänge wurden bereits

allgemein anerkannt und so vielfach hervorgehoben, daß man mehr und mehr bemüht ist,

die Nachtheile, welche dieser Bohrmethode noch anhaften, durch geeignete

Verbesserungen ganz zu umgehen, oder doch weniger fühlbar zu machen. In diesem

Streben vereinigte man schließlich das Freifallbohren am Bandseile mit regelmäßigem

Umsetzen des Bohrers, konnte aber bisher, ohne nicht die Geschwindigkeit beim

Erdbohren selbst bedeutend herabzusetzen, den beim Drehen des Seiles und bei dem Umsetzen des

Bohrers entstandenen Effectverlust nicht vermeiden. Ebenso bedingt das regelmäßige

Abwerfen der Bohrstücke durch die meisten Freifallinstrumente am Seile die

Einhaltung einer gewissen Grenze der Geschwindigkeit, mit welcher gebohrt werden

darf, d. h. eine beschränkte, verminderte Anzahl von Spielen, mithin einen

Geschwindigkeitsverlust beim Bohren selbst. Beispielsweise wirft das wegen seiner

Einfachheit bekannte und durch feste Ausführung vorzügliche Freifallinstrument von

Fauck, das ganz ähnliche von Rumanowsky, das von Zobel u. A. sicher ab,

sobald die Anzahl der Spiele per Minute durchschnittlich die Zahl 20 nicht

übersteigt und wenn man mit Anwendung von Contrebalancen und Prellvorrichtungen

arbeitet.

Während sich diese verschiedenen Anwendungen des ursprünglich Kind'schen genialen Gedankens der Benützung des Wasserdruckes zum Abwerfen

des Bohrers wirklich in der Praxis Eingang verschafften, blieben alle die bisherigen

Vorschläge zur Verbesserung der Reinigungsmethode auf Versuche beschränkt, und nach

wie vor wendet man mit wenig Ausnahmen zur Beseitigung des Bohrschlammes aus einem

Bohrloche das Schlämmen mittels eines Schlammlöffels an.

Der Grund, warum die zahlreichen Verfahrungsweisen, das Bohrloch zu reinigen, sich

nicht allgemeineren Eingang zu verschaffen vermochten, liegt darin, daß dieselben

einestheils auf Anwendung complicirter Einrichtungen beruhten, daß sie anderentheils

in die alten Gebrechen der Gestängverwendung zurückverfielen, die wir gerade zu

umgehen anstreben. Einige Bohrtechniker umhüllten z. B. die unteren Bohrwerkzeuge

mit einem Mantel, in welchem sich der Bohrschlamm während des Bohrens selbst eine

gewisse Zeit hindurch ansammeln konnte (Frommann auf

Gerhardsgrube bei Saarbrücken u. A.). Andere bedienten sich, um während des Bohrens

gleichzeitig schlämmen zu können, der Schlammfänger oder Pumpen (Degenhardt, Karsten's Archiv

Bd. 7(1834) S. 185; Brandes, Bergwerksfreund Bd. 10

(1846) S. 491).

Man erhöhte zwar zuweilen durch solche Versuche das Auftreten der ohnehin zahlreichen

Unfälle beim Erdbohren, doch sind diese Neuerungen trotzdem nicht a

priori zu verwerfen, wenn sie nicht gerade auf einer

augenscheinlichen Zweckwidrigkeit oder mechanischen Unrichtigkeit fußen.

Oft führt ein richtiger Gedanke zu einer neuen Epoche in einem Zweige der Industrie

oder Wissenschaft, und wenn derselbe auch nicht durch seinen Schöpfer zur höchsten

verwendbaren Vollkommenheit gelangte, so gab er doch den Impuls zu neuem Streben

nach Vervollkommnung dieses besonderen Industriezweiges. So war der originelle

Gedanke

Fauvelle's, eine Röhrentour anzuwenden, durch welche

mittels Wasserdruck der Bohrschlamm während der Bohrarbeit zu Tage getrieben werden

könne, zu naheliegend und bot zu viele in die Augen springende Vortheile, als daß

derselbe nicht zu vielfachen Versuchen geführt hätte. Chanoit und Catelineau gründeten auf Fauvelle's System die bohrende Pumpe (v. Seckendorf im Bergwerksfreund, Bd. 22 (1860) S. 659; v.

Eicken, Zeitschrift für Berg-, Hütten-

und Salinenwesen, Bd. 13 S. 177). Bekannt ist der patentirte Erdbohrer von Laué (vergl. 1852 124

165).

Obgleich man dem System Fauvelle's gewichtige Mängel

vorgeworfen hat, namentlich Anwendung hohler Gestänge, Versackung des Bohrschlammes

in Bohrlöchern mit nicht steigenden Wässern oder in Wasser aufsaugenden Bohrlöchern,

so gründete sich doch neuerdings das Diamantbohren sowie das Röhrenbrunnenbohren auf

dasselbe Princip und verschafften sich letztere beide Verfahrungsarten in der Praxis

wirklich Eingang, wenn auch ihre Anwendung nur unter beschränkten Verhältnissen

angezeigt ist. Man bedient sich hierbei entweder eines hohlen Gestänges, an dessen

Tiefstem befestigt der Bohrer wirkt, sei dies nun stoßend, fallend oder drehend,

während ein auf das in den Röhren befindliche Wasser durch eine Druckpumpe

ausgeübter Druck den Auftrieb des Wassers und Bohrschlammes fortwährend bewirkt;

oder man übt einen Druck auf das im Bohrloche befindliche, die Leitungsröhre

umgebende Wasser aus, so daß der Wasser- und Schlammauftrieb durch die

Röhrentour hindurch nach Oben erfolgt.

Bedingungen zum Gelingen einer Bohrung nach dem einen oder dem anderen soeben im

Princip erörterten Verfahren sind weiches, vollkommen gleichartiges Gestein,

regelmäßig geschichtetes Gebirge, Abwesenheit von Seitendruck, geringer

Bohrlochsdurchmesser, Disposition über große Betriebsmittel. Bei eingetretenen

Unfällen, Verklemmungen, Brüchen möge man lieber die Bohrung aufgeben, als sich

geraume Zeit in fruchtlosen Rettungsversuchen ergehen.

Noch beschränkter ist die Anwendung des Diamantbohrverfahrens, welches eine Zeit lang

viel von sich reden machte, als unpraktisch oder zu wenig ausgebildet verworfen

wurde, in neuerer Zeit jedoch etwas verändert, wenn auch nur einseitig verbessert

als Beaumont's Diamantbohren wieder auftauchte und in

vielen hervorragenden technischen Blättern warm empfohlen wird. Eine genauere

Prüfung dieses Bohrverfahrens läßt jedoch jeden erfahrenen Bohrtechniker sofort die

Nachtheile desselben erkennen, obgleich das Princip der Wirkung des stoßenden

Bohrers mechanisch

richtig bei dieser Bohrmethode durch die einfachere rotirende Bewegung unter

constantem Drucke ersetzt worden ist.

Ich fühlte mich daher im Interesse der Wissenschaft und Praxis veranlaßt, eine

Abhandlung über die wirklich bisher durch dieses Diamantbohrverfahren erzielten

Resultate und insbesondere über die Nachtheile desselben zu verfassen, die in einem

hervorragenden technischen Blatte ihre Verbreitung binnen Kurzem finden wird.

In allerneuester Zeit tritt Fauck mit einem Fortschritte

zu Tage, nach welchem zwar das Einführen des Wassers in Röhren unter continuirlichem

Drucke beibehalten wird, jedoch benützt derselbe eine Fabian'sche Freifallscheere mit einem excentrischen Erweiterungsbohrer,

wie solche in den Oelregionen Amerikas und namentlich in Canada bei Bohrungen

angewendet werden. Die Verröhrung des Bohrloches wird mit dem Bohren zugleich eine

Zeit lang, ich sage nicht ungehindert, doch weniger gehindert, durch Seitendruck

nachgetrieben. Fauck führt das Wasser aus der

Leitungsröhre in einen die Bohrwerkzeuge umgebenden Mantel bis zum Bohrer, woselbst

das Wasser durch Oeffnungen ausstürzt.

Mit einem Bohrmeisel (Fig. 37), dessen untere

Schneide beispielsweise 150 Mm. lang ist, bohrt man ein Loch von 2×87 = 174

Mm. ab. Die meisten Bohrer überhaupt bohren excentrisch, wegen Ungenauigkeit der

Schmiedarbeit, welcher die Bohrer beim Schärfen unterliegen. Das Abgleiten des

Bohrers von steilen Wänden wird durch Stege a, b, c, d am unteren Rande des Mantels verhindert, zwischen denen andererseits das

Durchgleiten des Bohrers bis zum Tiefsten ermöglicht ist.

Ein praktisches Ergebniß dieses Verfahrens bis zu größerer Tiefe liegt dermalen nicht

vor; es ist jedoch nicht schwer, im Voraus zu erkennen, daß dieser excentrische

Erweiterungsbohrer, welcher blos durch Stoß wirkt, im gleichartigen milden Gesteine,

bei horizontaler oder schwach geneigter Schichtung rasch vordringen dürfte, wie er

eben in Amerika nur angewendet wird, sobald man Röhren zur Verwahrung der

Bohrlochswände oder zur Absperrung des Wassers vom Bohrlochsmittel nachtreiben will.

Im härteren Gesteine, und namentlich beim Auftreffen des Bohrers auf steil

gerichtete Wände, Linsen oder beim Zerbohren von in das Bohrloch einragenden

Geröllstücken, mag ein günstiger Erfolg trotz freien Herabfallens höchst zweifelhast

sein

Leider ist auch bei Fauck's neuem, sinnreichem Versuche

die Anwendung steifer Wassereinführungsröhren, mithin hohler Gestänge nicht

umgangen, somit die Gefahr der Unfälle beim Erdbohren vermehrt, die sich in der That

bei den bisher vorgenommenen Versuchen zeigten. Da außerdem die Anzahl der

Balancierspiele 15, höchstens 20 pro Minute betragen darf, damit der Krückelführer im Stande ist, das

Bohrstück abzuwerfen und wieder zu fangen, so ist die Bohrgeschwindigkeit eben auch

eine beschränkte, und dürfte das Verfahren, bevor es nicht von einzelnen

Unvollkommenheiten befreit worden ist, nur wenig Verbreitung finden.

Die Vortheile des Seilbohrens mit denen des ununterbrochenen Ausschlämmens durch

Wasserauftrieb zu vereinigen, stellte ich mir zur besonderen Aufgabe und wurde bei

Lösung derselben besonders durch werthvolle Winke von Seite des k. k. Bergrathes

Hrn. Egid Iarolimek in Wien unterstützt, so daß ich nicht

umhin kann, die Mitwirkung und Aneiferung desselben dankend anzuerkennen.

Ich wählte für das neue Erdbohrsystem den Ausdruck „ Reactions-Freifallbohren“, weil das Umsetzen des

Bohrers durch die Reactionswirkung des aus den Bohrwerkzeugen ausfließenden und vom

Bohrorte durch den freien Fall derselben verdrängten Wassers erfolgt.

Das Bohrseil ist bei dem Reactions-Erdbohren ersetzt durch einen Bohrschlauch, welcher aus einzelnen längeren, durch

Schlauchmuffe verbundenen, und kürzeren, durch Holländer aneinander gekuppelten

Hanfschläuchen besteht. Die Holländer der einzelnen Bohrschläuche sind mit

Verschraubungen versehen, deren Muffe sich ungehindert auf eine Seiltrommel von 316

Mm. großem Durchmesser bei Aufwickelung des Bohrschlauches auflegen. Um die

Muffvorsprünge bei der Aufwickelung des Bohrschläuches noch weniger fühlbar zu

machen, und damit der Schlauch bei seiner auf und nieder gehenden Bewegung in der

Mitte des Bohrloches spiele, sind über jeder Verschraubung Leitungen angebracht.

Diese sind von Guttapercha, ihre Form für weite Bohrlöcher ist ein voller

Doppelconus, für enge Bohrlöcher ein vierflügeliger, also ausgerippter Doppelconus,

welcher in beiden Fällen einen Durchgang für den Bohrschlauch in seiner Achse

besitzt. Das Wasser kann im Raume, welchen die Aussparungen zwischen der

Bohrlochswand übrig lassen, ungehindert empordringen. Bei Beschreibung der

Bohrwerkzeuge komme ich auf die Erklärung der, die Schlauchverbindungen

darstellenden, Abbildungen Fig. 26 und 27 zurück.

Die Länge der mit Gerbstoff imprägnirten, im Inneren mit Paragummi gedichteten und

geglätteten Hanfschläuche überschreitet zwar gewöhnlich nicht 100 Meter, jedoch

dürfte kein Grund vorliegen, weshalb man nicht Schläuche von unbeschränkter Länge

anzufertigen im Stande wäre und ihnen eine größere als die übliche Wandstärke von

3,8 Mm. ertheilen könnte.

Die Wandstärke ω und die Dichtung der einzelnen Bohrschläuche richtet

sich:

1) nach der zu tragenden Last — und diese nach den

Dimensionen des Bohrloches und der Schwere der bei Bohrung desselben anzuwendenden

Bohrinstrumente;

2) nach dem Drucke, den man dem Wasser ertheilen muß, damit

durch dessen Geschwindigkeit überhaupt das losgebohrte Bohrmehl aufgetrieben und aus

dem Mundloche des Bohrloches geschleudert werde.

Um die Wandstärke des Bohrschlauches zu bestimmen, muß man den Querschnitt desselben

berechnen, und um diesen zu ermitteln, ist es nöthig, sich über das passendste

Verhältniß zwischen Bohrschlauchsdurchmesser und Bohrlochsdurchmesser klar zu

werden.

Berücksichtigt man bei Bestimmung dieses Verhältnisses lediglich das Minimum der

Reibungshöhen, so kommt man leicht zu dem Schlusse, daß ein Minimum derselben dann

erreicht wird, wenn der Widerstand (H1) des Wassers im Schlauche

gleich dem Widerstände (H)

des den Bohrschlauch umgebenden Wassers ist, nämlich des zwischen Bohrschlauch und

Bohrlochswand befindlichen Auftriebwassers. Bezeichnet man mit

B D den inneren

Bohrlochsdurchmesser und

L die Tiefe des Bohrloches,

d den inneren,

Schlauchdurchmesser

d1 den äußeren Schlauchdurchmesser,

v die Geschwindigkeit des aufgetriebenen Wassers,

v1 die Geschwindigkeit des

Injectionswassers,

so muß, damit durch den Bohrschlauch dieselbe Wassermenge

eingeführt werde, die zum Auftrieb gelangen soll:

(BD2 - d12) v = d2v1,

da aber

Textabbildung Bd. 216, S. 127

H = H1 sein soll,

so läßt sich d1 und v1

bestimmen.

Man würde jedoch in eine Ungereimtheit verfallen, wollte man blos das Minimum der

Reibungshöhen als maßgebenden Factor in Betracht ziehen und hierüber andere Momente

vernachlässigen. Noch sind zu berücksichtigen das Gewicht und der Preis des

Bohrschlauches.

Das Gewicht eines Bohrapparates zum Niederbringen eines Bohrloches von 316 Mm.

Durchmesser übersteigt nicht 224 Kilogrm., folglich im Wasser etwa 200 Kilogrm.

Stellt man sich den Hanfschlauch als ein zusammengerolltes Hanfbandseil vor und

setzt den Durchmesser des um die Litzen beschriebenen Kreises gleich 30 Mm., so

beträgt das Gewicht des laufenden Meters Seil 0,95 Kilogrm.; beispielsweise für 316

Meter Hanfschlauchlänge 300 Kilogrm., im Wasser jedoch nur 150 Kilogrm. Die Gesammtbelastung

des Hanfschlauches, selbst wenn er seiner ganzen Länge nach in Anspruch genommen

ist, beträgt demnach 350 Kilogrm. Für größere Tiefen wird das Bohrwerkzeug zwar um

50 Kilogrm. leichter, das Eigengewicht des Hanfschlauches jedoch bei einer Länge

desselben von 632 Meter um das Doppelte größer. Man erhält demnach eine

Gesammtbelastung von 450 Kilogrm. — eine Belastung, die nicht die Hälfte der

zulässigen Belastung erreicht, denn der Sicherheitsmodul eines Hanfseiles, dessen

Durchmesser 1 Decimeter nicht übersteigt, beträgt pro 1 Qu.-Cm. 160 Kilogrm.,

für Gespinnste mindestens 130 Kilogrm.

Hat man es nun mit einem Hanfschlauche von 7,13 Qu.-Cm. zu thun, so verträgt

derselbe über 900 Kilogrm. Belastung bei einer Wandstärke von 2,2 bis 3,8 Mm.

Einem Querschnitte von 7,13 Qu.-Cm. und der bei Rohhanfschläuchen gewöhnlichen

Wandstärke von 3,8 Mm. entspricht ein äußerer Schlauchdurchmesser von 72,4 und ein

innerer von 65,8 Mm., und hat man somit eine doppelte Sicherheit des Bohrschlauches

selbst bei der höchsten Belastung von 450 Kilogrm.

Was den Preis des Bohrschlauches anlangt, so gestaltet sich derselbe nicht viel höher

als der eines Bandseiles oder eines eisernen Gestänges. Es kosten je 94,8 Meter rohe

Hanfschläuche vom besten rheinländischen Material inclusive Verbindungsstücke 150

Gulden österr. Währ. Die nämliche Länge gummirter und mit Gerbstoff imprägnirter

Hanfschläuche kostet 390 Gulden.

Im Verlaufe der Bohrung, sobald eine größere Tiefe erreicht wird und sich der

Bohrlochsdurchmesser verjüngt hat, kann man übrigens auch die lichte Weite des

Bohrschlauchdurchmessers verringern, und schon bei 26 Mm. lichter Weite kosten je

94,8 Meter Länge rohe Hanfschläuche 90 Gulden, gummirte und mit Gerbstoff

imprägnirte Hanfschläuche 240 Gulden.

Der Auftrieb des Wassers braucht selbstverständlich um so geringer zu sein, je

kleiner die Gesteinskörner sind, die fortgeführt werden sollen; am geringsten, wenn

anstatt der Gesteinskörner Bohrschlamm beim Bohren entsteht, wie dies beim

Durchbohren von Schieferthonen, Thonschiefern, Gyps, Kreidearten u. a. ähnlichen

Gebirgsarten mehr oder weniger der Fall ist. Der durch das Bohren in thonigen

Gesteinsarten gebildete Bohrschlamm vermengt sich mit Wasser aufs Innigste und

bleibt in demselben längere Zeit suspendirt, so daß man in diesen Fällen

Schlammwasser, Wasser von größerem specifischen Gewicht auszutragen hat. Das Bohren

in härteren Gesteinsarten erzeugt gröbere Gesteinsstückchen, diese aber werden bei nicht

zureichendem Wasserauftrieb nur bis zu unbedeutender Höhe geführt, zurück unter das

Bohrstück fallen und von diesem zu feinem Sand zermalmt werden; daher die

Erscheinung, daß auch beim Bohren auf gewöhnliche Weise das Bohrmehl um so feiner

ist, je härter das Gestein, so daß das Bohren in hartem Sandstein Sand gleich dem

feinsten Streusand erzeugt.

Nimmt man nun beispielsweise den Durchmesser D von Gesteinskörnern = 1 Mm. an, die Dichte

derselben δ = 2,5, so erhält man nach der bekannten Rittinger'schen AufbereitungsformelRittinger's Aufbereitungskunde, S. 191. Diese

Formel gibt den Durchschnittswerth für solche

Gesteinskörner, welche der Siebclasse vom Lochungsdurchmesser D angehören, und

ist die Geschwindigkeit v innerhalb gewisser Grenzen auch von der Form der

Körner abhängig, weshalb dieselbe in der Praxis — auch abgesehen von

zufälligen Erweiterungen des Bohrlochquerschnittes etc. — größer zu

halten wäre, und würden wir rathen, eben auch bei milden, leicht

pulverisirbaren Gesteinen mit derselben nicht zu sparen, weil hier

vergleichsweise viel Schmand abfällt und sichere Reinhaltung des Bohrsumpfes

dem Vordringen des Bohrers jedenfalls sehr förderlich ist.E. I, wenn v die Fallgeschwindigkeit des

Kornes im Wasser ist:

Textabbildung Bd. 216, S. 129

für angenommenen Fall:

Textabbildung Bd. 216, S. 129

= 0,0945 Meter,

wofür der Einfachheit halber v = 0,1 gesetzt werden darf.

Bei 0,072 M. (d1) äußerem

Schlauchdurchmesser und 0,237 M. (BD) innerer lichter

Weite des Bohrloches müßte der Wasserzufluß (Wq) per

Secunde durch Einpumpen mehr als 0,004 Kubikmeter betragen, um Bohrmehl aus 1 Mm.

groben Sandkörnern auszutragen;

denn Wq = (BD2–d12) π/4 v

Textabbildung Bd. 216, S. 129

= 0,004 Kubikmeter.

Da ferner die gleiche Wassermenge durch den Bohrschlauch getrieben werden muß, welche

zwischen dem Bohrschlauche und der Verröhrung ausgetragen wird, so ist eine

Geschwindigkeit des Wasserstrahles im Bohrschlauche v1 = 1,175 Meter nöthig, denn es ist:

Textabbildung Bd. 216, S. 129

Hieraus läßt sich die Geschwindigkeitshöhe (GH) zur Ueberwindung der

Reibungswiderstände

α) im Bohrschlauch (G1H1),

β) an den Bohrlochswänden (G2H2),

γ) an der äußeren Peripherie des Bohrschlauches (G3H3)

berechnen, und ist

GH = G1H1 + G2H2 + G3H3.

Darcy [Recherches

experimentales (1857)] gibt für glatte Metallröhren, deren

Reibungscoëfficient demjenigen im Inneren gummirter Hanfschläuche entsprechen würde,

während für Rohhanfschläuche der Werth doppelt zu nehmen sein dürfte, die

Formel:

GH = (0,001014 +

0,0000267/D)L/D v2.

Führt man für den oben angeführten speciellen Fall die einzelnen Werthe ein, und zwar

für:

α

D = d = 0,066 MeterL = 316 M.v = v1 = 1,175 M.,

so solgt G1H1 =

9,407 M.

β

D = BD = 0,237 M.L = 316 M.v = v1 = 0,1 M.,

demnach G2H2 =

0,015 M.

γ

D = d1 = 0,072 M.L = 316 M.v =

v1 = 0,1 M.,

mithin G3H3 =

0,12 M.

GH =

9,407 + 0,015 + 0,12 = 9,54 M.

Rechnet man hierzu 15 Proc. auf verschiedene Reibungswiderstände an den Verbindungen

der Bleche, an den Führungen, an den Bohrwerkzeugen, Contraction des Wasserstrahles

u. s w., so resultirt als Druckhöhe 9,54 + 1,43 oder 11 Meter.

Die nöthige Kraft, um den Schlammauftrieb zu bewirken, ergibt sich für das angeführte

Beispiel P = 0,004 ×

1000 × 11 = 44 Kilogramm-Meter, und da endlich 76 M.-Kg. = 1

Pferdekraft, so hat man eine Kraftaufwand von 0,6 Pferdekraft nöthig, um den

continuirlichen Schlammauftrieb hervorzubringen.

Für die Tiefbohrungen selbst von 632 Meter und bis auf 0,158 Meter vermindertem

Bohrlochsdurchmesser unter übrigens gleichen Verhältnissen würde der Kraftaufwand

kein größerer sein; denn man erhält in diesem Falle v1 = 0,4546 M.; Wq = 0,00155 Kbm.; GH = 8 M.; 12 M. Druckhöhe

und 18 M.-Kg. oder 0,25 Pferdekraft Kraftaufwand. Für Bohrungen von

geringerer Tiefe und geringerem Bohrlochsdurchmesser würde die Kraft eines Arbeiters am Pumpenschwengel vollkommen genügen, um

den Bohrschlammauftrieb durch Einpumpen von Wasser beständig zu bewirken.

Versuche, von Chanoit und Catelineau angestellt und veröffentlicht, ergaben, daß ein Wasserstrom von

v = 0,1 Meter Geschwindigkeit feinen Sand, v = 0,2 M. groben Sand, v = 0,5 M. Geröll

von 20 Mm. Durchmesser und v = 1 M. alle Kiesel fortbewegte.

Es wäre wünschenswerth, wenn auch von anderer Seite Versuche in dieser Richtung

vorgenommen und deren Resultate gewissenhaft veröffentlicht werden möchten, damit

man diese Resultate mit denen vergleichen könnte, die sich durch Berechnung

ergeben.

Es geht ferner aus obigen Betrachtungen hervor, daß für sehr weite Bohrlöcher, etwa

für Schachtbohrungen, es angezeigt wäre, das den Bohrschlauch umgebende Wasser einem

constanten Drucke auszusetzen und den Bohrschlamm durch das Innere des

Bohrschlauches zum Auftrieb gelangen zu lassen. Hierüber fehlen mir jedoch die Erfahrungen, und ich

beschränke mich daher in Folgendem lediglich auf die Beschreibung der

Bohreinrichtung und Bohrinstrumente, welche man bereits mit Vortheil beim Pressen

des Injectionswassers durch den Bohrschlauch anwendet.

Der Bohrschlauch hat die Tendenz, sich platt aufzuwickeln, sowie derselbe auch vor

seiner Verwendung flach liegt. Es wäre daher gerathen, den Bohrschlauch über eine

Spule (Bobine) auf und über einander zu wickeln. Damit jedoch der Hebelarm, an

welchem die Last wirkt, sich möglichst gleich bleibe, mit anderen Worten, damit beim

Aufwickeln des Bohrschlauches kein erheblich größerer Durchmesser entstehe als der

ursprüngliche Durchmesser der Treibwelle, so läuft der Bohrschlauch nicht auf einem

Seilkorbe über einander, sondern neben sich über eine gewöhnliche Treibwelle. Diese

Treibwelle hat entweder außer ihrer drehenden Bewegung um die eigene Achse noch eine

vor- und rückwärtsgehende Verschiebung in der Richtung ihrer Längenachse zu

erleiden (wie die Bobine bei der mechanischen Spinnerei) oder die Aufwickelung des

Bohrschlauches wird, entsprechend der Umdrehung der Treibwelle, durch zwei

Leitröllchen, deren vorstehende Kranzränder den Schlauch führen, dadurch bewirkt,

daß diese Leitröllchen auf einer Schraubenspindel mit vorund rückwärtsgängiger

Bewegung oder auf zwei nach entgegengesetzter Richtung sich bewegenden

Schraubenspindeln hin und her gleiten. Wegen ihrer Einfachheit ist namentlich die

letzterwähnte Art der Einrichtung für alle Seilbohrungen empfehlenswerth und

dieselbe hat den besonderen Vortheil, daß die Kraft zum Bremsen keine so erhebliche

zu sein braucht, als wenn der Seiltrommeldurchmesser bei jeder Umdrehung um die

doppelte Seilstärke zunimmt und man schließlich außerordentliche Kraft anwenden muß,

um den Bohrapparat zu bewegen. Die bewegende Kraft, den Betriebsmotor, nützt man

jedoch beim Bohrbetriebe bekanntlich sehr unvollkommen aus, weil bei demselben zwar

das Bohren selbst mit Einschluß des Auslöffelns und Einlassens der Bohrwerkzeuge den

bei weitem größten Theil der Zeit in Anspruch nimmt, gleichwohl aber einen geringen

Theil derjenigen Kraft verbraucht, welche nöthig ist, um die Bohrwerkzeuge aus dem

Bohrloche heraus zu fördern.

Bei der Nebeneinanderwickelung des Bohrseiles, oder im gegebenen Falle des

Bohrschlauches, ist man selbst bei bedeutender Tiefe des Bohrloches im Stande, den

ganzen Bohrapparat, sei der Bohrer vor Ort, oder über Tage, leicht zu bewegen; Seil

oder Bohrschlauch wird sich außerdem langsamer abnützen, da ihm die Gelegenheit,

sich zu reiben, benommen ist.

Auch die Seilscheibe in der Höhe des Bohrthurmes sei auf der Achse drehbar und habe

einen im umgekehrten Verhältniß zur Höhe des Bohrthurmes stehenden Spielraum, welcher

der Seilscheibe gestattet, sich auf der Achse hin und her zu verschieben. Bei

Bohrthürmen über 16 Meter Höhe ist eine Verschiebung der Seilscheibe auf ihrer Achse

nicht mehr nöthig.

Die Kranzrinne der Seilscheibe ist nach J. Hirn's Angabe

trapezisch geformt und mit Guttapercha ausgefüttert.

Vom Mundloche des Bohrloches an wird der Bohrschlauch mittels eines Seilwirbels a (Fig. 25) durch ein

Bandseil b aufgeholt. Das Muttergewinde des Seilwirbels

entspricht dem Schraubengewinde d der Ansätze des

Bohrschlauches. Da der Wirbel die doppelte Aufgabe hat, eine bequem lösbare, aber

immerhin sichere Verbindung zwischen Treibseil und Bohrschlauch herzustellen,

gleichzeitig sich leicht zu drehen und bequem über die Seilscheibe zu gleiten, so

sind die Enden e des Wirbelringes, wie bei den zur

Verbindung der einzelnen kürzeren Schlauchstücke (Wechselstücke) dienenden

Holländern e (Fig. 26) derartig

gestaucht, daß sie außer der Drehung um die Verticalachse auch noch eine geringe

seitliche Bewegung um ihre Horizontalebene zulassen und vermöge dieser Eigenschaft

das Umlegen der Verschlüsse um Seilscheibe und Treibwelle gestatten. Der im Früheren

erwähnte Doppelconus f von Guttapercha ist in Fig. 26

dargestellt; derselbe wird am Auftrieb durch eine vorgebundene Schnur g verhindert. Der eigentliche Muff der Verschraubung h ist achtkantig und hat Rippen i1, i2 . . als Angriffspunkte für die Schlüssel. Die

Holländer e sind von Stahl oder von Messing, je nachdem

sie Bohrwerkzeuge von größerem oder kleinerem Gewichte zu tragen haben. Ergänzen

sich die Wechselstücke des Bohrschlauches zu 100 M., so verbindet man zwei solcher

Schläuche x, y durch einen

ungefähr 0,6 M. langen Muff z, welcher aus einem

Schlauchstück besteht, das zur lichten Weite die äußere Weite des Bohrschlauches hat

und mit diesem durch Schusterdraht verbunden ist (Fig. 27). Durch das bloße

Anschwellen des Bohrschlauches im Wasser pressen sich die Wände der Schläuche

äußerst fest an einander und bilden eine höchst solide Verbindung. Es bleibt dem

Ermessen des Bohrmeisters überlassen, die Wechselstücke bei dem jedesmaligen

Aufholen des Bohrschlauches abzuschrauben oder dieselben mit ihren

Verbindungsstücken über die Treibwelle laufen zu lassen. Empfehlenswerth ist

jedenfalls, die kürzeren Stücke, deren Länge zusammengenommen der Höhe des

Bohrthurmes gleich kommt, abzuschrauben.

Beim Bohren wird an demjenigen Ansatz des Bohrschlauches, welcher nicht erheblich

über die Tagebühne emporreicht oder unter derselben zurückbleibt, ein Spiralschlauch

eingeschraubt, dessen entgegengesetztes Ende entweder in eine doppeltwirkende Druckpumpe oder in

einen Wasserbehälter mündet, welcher über dem Balancier in der Weise angebracht ist,

daß sein Mittelpunkt in die Verlängerung der Schwingungsebene des Bohrbalancier

fällt. Unter den obersten Ansatz des Bohrschlauches, an welchen der Spiralschlauch

durch seinen Holländer angeschraubt wurde, greift eine gabelförmige Nachlaßschraube,

welche an dem senkrecht über dem Bohrloche schwingenden Balancierende durch zwei

Panzerketten gehalten wird. Damit die Schwankungen beim Bohren möglichst vermieden

werden und der Bohrschlauch möglichst ruhig in der Verticalachse des Bohrloches

schwinge, legt sich die Kette der Nachlaßschraube über ein der Hubhöhe des Balancier

entsprechend umfangreiches Kreissegment. Dieses Balancierbeschläge besteht aus zwei

durch Schrauben verbundenen Bandeisen, welche mit dem hölzernen Balancier durch

eiserne Arme verbunden sind

Am entgegengesetzten Ende des gleicharmigen Bohrbalancier wirkt entweder der Motor

durch Vermittelung einer Transmission in früher mehrfach beschriebener Weise, oder

direct durch den Kolben eines sogen. Bohrcylinders. Das Bohren mit einem

Bohrcylinder bietet unstreitig weit größere Sicherheit des Betriebes, indem jede

unbedeutende Klemmung sofortigen Stillstand der Bohrbewegung zur Folge hat. Ein Mann

ist im Stande, durch Niederdrücken der Nachlaßschraube den Bohrgang augenblicklich

und bei jeder beliebigen Kolbenstellung zu hemmen, die Gefahr eines Unfalles ist

hierdurch möglichst umgangen. Man ist im Stande, die Hübe äußerst rasch auf einander

folgen zu lassen, ohne daß beim Anheben der Last ein schädlicher Ruck erfolgt. Diese

Einrichtung ist nicht neu, sondern wurde, obgleich vereinzelt, doch namentlich bei

Tiefbohrungen von größerer Bedeutung schon längst angewendet.

Für sogen. Handbohrungen — Bohrungen, bei denen weder Dampfkraft noch

Wasserkraft zur Verfügung steht, wende man anstatt des gleicharmigen Bohrbalancier

einen ungleicharmigen Hebel an und gestalte den Wasserbehälter zum Cylinder einer

Druckpumpe um, deren Kolben, der Schwingung des Bohrschwengels gleichmäßig folgend,

das Wasser in den Bohrschlauch preßt, sobald der Niedergang des Bohrbalancier

erfolgt. Der Wassercylinder dient also nicht blos als Druckpumpe, sondern auch als

Contrebalance, und durch diese Anordnung wird die mechanisch richtigste Ausnutzung

der Bewegung, d. i. ein annähernd gleichförmiger Kraftaufwand beim Auf- und

Niedergang des Bohrbalancier erzielt. Im Uebrigen bleibt sich die Anordnung der

Einrichtung auch für Handbohrung gleich; ich glaube jedoch annehmen zu dürfen, daß

für jede Bohrung über 150 Meter Tiefe bei jetzigen Arbeitslöhnen die Anwendung von Dampfkraft eine

Ersparniß an Regiekosten hervorbringt, um so mehr, wenn Brennmaterial nicht

besonders kostspielig zu beschaffen ist, und wenn es sich um rasche Durchführung

einer Bohrung handelt. Die Wartung und Pflege der Dampfmaschine soll bei diesem

Bohrverfahren Sache des Bohrmeisters sein, da derselbe nicht einmal den Krückel zu

führen hat, sondern blos von Zeit zu Zeit den vom Mundloch ausgestoßenen Bohrschlamm

zu beobachten und Proben abzunehmen hat.

Das für die Tiefe des Bohrloches bestimmte Bohrschlauchende läuft in einen stählernen

Holländer a. (Fig. 28) aus, in dessen

äußeren Mantel b die eigentlichen Bohrwerkzeuge

geschraubt sind. Die Einschnitte c, c sind die Angriffspunkte für die Schlüssel. Der

Schlauch wird dreifach gegen den Holländer gepreßt, nämlich erstens durch eine

vierflüglige Führung D, durch einen Halter E und durch Schnüre F1F2. Die Führung D erhält

den Bohrschlauch und mit ihm zugleich den ganzen oberen Theil der Bohrapparate in

der Mitte der Bohrlochachse, und während seine Einschnitte oder Aussparungen

zwischen den Flügeln dem Wasser und Schlamm ungehinderte Bewegung gestatten,

erschweren die Flügel selbst eine Drehung des Bohrschlauchendes.

Obgleich Führungen von nicht zu unterschätzendem Einfluße, oft unentbehrlich zum

regelmäßigen Bohrbetriebe sind, so hatte man dennoch bisher keine

zweckentsprechenden Leitungsapparate. Ich halte daher die Beschreibung einer von mir

erfundenen und bereits vielfach auch von anderen Bohrtechnikern angewendeten

Leitungseinrichtung für am Platze und lasse, ohne die einzelnen Vortheile

hervorzuheben, die einfache Einrichtung (Fig. 29) für sich selbst

sprechen. Die vier guß- oder schmiedeisernen Flügel a. schließen das am Holländer befestigte Bohrschlauchende (oder hat man es

mit einer Schwerstange zu thun, diese Schwerstange) fest ein, sobald man die

Schraubenbolzen s hinreichend anzieht. Diese Schrauben

dienen gleichzeitig den Röllchen r als Achsen. Die

stählernen Röllchen können bei Abnahme des Bohrlochdurchmessers ausgewechselt und

durch kleinere ersetzt werden. Die Peripherie der Röllchen ist beim regelmäßigen

Bohrbetriebe convex; beim Ausglätten verdorbener Röhren ist die Peripherie der

Röllchen mit Zähnen versehen. Bei engen Bohrlöchern kann man die Flügel

ausschmieden, für weite Bohrungen der Führung ein dem Bedürfniß entsprechendes

Gewicht ertheilen und sie aus Gußeisen anfertigen lassen.

Der Halter E (Fig. 28) besteht aus zwei

Hälften eines Cylinders, an desssen Längsschnittflächen die Ränder h1, h2 so vorstehen, daß sie

durch mehrere Schrauben an einander und gleichzeitig die im Inneren gerippten

schwach gezahnten Cylinderhälften gegen die Schlauchoberfläche gepreßt werden. Um das über beide

Einrichtungsstücke D und E

vorstehende Ende des Holländers ist endlich eine Rebschnur F1

F2 gewunden.

Die Arbeitsstücke, welche nun durch die eigenthümliche Vermittelung des

Bohrschlauches mit der arbeitenden Kraft über Tage in inniger Verbindung stehen,

unterscheiden sich wesentlich von einander und lassen sich in zwei Arten theilen, je

nachdem: 1) stoßend und drehend zugleich, oder 2) nur drehend gebohrt

wird. Hiernach richtet sich auch die Einrichtung der Bohrhütte über Tage selbst.

Von der ersteren, als der seither gebräuchlichen, daher bekanntesten Bohrmethode mit

Benützuug des freien Falles beim Stoßen des Bohrers ausgehend, betrachte ich

zunächst die Bohreinrichtung über Tage. Diefelbe weicht von der üblichen

Bohrvorrichtung der bisherigen Anlagen dadurch ab, daß Prellaparate irgend welcher

Art, als der mechanischen Leistung einer Kraftäußerung schädliche Vorrichtungen,

ganz umgangen sind; ferner alle auf das Reinigen (Löffeln) des Bohrloches vom

Bohrschlamme bezughabenden, früher angewendeten Instrumente und Apparate in Wegfall

kommen.

Auch die Einrichtung der Arbeitsstücke vereinfacht sich wesentlich, denn die

einzelnen Theile bestehen nur aus: 1) einem Freifallinstrumente und 2) dem

Bohrstücke, zusammengestellt aus einer Schwerstange und Bohrmeiselschneiden, durch

welche man den bei bisher bekannten Freifallbohrmethoden kaum zu umgehenden

Bohrmeisel entbehrlich macht.

Die Construction der einzelnen Theile der in Fig. 30 bis 36

dargestellten Bohrwerkzeuge ergibt sich aus deren Functionen; was ihre Anfertigung

anlangt, so erwähne ich im Allgemeinen, daß man die Theile roh zusammenschweißt,

alsdann ausbohrt, oder Gasrohre zur Anfertigung von Bohrapparaten für gewisse

Bohrlochsdimensionen verwendet.

Das Feifallstück ist mit seinem obersten Theile, dem

Halse, an den untersten Theil des Holländers angeschraubt, mit seinem untersten

Theile dagegen an der Schwerstange befestigt, sei es durch Keilverschluß, sei es

durch Verschraubung. Als Freifallstück kann jeder geschlossene hohle Freifallapparat

dienen, ebensowohl der von Zobel, v. Sparre, Fauck, Greifenhagen u. A. Bei Anwendung des Fauck'schen Freifallinstrumentes z. B. müssen die das

Fangen bewirkenden Keile unterhalb des Fallschirmes durch den äußeren Mantel

hindurchgreifen. Bei dem Greifenhagen'schen Instrumente

bewirken bekanntlich Hebelchen an Zugstangen das Fallenlassen des Unterstückes vom

Freifallinstrumente; diese Hebelchen müssen im vorliegenden Falle, ebenfalls durch

den äußeren Mantel des Freifallapparates durchgreifend, das Unterstück am Ansätze

erfassen und fallen lassen, wobei wenig oder kein Wasser aus dem Inneren des hohlen Instrumentes

strömt; das aber etwa entweichende Wasser wirkt auf den Auftrieb des Fallschirmes

günstig ein.

Das Bohrstück (Fig. 30, Fig. 32 und 33) ist ein

hohles cylindrisch geschweißtes, schließlich ausgebohrtes Rohr von Bessemerstahl,

welches 1,3 bis 2 Meter lang ist, am oberen Ende einen Ansatz zum Fangen und zur

Aufnahme des Freifallstückes besitzt, mit welchem es auf eine beliebige Weise fest

verbunden ist. Der untere Theil des Bohrstückes, in Fig. 34 als Durchschnitt

γ - δ, in Fig. 35 als Schnitt nach

α—β dargestellt, ist erheblich gestaucht und hierdurch dermaßen

verstärkt, daß er durch die diametral angebrachten Oeffnungen zum Einschieben der

Kreuzbohrerschneiden G1,

G2 nicht gefährlich

geschwächt wird. Der conisch ausgefeilte Durchgang H1 am Bohrkopfe gestattet das Einschieben der

Bohrerschneide G1,

verhindert jedoch das Ausfallen derselben aus dem Bohrkopfe. Der rectangulär

ausgearbeitete Durchgang H2 läßt das Durchschieben der zweiten Bohrerschneide G2 und das Einschieben des Keiles K zu, sobald die Bohrerschneide G2 durch den Bohrkopf geschoben, über die

erste Bohrerschneide G1

herabgefallen ist und sich in ihren Einschnitt J1 festgesetzt hat (Fig. 31). Sind beide

Bohrerschneiden eingesetzt, der Keil durch den Bohrkopf hindurch gesteckt, so wird

die denselben concentrisch einschließende Blechhülse LL

übergeschoben, und nun ist eine Verrückung des Keiles sowie der Bohrerschneiden

nicht mehr möglich. Diese Blechhülse verdeckt an der Peripherie des Bohrkopfes

eingearbeitete Rinnen — die sogen. Reactionscanäle

M, durch die ein Theil des mit Bohrschlamm vermengten

Wassers, welches sich vor Ort, nämlich zwischen der Bohrlochsohle und dem

emporgehobenen Bohrkopfe befindet, zu entweichen gezwungen ist, da ihm zwischen

Bohrlochswand und Bohrkopf nur ein unbedeutender Spielraum gelassen ist.

Für große Bohrlochsdurchmesser enthalte diese Hülse LL

selbst die Reactionscanäle und sei an den Bohrkopf mehrmals angeschraubt, wie in

Fig. 32

durch die punktirten Linien angedeutet ist. Zwischen den Bohrerschneiden befinden

sich die vier Ausgußöffnungen R, welche den Austritt des

Wassers aus dem Inneren des Bohrstückes vermitteln.

Die Hauptschneide G1

besitzt zwei den Vollbohrer genügend ersetzende Breitbacken U1, U2, von denen der eine (U2) nur bis zur halben Höhe der

Bohrerschneide, d. i. bis zum Untersten des Bohrkopfes reicht, der andere (U1) bis zur vollen Höhe

der Bohrerschneide verläuft. Die Nebenschneide G2 besitzt kleinere Backen V1, V2, ist übrigens ebenso wie die Hauptschneide von

Gußstahl gearbeitet. Man achte sorgfältig darauf, daß die untersten Kanten der

Bohrerschneiden nach dem Ausschmieden und Härten eine horizontale Ebene bilden, und

daß dieselben vollkommen fest in einander sitzen. Man halte stets ein Paar Bohrerschneiden zur

Auswechslung bereit. Diese Vorsicht beschleunigt den Betrieb und ist nicht

kostspielig, da diese Bohrschneiden leicht von einem einzigen Schmied zu handhaben

sind, während das Verstählen und Härten größerer Bohrmeisel oft sämmtliche

Bohrarbeiter Stunden lang aufhält, diese Manipulation eine unglaubliche Menge Kohlen

verzehrt und oft schlecht ausgeführt wird. Das Gewicht von einem Paar

Bohrerschneiden beträgt für einen Bohrerdurchmesser von 0,237 Meter 30 Kilogrm., und

da jede Bohrerschneide für sich abgesondert beim Schmieden bearbeitet wird, so hat

der Schmied blos ein Arbeitsstück von 15 Kilogrm. zu handhaben.

Sollen von Zeit zu Zeit Gesteinskerne ausgebohrt werden, so gebe man der

Hauptschneide die zum Kernbohren erforderlichen bekannten Formen, behalte aber den

eigenthümlichen Keilverschluß bei.Für Bohrungen von sehr weitem Durchmesser, in gewissem Sinne Schachtbohrungen, gebe man den Bohrschneiden eine

größere Widerstandsfähigkeit durch Anbringung von Winkeleisen, welche man

gegenseitig und mit der Bohrstange durch starke Schraubenbolzen verbindet.

Man vermeide bei Anfertigung dieses Apparates alles unnöthige Gewicht, weil

bei diesem Bohrsystem stets schmandfreie Bohrlochsohle vorhanden, also kein

bedeutendes Gewicht des Bohrstückes nöthig ist, das frische Gestein

anzugreifen. Den Bohrapparat hänge man an zwei Seilen ein, die in ihrer

Mitte den Bohrschlauch haltend, mit diesem an den jeweiligen

Verbindungsstellen der Schläuche untereinander, durch Laschen verbunden, ein

einziges Hängeseil bilden. Ich darf nicht unerwähnt lassen, daß die

Anwendung eines solchen Apparates nur für Schächte von kleinen Dimensionen

und für Verhältnisse, welche durch gewisse Bedingnisse begünstigt sind,

angezeigt wäre; z. B. könnte man in Gesteinsarten, welche als

Hauptbestandtheile Schieferthon, sandige oder thonige Schiefer,

Mergelschiefer u. a. enthalten, deren Bohrmehl zu Bohrschmand wird und oft

Tage lang fein zertheilt im Wasser suspendirt bleibt, mit Vortheil kleinere

Förder-, auch Wasserschächte mit Hilfe dieses Bohrverfahrens abbohren

— vorausgesetzt, daß eine hinreichende Menge Wassers disponibel wäre,

damit durch die Vermischung des Bohrschlammes mit Wasser eine Mischung von

geringem specifischen Gewichte erzeugt werde, die einestheils durch

Auftrieb, anderentheils durch Auspumpen zu Tage gefördert werden müßte.Dieser Fall würde namentlich bei der Erdwachsgewinnung in den Bergölregionen

Galiziens in Frage kommen, wo mittels Schächten bedeutende Tiefen zu

erreichen sind und wo es sich wegen der schwierigen Wetterführung um das

Niederbringen möglichst vieler Schächte in nicht großer Entfernung von

einander handelt. Die Schächte werden nur in kleinen Dimensionen 1,0

× 1,0 M., höchstens 1,0 bis 1,3 Meter, meist in Schieferletten oder

Mergelthon mit schwachen Sandsteinschichten, der eocänen

(Karpathensandstein) und miocänen Formation angehörend, abgeteuft. Das

Hervorbrechen von schweren und leichten Kohlenwasserstoffgasen, welche das

Bergöl und Erdwachs zu begleiten Pflegen, und die wegen ihrer

Leichtentzündbarkeit und wegen ihres plötzlichen Auftretens, trotz großer

Vorsicht, die man bei Gewinnung jener nutzbaren Mineralien (Leuchtstoffe)

anwendet, oft Anlaß zu gefahrvollen Explosionen geben, erschweren den

Schachtbetrieb ungemein, so daß man sich mit dem Schachtabteufen meist auf

geringe Tiefen beschränkt, überhaupt einen sehr primitiven Raubbau auf

dieses kostbare Material betreibt. Es würde mich zu weit führen, hier

anzugeben, in welcher Weise ein regulärer Bergbau mit Hilfe dieses

Bohrverfahrens auf Bergöl- und Erdwachsgewinnung einzuleiten wäre,

behalte mir daher die ausführliche Behandlung dieses Stoffes für einen

besondern Aufsatz vor, sowie ich auch über die wirkliche Leistung des

Reactionsfreifallbohrers seiner Zeit berichten werde.

Der Vorgang beim Bohren selbst ist ein äußerst einfacher.

Nachdem man die Bohrschneiden in den Bohrkopf eingeschoben und die Verschlußhülse

übergeschoben hat, läßt man den Apparat am Bohrschlauche bis vor Ort nieder,

schraubt den Wirbel am Treibseil vom obersten Ansätze des Bohrschlauches ab, dagegen

den Muff des Holländers am Ende des Spiralschlauches an, setzt die Nachlaßschraube

mit dem Ansätze in Verbindung und öffnet den Hahn zum Einlassen des Wassers in den

Bohrschlauch. Sobald das Ende des Bohrbalancier in den Lothpunkt der Verticalachse

des Bohrloches gerückt worden ist, beginnt das Bohrspiel.

Das Fallenlassen oder Abwerfen des Freifallunterstückes

und Bohrstückes erfolgt beim Niedergange augenblicklich und trotz großer

Geschwindigkeit, mit welcher man bohrt, regelmäßig, also vollkommen sicher, aus dem

Grunde, weil im Moment des Niederganges der Wasserdruck der den Bohrschlauch

umgebenden, den Fallschirm zuvor niederhaltenden Wassersäule überwunden wird von dem

auf die im Bohrschlauche befindliche Wassersäule wirkenden Druck und durch das unter

dem Bohrstück befindliche, beim Niederfalle heftig gepreßte Wasser. Dieser Druck

pflanzt sich folgerichtig fort auf den unteren Theil des Freifallschirmes durch die

leitende Wassersäule und treibt diesen selbst empor. Gleichzeitig strömt Wasser aus

dem Inneren des fallenden Bohrstückes mit großer Heftigkeit aus, es erfolgt eine

Drehung des Bohrstückes vermöge der Reactionswirkung des ausfließenden

Wasserstrahles nach entgegengesetzter Richtung mit der Richtung der

Ausflußmündungen, bis das Bohrstück auf der Bohrlochsohle aufruht. In diesem

Augenblicke eilt der Bohrschlauch mit dem Obertheil des Bohrapparates um die

Fallhöhe nach, und da die Verbindung zwischen Bohrschlauch und Bohrinstrumenten

durch die Holländer gelöst ist, so theilte sich die Drehung dem Obertheil des

gesammten Bohrapparates während des Niederganges entweder gar nicht oder nur

unvollkommen mit, so daß das Bohrstück bei jedem Hübe regelmäßig an einer anderen

Stelle des Bohrortes abgeworfen wird.

Das Maß der Drehung läßt sich leicht durch die früher erwähnten Reactionscanäle nach

Bedürfniß regeln. Die Drehung kann man so weit treiben, daß das Bohrloch bei milden

Gebirgen hinreichend erweitert wird, um die Sicherheitsröhren constant nachtreiben

zu können. Beim Bohren in festerem Gestein, welches trotz seiner Festigkeit zu

Nachfall rasch geneigt ist, erweitere man das Bohrloch unterhalb der

Sicherheitsröhren mit excentrischen Bohrerschneiden derartig, daß die Verröhrung

regelmäßig mit dem Vorschreiten der Bohrung nachgetrieben werden kann. Natürlich

nimmt man in diesem Falle die Seite U2 (Fig. 32) der Hauptschneide zur

Verkürzung und läßt den an ihr bei gewohnlichem Bohren angebrachtem Breitbacken

weg.

Die Stoßwirkung des Bohrstückes durch eine gewöhnliche Rutschscheere ist bei dieser

Bohrmethode allerdings auch ohne freien Fall kräftig, weil das Bohrloch rein

gehalten ist; jedoch glaubte ich aus dem Grunde ein Freifallinstrument anwenden zu

müssen, damit der Bohrschlauch und besonders seine Verbindung mit den einzelnen

Theilen so wenig als möglich zu leiden habe.

Ueberraschend einfach würden sich Bohreinrichtung und Manipulation gestalten bei nur

drehender Bewegung der Arbeitsstücke unter constantem Druck.

Auch das Diamantbohrverfahren hat diesen mechanisch richtigen Weg eingeschlagen, ihn

für gleichartige Gesteinsarten mit unstreitig günstigem Erfolge verfolgt, doch ist

die rotirende Bewegung zwar die mechanisch einfachste Bewegungsart beim Bohren, hat

aber, ich möchte sagen, den bergmännischen Gesichtspunkt zu wenig berücksichtigt,

nämlich die Verschiedenartigkeit der Härte des zu durchbohrenden Gesteins und zu

Folge deren das ungleiche Krafterforderniß, das Gestein zu durchdringen. Es ist

diese Art der Bohrerbewegung wohl ausführbar, weil es in unserer Hand liegt, vermöge

der eigenthümlichen Vermittelung durch den Bohrschlauch, die arbeitende Kraft zu

steigern und wenig geschmälert auf das Arbeitsstück zu übertragen. Letzteres würde

sich zu einer archimedischen Schraube, der Bohrer zu einem Schraubenbohrer

gestalten, dessen Spindel das Bohrort angreifen würde. Ich hebe ausdrücklich hervor,

daß Versuche zuvörderst ergeben müssen, ob diese Bewegungsart in der Praxis mit

Vortheil anwendbar sein würde oder nicht. Ich werde jedoch nicht ermangeln, auch

hierüber Mittheilungen zu veröffentlichen, wenn die anzustellenden Versuche wirtlich

zu einem günstigen Resultate führen sollten.

Bevor ich zum Schlüsse die Vortheile zusammenstelle, welche das

Reactionsfreifallbohren auszeichnen, will ich einige Bedenken widerlegen, die man

gegen das Bohren mit continuirlichem Schlammauftrieb im Allgemeinen ausgesprochen

hat.

Dieses Bohrsystem erfordert Wasser; jedoch ebenso wie für unzählige Dampfmaschinen

das nöthige Speisewasser beschafft wird, so dürfte sich auch in den meisten Fällen

das zum Schlammauftrieb erforderliche Injectionswasser finden lassen. Bei diesem

Einwand berücksichtigt man in der Regel nicht die Formation einer Gegend, in welcher

gewöhnlich Bohrungen angelegt werden.

Der Verlust, welchen der Schlammauftrieb bei Handbohrungen durch Unterbrechung des

Wasserdruckes, mithin durch das Rückfallen der Schlammtheilchen erleidet, wird um

Vieles durch die Geschwindigkeit aufgewogen, mit welcher gebohrt wird in Folge der

Sicherheit des Abwerfens von Freifallstücken. Erfahrungsmäßig geräth durch lebhafte

Bewegung der Bohrinstrumente Wasser und Schlamm in heftige Wallung und innige

Vermischung, welche den Schlammauftrieb, wie früher nachgewiesen wurde, wesentlich

befördert.

Der Einwand, daß das Wasser und die Wasserströmung in manchen Fällen zerstörend auf

die Gebirgsarten der Bohrlochswände einwirke, dadurch Nachfall erzeuge und

Verröhrung nöthig mache, ist vollkommen richtig und beschränkt die Anwendung des

ebenfalls hydraulischen Diamantbohrverfahrens — berührt jedoch weniger das

Reactionsfreifallbohren. Bei letzterem ist die Anwendung eines großen

Bohrerdurchmessers zulässig, daher das Einziehen absätziger Röhrentouren weniger

nachtheilig auf den Verlauf der Bohrung. Es wird hiermit jedoch keineswegs

zugegeben, daß (selbst für salzige Gebirgsarten) die Trockenbohrung vorzuziehen sei,

da notorisch bekannt ist, daß die durch das Einziehen der Sicherheitsröhren

verursachten Kosten weit geringer sind als der Kapitalsverlust, welcher durch den

Schneckengang einer Trockenbohrung aufläuft.

Bei Wasser aufsaugenden Schichten eines Bohrloches hebt die für diesen Fall

angezeigte Verrohrung bald den dem Schlammauftrieb nachtheiligen Einfluß auf,

welcher indessen beim Reactionsfreifallbohren nicht bedeutend genug ist, zu

verhindern, daß der Bohrschlamm nicht wenigstens über die gesammten Bohrwerkzeuge

empor geschleudert werde, wo sich derselbe für diesen besonderen Ausnahmefall in

einem Schlammfänger absetzen kann, ohne die Bohrwerkzeuge durch Verschlammung zu

gefährden, wie es so leicht beim Diamantbohrverfahren oder bei anderen hydraulischen

Bohrarten vorkommt. Auch gestattet das Reactionsfreifallbohren am Bohrschlauch im

Gegensatze zu jenen Bohrverfahren für diesen Ausnahmefall das häufige Ausziehen der

Bohrwerkzeuge ohne erheblichen Zeitverlust, ja sogar das Löffeln, da man es eben

nicht mit Gestängen zu thun hat.

Wasser- und Gaseinströmungen, die beim Bohren in der Tiefe erschlossen werden,

erleichtern den Auftrieb des Bohrschlammes stets, anstatt ihn zu

beeinträchtigen.

Solche Fälle kommen häufig beim Bohren auf Bergöl vor, daher auch das

Reactionsfreifallbohren für Tiefbohrungen auf Bergöl von besonderer Wichtigkeit ist.

Unter anderen Beispielen führe ich an, daß in Targowiska bei einer Tiefe von 250 Meter über 4 Meter

Tiefe in sandigen Schiefern gebohrt ward, ohne daß ein Auslöffeln des Bohrloches

nöthig und möglich gewesen wäre, indem hervorgebrochene Gase den Bohrschlamm

beständig vom Ort bis zum Mundloche, sogar oft über dasselbe emportrieben.

Die wesentlichen Vortheile des Reactionsfreifallbohrens lassen sich in Folgendem

ausdrücken.

1) Der Auftrieb des Bohrschlammens findet bei Handbohrungen nahezu ununterbrochen,

bei Dampfbohrungen continuirlich statt und wird beschleunigt je nach der

Geschwindigkeit, die man den tiefsten Wassermolecülen ertheilt. Das Löffeln des

Bohrschlammes fällt ganz hinweg, desgleichen werden die mit dem Auslöffeln

verbundenen Vorrichtungen und die durch diese Arbeit hervorgerufenen häufigen

Unfälle vermieden. Selbst bei hartem Gesteine braucht nicht, wie dies beim

Diamantbohren oft nöthigt genug ist, das Bohrmehl ausgelöffelt zu werden.

2) Der bisher übliche Bohrmeisel ist ersetzt durch ein leicht anzufertigendes, bequem

zu handhabendes Bohrstück, welches trotz großer Dimensionen möglichst ungehindert

und rasch vordringen kann, da der Stoß vollständig ausgebeutet wird und nicht, wie

bei dem bisherigen Erdbohren, auf Durchdringung des Bohrschlammes ein bedeutender

Theil des mechanischen Nutzeffectes des niederfallenden Bohrers aufzuwenden ist.

3) Man sichert durch dieses Verfahren die Arbeit des Freifallinstrumentes vor

unregelmäßigem Abwerfen auch bei einer großen Anzahl von Spielen in der Minute, weil

es durch den Druck von unten gegen den Freifallschirm, also durch den lebhaften

Wasserauftrieb befördert wird.

4) Die Drehung des Bohrstückes erfolgt durch die Reaction des Wassers sehr

vollkommen, kann beliebig verändert und gesteigert, auch der Stoß und Druck des

ein- resp. ausströmenden Wassers zu allen möglichen Ventilabschlüssen und

Hebelvorrichtungen ausgenützt werden.

5) Das Bohrstück erweitert vermöge der Drehung das Bohrloch um so viel, daß die

Sicherheitsröhren nachgetrieben werden können, jedenfalls eine Röhrentour länger

ausfällt, als bei den bisher üblichen Bohrverfahren, einestheils wegen der größeren

Geschwindigkeit, mit welcher gebohrt wird, anderentheils wegen der genau

cylindrischen Form, welche das Bohrloch durch drehende Bewegung der Bohrerschneiden

einnimmt.

6) Während sich das Gestängbohren und vor allen Bohrverfahren das Diamantbohren durch

Schwere der Gestänge, durch außerordentliches Kraft- und Zeiterforderniß zum

Einlassen und Herausziehen der Bohrwerkzeuge wenig vortheilhaft auszeichnet, sind

dagegen die Bohrwerkzeuge bei dem Reactionsfreifallbohren bequem zu handhaben, sie werden rasch, gefahrlos,

übrigens selten gezogen. Der Effect- und Zeitverlust gegenüber allen bisher

bekannten Bohrmethoden ist bei diesem Verfahren auf ein Minimum reducirt.

7) Das Reactionsfreifallbohren ist trotz der Schnelligkeit, mit welcher gebohrt wird,

überraschend billig; beispielsweise sind die Kosten einer Bohrung nach diesem

Verfahren denen gegenüber, welche durch Anwendung des Diamantbohrverfahrens

erwachsen würden, um 50 Proc. niedriger.

Da mithin durch diesen Schritt nicht nur die Bohreinrichtung und Bohrmanipulation

sehr vereinfacht, sondern auch ermöglicht ist, in kurzer Zeit ohne erhebliche Kosten

selbst unter erschwerenden Umständen große Tiefen mit beliebigem Durchmesser

abbohren zu können, so darf ich mich wohl der Hoffnung hingeben, daß dieses neue

Bohrsystem sich bald Bahn brechen und, wenn auch in seinen Einzelheiten mehr und

mehr vervollkommnet, zur Hebung des Bohrwesens und damit zugleich des Bergwesens in

Etwas beitragen dürfte.Das Verfahren wurde dem Erfinder, Hrn. Ingenieur Jul. Noth, patentirt; die Ausführung der Werkzeuge dem

Maschinenfabrikanten Zieleniewski in Krakau

übertragen.

Tafeln