| Titel: | Ueber Kämm-Maschinen, System Noble nach A. Lohren. |

| Fundstelle: | Band 216, Jahrgang 1875, Nr. , S. 410 |

| Download: | XML |

Ueber Kämm-Maschinen, System NobleKämm-Maschinen mit zwei tangirenden Kammringen, welche im Berührungspunkte

gespeist werden. nach A. Lohren.Mit Bewilligung aus dem kürzlich erschienenen Werke: Die Kämm-Maschinen für Wolle, Baumwolle, Flachs und

Seide, geordnet nach ihren

Systemen; von A. Lohren, Director der Berlin-Neuendorfer

Actien-Spinnerei. (Verlag der I. G. Cotta'schen Buchhandlung. Stuttgart 1875.)D. Red.

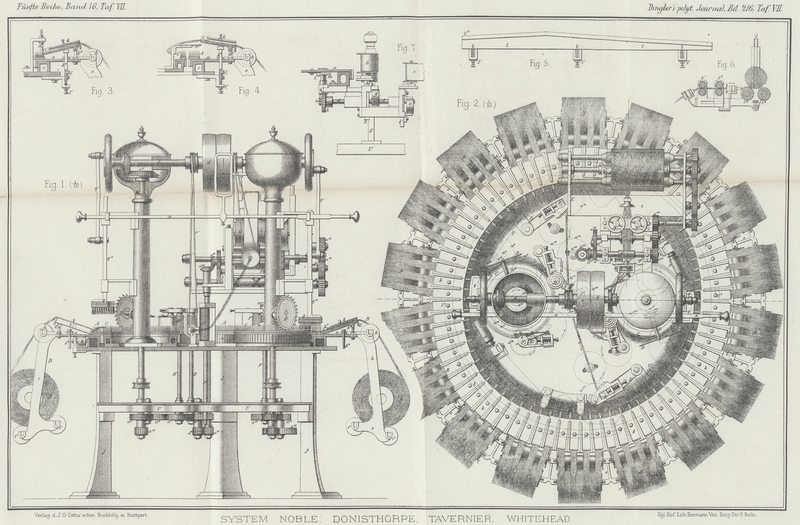

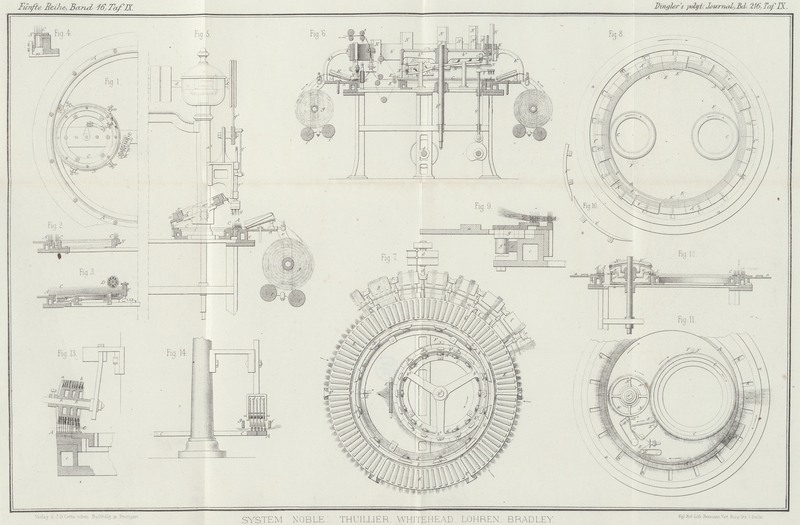

Mit Abbildungen auf Taf.

VII und IX.

Lohren, über Kämm-Maschinen, System Noble.

Die im Eingänge (a. a. O. S. 7) erwähnte Kämm-Maschine von Collier war die erste, in welcher das Kämmen mittels

zweier rotirenden Kammringe ausgeführt wurde, unterscheidet sich jedoch von den hier

näher zu betrachtenden Maschinen wesentlich dadurch, daß das Einschlagen der Fasern

nicht im Berührungspunkte beider Kammringe, sondern an beliebigen Punkten der

Peripherie erfolgt.

Betrachtet man die Wirkung zweier rotirenden Nadelringe aufeinander, so ist leicht zu

erkennen, daß es kein einfacheres Mittel gibt, eine Faser von beiden Enden zu

kämmen, als das Einschlagen derselben in zwei sich berührende Nadelkränze. Denn läßt

man beide Kränze nach derselben Richtung und mit derselben Peripheriegeschwindigkeit

rotiren, so wird ein Theil der Fasern von dem einen, der andere Theil von dem

zweiten Nadelkranz mitgenommen, wobei die hervorgezogenen Faserenden ausgekämmt und

die Kämmlinge von den Nadeln zurückgehalten werden. Wenn man nun die so gereinigten

vorhängenden Faserenden durch Abzugwalzen herausziehen läßt, so erhält man von jedem

Nadelkranz ein von beiden Enden gekämmtes Zugband.

Dieser einfache Grundgedanke ist zuerst von James Noble

klar erkannt und zur Construction einer Kämm-Maschine benützt worden, welche

im J. 1853 patentirt wurde.

Noble wählte mit Recht zwei Nadelkränze von wenig

verschiedenem Durchmesser, von welchen der kleinere den größeren von Innen berührt. Denn da es mit technischen Mitteln nicht

möglich ist, Fasern auf den Raum weniger Punkte oder einer sehr kurzen Linie

einzuschlagen, vielmehr eine größere Strecke berührender Ringpunkte erforderlich

ist, wenn das Einschlagen in beide Nadelkränze recht exact vor sich gehen und nicht

ein Theil der Fasern in den Zwischenraum eingeschlagen werden soll, nachdem beide

Ringe sich schon getrennt haben, so mußte die Anordnung zweier von Außen sich berührenden Kreisringe, deren Punkte sich sehr

schnell von einander trennen, den viel weiter und inniger sich berührenden, einander

umschließenden Ringen weichen. Dennoch gibt es auch Projecte mit zwei von Außen tangirenden

Kammringen, die aber bis heut keine Anwendung in der Praxis gefunden haben und hier

nicht weiter erwähnt werden sollen.

Die Noble'schen Grundmechanismen empfingen ihre Bedeutung

für die mechanische Kämmerei vorzüglich erst durch Erfindung des eigenthümlichen

Speiseapparates von Tavernier, Donisthorpe und Crofts vom J. 1856, sowie durch

die excellente Ausführung seitens der Maschinenbau-Anstalt von Taylor, Wordsworth und Comp. in Leeds. In dieser Form ist dieselbe auch dem

größeren Publicum auf den Industrie-Ausstellungen bekannt geworden; doch ist

sie unseres Wissens in den technischen Zeitschriften bis jetzt nicht ausführlich

beschrieben. (Dasselbe gilt bekanntlich von den meisten Kämm-Maschinen, weil

die Fabrikanten und Patentinhaber nur mit Widerstreben eine genaue Besichtigung

gestatten und gegen jede Art von Veröffentlichung sehr auf der Hut sind.)

In Figur 1 und

2

Taf. VII ist die Noble-Tavernier'sche Construction in 1/10 natürlicher Größe durch

Oberansicht und Durchschnitt vollkommen abgebildet. Fig. 3 bis 6 stellen einzelne

arbeitende Theile besonders dar. Die Zeichnungen repräsentiren die übliche

Construction mit zweifacher Anordnung der inneren Kammringe, wodurch eine doppelte

Leistungsfähigkeit erzielt wird.

Bei Beschreibung der Maschinen dieses Systems bezeichnen wir die Hauptorgane wiederum

mit denselben Buchstaben, welche für das System Cartwright (a. a. O. S. 9 usf.) benützt worden sind, d. i.:

den rotirenden äußeren Kammring mit A,

den Speiseapparat mit B,

den rotirenden inneren Arbeitskammring mit C,

den Streicher mit D,

den Abzugapparat für den Zug mit E,

die Abzugwalzen für die Kämmlinge mit F.

Der Kammring A. ist fest verbunden mit dem großen

gußeisernen Zahnkranz a; letzterer ruht mit gehobelter

Fläche auf den Laufrollen b,b des Hohlkranzes c, welcher auf den

Maschinenständern J,J

festgeschraubt ist und durch Dampf erwärmt wird.

Die Bewegung des Zahnkranzes a erfolgt von der

Riemenscheibenwelle d aus durch Vermittelung der Räder

a1 bis a7, von denen das

letztere mit dem inneren Zahnkranz in Eingriff steht.

Der Speiseapparat B besteht aus 18 Hängearmen e,e, welche an dem Zahnkranz

a angeschraubt sind und also an der Rotation

desselben theilnehmen. Die Hängearme tragen 18 Paar Rollen f,f, welche zur Aufnahme der Wickel g dienen. Jeder Wickel besteht aus vier neben einander

liegenden, spiralförmig gewundenen Bändern, welche über die Führungswalzen h zu den schwingenden Einschlagbüchsen k und zum Nadelkranz A

geleitet werden. Sämmtliche 72 Bänder bilden im Nadelkranz einen vollständig

geschlossenen Kreis von Faserbärten.

Die Art und Weise, wie diese Bandenden continuirlich hervorgezogen und in die

tangirenden Kammringe eingeschlagen werden, bildet den Hauptgegenstand der Erfindung

von Tavernier, Donisthorpe und

Crofts. Jede der Einschlagbüchsen k besteht aus einem länglichen Canal k1, welcher durch

einen Deckel k2

geschlossen wird, und schwingt um einen Zapfen k3, dessen Ständer fest auf dem Zahnkranz a sitzt.

Die auf- und niedergehende Bewegung dieser Büchsen wird in folgender Art

hervorgebracht. Unter jeder Büchse ist in der Zahnkranzplatte ein loser Bolzen k4 angebracht, welcher

bei jeder Umdrehung des Zahnkranzes über die Formschienen 1 (Fig. 2 bis 5) gleitet. Diese

Formschiene ist mit dem Maschinengerüst verbunden und kann vermittels der

Stellschrauben l1

höher und tiefer gestellt werden. Sobald die Stifte k4 bei ihrem Rundgange die Formschiene erreichen,

werden dieselben gehoben, gegen die Einschlagbüchsen, k,k gedrückt und drehen letztere um ihre

Zapfen k3; sobald sie

den Endpunkt der Schiene bei l2 verlassen, fällt der Stift und der darauf

lagernde Einschlagkasten nieder.

Das Hervorziehen eines frischen Faserbartes erfolgt nun beim Hochgehen der Büchse k dadurch, daß das eingeschlagene Ende des Faserbartes

α durch ein Pressionssegment m (Fig. 2 und 3) im Kammring A. festgehalten und also das Band selbst um die Höhe der

senkrechten Erhebung des Büchsenmaules von dem Wickel vorgezogen wird. Sobald das

frische Bandende vorgezogen und das Ende der Pressionsschiene m erreicht ist, werden die Bandenden durch schräge Messer n,n (wie beim Ausstoßen der

Kämmlinge) aus den Zähnen des Kammringes hochgehoben, über die polirte Blechplatte

o (Fig. 4) weitergeführt und

dabei gerade gestreckt. Dieses Geradestrecken der von der Schiene m etwas geknickten Fasern glaubte man anfänglich durch

besondere Walzen p befördern zu müssen; die Erfahrung

zeigte jedoch, daß diese Walzen entbehrlich sind, und daß namentlich Woll-

und Baumwollbänder vermöge ihrer natürlichen Elasticität ihre gestreckte Lage wieder

annehmen. Es ist Sache des die Maschine bedienenden Personals, zufällige

Verschiebungen der Bänder mit der Hand wieder in Ordnung zu bringen. Erst in neuerer

Zeit schenkt man jedoch diesem Geradestrecken vermehrte Aufmerksamkeit und wendet

für längere oder sehr feine Fasern besondere Mechanismen an, um die Arbeit des bedienenden Mädchens zu

vereinfachen.

Die polirten Blechplatten o bedecken beide Kammringe A und C bis in die Nähe

ihres Berührungspunktes. Sobald das hervorgezogene Bandende bis zu diesem Punkte

angelangt ist, erreicht der Stift k4 das Ende l2 der Formschiene; das hochgehobene Ende der

Einschlagbüchse fällt nieder und legt den Faserbart über die Nadelreihen beider

tangirenden Kämme. Durch die schnell auf- und niedersteigende Bürste q werden die Fasern an dieser Stelle tief in die Nadeln

eingeschlagen.

Das Auskämmen beginnt nun sofort bei der Trennung beider Nadelringe. Ein Theil der

eingeschlagenen Fasern wird vom kleinen Kammring C

festgehalten und aus den Nadeln des großen Kammringes A.

herausgezogen; ein anderer Theil bleibt im großen Kammring mit den Speisebändern

vereinigt und bildet einen aus diesem Kammring A

hervorhängenden reingekämmten Faserbart.

Die Construction des inneren Kammringes C ist aus Figur 1 und

2 ohne

nähere Beschreibung klar erkenntlich. Der Zahnkranz ist hier auf der äußeren

Stirnfläche angebracht und wird von der Welle des Triebrädchens a7 durch Vermittelung

der Räder a8, a9 und a10 betrieben.

E,E sind die Ausziehwalzen

für den großen, E1,E1 die für den kleinen

Kammring. Die von beiden Enden α und γ reingekämmten Faserbänder sämmtlicher

Walzenpaare werden durch die Trichter r,r zu den stehenden Ableitungscylindern s,s1 geführt und in ein Band vereinigt dem

Wickelapparat t zugeführt. Letzterer besteht aus den

Einziehwalzen t1, der

Kammwalze t2, den

Streckwalzen t3 und

den Wickelwalzen t4.

In der Regel bleibt die Kammwalze ganz fort, und der Wickelapparat hat dann den

Querschnitt Fig.

6

Taf. VII.

Das schnell rotirende Strahlenrädchen D, zwischen den

beiden Kammringen A und C,

befördert die Trennung der Fasern und hat zudem für den kleinen Kammring die

Function des Streichapparates zu erfüllen, während die Faserspitzen des großen

Kammringes durch das Spannrollenleder D1 den Cylindern E,E zugestrichen werden.

Das Ausstoßen der Kämmlinge aus den kleinen Kammringen erfolgt in der gewöhnlichen

Weise mittels schräger Messer u, welche zwischen den

Nadelreihen eingelegt sind, von der Nuthenscheibe v

gehoben und gesenkt werden und die Kämmlinge an die Cylinder F,F abgeben, von wo sie in ein untergestelltes

Behältniß fallen.

Die Constructions- und Bewegungsverhältnisse anlangend, sei es gestattet,

einige Angaben über diejenige Ausführung zu geben, welche die gebräuchlichste ist,

nämlich über Noble's Kämm-Maschine für mittellange

Fasern, also Fasern

von 40 bis 150mm Länge. Es gehört hierzu die bei

Weitem größte Classe der Kammwollen, welche zur Verarbeitung kommen, z. B. South

Downs, Cheviots, persische, ostindische, afrikanische, sowie die mittelfeinen Wollen

Spaniens, Frankreichs, Deutschlands, Oesterreichs und Australiens. Für alle diese

Wollen wählt man diejenige Maschine, deren großer Kammring 1m,090 inneren Durchmesser hat, während die

kleineren 0m,400 äußeren Durchmesser erhalten.

Was die Construction der Nadelkränze betrifft, so hat sich die folgende beim Kämmen

von A und B Qualitäten bewährt.

Der große Nadelkranz erhält 12 Reihen:

Nadeln pro 1cm

Länge

1.

Reihe, flache Nadeln Nr. 24/15

11

38mm

2.

Reihe, runde Nadeln Nr. 23

11

38

3.

Reihe, runde Nadeln Nr. 22

10

41

4.

Reihe, runde Nadeln Nr. 22

10

38

5.

Reihe, runde Nadeln Nr. 21

9

35

6.

Reihe, runde Nadeln Nr. 21

9

38

7.

Reihe, runde Nadeln Nr. 19

8

41

8.,

9., 10. Reihe Nadeln Nr. 19

8

38

11.,

12. Reihe Nadeln Nr. 18

7

38

Hierzu für den kleinen Nadelkranz 8 Reihen Nadeln, und zwar:

Nadeln pro 1cm

Länge

1.

Reihe, flache

Nadeln Nr. 24/15

11

38mm

2.

Reihe, runde

Nadeln Nr. 23

11

41

3.

Reihe, runde

Nadeln Nr. 22

10

38

4.

Reihe, runde

Nadeln Nr. 22

10

35

5.,

6. Reihe

Nadeln Nr. 20

9

38

7.,

8. Reihe

Nadeln Nr. 19

8

38

Will man feine AA und AAA Wollen auf den Noble'schen Maschinen befriedigend reinkämmen, so ist

eine wesentlich feinere Nadelstellung nothwendig, z. B.:

Für den großen Nadelkranz:

Nadeln pro 1cm

Länge

1. Reihe, flache Nadeln Nr. 26/16

14

38mm

2. Reihe, runde Nadeln Nr. 25

14

41

3. Reihe, runde Nadeln Nr. 24

13

38

4. Reihe, runde Nadeln Nr. 24

12

35

5. Reihe, runde Nadeln Nr. 24

12

38

6. Reihe, runde Nadeln Nr. 22

10

41

7. Reihe, runde Nadeln Nr. 22

10

38

8. Reihe, runde Nadeln Nr. 20

9

35

9., 10., 11., 12. Reihe Nr. 18

7

38

Für den kleinen Nadelkranz:

Nadeln pro 1cm

Länge

1. Reihe, flache

Nadeln Nr. 26/16

14,5

38mm

2. Reihe, runde

Nadeln Nr. 25

14

41

3. Reihe, runde

Nadeln Nr. 24

13

38

4. Reihe, runde

Nadeln Nr. 24

13

35

5. Reihe, runde

Nadeln Nr. 22

11

38

6. Reihe, runde

Nadeln Nr. 20

9

38

7., 8. Reihe

Nadeln Nr. 18

7

38

Beim Kämmen der groben Wollen wählt man die Nadelstellung 4 bis 6 Nummern tiefer, als

oben für A und B Wollen angegeben ist. Bei

der verschiedenen Länge der Nadelreihen setzen die Wollfasern der Bürste beim

Einschlagen einen geringeren Widerstand entgegen, als dies bei den, eine Ebene

darstellenden, gleichlangen Nadelspitzen der Fall ist. Dadurch wird der Verbrauch an

Bürsten wesentlich geringer.

Eine zweckmäßige Geschwindigkeit für den großen Kammring ist 2 Umgänge pro Minute,

was einer Peripheriegeschwindigkeit von 6m,840

entspricht. Die inneren Kammringe müssen genau dieselbe Peripheriegeschwindigkeit im

Berührungskreise erhalten.

Die Abzugwalzen E,E und E1,E1 haben 44mm Durchmesser, 12 Riffeln auf ihrem Umfange und

rotiren 120mal in der Minute. Zum Betriebe dieser Walzen dienen die Räder a3,a4 und a11 bis a14.

Die Kämmlingwalzen haben dieselbe Stärke und Riffelung. Sie machen 50 Umgänge und

werden von den Rädern a15 bis a18

betrieben. Zur Bewegung der Ableitungswalzen s,s1 dienen die Räder

a11 bis a19, während der

Wickelapparat seine Bewegung von der Welle des Rades a12 empfängt, und zwar durch

Vermittelung der Räder a20 bis a23.

Das Rad a23 sitzt auf

der Welle t1, von

welcher einerseits die Kammwalze t2 mittels der Räder a24 bis a26 betrieben wird, andererseits die Streckwalze

t3 und die

Wickelwalze t4 durch

die Räder a27 bis a34. Die Schnecke t5, welche den

Hin- und Hergang des Wickels bewirkt, wird von der ersten Wickelwalze t4 durch die

Stirnräder a32, a33 und a35 in Umdrehung

versetzt.

Zur Rotation der verschiedenen Trichter endlich dienen die Riemen r1, r2, r3, während die Bürste

q direct von der Riemenscheibenwelle d durch eine Kurbelstange q1 mit Geradführung q2 bewegt wird. Sie

macht 450 Schläge pro Minute, während die Trichter 800 bis 900mal und das

Streichrädchen D 150mal umlaufen, x ist die Ausrückstange der Maschine.

In folgender Tabelle sind die Dimensionen und die Geschwindigkeitsverhältnisse der

wichtigsten arbeitenden Theile übersichtlich nebeneinander gestellt.

Maschinentheile.

Durchmesser.

Abwickelung in der Minute.

m

m

Großer Nadelkranz

1,090

6,835

Kleiner Nadelkranz

0,400

6,835

Streichrädchen

0,220

103,620

Abzugwalzen

0,044

16,570

Ableitungswalzen

0,044

16,612

Wickelwalzen

0,100

18,840

Kämmlingwalzen

0,044

6,908

Resultate der Noble'schen

Kämm-Maschine.

Alle Noble'schen Kämm-Maschinen, welche bis in

jüngster Zeit gebaut worden sind, haben mit geringen Abänderungen die oben

beschriebene Form. Ihre Leistungsfähigkeit ist namentlich für gröbere und

mittelfeine Wollen eine außerordentlich große. In einer der bedeutendsten Kämmereien

Frankreichs wurden bei zehnstündiger Arbeitszeit folgende Resultate erzielt:

gute australische

Wolle

80–100k

afrikanischepersische

Wolle

120–180

italienische

Wolle

75–100

französische

Wolle

100–150

Montevideo

Wolle

50– 80

Hierbei ist jedoch zu bemerken, daß solche Resultate nur bei einer großen

Geschwindigkeit (von 2¾ bis 3 Umläufen) des Kammringes A erreicht werden können, und daß hierbei ein ganz außerordentlicher

Verbrauch an arbeitenden Theilen, namentlich an Nadelkränzen, Leder und Bürsten

entsteht. Auch ist es fast unmöglich, bei solcher Ueberanstrengung ein gutes Product

zu erzielen. Der Zug wird nicht ordentlich rein von Knötchen und Kletten, wenn

solche in der Wolle vorhanden sind; bei sehr unreinen und stark mit Ringelkletten

beladenen Wollen, wie Buenos-Ayres, Sidney scoured oder gewaschene

Odessa-Wollen ist deshalb die tägliche Production an gutem Zug nur 40 bis

50k. Und nur bei reinen kräftigen A Wollen, wie

Mecklenburger, Neu-Seeland und ähnlichen Sorten, steigt dieselbe bis über

75k in zehn Stunden bei mittlerer

Geschwindigkeit.

Aus eigener Erfahrung mögen noch folgende Resultate über das Rendement der Noble'schen Maschine hier Platz finden. Sie sind als Durchschnittswerthe

einer großen Anzahl von Kämmereipartien anzusehen, und zwar von gutsortirten A und AA Qualitäten aus besten

Wollen.

Port Philip Vließ

53,5

Zug

12,5

Kämmling

34

Verlust

Sidney Vließ

51

Zug

14,5

Kämmling

34,5

Verlust

Neu-Seeland Vließ

54

Zug

13

Kämmling

33

Verlust

Port Philip scoured

65

Zug

18

Kämmling

17

Verlust

Neu-Seeland scoured

62

Zug

20

Kämmling

18

Verlust

Port Philip im Schweiß

32

Zug

8,5

Kämmling

59,5

Verlust

Neu-Seeland im Schweiß

31

Zug

7,5

Kämmling

61,5

Verlust

Adelaide im Schweiß

28

Zug

7

Kämmling

65

Verlust

Montevideo im Schweiß

30

Zug

11

Kämmling

59

Verlust

Buenos-Ayres im Schweiß

24

Zug

7

Kämmling

69

Verlust

Buenos-Ayres schwerer im Schweiß

20

Zug

8

Kämmling

72

Verlust

Pommersche im Schweiß

18

Zug

6,5

Kämmling

75,5

Verlust

Mecklenburger Vließ prima

51

Zug

11,5

Kämmling

37,5

Verlust

Vorpommern Vließ prima

50

Zug

11

Kämmling

39

Verlust

Hinterpommern Vließ

44

Zug

12

Kämmling

44

Verlust

Landwolle Vließ

51,5

Zug

11

Kämmling

37,5

Verlust

Russische Vließ

37,5

Zug

9,5

Kämmling

53

Verlust

(Schluß folgt.)