| Titel: | Neue Doublirmaschine mit selbstthätigem Mess- und Aufroll-Apparat. |

| Fundstelle: | Band 217, Jahrgang 1875, S. 285 |

| Download: | XML |

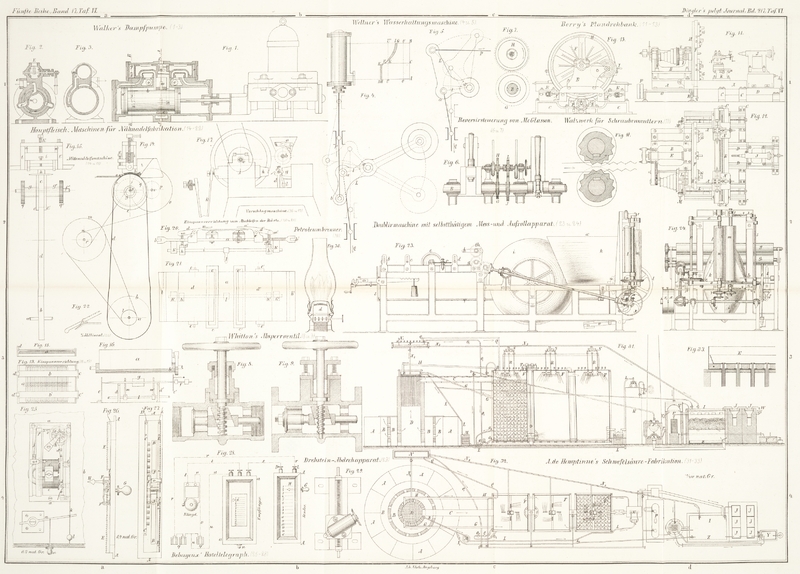

Neue Doublirmaschine mit selbstthätigem

Mess- und Aufroll-Apparat.

Mit Abbildungen auf Taf.

VI [c.d/2].

Neue Doublirmaschine mit selbstthätigem Meß- und

Aufrollapparat.

Die meisten unserer wollenen und halbwollenen Kleiderstoffe, sowie auch baumwollene,

leinene und halbleinene Waaren kommen wegen ihrer großen Breite, sowie der

bequemeren Handhabung überhaupt in doublirtem Zustande in den Handel. Dieses

Doubliren besteht in einem Uebereinanderschlagen beider Hälften des Waarenstückes in

der Breitenrichtung, so daß in diesem Zustande einerseits beide Enden der ganzen

Breite genau auf einander zu liegen kommen, während andererseits der auf der Mitte

der ganzen Breite des Stückes gebildete Bruch das Waarenstück begrenzt.

Das Doubliren konnte bis vor kurzer Zeit nur von Hand ausgeführt werden, und es

gehörten gerade dazu geübte Arbeiter, die mit möglichster Sorgfalt dabei zu Werke

gingen, um den zu machenden Bruch genau auf der Mitte des Stückes durchzuführen, und

dabei das gute Aussehen der doch fix und fertig appretirten Waare nicht zu

schädigen. Folge davon war, daß eigentlich zu einer rein mechanischen Arbeit

verhältnißmäßig gute Arbeitskräfte und eine große Zeit verschwendet wurden, und es

liegt auf der Hand, daß die dafür verausgabten Arbeitslöhne auch verhältnißmäßig

hohe wurden. Es war deshalb auch schon seit längerer Zeit das Bestreben vieler

Fabrikanten und Maschinenbauer, eine Maschine zu construiren, welche mit weniger

Kostenaufwand die Handarbeit des Doublirens ersetzt. Dieses Bestreben ist nun auch

mehr oder weniger gelungen, und es soll in Nachfolgendem eine dieser Maschinen

neuesten Systems beschrieben werden. Die Maschine, welche in Fig. 23 in der

Seitenansicht und in Fig. 24 in der

Hinteransicht dargestellt ist, wurde von der Zittauer

Maschinenfabrik und Eisengießerei (früher Albert

Kiesler und Comp.) in

Zittau in einer der bedeutendsten Halbwollwaarenfabriken Sachsens aufgestellt, und

bewährt sich daselbst gut.

Es werden von einem gut eingeübten Arbeiter auf der Maschine pro Tag etwa 300 Stück

von je 30m, also im Mittel ca. 8700m fertig doublirt, während bei einer

Bedienung durch 2 Arbeiter die Leistung bis 400 Stück = 11600m pro Tag, und darüber gehoben werden kann.

Dieses Resultat wurde erzielt mit weich appretirten Waaren. Dieselben lassen sich

auf der Maschine mit Leichtigkeit behandeln, während hart appretirte Waaren, d.h.

bedeutend gestärkte und geglättete, steife Waaren sich bedeutend schwerer darauf

bearbeiten lassen. Es ist daher die Maschine für weich appretirte Stoffe ganz

besonders zu empfehlen. Dabei ist die Maschine nach jeder Richtung handlich und

bequem eingerichtet, und beansprucht gegen einige andere Constructionen, die sogar

oft durch zwei Etagen reichen, geringe Höhe und verhältnißmäßig kleine

Grundfläche.

Beim Doubliren auf der vorgeführten Maschine wird die zu verarbeitende Kaule in zwei verstellbare

Lagerböcke a gelagert und dann auf der lose

durchgesteckten vierkantigen Achse soweit verrückt, bis die Mitte des Waarenstückes

genau mit der Mitte der Maschine zusammenfällt, worauf sie durch Stellscheiben

festgestellt wird. Die Waare gelangt nun, indem sie sich von der leicht gebremsten

Kaule abrollt, zuerst über den Streckstab b, der in

bekannter Weise mit gewindeartigen Riefeln auf der oberen Hälfte seines Umfanges so

versehen ist, daß dieselben von der Mitte ab nach rechts einerseits und nach links

andererseits aus einander gehen. Dadurch werden gebildete Falten in der Waare beim

Darüberschleifen über diesen Stab nach auswärts gestrichen und so entfernt. Von b gelangt die Waare unter einem hoch und niedrig

verstellbaren Spannstabe c hinweg über die Meßtrommel

e, welche aus leichtem Blech hergestellt und mit

rauhem Tuche überzogen ist und sich mit größter Leichtigkeit dreht, so daß sie durch

den Zug der darüber gehenden Maare in Umdrehung versetzt wird und am Umfange genau

die Geschwindigkeit der Waare annimmt. Diese Meßtrommel steht mit einem mechanischen

Zählapparat in Verbindung, durch welchen man auf einem Zifferblatt zu jeder

beliebigen Zeit ablesen kann, wie viel Maßeinheiten die Maschine passirt haben.

Nachdem die Waare die Meßtrommel e verlassen, gleitet

sie unter einem zweiten Spannstabe d hinweg und läuft

zwischen zwei gußeisernen Druckwalzen g, g₁

hindurch, welche einen doppelten Zweck haben, einmal daß sie die Waare in ihrer

ganzen Breite noch einmal glatt drücken und den Zug über den Meßapparat bewirten,

und zweitens, daß sie für den nun eigentlich beginnenden Doublirproceß als Bremse

dienen. Auf diesen Walzen, wovon die obere in Hebeln h

so gelagert ist, daß sie mittels derselben von der unteren abgehoben werden kann,

ist nochmals durch eine eingedrehte Nuth die genaue Mitte der Maschine markirt, und

es werden danach auf den Spannstäben c und d je zwei Stellscheiben festgestellt, welche während des

Einlaufes der Waare derselben als seitliche Führungen dienen, so daß eben die Mitte

der Waare genau auf dem Mittel der Maschine weiterzugehen gezwungen ist.

Von den Walzen g, g₁ gelangt nun die Waare in

denjenigen Theil der Maschine, wo das Doubliren vollzogen wird. Derselbe besteht in

der Hauptsache aus einer 1m,2 Durchmesser

haltenden, linsenförmig gestalteten Scheibe i, deren

Umfang stumpf schneidenartig ausläuft; einem eigenthümlich geformten Gußstück k, welches nach oben und nach der der Scheibe i entgegengesetzt liegenden Seite ebenfalls von stumpfen

Schneiden begrenzt ist, während dessen Wände nach unten und hinten flügelartig

auseinandergehen und auf der hinteren Seite mit der Oberfläche der Scheibe i correspondiren, indem sie einen Theil derselben knapp

überdecken; ferner einem verticalen gußeisernen Druckwalzenpaar l, m und der selbstthätigen Frictionsaufwickelung n.

Die Waare läuft von den Walzen g, g₁ über das

Führungsstück k so, daß die Mitte der Waare auf der

oberen Schneide α weitergleitet, während die

beiden Enden successive nach unten fallen und sich an die seitlichen, glatt

bearbeiteten Flächen von k anlegen. Zuvor erhält die

Waare durch die rotirende Scheibe i in der Mitte schon

einen Bruch, indem der schneidenförmige Umfang die Mitte nach oben drückt, während

die seitlichen Enden nothgedrungen nach unten abfallen müssen, um sich an die

gewölbte Oberfläche der Linse anzulegen. Je länger nun die Waare auf dem

Führungsstück k weitergleitet, desto mehr nähern sich

auch die nach unten geschlagenen Enden einander, indem sie der Form des Stückes k folgen, während die Mitte gezwungen ist, immer

horizontal auf der oberen Kante α

Weiterzugleiten, und am hinteren Ende, welches also ebenfalls in eine Schneide

ausläuft, decken sich dieselben schließlich. Die so zusammengeschlagene Waare läuft

nun durch die Pressionswalzen l, m, wodurch der Bruch

ein ziemlich scharfer wird, geht um die hölzerne Wickelwalze n, welche an l fest angedrückt wird und so die

Umfangsgeschwindigkeit der letzteren annimmt, und rollt sich selbstthätig glatt und

genau auf. Damit ist nun die Doppelung der Waare beendet. Das Abnehmen der Kaule n wird durch zwei Hebel o,

welche die Lagerköpfe derselben bilden, und wovon der obere nach der Walze l zu offen ist, bewirkt. Diese Hebel sitzen nämlich fest

auf der verticalen Welle p, welche in den festen Lagern

q lagert und durch ein conisches Räderpaar r und r₁ mittels der

horizontalen Welle s und dem Handrad t nach rückwärts drehbar ist, während man ebenso zum

Anpressen der Kaule n an die Walze l die erstere nach vorwärts drücken kann. Eine Bremse

u, welche durch den Tritthebel v und das hieran befestigte Gewicht am Umfange des

Handrades t wirkt, hält die an l angepreßte Wickelwalze n möglichst fest in

ihrer Lage und erlaubt derselben nur soviel Bewegung nach rückwärts, als eben die

Vergrößerung ihres Halbmessers durch die sich aufwickelnde Maare beträgt. Will man

endlich die Kaule n entfernen, so tritt man auf den

Tritthebel v, wodurch die Bremse u gelüftet wird, dreht das Handrad t nach

rückwärts und klappt dadurch auch die Hebel o mit der

Wickelwalze n nach hinten, und man ist nun im Stande den

oberen Zapfen der letzteren aus seinem Lager herauszuschlagen und die Walze aus

ihrem unteren Lager herauszuheben. Eine frische Wickelwalze tritt an ihre Stelle,

die Waare wird von Hand ein bis zweimal fest um dieselbe gelegt und wieder fest

gegen die Walze l angedrückt, und der beschriebene mechanische

Doublir- und Wickelproceß beginnt aufs neue. Die Holzwalze n wird nun entweder eingerichtet, daß sie aus dem

Waarenwickel herausgezogen werden kann, und die Waare kommt dann so zum Versand,

oder sie kommt auf einen besonderen Wickelapparat, wo die Waare von der Kaule auf

Holzbretchen gewickelt wird.

Um ein Abheben der hinteren Pressionswalze m von l zum bequemen Hindurchnehmen der Waare zu ermöglichen,

ist dieselbe in zwei Hebeln l gelagert, so daß die

Drehpunkte der letzteren fest am Gestell und von den Lagern der Walze etwas zurück

liegen. Die vorderen Enden der Hebel stehen mit den Köpfen zweier Schubstangen 2 in

Verbindung und zwar so, daß sich die letzteren in den Köpfen verschieben können.

Zwei starke Spiralfedern, die einerseits an den Köpfen, andererseits an den

verstellbaren Muttern auf den Schubstangen anliegen, begrenzen durch ihre Federkraft

das Durchschieben der Schubstangen durch die Köpfe. Ferner sind diese Stangen

mittels ihrer festen Köpfe 3 in die Kurbeln 4 eingelenkt, welche wieder durch die

festgelegte Welle 5 und den Hebel 6 drehbar sind. Dreht man nun den Hebel 6 nach

links, so gehen in Folge dessen die Kurbeln 4 nach derselben Richtung, die

Schubstangen 2 drücken mit ihren Stellmuttern gegen die Spiralfedern, diese wieder

gegen die Hebelköpfe 1 und pressen somit die Walze m

fest gegen l, jedoch so, daß der Druck beider gegen

einander ein elastischer ist, und deshalb kleine Differenzen in der Dicke der

durchgehenden Stoffe ohne Einfluß auf die Regelmäßigkeit des durch die Walzen

erzeugten Zuges in der Waare sind. Zwei Zahnräder 7 mit etwas höheren Zähnen, welche

beim Aneinanderpressen der Walzen in Eingriff kommen, bewirken eine möglichst

gleichmäßige Bewegung der Walzen unter einander, da ein etwaiges Schleifen der

beiden Umfänge auf einander natürlich höchst nachtheilig wirken würde.

Der Antrieb der Maschine erfolgt von der Welle w mittels

fester und loser Riemenscheibe x, x₁. Dieselbe

macht im Mittel etwa 60 Touren per Minute. Ein conisches Räderpaar y, y setzt die hinteren Zugwalzen l, m in Bewegung, während eine schräge Welle z

die Bewegung durch conische Getriebe und Zwischenräder auf die Druckwalzen g, g₁ und die Scheibe i überträgt. Durch die Ausrückstange β

mit kleiner Zahnstange einerseits und zwei Riemenführern andererseits, und die Welle

γ mit Hebeln ε (Fig. 23) und dem in die Zahnstange von β eingreifenden kleinen Zahnsegment δ ist man im Stande, jeden Augenblick von jeder Seite der Maschine

aus dieselbe zum Stillstand zu bringen, um etwa vorkommenden kleinen

Unregelmäßigkeiten im Betriebe abzuhelfen.

Die Maschine ist in allen Theilen gut durchdacht und dabei elegant construirt und,

wie erwähnt, für weichere Stoffe in ihrer Wirkungsweise sehr gut. Es ist daher

anzunehmen, daß dieselbe, wenn sie erst allgemeiner bekannt wird, auch nach und nach

mehr zur Verwendung kommt.

B.

Tafeln